Катализатор селективного гидрирования и способы его получения и применения

Иллюстрации

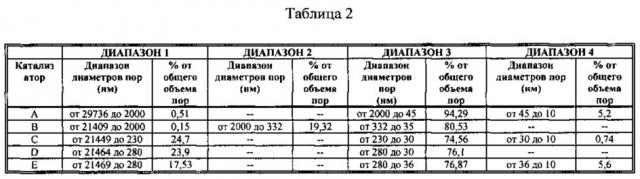

Показать всеИзобретение относится к получению ненасыщенных углеводородов, к катализатору селективного гидрирования и к способам его получения и применения. Описана композиция, содержащая экструдированную неорганическую подложку, содержащую оксид металла или металлоида, и по меньшей мере один каталитически активный металл группы 10. Экструдированная неорганическая подложка имеет поры, общий объем пор и распределение пор по размерам; при этом профиль распределения пор по размерам имеет по меньшей мере два пика диаметров пор, каждый пик имеет максимум; при этом первый пик имеет первый максимум диаметров пор, составляющий более чем 1000 нм до 6000 нм, а второй пик имеет второй максимум диаметров пор, составляющий менее чем примерно 120 нм; и примерно 15% или более от общего объема пор экструдированной неорганической подложки попадают в диапазон первого пика диаметров пор. Композиция имеет общий объем пор 0,1-0,6 см3/г. Технический результат – хорошая активность и повышенная селективность катализатора. 17 н. и 55 з.п. ф-лы, 8 ил., 3 табл., 2 пр.

Реферат

Область техники

[0003] Настоящее изобретение относится к получению ненасыщенных углеводородов, и более конкретно к катализатору селективного гидрирования и к способам его получения и применения.

Уровень техники

[0004] Ненасыщенные углеводороды, такие как этилен и пропилен, часто используют в качестве сырья для получения химических веществ и полимеров с повышенной ценностью. Ненасыщенные углеводороды можно получать путем пиролиза или парового крекинга углеводородов, включая углеводороды, полученные из угля, углеводороды, полученные из синтетического нефтяного сырья, нафты, газов после нефтепереработки, этана, пропана, бутана и т.п. Ненасыщенные углеводороды, полученные таким образом, как правило, содержат небольшие количества углеводородов с высокой степенью ненасыщенности, таких как ацетилены и диолефины, которые могут отрицательно влиять на последующее получение химических веществ и полимеров. Таким образом, для получения ненасыщенного углеводородного продукта, такого как моноолефин полимерного сорта, количество ацетиленов и диолефинов в потоке моноолефина, как правило, снижают. Например, в этилене полимерного сорта содержание ацетилена, как правило, составляет менее чем примерно 2 ppm.

[0005] Один из способов, традиционно применяемых для снижения количества ацетиленов и диолефинов в потоке ненасыщенных углеводородов, главным образом, содержащем моноолефины, включает селективное гидрирование ацетиленов и диолефинов с получением моноолефинов. Этот способ является селективным, то есть в нем минимизировано гидрирование моноолефина и углеводородов с высокой степенью ненасыщенности с получением насыщенных углеводородов. Например, минимизировано гидрирование этилена или ацетилена с получением этана. Сохраняется необходимость в усовершенствованных катализаторах для селективного гидрирования.

[0006] В настоящем изобретении предложена композиция, содержащая экструдированную неорганическую подложку, содержащую оксид металла или металлоида и по меньшей мере один каталитически активный металл, где экструдированная неорганическая подложка имеет поры, общий объем пор и распределение пор по размерам, при этом профиль распределения пор по размерам имеет по меньшей мере два пика диаметров пор, и каждый пик имеет максимум, причем первый пик имеет первый максимум диаметров пор, составляющий примерно 120 нм или более, а второй пик имеет второй максимум диаметров пор, составляющий менее чем примерно 120 нм, и при этом примерно 5% или более от общего объема пор экструдированной неорганической подложки попадают в диапазон первого пика диаметров пор.

[0007] Также в настоящем изобретении предложен способ получения катализатора гидрирования, включающий экструзию смеси, содержащей оксид металла или металлоида, порообразователь и воду, с получением экструдата, сушку экструдата с получением высушенного экструдата, прокаливание высушенного экструдата с получением прокаленного экструдата, приведение прокаленного экструдата в контакт с хлорсодержащим соединением с получением хлорированной подложки, снижение количества хлорида в хлорированной подложке с получением очищенной хлорированной подложки и приведение очищенной хлорированной подложки в контакт с металлом группы 10 и металлом группы 1В с получением катализатора гидрирования, где профиль распределения пор по размерам в катализаторе гидрирования имеет по меньшей мере два пика диаметров пор, каждый пик имеет максимум, и при этом первый пик имеет первый максимум диаметров пор, составляющий примерно 120 нм или более, а второй пик имеет второй максимум диаметров пор, составляющий менее чем примерно 120 нм.

[0008] В настоящем изобретении дополнительно предложена экструдированная неорганическая подложка, содержащая оксид металла или металлоида, где экструдированная неорганическая подложка имеет распределение пор по размерам, имеющее по меньшей мере два пика диаметров пор, каждый пик имеет максимум, при этом первый пик имеет первый максимум диаметров пор, составляющий примерно 120 нм или более, а второй пик имеет второй максимум диаметров пор, составляющий менее чем примерно 120 нм, причем 15% или более от общего объема пор экструдированной неорганической подложки попадают в диапазон первого пика диаметров пор, и неорганическая подложка имеет площадь поверхности от примерно 5 м2/г до примерно 15 м2/г.

[0009] В настоящем изобретении дополнительно предложен способ получения катализатора гидрирования, включающий выбор неорганической подложки, имеющей мультимодальное распределение пор по диаметрам, где по меньшей мере один профиль распределения пор по диаметрам включает поры, имеющие диаметр примерно 120 нм или более, экструзию смеси, содержащей неорганическую подложку и воду, с получением экструдата, сушку экструдата с получением высушенного экструдата, прокаливание высушенного экструдата с получением прокаленного экструдата и приведение прокаленного экструдата в контакт с металлом группы VIII и металлом группы 1В с получением катализатора гидрирования.

[0010] Кроме того в настоящем изобретении предложен способ, включающий получение нескольких экструдированных неорганических подложек, состоящих по существу из оксида кремния, оксида титана, оксида алюминия или шпинели, построение графика зависимости диаметров пор от логарифмированного значения дифференциального внедрения ртути для экструдированной неорганической подложки и выявление экструдированных неорганических подложек, имеющих по меньшей мере два пика, где каждый пик имеет максимум, при этом первый пик включает поры с первым максимумом диаметров пор, составляющим примерно 120 нм или более, причем в диапазон первого пика диаметров пор попадают примерно 5% или более от общего объема пор экструдированных неорганических подложек.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0011] Для более полного раскрытия настоящего изобретения и его преимуществ обратимся к следующему краткому описанию, приведенному совместно с прилагаемыми чертежами и подробным описанием, где схожие числовые символы обозначают схожие элементы.

[0012] На фигуре 1 изображена технологическая схема одного из вариантов реализации способа селективного гидрирования.

[0013] На фигурах 2-6 приведены графики зависимости логарифмированного значения дифференциального внедрения ртути от диаметров пор для образцов согласно примеру 1.

[0014] На фигуре 7 приведен график зависимости температуры, требуемой для поддержания 90% конверсии ацетилена, от времени для образцов согласно примеру 1.

[0015] На фигуре 8 приведен график зависимости селективности к этилену от времени для образцов согласно примеру 1.

ПОДРОБНОЕ ОПИСАНИЕ

[0016] Прежде всего, следует понимать, что, несмотря на то, что ниже предложены примеры, иллюстрирующие один или более вариантов реализации, предложенные системы и/или способы можно применять при помощи любого числа методик, уже известных или существующих в данной области техники. Изобретение никаким образом не может быть ограничено иллюстративными применениями, чертежами и способами, проиллюстрированными ниже, включая типовые схемы и применения, проиллюстрированные и описанные в настоящей заявке, но может быть модифицировано в рамках объема прилагаемой формулы изобретения, а также полного объема ее эквивалентов.

[0017] В настоящем изобретении предложены катализаторы гидрирования, содержащие металл группы 10 и подложку катализатора. В одном из вариантов реализации подложка катализатора содержит оксид металла или металлоида и имеет характеристическое распределение пор по размерам. Катализаторы предложенного в настоящем описании типа могут иметь селективность гидрирования, сохраняющуюся в течение продолжительного периода времени, что будет более подробно описано далее.

[0018] В одном из вариантов реализации катализатор содержит подложку оксида металла или металлоида. В одном из вариантов реализации подложка катализатора содержит оксид кремния, оксид титана, оксид алюминия, алюминат или их комбинации. В качестве альтернативы подложка катализатора состоит или состоит по существу из оксида кремния, оксида титана, оксида алюминия, алюмината или их комбинаций. В одном из вариантов реализации подложка катализатора содержит шпинель. В качестве альтернативы подложка катализатора состоит или состоит по существу из шпинели. В настоящем описании шпинель относится к любому классу минералов общего состава , которые кристаллизуются с получением кубической (изометрической) кристаллической системы, где оксидные анионы расположены в кубической плотноупакованной решетке, а катионы А и В занимают некоторые или все октаэдрические или тетраэдрические положения в решетке. Неограничивающие примеры материалов, подходящих для применения в подложках катализаторов согласно настоящему изобретению, включают оксиды алюминия, оксиды кремния, оксиды титана, оксиды циркония, алюмосиликаты (например, глины, керамику и/или цеолиты), шпинели (например, алюминат цинка, титанат цинка и/или алюминат магния) или их комбинации.

[0019] В одном из вариантов реализации подложка катализатора содержит оксид алюминия. В качестве альтернативы подложка катализатора состоит или состоит по существу из оксида алюминия. Например, подложка катализатора может содержать, состоять или состоять по существу из подложки альфа (α)-оксида алюминия. Подложку α-оксида алюминия можно получать при помощи любой подходящей методики. Подложка оксида алюминия может включать дополнительные компоненты, которые не оказывают отрицательного влияния на катализатор, такие как оксид циркония, оксид кремния, оксид тория, оксид магния, фторид, сульфат, фосфат или их смеси.

[0020] Подложка катализатора может иметь площадь поверхности от примерно 1 квадратного метра на грамм (м2/г) до примерно 35 м2/г или в качестве альтернативы от примерно 3 м2/г до примерно 25 м2/г или в качестве альтернативы от примерно 5 м2/г до примерно 15 м2/г. Площадь поверхности подложки можно определять при помощи любого подходящего способа. Примеры подходящих способов определения площади поверхности подложки включают способ Брунауэра-Эмметта-Теллера («БЭТ»), в котором измеряют количество азота, адсорбированного в подложке.

[0021] В одном из вариантов реализации подложка катализатора предложенного в настоящем описании типа дополнительно характеризуется общим объемом пор, измеренным по дифференциальному внедрению ртути, в диапазоне от примерно 0,1 куб.см/г до примерно 0,6 куб.см/г, в качестве альтернативы от примерно 0,2 куб.см/г до примерно 0,55 куб.см/г. Объем пор подложки можно измерять при помощи способа определения дифференциального внедрения ртути, такого как описан в ASTM UOP578-02 под названием "Automated Pore Volume and Pore Size Distribution of Porous Substances by Mercury Porosimetry", содержание которого включено в настоящую заявку во всей полноте посредством ссылки.

[0022] В одном из вариантов реализации подложка катализатора, полученный катализатор или оба указанных материала предложенного в настоящем описании типа имеют графики зависимости логарифмированного значения диаметра пор от логарифмированного значения дифференциального внедрения ртути, имеющие от двух до четырех пиков, соответствующих наличию по меньшей мере от двух до четырех профилей распределения пор по диаметрам. Далее график зависимости логарифмированного значения диаметра пор от логарифмированного значения дифференциального внедрения ртути называют распределением пор по размерам.

[0023] В одном из вариантов реализации подложка катализатора, полученный катализатор или оба указанных материала предложенного в настоящем описании типа дополнительно характеризуются по меньшей мере бимодальным распределением пор по размерам. В одном из вариантов реализации подложка катализатора, полученный катализатор или оба указанных материала предложенного в настоящем описании типа имеют профиль распределения пор по размерам, имеющий по меньшей мере два пика, соответствующих по меньшей мере двум профилям распределения пор по диаметрам. Первый пик, обозначенный пик А, соответствует распределению А и может иметь первый максимум диаметров пор, составляющий примерно 120 нм или более. Например, пик А может включать максимум диаметров пор, составляющий от примерно 200 нм до примерно 9000 нм, в качестве альтернативы от примерно 400 нм до примерно 8000 нм или в качестве альтернативы от примерно 600 до примерно 6000.

[0024] Второй пик, обозначенный пик В, соответствует распределению В и может иметь второй максимум диаметров пор, составляющий менее чем примерно 120 нм. Например, пик В может иметь максимум диаметров пор от примерно 15 нм до менее чем примерно 120 нм, в качестве альтернативы от примерно 115 нм до примерно 25 нм или в качестве альтернативы от примерно 115 нм до примерно 30 нм. Примеры пика А и пика В приведены на фигурах 3-6.

[0025] В одном из вариантов реализации разница между максимумом пика А и максимумом пика В составляет по меньшей мере примерно 400 нм, в качестве альтернативы по меньшей мере 500 нм, в качестве альтернативы от примерно 400 нм до примерно 3900 нм или в качестве альтернативы от примерно 400 нм до примерно 2900 нм. В одном из вариантов реализации пик А, пик В или оба пика являются негауссовыми. В одном из вариантов реализации пик А является негауссовым и имеет ширину на полувысоте, превышающую ширину на полувысоте пика В.

[0026] В одном из вариантов реализации примерно 5% или более от общего объема пор подложки катализатора, полученного катализатора или обоих указанных материалов попадают в диапазон пика А, в качестве альтернативы примерно 10% или более от общего объема пор подложки катализатора попадают в диапазон пика А, или в качестве альтернативы примерно 15% или более от общего объема пор подложки катализатора попадают в диапазон пика А. В одном из вариантов реализации от примерно 5% до примерно 75% от общего объема пор подложки катализатора, полученного катализатора или обоих указанных материалов попадают в диапазон пика А, в качестве альтернативы от примерно 10% до примерно 60% от общего объема пор подложки катализатора попадают в диапазон пика А, или в качестве альтернативы от примерно 15% до примерно 40% от общего объема пор подложки катализатора попадают в диапазон пика А. В одном из вариантов реализации в диапазон пика В попадают примерно 95% или менее от общего объема пор подложки катализатора, полученного катализатора или обоих указанных материалов, в качестве альтернативы примерно 90% или менее, в качестве альтернативы примерно 85% или менее. В одном из вариантов реализации от примерно 95% до примерно 25% от общего объема пор подложки катализатора, полученного катализатора или обоих указанных материалов попадают в диапазон пика В, в качестве альтернативы от примерно 90% до примерно 40% от общего объема пор подложки катализатора попадают в диапазон пика В, или в качестве альтернативы от примерно 85% до примерно 60% от общего объема пор подложки катализатора попадают в диапазон пика В.

[0027] В одном из вариантов реализации подложку катализатора предложенного в настоящем описании типа получают из смеси, содержащей оксид металла или металлоида, порообразователь и воду, которую приводят в контакт с получением экструдата. Смесь также может включать порообразователь (также известный как порообразующий агент), который может представлять собой любое соединение, которое можно смешивать с приведенными выше компонентами и которое сгорает при нагревании, образуя тем самым пустоты. Указанный порообразующий агент способствует поддержанию и/или повышению пористости композиции подложки катализатора. Примеры указанных порообразующих агентов включают, но не ограничиваются ими, целлюлозу, целлюлозный гель, микрокристаллическую целлюлозу, метилцеллюлозу, стеарат цинка, муку, крахмалы, модифицированные крахмалы, графит, полимеры, карбонаты, бикарбонаты, микрокристаллический воск или их смеси. Количество порообразующего компонента, применяемого согласно настоящему изобретению, находится в диапазоне от примерно 0,1 до примерно 25 процентов по массе (масс. %) от общей массы компонентов (1,1-1,5). В качестве альтернативы количество находится в диапазоне от примерно 1 масс. % до примерно 10 масс. %, в качестве альтернативы от примерно 3 масс. % до примерно 6 масс. %. Изменения сырья, такие как размер частиц и морфология частиц применяемого оксида алюминия, могут влиять на пористость и распределение пор по размерам.

[0028] В одном из вариантов реализации смеси можно придавать любую подходящую форму. Способы придания формы частицам включают, например, экструзию, сушку распылением, таблетирование, агломерацию, использование масляных капель и т.д. В одном из вариантов реализации смеси придают форму экструдата, например, согласно описанию патентов США №5558851 и 5514362, содержание каждого из которых включено в настоящую заявку во всей полноте посредством ссылок. В одном из вариантов реализации смесь дополнительно содержит экструзионную добавку. Экструзионную добавку можно применять для улучшения реологических свойств смеси. Такое улучшение реологических свойств смеси может улучшать прохождение смеси через экструзионную матрицу. Улучшенное прохождение смеси через экструзионную матрицу может обеспечивать упрощение запуска оборудования, более плавную экструзию, ускоренную обработку, снижение давления при экструзии и улучшенный внешний вид продукта. Экструзионные добавки, их эффективные количества и способы введения в смесь можно изменять и выбирать при помощи любых подходящих методик. Далее формованную смесь, выходящую из матрицы, имеющую любую композицию или любую форму, называют «необработанным экструдатом».

[0029] Избыток воды из необработанного экструдата можно удалять путем сушки с получением высушенного необработанного экструдата, после чего проводят дополнительную обработку. Для сушки необработанного экструдата можно применять традиционные способы сушки влажных твердых веществ, включая, например, сушку на воздухе или в атмосфере инертного газа, такого как азот или гелий. Воздух или инертный газ может циркулировать, перемещаться или находиться в статичном положении. Температура сушки может находиться в диапазоне от примерно 200°F (93,3°C) до примерно 400°F (204,4°C), в качестве альтернативы от примерно 200°F (93,3°C) до примерно 300°F (148,9°C), в качестве альтернативы от примерно 225°F (107,2°C) до примерно 275°F (135°C). Время сушки может находиться в диапазоне примерно от 1 часа или более, в качестве альтернативы от примерно 1 часа до примерно 10 часов, в качестве альтернативы от примерно 2 часов до примерно 5 часов.

[0030] В одном из вариантов реализации высушенный необработанный экструдат можно прокаливать с получением прокаленной экструдированной подложки катализатора. Температура прокаливания может находиться в диапазоне от примерно 500°F (260°C) до примерно 1500°F (815,6°C), в качестве альтернативы от примерно 700°F (371,1°C) до примерно 1400°F (760°C), в качестве альтернативы от примерно 850°F (454,4°C) до примерно 1300°F (704,4°C). Время прокаливания может находиться в диапазоне от примерно 0,5 до примерно 12 часов, в качестве альтернативы от примерно 1 до примерно 6 часов. В указанных вариантах реализации прокаливание можно проводить в атмосфере, содержащей кислород. Используемый в настоящем описании «сухой» воздух относится к воздуху, имеющему точку росы менее чем примерно -40°F (-40°C). Прокаленную экструдированную подложку катализатора можно использовать непосредственно для получения катализатора или дополнительно обрабатывать согласно приведенному далее описанию.

[0031] В одном из вариантов реализации способ получения катализатора селективного гидрирования включает приведение прокаленной экструдированной подложки катализатора предложенного в настоящем описании типа в контакт с хлорсодержащим соединением. Хлорсодержащее соединение может представлять собой газ, жидкость или их комбинации. Один из вариантов реализации включает приведение подложки катализатора с жидким хлорсодержащим соединением в контакт с получением хлорированной подложки катализатора. Указанная жидкость может содержать по меньшей мере одно хлорсодержащее соединение. В некоторых вариантах реализации жидкое хлорсодержащее соединение, которым можно воздействовать на неорганическую подложку катализатора для получения хлорированной подложки катализатора, включает, но не ограничивается указанными, хлороводородную кислоту; хлорид щелочного металла; хлорид щелочноземельного металла; хлоруглеводороды; соединения, описанные формулой N(HvRwR'xRʺyR'''z)Cl, где R, R', Rʺ и R''' представляют собой метил, этил, пропил, бутил или любую их комбинацию, a v, w, x, y, z могут быть равны от 0 до 4 при условии, что v+w+x+y+z=4; или их комбинации. В некоторых вариантах реализации хлорид щелочного металла может содержать хлорид калия, хлорид натрия, хлорид лития или их комбинации. В некоторых вариантах реализации хлорид щелочноземельного металла может содержать хлорид кальция, хлорид бария или их комбинации. В некоторых вариантах реализации соединения, описанные формулой N(HvRwR'xRʺyR'''z)Cl, могут содержать хлорид аммония, хлорид метиламмония, хлорид тетраметиламмония, хлорид тетраэтиламмония или их комбинации. Хлоруглеводороды, используемые в настоящем описании, могут содержать соединения, состоящие из 1-10 атомов углерода, где по меньшей мере один из атомов водорода заменен на хлор. В некоторых вариантах реализации хлоруглеводороды содержат соединения, описанные формулой CClxHy (где x+y=4); соединения, описанные формулой C2ClxHy (где x+y=6); или их комбинации. В некоторых вариантах реализации соединения, описанные формулой CClxHy, содержат тетрахлорид углерода, дихлорметан; или их комбинации. В некоторых вариантах реализации соединения, описанные формулой C2ClxHy, содержат трихлорэтан. В одном из вариантов реализации жидкое хлорсодержащее соединение содержит раствор хлорида калия.

[0032] Прокаленную экструдированную подложку катализатора можно приводить в контакт с жидким хлорсодержащим соединением любым подходящим образом. В одном из вариантов реализации способ, используемый для приведения прокаленной экструдированной подложки катализатора в контакт с жидким хлорсодержащим соединением, может представлять собой пропитку по влагоемкости. В процессе пропитки по влагоемкости поры подложки по существу заполняются жидким хлорсодержащим соединением. Для получения хлорированной подложки катализатора также можно использовать и другие способы приведения прокаленной экструдированной подложки катализатора в контакт с жидким хлорсодержащим соединением, такие как вымачивание.

[0033] Альтернативный вариант реализации включает первоначальное приведение прокаленной экструдированной подложки катализатора в контакт с газообразным хлорсодержащим соединением с получением хлорированной подложки катализатора. В некоторых вариантах реализации хлорсодержащие соединения, которые можно применять в виде газов, включают, но не ограничиваются указанными, газообразный хлороводород, газообразный хлор, CClxHy (где x+y=4), C2ClHy (где x+y=6) или их комбинации. В другом варианте реализации газообразные хлорсодержащие соединения получают путем нагревания летучего хлоруглеводорода или смесей хлоруглеводородов.

[0034] Способ, применяемый для приведения прокаленной экструдированной подложки катализатора в контакт с газообразным хлорсодержащим соединением, можно проводить путем нагревания прокаленной экструдированной подложки катализатора в присутствии газообразного хлорсодержащего соединения и необязательно в присутствии кислорода, воды, азота, водорода или их смесей для получения хлорированной подложки катализатора. В одном из вариантов реализации прокаленную экструдированную подложку катализатора можно приводить в контакт с газообразным хлорсодержащим соединением при температуре от примерно 300°C до примерно 850°C в течение периода времени от примерно 0,2 до примерно 20 часов.

[0035] Количество хлорсодержащего соединения, наносимого на прокаленную экструдированную подложку катализатора, контролируют независимо от способа приведения их в контакт, то есть приведения в контакт с жидкостью, с газовой фазой или с их комбинацией. Способ приведения в контакт может обеспечивать нанесение такого количества хлорсодержащего соединения, что хлорированная подложка катализатора, т.е. прокаленная экструдированная подложка катализатора после воздействия хлорсодержащего соединения, содержит от примерно 20 масс. % до примерно 0,001 масс. % хлора от общей массы хлорированной подложки катализатора, в качестве альтернативы от примерно 10 масс. % до примерно 0,01 масс. % хлора, в качестве альтернативы от примерно 2 масс. % до примерно 0,05 масс. % хлора.

[0036] После приведения прокаленной экструдированной подложки катализатора в контакт с хлорсодержащим соединением и получения хлорированной подложки катализатора хлорированную подложку катализатора можно удалять из зоны контакта с хлорсодержащим соединением и обрабатывать для удаления из хлорированной подложки катализатора нежелательных элементов, таких как некоторое количество хлорсодержащего соединения, продуктов его разложения или иных нежелательных элементов, для получения очищенной хлорированной подложки катализатора или для получения иным образом хлорированной подложки катализатора для ее дополнительной обработки и получения катализатора селективного гидрирования. Удаление количества хлорсодержащего соединения и/или любых других нежелательных элементов можно проводить путем промывки, выпаривания или их комбинаций в зависимости, например, от типа применяемого хлорсодержащего соединения. Выпаривание можно проводить при температуре от примерно 300°C до примерно 850°C в течение периода времени от примерно 0,2 до примерно 20 часов. После обработки очищенная хлорированная подложка катализатора может содержать от примерно 0 до примерно 2000 ppm хлора по массе; в качестве альтернативы от примерно 1 до примерно 1200 ppm хлора по массе; в качестве альтернативы от примерно 2 до примерно 80 ppm хлора по массе; в качестве альтернативы от примерно 3 до примерно 20 ppm, в качестве альтернативы менее чем примерно 2 ppm хлора по массе от массы подложки.

[0037] В одном из вариантов реализации хлорированную подложку катализатора, полученную в результате приведения в контакт с жидким хлорсодержащим соединением, можно подвергать воздействию повышенной температуры, составляющей от примерно 50°C до примерно 850°C, в течение периода времени от примерно 0,5 до примерно 20 часов для сушки и/или прокаливания хлорированной подложки катализатора и получения тем самым очищенной хлорированной подложки катализатора. В некоторых вариантах реализации после воздействия повышенной температуры необязательно можно проводить стадию промывки. Например, подложку можно промывать водой при температуре от примерно 20°C до примерно 100°C в течение периода времени от примерно 1 минуты до примерно 2 часов. В одном из вариантов реализации для промывки, которую проводят после сушки и/или прокаливания, применяют горячую дистиллированную или деионизованную воду. После стадии промывки хлорированную подложку катализатора необязательно можно подвергать дополнительному воздействию повышенной температуры, составляющей от примерно 50°C до примерно 900°C, в течение периода времени от примерно 0,5 до примерно 20 часов для удаления нежелательной влаги.

[0038] В другом варианте реализации хлорированную подложку катализатора, получаемую в результате приведения в контакт с газообразным хлорсодержащим соединением, можно очищать путем выпаривания или промывки или их комбинации для удаления некоторого количества хлорсодержащего соединения, продуктов его разложения или иных нежелательных элементов. В одном из вариантов реализации после приведения подложки катализатора в контакт с газообразным хлорсодержащим соединением поток газообразного хлорсодержащего соединения останавливают, но хлорированную подложку, обработанную газом, можно продолжать нагревать и/или прокаливать путем воздействия повышенной температуры в отсутствие газообразного хлорсодержащего соединения с получением очищенной хлорированной подложки катализатора. Воздействие повышенной температуры можно проводить в присутствии кислорода, воды, азота и их смесей в течение примерно 18 часов или менее. После воздействия на хлорированную подложку катализатора с использованием нагретого потока газа, не содержащего хлорсодержащее соединение, для дополнительного удаления любых нежелательных элементов можно проводить указанную стадию удаления путем выпаривания. После обработки очищенная хлорированная подложка катализатора может содержать от примерно 0 до примерно 2000 ppm хлора по массе; в качестве альтернативы может содержать от примерно 1 до примерно 1200 ppm хлора по массе; в качестве альтернативы от примерно 2 до примерно 80 ppm хлора по массе; в качестве альтернативы от примерно 3 до примерно 20 ppm, в качестве альтернативы менее чем примерно 2 ppm хлора по массе от массы подложки.

[0039] В одном из вариантов реализации способ получения катализатора гидрирования включает выбор неорганической подложки, имеющей мультимодальное распределение пор по диаметрам. В одном из вариантов реализации по меньшей мере один профиль распределения пор по диаметрам включает поры, имеющие диаметр, составляющий примерно 120 нм или более. Выбранную подложку затем можно обрабатывать как подложку катализатора предложенного в настоящем описании типа и подвергать обработке, описанной в настоящей заявке (например, сушке, прокаливанию, хлорированию).

[0040] В одном из вариантов реализации способ получения катализатора селективного гидрирования включает приведение очищенной хлорированной подложки катализатора предложенного в настоящем описании типа по меньшей мере в контакт с одним каталитически активным металлом, в качестве альтернативы с палладием. Палладий можно добавлять в очищенную хлорированную подложку катализатора путем приведения очищенной хлорированной подложки катализатора в контакт с палладийсодержащим соединением с получением композиции палладия на подложке, что будет более подробно описано далее. Примеры подходящих палладийсодержащих соединений включают без ограничений хлорид палладия, нитрат палладия, гексахлорпалладат аммония, тетрахлорпалладат аммония, ацетат палладия, бромид палладия, йодид палладия, нитрат тетраамминпалладия или их комбинации. В одном из вариантов реализации палладийсодержащее соединение является компонентом водного раствора. Примеры палладийсодержащего раствора, подходящего для применения согласно настоящему изобретению, включают без ограничений раствор, содержащий металлический палладий.

[0041] В одном из вариантов реализации содержание палладия в смеси для получения катализатора селективного гидрирования составляет от примерно 0,005 масс. % до примерно 2 масс. %, в качестве альтернативы от примерно 0,005 масс. % до примерно 1 масс. % или в качестве альтернативы от примерно 0,005 масс. % до примерно 0,5 масс. % от общей массы катализатора.

[0042] В одном из вариантов реализации способ получения катализатора селективного гидрирования можно инициировать путем приведения очищенной хлорированной подложки катализатора в контакт с палладийсодержащим соединением с получением композиции палладия на подложке. Приведение в контакт можно осуществлять при помощи любого подходящего способа. Например, очищенную хлорированную подложку катализатора можно приводить в контакт с палладийсодержащим соединением путем вымачивания или пропитки по влагоемкости подложки в палладийсодержащем растворе. В указанных вариантах реализации полученная композиция палладия на подложке может содержать более чем примерно 90 масс. %, в качестве альтернативы от примерно 92 масс. % до примерно 98 масс. %, в качестве альтернативы от примерно 94 масс. % до примерно 96 масс. % палладия, сконцентрированного на границах композиции палладия на подложке, образующего палладиевое покрытие. В одном из вариантов реализации очищенную хлорированную подложку катализатора приводят в контакт с палладийсодержащим раствором путем вымачивания подложки в палладийсодержащем растворе.

[0043] Палладиевое покрытие может иметь любую толщину, если указанной толщины достаточно для промотирования способов гидрирования, предложенных в настоящем описании. В целом, толщина палладиевого покрытия может находиться в диапазоне от примерно 1 микрон до примерно 3000 микрон, в качестве альтернативы от примерно 5 микрон до примерно 2000 микрон, в качестве альтернативы от примерно 10 микрон до примерно 1000 микрон, в качестве альтернативы от примерно 50 микрон до примерно 500 микрон. Примеры указанных способов дополнительно и более подробно описаны в патентах США №4404124 и 4484015, содержание каждого из которых включено в настоящую заявку во всей полноте посредством ссылок.

[0044] Для определения концентрации палладия в покрытии композиции палладия на подложке и/или толщины покрытия можно использовать любой подходящий способ. Например, один из способов включает разрушение типового образца частиц композиции палладия на подложке и обработку частиц композиции палладия на подложке разбавленным спиртовым раствором N,N-диметил-пара-нитрозоанилина. Рабочий раствор взаимодействует с палладием, давая красное окрашивание, которое можно использовать для оценки распределения палладия. Еще один способ измерения концентрации палладия в покрытии композиции палладия на подложке включает разрушение типового образца частиц катализатора и последующую обработку частиц восстановителем, таким как водород, для изменения цвета покрытия, позволяющего тем самым оценить распределение палладия. В качестве альтернативы толщину палладиевого покрытия можно определять при помощи электронно-зондового микроанализа.

[0045] Композицию палладия на подложке, полученную в результате приведения очищенной хлорированной подложки катализатора в контакт с палладийсодержащим раствором, необязательно можно сушить при температуре от примерно 15°C до примерно 150°C, в качестве альтернативы от примерно 30°C до примерно 100°C, в качестве альтернативы от примерно 60°C до примерно 100°C; в течение периода времени от примерно 0,1 часа до примерно 100 часов, в качестве альтернативы от примерно 0,5 часа до примерно 20 часов, в качестве альтернативы от примерно 1 часа до примерно 10 часов. В качестве альтернативы можно прокаливать композицию палладия на подложке. Указанную стадию прокаливания можно проводить при температурах до примерно 850°C, в качестве альтернативы от примерно 150°C до примерно 800°C, в качестве альтернативы от примерно 150°C до примерно 750°C, в качестве альтернативы от примерно 150°C до примерно 700°C; в течение периода времени от примерно 0,2 часа до примерно 20 часов, в качестве альтернативы от примерно 0,5 часа до примерно 20 часов, в качестве альтернативы от примерно 1 часа до примерно 10 часов.

[0046] В одном из вариантов реализации катализатор селективного гидрирования может дополнительно содержать один или более агентов, увеличивающих селективность. Подходящие агенты, увеличивающие селективность, включают, но не ограничиваются указанными, металлы группы 1В, соединения металлов группы 1В, соединения серебра, фтор, фторидные соединения, серу, соединения серы, щелочные металлы, соединения щелочных металлов, щелочные металлы, соединения щелочных металлов, йод, йодидные соединения или их комбинации. В одном из вариантов реализации катализатор селективного гидрирования содержит один или более агентов, увеличивающих селективность, общее содержание которых в смеси для получения катализатора селективного гидрирования может составлять от примерно 0,001 масс. % до примерно 10 масс. % от общей массы катализатора селективного гидрирования, в качестве альтернативы от примерно 0,01 масс. % до примерно 5 масс. %, в качестве альтернативы от примерно 0,01 масс. % до примерно 2 масс. %. Количество агента, увеличивающего селективность, включаемого в катализатор селективного гидрирования, может находиться в диа