Способ и устройство для получения топлива из биомассы

Иллюстрации

Показать всеИзобретение раскрывает способ для получения топлив из биомассы, в котором биомассу подвергают тепловой обработке в температурном диапазоне от 150 до 300°C, реакторе (11) с давлением, повышенным паром и воздухом, в котором давление по завершении обработки сбрасывают, при этом увеличенный от сброса давления объем пара и других газов временно накапливают в контейнере (14) с адаптивным объемом, а пар и другие газы подвергают теплообмену по меньшей мере в одном теплообменнике (13) так, что конденсируемые газы конденсируются и выделяют теплоту конденсации по меньшей мере в одном теплообменнике (13). Также раскрывается устройство для получения топлив из биомассы. Технический результат заключается в оптимизации производственных затрат и снижении вредных выбросов в атмосферу при получении топлива из биомассы. 2 н. и 14 з.п. ф-лы, 3 табл., 1 пр., 2 ил.

Реферат

Изобретение относится к способу и устройству для оптимизации производственных затрат и снижения выбросов в атмосферу при получении топлива из биомассы.

УРОВЕНЬ ТЕХНИКИ

Топливные гранулы, изготовляемые из биомассы, получают распространение в области производства термоэлектричества, заменяя уголь, что способствует сокращению выбросов в атмосферу CO2. В последние годы доминирующим способом производства топливных гранул было производство без тепловой обработки биомассы, когда изготовлялись так называемые гранулы первого поколения или «белые гранулы». Сейчас фокус внимания смещается в сторону производства так называемых гранул второго поколения, в котором биомассу подвергают тепловой обработке с целью изменения свойств биомассы. В одном из таких способов производства применяют так называемый способ парового взрыва, в котором биомассу подвергают тепловой обработке паром.

В производстве гранул, в котором в качестве способа тепловой обработки используют способ парового взрыва, такой, как описан в патенте 320971, или другой подобный способ тепловой обработки биомасс или так называемого лигноцеллюлозного материала, эти способы сопряжены с выбросами в атмосферу, которые в должной мере не принимались во внимание. Способ парового взрыва, при котором происходит повышение давления в контейнере с загруженной биомассой и затем повышение давления с добавлением пара с последующим мгновенным сбросом давления, также обеспечивает выделение пара и летучих газов из массы, подвергшейся нагреву.

Существуют также действующие патенты и патенты с истекшим сроком действия, которые относятся к паровой обработке биомассы или так называемых лигноцеллюлозных материалов. Согласно им считается целесообразным подавать пар (насыщенный или перегретый пар) в закрытый контейнер, куда уже загружена биомасса, и нагревать его до заданной температуры в диапазоне от 160 градусов до 300 градусов в зависимости от того, какой результат хотят получить в реакторе; затем - опорожнение реактора в одну или две стадии.

На данном уровне техники варьируют степень наполнения реактора, варьируют влагосодержание загруженной биомассы и рассчитывают соответствующее требуемое количество пара как для нагрева биомассы (сухой материал + влагосодержание массы), так и для создания требуемого соотношения давление/температура в реакторе. Типичные рабочие диапазоны находятся между 150 и 280 градусами Цельсия, но оказывается, что предпочтительных свойств для энергетических целей наилучшим образом можно достичь, если температуру выдерживать между 190 и 235 градусами Цельсия, или давление составляет приблизительно от 15 до 28 бар.

При нагревании влажной биомассы в сосуде высокого давления, куда подают пар, пар будет конденсироваться на частицах, чтобы передать энергию биомассе, и ее влага будет нагреваться до температуры из требуемого диапазона. Дополнительно необходимо добавить некоторое количество пара для достижения требуемого общего давления и температуры атмосферы, окружающей биомассу.

Проблема этой системы в том, что она требует довольно много энергии для получения требуемого количества пара (порядка 200-600 кг пара на тонну материала). К определенному количеству загруженной биомассы необходимо добавить количество пара, определяемое как функция от уровня заполнения реактора, от требуемого давления и температуры, от температуры на входе и от уровня влагосодержания обрабатываемой массы. Когда в реакторе небольшое количество массы, для нагревания требуется меньше пара, чем в случае, когда в том же самом контейнере/реакторе находится большее количество массы; сухая масса требует для нагревания меньше пара, чем более влажный материал; требуемые давление/температура обработки будут соответствующим образом влиять на требуемое суммарное количество пара.

Опорожнение реактора можно осуществить в одну или две стадии, как описано в норвежском патенте №320971, канадском патенте №1267407 (De Long) или других. Таким образом можно уменьшить так называемое выпускное давление до уровня, более низкого, чем требуемое рабочее давление. Это выпускное давление может составлять от 0,1-0,3 МПа (1-3 бар) до величины давления обработки в зависимости от того, какую преследуют цель. Если целью является только опорожнение реактора, желательным является более низкое выпускное давление, а если задача состоит в разделении на волокна или «разрывании» волокон, желательным является более высокое выпускное давление, т.е. более значительная разница в давлении между реактором и местом, куда массу выгружают (часто это давление, близкое к атмосферному или немного выше, чтобы уменьшить объем).

Опорожнение/выгрузка биомассы из реактора может быть реализовано как поток, перемещающийся по трубе или проходу с расширением в направлении более низкого давления, где массу отделяют от пара так, что масса остается в баке/сепараторе/циклоне, а пар выпускают наружу в атмосферу.

Опорожнение происходит очень быстро; его движущей силой является разница давлений. Чем больше разница давлений, тем больше количество пара, выпускаемого одновременно с массой, для дальнейшего использования. Когда это происходит, при этом выделяется большое количество энергии. Эту энергию предпочтительно следует рекуперировать.

Во время тепловой обработки летучие газы выделяются из биомассы и смешиваются с паром и загрязняют его. Произведенные газы в основном представляют собой органические кислоты и альдегиды, которые выделяются и вырабатываются со временем. Количество газа зависит от времени, температуры и давления. Первой и преобладающей начальной реакцией является разложение гемицеллюлозы, например, на фурфурол, муравьиную кислоту, уксусную кислоту. В смеси наблюдалось множество газовых компонентов. Эти газы имеют различные температуры кипения, и они являются либо растворимыми в воде, либо нерастворимыми в воде в различных температурных диапазонах. Некоторые из этих газов имеют сильный запах, что является характерным для данного способа, и для многих этот запах неприятен; в газах также содержится множество углеродных остатков, которые следует использовать повторно.

Общая проблема рекуперации тепла, характерная для такого способа обработки, заключается в том, что большое количество газа и пара выгружают в течение нескольких секунд, и вот почему велика потребность в теплообменной установке; помимо этого, поток продукта чрезвычайно сложен: массовая доля летучих (неконденсирующихся) и конденсируемых газов мало предсказуема. Это может привести к увеличению давления ниже по ходу технологического процесса, которое будет оказывать влияние на поток массы продукта. Дополнительно к этому, необходимо учитывать тот факт, что многие из компонентов являются необработанными в том смысле, что они имеют сильный запах, и это может привести к физическому дискомфорту персонала, занятого в процессе.

ЦЕЛЬ ИЗОБРЕТЕНИЯ

Целью настоящего изобретения является обеспечение способа и устройства для производства топлива из биомассы, в котором энергия повторно используется в большей мере, а недостаток, связанный с неприятными запахами, сокращен или устранен.

СУЩНОСТЬ ИЗОБРЕТЕНИЕ

Вышеназванных целей достигают с помощью настоящего изобретения, которое в первом аспекте представлено способом, определенным п.1 формулы.

Согласно дополнительному аспекту, настоящее изобретение содержит устройство, определенное п.16 формулы.

Предпочтительные воплощения изобретения раскрыты в зависимых пунктах формулы.

Изобретение представляет собой способ и устройство, обеспечивающие преимущества inter alia в производстве гранул с применением способа парового взрыва, путем осуществления рекуперации энергии выпускаемого пара, и при этом устраняя проблему запаха, присущего газам (летучим органическим соединениям), сопровождающим пар при выгрузке.

Контейнер с адаптивным объемом может представлять собой контейнер с эластичными стенками или контейнер, имеющий хотя бы одну подвижную стенку, такой, как цилиндрический контейнер со стенкой в форме подвижного поршня.

Завершающая обработка биомассы в виде сушки и возможной грануляции дополнительно не описана в данном документе, поскольку она может быть выполнена различными способами, известными в данной области техники, и не является частью настоящего изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Далее изобретение описано более подробно на не имеющих ограничительного характера примерах осуществлений со ссылкой на прилагаемые чертежи.

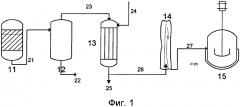

На фиг. 1 показано устройство в соответствии с настоящим изобретением на определенной стадии процесса.

На фиг. 2 показано устройство, изображенное на фиг. 1, на другом этапе процесса.

На фиг. 1 показаны слева направо реактор 11 для тепловой обработки древесины/волокнистой массы/целлюлозосодержащего материала. В реакторе 11 массу нагревают под давлением в присутствии водяного пара и воздуха. Соотношение компонентов между водяным паром и воздухом может быть различным, и также может быть различным уровень заполнения реактора.

Температура и время пребывания в реакторе могут быть различными, и, как правило, находятся в диапазонах от 160 до 300°C и от 1 до 15 минут. Более высокие температуры и более длительное время обработки, как регулирующие элементы, на практике нежелательны, поскольку вызывают повышенное разложение, большую потерю массы и сложности в организации процесса ниже по ходу технологического процесса в виде нежелательных количеств неконденсируемых газов, газов с сильными запахами и т.д.

Реактор обычно включает оборудование и приспособления для регулирования и мониторинга процесса, включая клапаны для регулирования давления, средства нагревания и, соответственно, охлаждения реактора и т.д. Эти детали не показаны, поскольку то, как протекает процесс в реакторе 11, не является основным предметом настоящего изобретения.

Контейнер 12 представляет собой емкость сброса давления, куда выпускают реакционную смесь в конце обработки. По меньшей мере часть давления, существующего в реакторе 11, сбрасывают резким скачком, тем самым вытесняя реакционную смесь из реактора в контейнер 12 сброса давления.

Специалисту в данной области техники будет понятно, что в реакторе могут присутствовать газы, отличные от пара и воздуха при условии, что они не оказывают негативного влияния на параметры процесса. Например, соотношение между кислородом и азотом в реакторе может отличаться от аналогичного соотношения в воздухе, например, при добавлении воздуха, обогащенного кислородом, или при потреблении кислорода в ходе процесса.

После завершения реакции реакционную смесь выпускают из реактора 11 в бак 12 сброса давления по трубопроводу 21. Это выполняется известным в данной области техники образом, и, как таковое, не представляет ничего нового. Твердая масса с определенным количеством влаги перемещается в бак 12 сброса давления и по трубопроводу 22 поступает на последующую обработку любым подходящим известным в данной области техники образом. Газ, содержащий конденсируемые компоненты, а также компоненты, которые при сложившихся условиях не являются конденсируемыми, проходит по трубопроводу 23 в верхней части бака 12 сброса давления или вблизи нее, и оттуда его направляют непосредственно по меньшей мере в один теплообменник 13.

Теплообменник 13 охлаждает поток газа и обеспечивает конденсацию компонентов газа, являющихся конденсируемыми, с тем, чтобы уменьшить объем потока газа. Тепло от конденсации, полученное охладителем, используют в качестве энергии любым подходящим образом в пределах или вне настоящего процесса. Обычно эту энергию используют для предварительного нагревания воздуха для сушильного блока или для сжигания. Конденсат из теплообменника 13 содержит помимо воды компоненты, которые необходимо удалить до того, как вода будет слита или направлена рециклом для повторного использования. Конденсат сливают по трубопроводу 25, а газ поступает по трубопроводу 26 на следующую стадию процесса.

Что касается теплообменника или теплообменников 13, он или они могут быть непрямыми теплообменниками, где охладитель находится отдельно от отходящих газов, или прямыми теплообменниками, где охлаждающая вода смешана с отходящими газами. Возможно также сочетание, где теплообмен главным образом непрямой, но где воду 24 с ограниченной скоростью распыляют в поток отходящих газов, поступающих в теплообменник 13, чтобы вызвать резкое охлаждение отработавших газов 23, тем самым обеспечив более легкую конденсацию всех конденсируемых компонентов на последующей непрямой стадии теплообмена.

Если выбрать использование только прямого теплообмена, то придется обращаться со значительно большим количеством текучей среды на выходе теплообменника. Поэтому предпочтительно производить теплообмен по меньшей мере частично как непрямой теплообмен.

На следующей стадии процесса задействован контейнер 14 с адаптивным объемом, обычно представляющий собой «воздушный шар», который, подобно другим воздушным шарам, имеет мягкие стенки, и который имеет размер, пригодный для приема выброса неконденсируемых газов, образовавшихся при спуске давления в реакторе циклического действия, работающем при нормальных рабочих условиях. На фиг. 1 реакционная смесь все еще заключена в реакторе 11, и контейнер 14 с адаптивным объемом по этой причине практически пуст, как показано на чертеже.

Рассмотрим теперь фиг. 2, где показано то же, что и на фиг. 1, за исключением того, что давление в реакторе только что было сброшено, так что реакционная смесь была вытеснена в бак 12 сброса давления, при этом газ был закачан в контейнер 14 с адаптивным объемом через теплообменник 13 и трубопроводы 23 и 26. В течение нескольких секунд после сброса давления контейнер 14 наполняется неконденсируемыми газами, как показано на фиг. 2. Контейнер 14 обычно увеличивается в размерах на требуемую величину, которую можно рассчитать на основе данных одного рабочего цикла. Кроме того, предохранительный клапан может обеспечить, что контейнер 14 не взорвется даже в случае чрезвычайно больших количеств неконденсируемых газов. Контейнер 14 при каждом рабочем цикле в течение короткого периода времени вмещает все количество неконденсируемых газов, не создавая при этом какого-либо значительного избыточного давления, и затем медленно и контролируемым образом выпускает газ по трубопроводу 27 по меньшей мере в одну камеру 15 для последующей обработки газов, при соблюдении требования исключения утечки неочищенного газа в атмосферу. На этом этапе можно сжигать любые горючие компоненты, а тепло от сгорания можно сохранить для полезного применения посредством соответствующего охлаждения камеры и/или отработанных газов.

Последующая обработка может быть проведена в ряде камер 15, установленных последовательно, параллельно или в последовательно-параллельном сочетании. Это не существенно для настоящего изобретения. Важно то, что происходит при тепловом обмене в теплообменнике/теплообменниках 13 и временное накопление неконденсируемых газов в контейнере 14 с адаптивным объемом. Это сочетание уникально и оно показывает, что тепловую энергию, которой раньше не могли воспользоваться в полезных целях в периодических процессах такого типа, теперь стало возможным рекуперировать, чтобы создать способ с более низким потреблением чистой энергии и, таким образом, получить более экономичный способ. Дополнительно достигается преимущество в том, что обеспечена обработка газов с вредными или неприятными запахами.

Кроме того, возможно уменьшить нагрузку на теплообменник, поместив контейнер с адаптивным объемом выше него по ходу процесса, чтобы снизить скорость прохождения высвобождаемых газов через теплообменник. Недостатком такого варианта будет то, что все «неочищенные» компоненты по-прежнему будут присутствовать в газе, и их частицы будут приставать к стенкам контейнера 14 с адаптивным объемом.

Относительно необходимости определения размеров: типичный реактор для рассматриваемых целей может иметь объем 10 м3, и при давлении 2,5 МПа (25 бар) сброс давления приведет к образованию приблизительно 250 м3 газа, который необходимо обработать. На практике количество газа будет несколько меньше, поскольку часть объема реактора будет занята биомассой и поскольку часть давления можно осторожно снизить перед резким сбросом давления. При надлежащем регулировании процесса объем выгрузки при одном быстром перепаде давления, который длится приблизительно 5 секунд, может быть снижен приблизительно до 70 м3. Удельная теплоемкость парообразования воды составляет 242 кДж/моль, или 13,45 МДж/кг. Если 50% от этих 70 м3 представляет собой водяной пар (примерно 1 кг/м3), количество тепла, которое необходимо немедленно передать в теплообменниках, составит:

35 кг/5 сек × 13,45 МДж/кг = 95 МВт

при условии, что все присутствующие пары конденсируются. Процессы, естественно, можно регулировать так, что этот показатель будет выше или ниже; приведенные цифры даны как пример определения соответствующих величин, но также они помогают прояснить богатые возможности, которые открываются, если найти применение таким энергетически богатым «импульсам». Если конденсационная способность оказалась недостаточной, произойдет подъем давления. Необходимым условием для предотвращения утечки из блока конденсации является настолько большая емкость блока, что перепад давления не увеличивается избыточным образом.

Частичное снижение уровня парового выброса, вызванное подводом/самостоятельной выработкой летучих газов, приводит к тому, что выброс неконденсированных газов увеличивает объем от 25 до 150 м3 на тонну биомассы, или до 30 м3 в секунду. Это следует рассматривать как большой бесполезный объем по отношению к размеру реактора. Этот выброс давления велик, и объем газа необходимо сохранить и затем вывести непрерывным потоком. Сбор и хранение большого количества газа в течение короткого времени при таком низком давлении является насущной задачей, для которой, согласно настоящему изобретению, найдено решение введением контейнера с адаптивным объемом.

Как вода, так и газ, требуют выполнения последующей обработки. Это проделывают в соответствии с известной технологией, когда процесс ведут в соответствии с настоящим изобретением.

ПРИМЕР

Если требуемый реактор имеет объем 10 м3 и в него загружают 5 м3 биомассы (древесная щепа или что-либо подобное), то это соответствует 1 тонне массы.

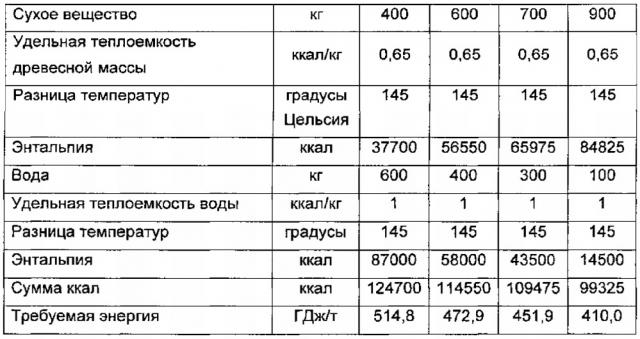

Изменение влажности в реакторе на тонну массы

Требуемое количество пара

Дополнительно, пар нужен для обеспечения требуемого парового давления.

Уровень заполнения 50% означает, что приблизительно 70% объема заполнено паром для обеспечения парового давления, и при снижении/выпуске давления 1 МПа (10 бар) в реакторе будет находиться 75 кг пара.

Требуемое количество пара для получения парового давления;

75% объема * 10 бар * 1 кг/м3 = 75 кг

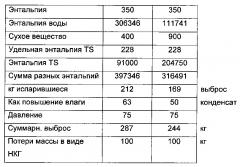

Из этого можно рассчитать объем выброса и объем неконденсируемых газов.

Компоненты на тонну массы

Из этого следует, что для типичного объема и рабочего диапазона 180-235°C конденсируемый объем в 25-35 раз превышает объем реактора, и неконденсируемые газы соответствуют потерям массы в реакторе в диапазоне, превышающем объем реактора в 0-30 раз. Оба объема незначительно изменяются, когда оказывается, что потери массы составляет как вода, так и неконденсируемые газы (НКГ) в зависимости от давления/времени/температуры в реакторе. Пример показывает, что мгновенный выброс чрезвычайно велик.

1. Способ получения топлив из биомассы, в котором биомассу подвергают тепловой обработке в температурном диапазоне от 150 до 300°С, в реакторе (11) с давлением, повышенным паром и воздухом, где давление в конце тепловой обработки сбрасывают, отличающийся тем, что увеличенный при сбросе давления объем пара и других газов временно накапливают в контейнере (14) с адаптивным объемом, при этом пар и другие газы подвергают теплообмену по меньшей мере в одном теплообменнике (13) так, что конденсируемые газы конденсируются и выделяют теплоту конденсации по меньшей мере в одном теплообменнике (13).

2. Способ по п. 1, отличающийся тем, что по меньшей мере один контейнер (14) с адаптивным объемом используют ниже теплообменника (13) по ходу процесса.

3. Способ по п. 1, отличающийся тем, что тепло, поглощаемое в теплообменнике (13), используют по меньшей мере частично для предварительного нагрева подаваемой воды.

4. Способ по п. 1, отличающийся тем, что указанные конденсируемые газы собирают в виде конденсата (25), который отделяют от газа (26).

5. Способ по п. 4, отличающийся тем, что конденсат (25) очищают перед выпуском.

6. Способ по п. 1, отличающийся тем, что газ проходит через по меньшей мере одну стадию очистки (15) до его выпуска.

7. Способ по п. 6, отличающийся тем, что указанная стадия очистки (15) включает сжигание горючих компонентов с рекуперацией тепла камеры сгорания и отходящего газа.

8. Способ по п. 1, отличающийся тем, что биомасса содержит целлюлозный материал и что по меньшей мере частично сброс давления осуществляют мгновенно, чтобы разделить целлюлозу на волокна.

9. Способ по п. 8, отличающийся тем, что тепловую обработку выполняют в диапазоне между 200 и 240°С в течение времени, достаточного для размягчения лигнина.

10. Способ по п. 1, отличающийся тем, что применяют насыщенный пар.

11. Способ по п. 1, отличающийся тем, что применяют перегретый пар.

12. Способ по п. 1, отличающийся тем, что подвергнутую тепловой обработке биомассу затем сушат.

13. Способ по п. 1, отличающийся тем, что подвергнутую тепловой обработке биомассу гранулируют.

14. Способ по п. 1, отличающийся тем, что тепловую обработку выполняют в течение периода времени от 1 до 30 минут.

15. Способ по п. 1, отличающийся тем, что используют биомассу с содержанием влаги от 10 до 60%.

16. Устройство для получения топлива из биомассы, в котором биомассу подвергают тепловой обработке в температурном диапазоне от 150 до 300°С, в реакторе (11) с давлением, повышенным паром и воздухом, где давление в конце тепловой обработки сбрасывают, включающее реактор (11) для тепловой обработки и бак (12) сброса давления, в который поступает материал после обработки, отличающееся тем, что оно дополнительно содержит по меньшей мере один теплообменник (13) для газа, который выходит из емкости сброса давления, и по меньшей мере один контейнер (14), имеющий адаптивный объем, для временного накопления выпусков неконденсируемых газов, поступающих из бака (12) сброса давления.