Плоский эффективный конденсатор-сепаратор для микрогравитации и транспортных приложений

Иллюстрации

Показать всеИзобретение относится к области мини- и микросистем, которые используют в электронике, медицине, энергетике, аэрокосмической индустрии, на транспорте и могут применяться в устройствах для охлаждения электроники. Согласно изобретению конденсатор и сепаратор выполнены в виде плоского охлаждаемого микро- или мини-канала высотой Н<lσ, где lσ - капиллярная постоянная жидкости, а на боковых и торцевой стенках сепаратора вдоль линии пересечения их плоскостью продольного сечения выполнен капиллярный щелевой затвор, представляющий собой узкий плоский щелевой зазор. Технический результат – увеличение эффективности охлаждения и упрощение конструкции конденсатора-сепаратора при снижении массы и габаритов устройства. 3 ил.

Реферат

Изобретение относится к области мини- и микросистем, которые используются в электронике, медицине, энергетике, аэрокосмической индустрии, на транспорте и могут применяться в устройствах для охлаждения электроники.

Известен способ, описанный в статье (Kabov О.А., Kuznetsov V.V., and Legros J-C., Heat transfer and film dynamic in shear-driven liquid film cooling system of microelectronic equipment, Second Int. Conference on Microchannels and Minichannels, Ed. S.G. Kandlikar, June 17-19, 2004, Rochester, NY, ASME, New York, pp. 687-694 (2004)), при котором охлаждение электронного компонента происходит за счет испарения тонкой пленки жидкости. Тонкая пленка диэлектрической жидкости FC-72 движется со спутным потоком газа (азота) в микроканале с электронными тепловыделяющими элементами. Электронные тепловыделяющие элементы могут быть расположены на одной стороне канала либо на двух противоположных сторонах канала. Система охлаждения включает конденсатор пара и сепаратор. В сепараторе жидкость отделяется от неконденсируемого газа и затем газ и жидкость отдельно вновь подаются в испарительную часть. Конструкция сепаратора детально не описана. Часто в подобных системах используют сепараторы самой простой конструкции, основанные на действии гравитации и разной плотности жидкости и газа.

Основным недостатком данного технического решения является то, что сепаратор такого типа не может использоваться в условиях микрогравитации, а также на транспортных системах (летательные аппараты, автомобили), т.е. в условиях переменной гравитации. Кроме того, данные устройства достаточно громоздкие, процесс сепарации в них не может быть реализован с применением микро- и мини-каналов.

Наиболее близкое техническое решение, которое можно рассматривать как прототип, описано в статье (Kabov O.A., Iorio C.S., Colinet P. and Legros J.C., Two-phase flow pattern and pressure drop in amicrochannel, Proc. First International Conferenceon Microchannels and Minichannels, Ed. S.G. Kandlikar, April 24-25, 2003, Rochester, NY, USA, pp. 465-472, 2003). Устройство содержит цилиндрический охлаждаемый конденсатор (внутритрубный конденсатор) с двумя цилиндрическими сепараторами. Первый сепаратор является основным. Отделение конденсата от парогазовой смеси происходит за счет резкого расширения и поворота жидкости на 90 градусов. Все количество неконденсируемого газа проходит во второй сепаратор, который служит для отделения оставшегося конденсата и улавливания возможных капель. Во втором сепараторе происходит отвод обедненной паром парогазовой смеси. Причем парогазовая смесь изменяет первоначальное направление течения на 180 градусов. Оба сепаратора имеют существенное сужение, где капиллярными силами постоянно удерживается жидкость. Данный конденсатор-сепаратор тестировался авторами как в земных условиях, так и в условиях кратковременной микрогравитации (22 секунды) в параболических полетах.

Недостатки описанного выше технического решения:

1) сложность конструкции устройства и, как следствие, дороговизна за счет использования двух сепараторов;

2) ограничение по увеличению мощности;

Повышение мощности приведет к увеличению диаметра сепараторов и, неизбежно, к существенному увеличению габаритов системы.

3) возможность повторного испарения жидкости в сепараторах и соединяющей их трубке, которые являются не охлаждаемыми, и снижения эффективности сепарации;

4) сложность геометрической конструкции сепараторов.

В случае их охлаждения потребуется дорогостоящая разветвленная охлаждающая система, состоящая из нескольких элементов, например, состоящая из нескольких Пельтье элементов.

Задачей заявляемого изобретения является создание мощного и дешевого конденсатора-сепаратора для использования в условиях микрогравитации и транспортных приложений, способного существенно увеличить эффективность сепарации и при этом имеющего простое конструктивное исполнение, малые массу и габариты.

Поставленная задача решается тем, что в плоском эффективном конденсаторе-сепараторе для микрогравитации и транспортных приложений, содержащем конденсатор и сепаратор, согласно изобретению конденсатор и сепаратор выполнены в виде плоского, охлаждаемого микро- или мини-канала высотой Н<lσ, где lσ - капиллярная постоянная жидкости, причем в плоскости продольного сечения, проходящей через боковые стенки микро- или мини-канала, конденсатор имеет форму прямоугольника шириной В, выбираемой из соотношения 20≥В/Н≥5, а сепаратор имеет форму трапеции, ширина меньшего основания которой равна В, а на боковых и торцевой стенках сепаратора вдоль линии пересечения их плоскостью продольного сечения выполнен капиллярный щелевой затвор, представляющий собой узкий плоский щелевой зазор, соединяющий внутренний объем сепаратора с полостью для откачки конденсата.

Используемая форма конденсатора обеспечивает интенсивную конденсацию пара за счет действия капиллярных сил и формирования тонкой пленки конденсата. Длина такой поверхности определяется конкретным приложением. Конструкция позволяет отводить конденсат в сепараторе на значительной длине и тем самым обеспечивать значительный расход конденсата по сравнению с прототипом. Устройство может работать в условиях нормальной гравитации, микрогравитации и переменной гравитации.

Известно, что при конденсации в тонких пленках жидкости (порядка 1⋅10-4 м) тепло через жидкость передается практически только теплопроводностью. В результате коэффициент теплоотдачи можно описать зависимостью: α=δ/λ, где δ - толщина слоя жидкости (м), λ - коэффициент теплопроводности жидкости (Вт/(м⋅К)). Зависимость показывает, что снижение толщины пленки на порядок, например от 1⋅10-4 м до 1⋅10-5 м, ведет к интенсификации конденсации на порядок.

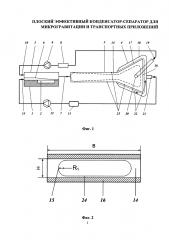

Образовавшийся конденсат заполняет углы канала, где образуется мениск жидкости. За счет действия капиллярных сил давление в пленке конденсата в углах канала понижается по сравнению с гладкой пленкой в средней части канала на величину ΔP=σ/R1, где R1 - радиус кривизны поверхности конденсации, σ - поверхностное натяжение жидкости (Н/м). В результате в пленке возникает движение в направлении менисков в углах канала под действием капиллярных сил. Толщина пленки в средней части канала снижается, что интенсифицирует теплообмен.

Толщину пленки можно точно регулировать и достаточно точно рассчитывать с помощью имеющейся математической модели авторов патента (Marchuk I.V., Lyulin Y.V. and Kabov O.A., Theoretical and Experimental Study of Convective Condensation inside CircularTube, Interfacial Phenomena and Heat Transfer, vol. 1(2), pp. 153-171, 2013). Регулировка мощности конденсатора осуществляется простой регулировкой температуры стенки конденсатора.

Для конденсации и сепарации маловязких жидкостей (вода, аммиак, фреоны, флюоринерты и др.) для высоты канала, Н, рекомендуются размеры от 0,2 до 2 мм.

Высота канала должна быть меньше, чем капиллярная постоянная, lσ, используемой жидкости (Н<lσ), поскольку в этом случае возрастает роль капиллярных сил и конденсат эффективно отводится в углы канала из средней части. Например, для воды капиллярная постоянная составляет 0,2-2,7 мм. При высоте канала менее 0,2 мм начинают доминировать поверхностные силы и смачиваемость, что затрудняет течение парогазовой смеси и конденсата и может создавать значительные перепады давления по длине канала и увеличивать гидравлическое сопротивление. При высоте канала существенно более 2 мм теряются преимущества мини-канала.

Для ширины канала конденсатора, В, рекомендуется соотношение: 20≥В/Н≥5. При данном соотношении плоский мини- или микроканал обеспечивает эффективный отвод жидкости конденсата из средней части канала в углы. Максимальное значение (В/Н)max=20 обусловлено характерными ограничениями по габаритам подобных теплообменных аппаратов. Минимальное значение (B/H)min должно быть таким, чтобы имелось достаточно места для образования областей с тонкой пленкой сконденсированной жидкости, а также чтобы перепад давление вдоль канала и, соответственно, гидравлическое сопротивление не оказывали существенного влияния на движение конденсата вдоль канала.

Длина канала конденсатора выбирается из условия необходимой мощности охлаждения и зависит от расхода парогазовой смеси, паросодержания и температурного напора.

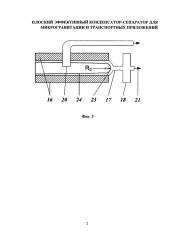

Геометрические размеры сепаратора также зависят от мощности охлаждения. Сепаратор должен иметь расширение, чтобы исключить динамическое воздействие течения пленки конденсата на отвод жидкости через капиллярный щелевой затвор. При входе в сепаратор скорость течения сконденсированной жидкости, движущейся по бокам канала конденсатора, резко снижается за счет расширения сепаратора и, следовательно, снижается возможность пробоя капиллярного щелевого затвора и попадания парогазовой смеси в полость для откачки конденсата.

Капиллярный щелевой затвор сепаратора представляет собой плоский щелевой зазор микронной ширины, выполненный на боковых и торцевой стенках сепаратора вдоль линии пересечения сепаратора плоскостью продольного сечения. Ширина зазора в капиллярном щелевом затворе сепаратора зависит от капиллярных свойств жидкости и обычно составляет порядка 10-30 мкм. Общая длина капиллярного щелевого затвора сепаратора зависит от количества сконденсированной жидкости. Пропускная способность капиллярного щелевого затвора сепаратора должна соответствовать расходу откачиваемой жидкости конденсата.

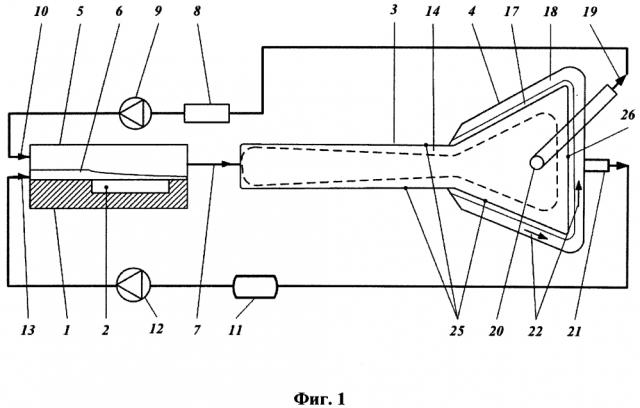

На фиг. 1 представлен общий вид системы охлаждения микроэлектронного оборудования с использованием предлагаемого конденсатора-сепаратора.

На фиг. 2 представлен поперечный разрез конденсатора.

На фиг. 3 представлен поперечный разрез сепаратора.

Где 1 - подложка, 2 - электронный компонент, 3 - конденсатор, 4 - сепаратор, 5 - мини- или микроканал испарителя, 6 - испаряющаяся пленка жидкости, 7 - канал для парогазовой смеси и неиспарившейся жидкости, 8 - резервуар газа, 9 - насос по газу, 10 - вход газа, 11 - резервуар жидкости, 12 - насос по жидкости, 13 - вход жидкости, 14 - конденсат, заполняющий углы канала конденсатора и сепаратора, 15 - мениск жидкости в конденсаторе с радиусом R1, 16 - система охлаждения конденсатора и сепаратора, 17 - капиллярный щелевой затвор сепаратора, 18 - полость для откачки конденсата, 19 - выход газа, 20 - трубка для сбора газа в сепараторе, 21 - выход жидкости, 22 - направление течения жидкости в сепараторе, 23 - мениск жидкости в сепараторе с радиусом R2, 24 - пленка жидкости в сепараторе и конденсаторе, 25 - боковые стенки конденсатора и сепаратора, 26 - торцевая стенка сепаратора.

Устройство работает следующим образом.

Перед началом работы жидкость заполняет резервуар 11. Пар или парогазовая смесь равномерно распределяется по системе. Включают систему охлаждения 16, конденсатор начинает конденсировать и генерировать пленку жидкости 24, которая движется под действием капиллярных сил в направлении капиллярного щелевого затвора 17 сепаратора. Затем включают насос 12, который подает жидкость из резервуара 11 через вход 13 в мини- или микроканал 5. Резервуар 11 служит для более устойчивой работы насоса 12. Пленка жидкости 6 натекает на электронный компонент 2, расположенный на подложке 1, и охлаждает его. Включают насос 9, который подает газ из резервуара 8 через вход 10 в мини- или микроканал испарителя 5. В мини- или микроканале испарителя устанавливается стабильное расслоенное пленочное течение. Часть жидкости уходит по каналу 7 в конденсатор и под действием капиллярных сил полностью заполняет капиллярный щелевой затвор сепаратора 17. Подают нагрузку на электронный компонент 2. При этом основная часть жидкости превращается в пар и уходит по каналу 7 вместе с газом в конденсатор 3, где пар конденсируется. Пленка жидкости 24 движется в направлении капиллярного щелевого затвора сепаратора 17, попадает в полость для откачки конденсата в сепараторе 18 и далее через выход 21 попадает в резервуар 11. Далее жидкость перекачивается насосом 12 в мини- или микроканал испарителя. Парогазовая смесь движется вдоль канала конденсатора, обедняется паром за счет конденсации и забирается из конденсатора по трубке для сбора газа в сепараторе 20 и выход 19 в емкость газа 8. Далее газ перекачивается насосом 9 в микро- или мини-канал испарителя.

Использование заявляемого изобретения позволяет обеспечить более интенсивную, более контролируемую и экономичную конденсацию пара, а следовательно, и более эффективную сепарацию газа и жидкости, за счет создания тонких пленок и капиллярных сил. Эффективность сепарации в значительной степени зависит от температуры поверхностей конденсатора 3 и сепаратора 4, а кроме того, длины конденсатора и скорости парогазовой смеси на входе в конденсатор и может быть оптимизирована.

Как правило, используют обычное водяное охлаждение конденсатора и сепаратора. Для очень точной регулировки мощности для охлаждения конденсатора в мини- и микросистемах могут использоваться Пельтье элементы с последующим их охлаждением водой или воздухом. В отдельных приложениях для охлаждения могут использоваться тепловые трубы (космические приложения) или по внутренним каналам конденсатора может прокачиваться охлажденный воздух (газ).

Пленка жидкости в конденсаторе 24, а также конденсат, заполняющий углы канала конденсатора 14, увлекается частью несконденсировавшегося пара и газом и движется вдоль канала конденсатора. Конденсат, заполняющий углы канала конденсатора 14, может двигаться вдоль конденсатора также за счет капиллярных сил. Радиус мениска жидкости в сепараторе, R2 может быть на порядок меньше, чем радиус мениска жидкости в конденсаторе, R1, что создает перепад капиллярного давления в жидкости и обеспечивает транспорт конденсата в сторону сепаратора. Данный эффект, аналогичный капиллярному транспорту в тепловых трубах, будет снижать ширину жидкости заполняющей углы канала конденсатора и интенсифицировать теплообмен при конденсации.

Устройство может работать в условиях нормальной гравитации и микрогравитации. В условиях микрогравитации ориентация устройства может быть произвольной. В условиях нормальной гравитации рекомендуется такое положение устройства, когда плоскость продольного сечения конденсатора-сепаратора перпендикулярна направлению вектора силы тяжести. При этом будет достигаться максимальное качество сепарации. Однако отклонения от указанного положения на 20-30 градусов практически не будут влиять на качество работы системы.

Представленный конденсатор-сепаратор может успешно применяться на транспортных средствах, пассажирских и транспортных самолетах. При тех же объемах конденсата, как и в прототипе, гидравлическое сопротивление предложенного конденсатора-сепаратора будет существенно ниже из-за прямой геометрии канала. Это, в свою очередь, приведет к снижению энергозатрат на прокачку жидкости и газа и повышению общей эффективности системы. Кроме того, предложенная конструкция конденсатора-сепаратора обладает существенно меньшими габаритами и весом по сравнению с прототипом.

Плоский эффективный конденсатор-сепаратор для микрогравитации и транспортных приложений, содержащий конденсатор и сепаратор, отличающийся тем, что конденсатор и сепаратор выполнены в виде плоского охлаждаемого микро- или мини-канала высотой H<lσ, где lσ - капиллярная постоянная жидкости, причем в плоскости продольного сечения, проходящей через боковые стенки микро- или мини-канала, конденсатор имеет форму прямоугольника шириной В, выбираемой из соотношения 20≥В/Н≥5, а сепаратор - форму трапеции, ширина меньшего основания которой равна В, а на боковых и торцевой стенках сепаратора вдоль линии пересечения их плоскостью продольного сечения выполнен капиллярный щелевой затвор, представляющий собой узкий плоский щелевой зазор, соединяющий внутренний объем сепаратора с полостью для откачки конденсата.