Способ формования лопатки спрямляющего аппарата

Иллюстрации

Показать всеИзобретение относится к области изготовления спрямляющей лопатки турбореактивного двухконтурного двигателя авиационного применения. Способ формования лопатки спрямляющего аппарата, содержащей верхнюю и нижнюю полки с размещенным между полками пером и выполненной из препрега на основе связующего с волоконным армированием из непрерывного, по всему объему лопатки, углеродного многослойного композиционного материала, включает отверждение лопатки. Отверждение осуществляют в накрытой технологическим пакетом пресс-форме в автоклаве. При отверждении создают вакуум в технологическом пакете с пресс-формой не более 0,02 МПа и поднимают температуру до 100±5°C со скоростью 1-5°C/мин. Затем выдерживают при температуре 100±5°C в течение 30-120 минут, поднимают давление до 0,20 МПа со скоростью 0,01-0,02 МПа/мин, после чего поднимают давление до 0,60±0,05 МПа. Затем поднимают температуру до 175±5°C со скоростью 1-5°C/мин и выдерживают при температуре 175±5°C в течение 120-480 минут, после чего охлаждают до 30°C со скоростью 1-5°C/мин и сбрасывают давление. Выдерживают в течение 5-50 минут и сбрасывают вакуум в технологическом пакете. Изобретение позволяет повысить надежность лопатки спрямляющего аппарата, снизить трудоемкость его изготовления и обеспечить стабильность прочностных и жесткостных характеристик, а также улучшить массовые характеристики спрямляющего аппарата. 2 ил.

Реферат

Изобретение относится к области изготовления спрямляющей лопатки газотурбинного двигателя из композитного материала, в частности к лопатке спрямляющего аппарата турбореактивного двухконтурного двигателя авиационного применения.

Известен способ формования листового полимерного материала (SU 490674 А1, В29с 17/00, опубл. 05.11.1975, бюл. №41). Однако он обеспечивает формование только в тонкостенной матрице, что не позволяет использовать заготовки больших размеров.

Известен способ формования лопатки спрямляющего аппарата для турбореактивного двигателя, содержащей удлиненные моноблочные передний и задний участки, а также внешний слой, соединенные посредством горячего прессования. Удлиненные моноблочные передний и задний участки, образующие, соответственно, переднюю и заднюю кромки лопатки, вырезаны из пултрудированного профиля, содержащего связанные смолой волокна (RU 2544102 С2, F01D 5/28, опубл. 10.03.2015, бюл. №7). Недостатками данного способа являются снижение прочностных и жесткостных характеристик лопатки при изготовлении лопаток больших размеров и существенные ограничения на геометрию пера лопатки, связанные с пултрузионным методом производства силовых слоев.

Известен способ формования лопатки из композитного материала, армированного короткими и длинными волокнами [RU 2591968 С2, F01D 5/14, F01D 5/28, F01D 9/02, опубл. 20.07.2016, бюл. №20]. Однако указанный способ обладает высокой трудоемкостью.

Известен способ формования лопатки спрямляющего аппарата из полимерных композиционных материалов в режиме отверждения (FR №2625528, F01D 5/28, F01D 9/02, F01D 29/00, 1987 г.). Недостатком данного способа является высокая трудоемкость, низкие прочностные характеристики лопатки, их нестабильность.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому изобретению является способ формования лопатки спрямляющего аппарата, содержащей верхнюю и нижнюю полки, размещенное между полками перо, выполненное из однонаправленного или равнопрочного препрега на основе термореактивного или термопластичного связующего с волоконным армированием из непрерывного, по всему объему лопатки, углеродного многослойного композиционного материала (RU 163398 U1, F01D 9/00, F01L 5/00, опубл. 20.07.2016, бюл. №20). Недостатком данного способа является высокая трудоемкость и нестабильность получаемых прочностных характеристик.

Указанный способ формования лопатки спрямляющего аппарата из полимерных композиционных материалов принят за прототип.

Перед изобретением была поставлена задача снижения трудоемкости, обеспечения стабильности получаемых характеристик, исключения механической обработки изделия после прессования.

Техническим результатом изобретения является повышение надежности, увеличение производительности, снижение трудоемкости, обеспечение стабильности прочностных и жесткостных характеристик, исключение механической обработки после прессования, улучшение массовых характеристик спрямляющего аппарата, расширение арсенала выпускаемых изделий.

Технический результат достигается за счет того, что в способе формования лопатки спрямляющего аппарата из композитного материала (далее - лопатки), включающем режим отверждения лопатки, содержащей верхнюю и нижнюю полки с размещенным между полками пером, выполненной из однонаправленного или равнопрочного препрега на основе термореактивного или термопластичного связующего с волоконным армированием по всему объему лопатки, углеродного многослойного композиционного материала, который осуществляют в накрытой технологическим пакетом пресс-форме в автоклаве путем производства следующих последовательных технологических операций:

- создание вакуума в технологическом пакете с пресс-формой не более 0,02 МПа;

- подъем температуры до (100±5)°C со скоростью 1-5°C/мин;

- выдержка при температуре (100±5)°C в течение 30-120 минут;

- подъем давления до 0,20 МПа со скоростью 0,01-0,02 МПа/мин;

- подъем давления до (0,60±0,05) МПа;

- подъем температуры до (175±5)°C со скоростью 1-5°C/мин;

- выдержка при температуре (175±5)°C в течение 120-480 минут;

- охлаждение до 30°C со скоростью 1-5°C/мин;

- сброс давления;

- выдержка в течение 5-50 минут;

- сброс вакуума в технологическом пакете.

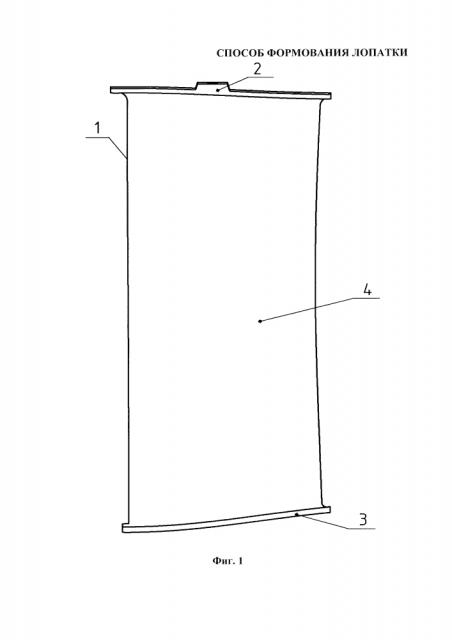

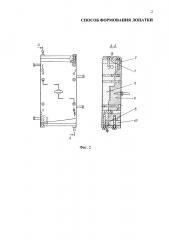

На фиг. 1 изображена лопатка спрямляющего аппарата; на фиг. 2. показана пресс-форма для изготовления лопатки.

Лопатка 1 содержит верхнюю 2 и нижнюю 3 полки, перо 4, размещенное между полками 2 и 3. Перо 4 лопатки 1 спрямляющего аппарата выполнено с двумя аэродинамическими поверхностями с непрерывной схемой армирования по всей геометрии. Пресс-форма содержит полуматрицу нижнюю 5, полуматрицу верхнюю 6, торцовые вставки 7 и 8 матрицы, торцовые вставки 9 и 10 пуансона.

Устройство работает следующим образом. В начальный момент заготовку, предварительно набранную из нескольких слоев препрега согласно схеме армирования, укладывают на состоящую из полуматриц 5 и 6 формующую матрицу. После этого пуансон, включающий торцовые вставки 9 и 10, накладывают на расположенную на матрице заготовку и посредством крепежных деталей прижимают к матрице, формуя листовую заготовку в изделие. Далее находящуюся под технологическим пакетом пресс-форму с заготовкой помещают в автоклав, в котором производят режим отверждения посредством выполнения указанных выше технологических операций. После окончания режима отверждения пресс-форму вынимают из автоклава, пуансон, а затем и готовое отформованное изделие снимают с матрицы.

Лопатки спрямляющего аппарата из полимерных композиционных материалов обеспечивают выравнивание воздушного потока, закрученного рабочей лопаткой вентилятора, до осевого направления в наружном контуре двигателя (не показано).

Осуществление указанного режима отверждения лопатки спрямляющего аппарата вентилятора двухконтурного турбореактивного авиационного двигателя методом автоклавного формования позволяет не только повысить производительность труда, ускорить процесс отверждения, но и поставить производство лопаток на поток за счет одновременной установки в автоклаве нескольких пресс-форм с заготовками.

Предлагаемое техническое решение обладает новизной, очевидным для специалистов не является, промышленно применимо.

Способ формования лопатки спрямляющего аппарата из композитного материала, включающий режим отверждения, отличающийся тем, что режим отверждения лопатки, содержащей верхнюю и нижнюю полки с размещенным между полками пером, выполненной из однонаправленного или равнопрочного препрега на основе термореактивного или термопластичного связующего с волоконным армированием из непрерывного, по всему объему лопатки, углеродного многослойного композиционного материала, осуществляют в накрытой технологическим пакетом пресс-форме в автоклаве путем производства следующих последовательных технологических операций:

- создание вакуума в технологическом пакете с пресс-формой не более 0,02 МПа;

- подъем температуры до (100±5)°C со скоростью 1-5°C/мин;

- выдержка при температуре (100±5)°C в течение 30-120 минут;

- подъем давления до 0,20 МПа со скоростью 0,01-0,02 МПа/мин;

- подъем давления до (0,60±0,05) МПа;

- подъем температуры до (175±5)°C со скоростью 1-5°C/мин;

- выдержка при температуре (175±5)°C в течение 120-480 минут;

- охлаждение до 30°C со скоростью 1-5°C/мин;

- сброс давления;

- выдержка в течение 5-50 минут;

- сброс вакуума в технологическом пакете.