Способ формирования структурированной поверхности на алюминии и его сплавах

Иллюстрации

Показать всеИзобретение относится к области гальванотехники и может быть использовано для создания на поверхности алюминия и его сплавов покрытий с многомодальной шероховатостью, которые при последующем нанесении гидрофобизирующего агента придают деталям гидрофобные свойства. Способ включает промывку деталей, их обработку в растворе щелочи, последующую промывку деталей, их сушку и анодирование при комнатной температуре, при этом анодирование осуществляют в 10М водном растворе азотной кислоты при плотности тока 10-100 мА/см2 в течение 5-10 мин, после чего осуществляют промывку деталей и их сушку. Технический результат: создание покрытия с микро- и наноразмерной шероховатостью, которая может служить подслоем для создания гидрофобной поверхности, предлагаемая электрохимическая обработка не требует сложного оборудования, больших энергозатрат и выполняется в течение короткого времени. 3 ил., 1 табл., 2 пр.

Реферат

Изобретение относится к электрохимической обработке алюминия и его сплавов для придания поверхности многомодальной шероховатости, которая может служить основой для повышения гидрофобности изделий и снижения их обледенения при низких температурах.

Известно, что супергидрофобного состояния поверхности возможно достичь на шероховатых поверхностях с низкой поверхностной энергией, на которых реализуется гетерогенный режим смачивания [1]. Применяя различные способы структурирования поверхности с использованием веществ, снижающих поверхностную энергию, можно достичь увеличения контактного угла смачивания до 150-160°, достигая состояния супергидрофобности. Известно, что на гидрофобных (супергидрофобных) покрытиях условия обледенения существенно отличаются от условий обледенения на гладких поверхностях - снижается температура и увеличивается время образования льда [2]. Таким образом, условием снижения обледенения изделий, эксплуатируемых в условиях низких температур и повышенной влажности, является повышенная шероховатость поверхности.

Известно, что структурирование поверхности алюминия можно выполнить химическими, механическими или электрохимическими способами [3, 4, 5].

В известном способе, предлагаемом в [3], используются травители на основе концентрированных кислот - соляной, фтористоводородной. При обработке поверхности алюминия и его сплавов предлагаемым способом образцы погружаются в смесь концентрированных кислот, при этом происходит травление поверхности по дислокациям металла и поверхность приобретает неоднородную шероховатость. Способ требует использования специальных средств защиты. Способ является экологически опасным, т.к. в нем используются концентрированные кислоты.

Известен способ подготовки поверхности алюминия, включающий пескоструйную обработку поверхности металла [4]. Металл обрабатывается частицами песка размером 50-180 мкм, что требует привлечения специального оборудования, использования достаточно больших мощностей. Кроме этого механическая обработка обеспечивает создание на поверхности алюминия только микронеоднородностей и для формирования наноразмерной компоненты шероховатости необходима дополнительная процедура.

Известен способ формирования гидрофобной поверхности на сплаве алюминия путем анодирования металла в растворах фосфорной кислоты с последующей модификацией органическими веществами, например лауриновой или стеариновой кислотами [5]. Для создания такой поверхности проводится двухстадийное анодирование с промежуточным удалением первичного пористого оксида. Анодирование проводят при высоких напряжениях в течение длительного времени, дополнительно выполняют процедура уширения пор. Способ достаточно трудоемок и энергозатратен.

Наиболее близким к предлагаемому способу создания структурированной поверхности на алюминии и его сплавах является способ анодирования в растворах кислот, который и принят в качестве прототипа. В этом способе на поверхности металла формируется пористый оксид алюминия, характеристики которого (толщина, диаметр и толщина стенок пор) задаются параметрами процесса (химическим составом и температурой электролита, плотностью тока, напряжением и временем анодирования) [6]. Диаметр пор оксида варьируют в пределах 20-200 нм, толщину оксида до 100 мкм, создавая бимодальную шероховатость на поверхности деталей из алюминия и его сплавов. Перед анодированием детали из алюминия моют, обрабатывают в растворах щелочи и термообрабатывают. После длительного (до 5-ти часов) анодирования проводят процедуру уширения пор оксида.

Однако этот способ получения структурированной поверхности деталей является достаточно сложным, длительным и энергозатратным.

Технический результат предлагаемого технического решения заключается в том, что оно обеспечивает создание покрытия с многомодальной (микро- и наноразмерной) шероховатостью, которое может служить подслоем для формирования гидрофобной (супергидрофобной) поверхности. Это позволит снизить обледенение изделий из алюминия и его сплавов при их эксплуатации в условиях низких температур.

Технический результат достигается тем, что детали из алюминия или его сплавов промывают, обрабатывают в растворе щелочи, затем промывают повторно, высушивают и анодируют при комнатной температуре в 10М растворе азотной кислоты при плотности тока 10-100 мА/см2 в течение 5-10 мин, затем моют и высушивают.

Способ включает в себя подготовку поверхности (мытье, обработку в растворе щелочи с последующим мытьем и сушкой) и анодирование в 10М водном растворе азотной кислоты в гальваностатическом режиме при плотности тока 10-100 мА/см2 при комнатной температуре в течение 5-10 мин. Затем детали моют и высушивают.

В результате такой обработки на поверхности алюминия или его сплава создается покрытие из оксида алюминия с шероховатостью как микро-, так и наноразмерного уровня.

Предлагаемое техническое решение поясняется примером.

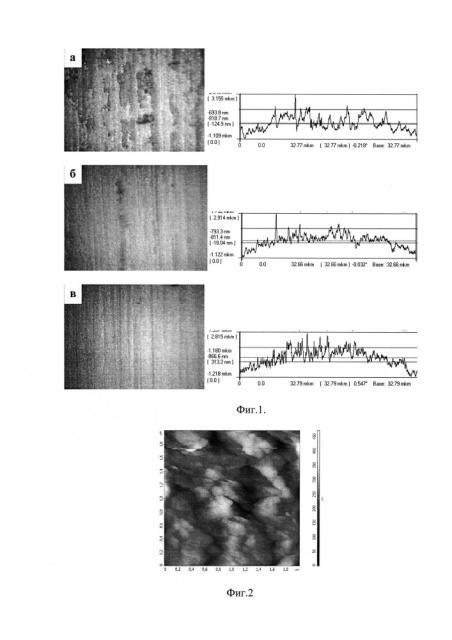

Пример 1. Образцы плоской алюминиевой жести промывали в растворе бикарбоната натрия, промывали в дистиллированной воде, обрабатывали в 3% растворе NaOH при 50°С в течение 30 с, промывали в дистиллированной воде и анодировали при плотности тока 10 мА/см2 и 50 мА/см2 в течение 10-ти мин, при плотности тока 100 мА/см2 в течение 5-ти мин. Затем образцы промывали в дистиллированной воде и высушивали. На фиг. 1 приведены снимки поверхности анодированных образцов, полученные с помощью цифрового оптического микроскопа и их профили поверхности: а - плотность тока 100 мА/см2, б - 50 мА/см2, в - 10 мА/см2. Проведена оценка параметров шероховатости покрытий, выполненная в программе ScanMaster. Результаты приведены в таблице.

Из полученных изображений и параметров шероховатости, представленных в таблице, видно, что с увеличением плотности тока анодирования параметры шероховатости - Rmax - наибольшая высота профиля, Rg - корень квадратный из среднего квадрата отклонения точки от профиля, Rz - высота неровностей профиля по десяти точкам, Ra - среднее арифметическое отклонение профиля - для оксидов, сформированных при плотности тока 100 мА/см2 заметно выше, чем для оксидов, полученных при меньших токах.

На фиг. 2 приведен снимок поверхности анодированного при плотности тока 100 мА/см2 алюминия, полученный с помощью атомно-силового микроскопа SolverNexT. На снимке видны как микронеоднородности, так и поры оксида размером 50-100 нм.

Пример 2. На поверхность образцов, подготовленных аналогично Примера 1, наносился тонкий слой гидрофобной жидкости (фторкарбоновой смолы). На фиг. 3 приведены снимки капель дистиллированной воды объемом 5 мкл, нанесенные на обработанные поверхности. Контактный угол смачивания на всех образцах превышает 90°, что свидетельствует о том, что поверхности проявляют гидрофобные свойства. Угол смачивания зависит от режима анодирования и увеличивается с ростом плотности тока анодирования. Контактный угол смачивания поверхности оксида, сформированного при 100 мА/см2, составляет ~149°, что сравнимо с величиной контактного угла смачивания супергидрофобных покрытий.

Таким образом, структурирование поверхности алюминия и его сплавов предлагаемым способом позволяет достаточно просто сформировать на поверхности покрытие с многомодальной шероховатостью, которое после нанесения на него тонкого слоя гидрофобного агента приобретает гидрофобные свойства, что позволяет обеспечить снижение возможного обледенения изделий при низких температурах.

Источники информации

1. Бойнович Л.Б., Емельяненко A.M. Гидрофобные материалы и покрытия: принципы создания, свойства и применение // Успехи химии. 2008, т. 77, с. 619-638.

2. G. Momen, М. Farzaneh and J.M. Asselin. Wettability behavior of superhydrofobic silicone rubber coatings at supercooled temperatures. The 14th International Workshop on Atmospheric Icing of Structures, Chongqing, China, May 8 - May 13, 2011.

3. Qian, В.Т.; Shen, Z.Q. Fabrication of superhydrophobic surfaces by dislocation-selective chemical etching on aluminum, copper, and zinc substrates. Langmuir 2005, 21, 9007-9009.

4. US заявка 2010/0028615. вылож. 4.02.2010. Метод изготовления супергидрофобной поверхности и твердое тело с супергидрофобной поверхностью, полученной этим методом.

5. Cui Guo, Xue-wei Wang, Zhi-hao Yuan. Pore diameter-dependence wettability of porous anodized aluminum oxide membranes. J. Porous Mater (2013) 20: 673-677DOI 10.1007/s 10934-012-9641-7.

Способ формирования структурированной поверхности алюминия и его сплавов с многомодальной шероховатостью, включающий промывку деталей, их обработку в растворе щелочи, последующую промывку деталей, их сушку и анодирование при комнатной температуре, отличающийся тем, что анодирование осуществляют в 10М водном растворе азотной кислоты при плотности тока 10-100 мА/см2 в течение 5-10 мин, после чего осуществляют промывку деталей и их сушку.