Система детектирования вибрации в термокармане

Иллюстрации

Показать всеИзобретение относится к области приборостроения и может быть использовано в системах контроля технологических процессов. Система датчиков содержит технологический измерительный преобразователь, вибродатчик без внешнего питания и технологический трансмиттер. Технологический измерительный преобразователь расположен внутри термокармана и выполнен с возможностью выработки первого сигнала датчика. Вибродатчик без внешнего питания выполнен с возможностью выработки второго сигнала датчика, отражающего вибрацию термокармана. Технологический трансмиттер выполнен с возможностью приема, обработки и передачи первого и второго сигналов датчиков. Технический результат – повышение эффективности контроля технологического процесса за счет исключения повреждения термокармана, в котором установлен технологический измерительный преобразователь. 2 н. и 22 з.п. ф-лы, 3 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к общей области систем датчиков процессов, а более конкретно касается кожухов датчиков термокарманов для потоковых датчиков в системах контроля технологического процесса.

Уровень техники

Трансмиттеры и блоки датчиков технологического процесса используются для регистрации различных характеристик технологических флюидов, протекающих по трубопроводу или содержащихся в резервуаре, и для передачи информации о таких технологических характеристиках системе управления, контроля и/или безопасности, расположенной на удалении от места измерения процесса. Каждый трансмиттер процесса может быть подсоединен к одному или более блоку датчиков и/или приводов. Блоки датчиков могут регистрировать разные параметры процесса, в том числе давление, температуру, рН или расход потока. Трансмиттеры процесса обычно представляют собой электрически подсоединенные блоки датчиков посредством проводов датчиков, используемых для передачи аналоговых выходных токовых сигналов или сигналов напряжения датчиков, отражающих по меньшей мере один такой параметр процесса. Каждый из трансмиттеров считывает такие выходные сигналы датчиков и преобразует их в измеренный параметр процесса. Затем трансмиттер пересылает информацию системе управления.

Блоки датчиков для регистрации температур и изменений температуры технологического флюида обычно содержат по меньшей мере один температурный датчик, установленный в термокармане, выступающий в поток текучей среды. Термокарманы выполнены с возможностью нахождения в физическом контакте с технологическими флюидами и защиты температурного датчика от физических повреждений, вызываемых непосредственным соприкосновением с текучей средой, например, вследствие соударений, коррозии и т.д. с обеспечением эффективной теплопередачи между текучей средой и температурным датчиком. Надежность термокарманов имеет жизненно важное значение для контроля процесса, так как поломки или повреждения термокарманов могут приводить к утечке опасных технологических флюидов и нежелательному воздействию текучей среды на хрупкие и/или дорогостоящие датчики. Серьезное повреждение термокармана может привести к его откреплению, чреватому дальнейшими повреждениями оборудования, расположенного далее по направлению течения потока.

Вибрация представляет собой основную причину повреждений термокарманов и заключенных в них температурных датчиков, вследствие чего демпфирование и предотвращение вибрации чрезвычайно важны для обеспечения устойчивой работы блоков датчиков в технологических флюидах. Соударения технологического потока с термокарманом порождают турбулентность технологического флюида, возникающую вследствие вихреобразования. Характеристическим параметром турбулентности является частота fw попутного потока, определяемая несколькими факторами, в том числе геометрией термокармана и условиями и расходом потока технологического флюида. Вихреобразование может вызывать опасную вибрацию термокармана, если частота fw попутного потока близка к величине fr - собственной резонансной частоте термокармана. Соответственно, термокарманы часто разрабатывают с использованием предсказанных величин частоты fw попутного потока так, чтобы исключить условия возникновения резонанса fw=fr. Однако в течение срока службы термокармана изменения технологических условий могут вызывать смещения величин fw и/или fr, увеличивающие вероятность возникновения резонансных условий.

Раскрытие изобретения

В соответствии с настоящим изобретением предлагается система датчиков, содержащая технологический измерительный преобразователь (трансдьюсер), вибродатчик без внешнего питания и технологический трансмиттер. Технологический измерительный преобразователь расположен в термокармане и выполнен с возможностью выработки первого сигнала датчика. Вибродатчик без внешнего питания выполнен с возможностью выработки второго сигнала датчика, отражающего вибрацию термокармана. Технологический трансмиттер выполнен с возможностью приема, обработки и передачи первого и второго сигналов датчика.

Краткое описание чертежей

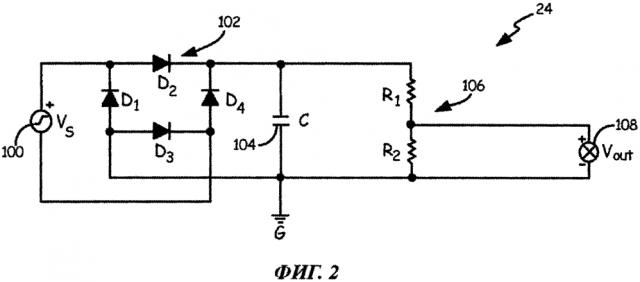

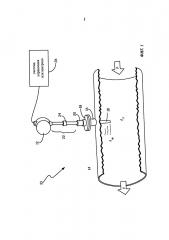

На фиг. 1 представлена в упрощенном виде система управления или контроля технологического процесса по настоящему изобретению.

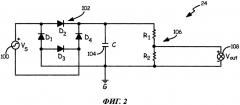

На фиг. 2 представлена принципиальная схема энергособирающего вибрационного измерительного преобразователя для системы управления и контроля по фиг. 1.

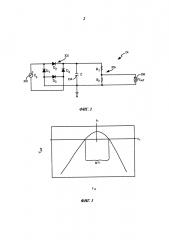

На фиг. 3 представлен график зависимости напряжения от частоты, иллюстрирующий эффект вибрации на резонансной частоте энергособирающего вибрационного измерительного преобразователя по фиг. 2.

Осуществление изобретения

На фиг. 1 представлен в упрощенном виде с частичным вырезом один из вариантов осуществления технологической системы 10, предназначенной для контроля и/или управления промышленным технологическим процессом с задействованием текучей среды. В проиллюстрированном варианте осуществления технологическая система 10 содержит технологический трансмиттер 12, технологическую трубу 14 (с фланцевым соединением 16), термокарман 18, технологический измерительный преобразователь 20, удлинитель 22, вибродатчик 24 и систему 26 управления или контроля.

Технологическая труба 14 несет технологический поток F для промышленного технологического процесса. Технологическая труба 14 может представлять собой, например, трубу или канал, выполненный с возможностью транспортировки текучей среды, например нефтяной пульпы, вязких производственных материалов, газа или жидкости. Технологическая труба 14 содержит по меньшей мере одно фланцевое соединение 16, обеспечивающее возможность присоединения устанавливаемого на фланце инструмента для измерения по меньшей мере одной характеристики технологического потока F, например, температуры, расхода потока, давления или рН. В проиллюстрированном варианте осуществления фланцевое соединение 16 обеспечивает точку крепления для термокармана 18 и технологического измерительного преобразователя 20 и отверстие в технологической трубе, через которое термокарман 18 и технологический измерительный преобразователь 20 могут выступать в технологический поток F. Технологический поток F может содержать, например, химические вещества или частицы, которые могут вызывать повреждения или другие нарушения работы технологического измерительного преобразователя 20.

Термокарман 18 представляет собой защитный компонент, окружающий технологический измерительный преобразователь 20 внутри технологического потока F. Термокарман 18 может представлять собой, например, полый конический футляр, прикрепленный к фланцевому соединению 16 и проходящий сквозь него в технологический поток F. Термокарман 18 изготовлен из материала с высокой теплопроводностью, например латуни, стали или меди, для эффективной передачи тепла от технологического потока F на технологический измерительный преобразователь 20. Термокарман 18 имеет собственную резонансную частоту fr, определяемую его геометрией и конструкцией.

Технологический измерительный преобразователь 20 в описываемом варианте осуществления представляет собой зонд температурного датчика, заключенный внутри термокармана 18 и выполненный с возможностью выработки технологического сигнала, отражающего по меньшей мере температуру или изменение температуры технологического потока F вблизи фланцевого соединения 16. Технологический измерительный преобразователь 20 может представлять собой, например, термопару, резистивный температурный детектор или термистор. Термокарман 18 защищает технологический измерительный преобразователь 20 от технологического потока F, предотвращая его повреждения и увеличивая расчетный срок службы технологического измерительного преобразователя 20. Кроме того, термокарман 18 образует гидравлическое уплотнение с фланцевым соединением 16, тем самым предотвращая протечки технологического потока F вблизи технологического датчика 20. Термокарман 18 может быть прикреплен к фланцевому соединению 16, например, при помощи болтов или жестко с ним заделан. В некоторых вариантах осуществления изобретения технологическая система 10 может содержать дополнительные уплотнительные компоненты (сальники, уплотнительные кольца и т.д.), расположенные между термокарманом 18 и фланцевым соединением 16 для усиления гидравлического уплотнения.

Технологический трансмиттер 12 представляет собой устройство обработки и/или передачи сигналов, принимающее и обрабатывающее сигналы от технологического датчика 20 для выработки по меньшей мере одного измерения параметра технологического потока F. Например, технологический трансмиттер 12 может представлять собой снабженное логикой устройство, выполненное с возможностью извлечения измерений процесса из электрических сигналов, принятых из технологического измерительного преобразователя 20. Технологический трансмиттер 12 может дополнительно содержать компоненты для диагностики и сигнализации о неисправности, а также может содержать энергонезависимую память для сохранения данных измерений, управления и диагностики, касающихся технологического потока F.

В описываемом варианте осуществления изобретения технологический измерительный преобразователь 20 соединен с технологическим трансмиттером 12 через удлинитель 22. Описываемый удлинитель 22 представляет собой жесткое соединение, поддерживающее технологический трансмиттер 12 и несущее сигнальные провода, соединяющие технологический трансмиттер 12 и технологический измерительный преобразователь 20. Хотя технологический трансмиттер 12 представлен на схеме установленным на удлинителе 22 отдельно от технологического измерительного преобразователя 20, в некоторых вариантах осуществления технологической системы 10 технологические трансмиттеры могут быть установлены непосредственно на технологической трубе 14, фланцевом соединении 16 или технологическом измерительном преобразователе 20, или же установлены на удалении от них. Технологический трансмиттер 12 может содержать внутренний источник питания и/или получать питание от соединения с внешней сетью электропитания или энергособирающего устройства. Кроме того, как более подробно описано ниже со ссылками на фиг. 2 и 3, технологический трансмиттер 12 может получать дополнительное питание от вибродатчика 24.

Вибродатчик 24 представляет собой измерительный преобразователь вибрации в напряжение с регулируемым вибрационным генератором энергии, собственная резонансная частота fs которого практически соответствует резонансной частоте fr термокармана 18. В некоторых вариантах осуществления изобретения собственная резонансная частота fs вибродатчика 24 может быть настроена, например, в процессе его производства путем изменения концевой массы или длины рычага вибрационного рычага этого вибрационного генератора энергии. В других вариантах осуществления изобретения вибродатчик 24 может быть выполнен с возможностью контролируемой настройки собственной резонансной частоты fs, например, на месте его установки в технологической системе 10. Хотя вибродатчик 24 представлен на схеме установленным на удлинителе 22, в альтернативных вариантах осуществления технологической системы 10 вибродатчик 24 может быть установлен в других местах, например непосредственно на термокармане 18, технологическом измерительном преобразователе 20 или технологическом трансмиттере 12. В общем случае вибродатчик 24 расположен вблизи термокармана 18 так, чтобы вихреобразование на термокармане 18 вызывало выработку выходного напряжения от вибродатчика 24, как описано ниже со ссылками на фиг. 2 и 3. Амплитуда напряжения, вырабатываемого вибродатчиком 24, соответствует близости значения fw к значению fs. Поскольку собственная резонансная частота fs практически соответствует частоте fr, амплитуда выходного напряжения вибродатчика 24 представляет собой сигнал датчика, отражающий близость значения fw к резонансным условиям для термокармана 18. Например, на удлинителе 22 могут быть установлены сигнальные провода, обеспечивающие передачу этого сигнала датчика от вибродатчика 24 на технологический трансмиттер 12.

Технологический трансмиттер 12 осуществляет связь с системой 26 управления или контроля, системой централизованной обработки данных, архивации данных и/или контроля станции управления или контроля, которая может осуществлять наблюдение за несколькими технологическими трансмиттерами 12. Технологический трансмиттер 12 передает системе 26 управления или контроля результаты технологических измерений, в том числе измерения температуры, полученные от технологического измерительного преобразователя 20, и измерения вибрации, полученные от вибродатчика 24. Такие технологические измерения могут представлять собой, например, произведенные технологическим трансмиттером 12 оцифрованные аналоги необработанных сигналов напряжения и/или тока, поступающих от технологического измерительного преобразователя 20 и вибродатчика 24. Хотя в проиллюстрированной технологической системе 10 представлен всего один технологический трансмиттер 12, соединенный с системой 26 управления или контроля, в некоторых вариантах осуществления технологической системы 10 она может содержать несколько технологических трансмиттеров 12, использующих одну и ту же систему 26 управления или контроля. Аналогичным образом, хотя представленный на схеме технологический трансмиттер соединен всего с одним вибродатчиком 24 и одним технологическим измерительным преобразователем 20, в альтернативных вариантах технологической системы 10 может присутствовать несколько измерительных преобразователей и/или вибрационных генераторов, осуществляющих связь с одним и тем же технологическим трансмиттером 12. На фиг. 1 представлено проводное соединение между технологическим трансмиттером 12 и системой 26 управления или контроля. Однако в более общем случае технологический трансмиттер 12 может осуществлять связь с системой 26 управления или контроля через многопроводной кабель, волоконно-оптический кабель или беспроводное соединение. В некоторых вариантах осуществления технологический трансмиттер 12 может осуществлять связь с системой 26 управления или контроля через беспроводное соединение, работающее с использованием протокола WirelessHART или другого сходного протокола приема/передачи. Помимо технологических и вибрационных измерений технологический трансмиттер 12 может передавать системе 26 управления или контроля диагностическую информацию, информацию о работе оборудования и предупреждения о неисправностях. Аналогичным образом, система 26 управления или контроля может передавать технологическому трансмиттеру 12 запросы на получение данных, перезагрузку или проведение калибровки, а также другие команды.

Технологическая труба 14 направляет технологический поток F мимо термокармана 18, содержащего технологический измерительный преобразователь 20 и защищающего его от непосредственного соприкосновения с технологическим потоком F, в то же время обеспечивая непрямой тепловой контакт между технологическим измерительным преобразователем 20 и технологическим потоком F. Поскольку технологический поток F протекает мимо и вокруг термокармана 18, столкновения технологического потока F с термокарманом 18 увеличивают турбулентность потока ниже по потоку относительно термокармана 18. Как было описано выше, такое вихреобразование порождает турбулентность с характеристической частотой попутного потока fw. Путем согласования резонансных частот термокармана 20 и вибродатчика 24 технологическая система 10 обеспечивает возможность выработки вибродатчиком 24 измерения резонанса между турбулентным технологическим потоком F и термокарманом 20, тем самым позволяя технологическому трансмиттеру 12 и/или системе 26 управления или контроля выявлять наступление или приближение потенциально опасных резонансных условий, соответствующих состоянию fw=fr=fs, для термокармана 20. Таким образом, технологическая система 10 обеспечивает возможность обнаружения возможной неисправности термокармана 20 до возникновения полноценного повреждения термокармана 20.

На фиг. 2 представлена принципиальная схема вибродатчика 24, содержащего вибрационный генератор 100 энергии (с напряжением Vs сигнала), выпрямитель 102 (с диодами D1, D2, D3 и D4), сглаживающий фильтр 104 (с емкостью С), делитель 106 напряжения (с резисторами R1 и R2), и выходной терминал 108 (с выходным напряжением Vout). В общем случае вместо вибрационного генератора 100 энергии может быть использовано любое устройство, не использующее внешнего питания, выходной сигнал которого пропорционален вибрации. Как описано выше со ссылками на фиг. 2, выбор или настройку вибрационного генератора 100 энергии производят так, чтобы резонансная частота fs вибрационного генератора 100 энергии практически соответствовала резонансной частоте fr термокармана 18. Резонансная частота fr может, например, быть вычислена в соответствии со стандартом ASME РТС 19.3TW или другим аналогичным отраслевым стандартом, или измерена на опыте. Настройка может быть произведена, например, путем изменения концевой массы или длины рычага виброзонда в составе вибрационного генератора 100 энергии в соответствии с хорошо известными в данной области решениями. Вибрационный генератор 100 энергии вырабатывает переменный ток, период и амплитуда которого соответствуют механической вибрации вибродатчика 26. Вибрационный генератор 100 энергии служит в качестве источника переменного напряжения с напряжением Vs сигнала. Выпрямитель 102, сглаживающий фильтр 104 и делитель 106 напряжения в сочетании образуют электронные средства преобразования сигнала, обеспечивающие выработку выходного напряжения Vout из напряжения Vs сигнала. Выпрямитель 102 выпрямляет напряжение Vs сигнала и вырабатывает сигнал постоянного тока. Представленный на схеме выпрямитель 102 представляет собой полнопериодный четырехмостовой выпрямитель с четырьмя диодами Di, D2, D3 и D4. Несмотря на простоту и экономическую выгоду представленного варианта осуществления, также могут быть использованы и выпрямители других типов, в том числе полупериодные выпрямители и транзисторные полнопериодные выпрямители. В некоторых вариантах осуществления вибродатчика 24 выпрямитель 102 может не быть предусмотрен, а вместо него может осуществляться быстрая дискретизация сигнала переменного тока, поступающего от генератора 100 энергии. Сглаживающий фильтр 104 удаляет сигналы переходных процессов из выходного сигнала постоянного тока выпрямителя 102. В представленном варианте осуществления изобретения сглаживающий фильтр 104 содержит одну емкость С, соединенную с землей. Делитель 106 напряжения масштабирует результирующий сглаженный сигнал постоянного тока и вырабатывает нормализованный сигнал выходного напряжения Vout, поступающий на выходной терминал 108. Такой сигнал выходного напряжения Vout может, например, быть оцифрован технологическим трансмиттером 12 (описан выше, см. фиг. 1) с получением цифрового измерения резонанса вблизи термокармана 18 или обработан в аналоговой форме. В некоторых альтернативных вариантах осуществления может быть предусмотрено связывание Vout или Vs с сигналом технологического датчика от измерительного преобразователя 20, обеспечивающее возможность приема комбинированного сигнала через единый терминал технологического трансмиттера 12 и его цифрового развязывания.

Напряжение Vout не является непосредственной мерой амплитуды вибрации термокармана 18. Вместо этого, поскольку fr≈fs, вибрационный генератор 100 энергии будет максимизировать напряжение Vs сигнала (и, соответственно, выходное напряжение Vout) при возникновении резонансных условий для термокармана 18. Соответственно, напряжение Vout вибродатчика 24 представляет собой меру близости частоты вибрации термокармана 18 (вызванной в основном вихреобразованием с частотой fw попутного потока) к резонансной частоте fr термокармана. Пока значение fw далеко от значения fr, величина Vout мала, и вероятность возникновения разрушительного резонанса между термокарманом 18 и турбулентностью технологического потока F невелика. При приближении значения fw к значению fr Vout становится сравнительно большим, соответствуя увеличению резонанса при усилении вибрации термокармана 18. Таким образом, большие значения Vout соответствуют потенциально опасным резонансным состояниям термокармана 18. Данное соотношение более подробно описано ниже со ссылками на фиг. 3.

Как показано на фиг. 2, вибродатчик 24 содержит датчик, не имеющий внешнего питания, со сравнительно простой схемой. Поскольку вибрационный генератор 100 энергии производит сигнал переменного напряжения, непосредственно отражающий амплитуду механической вибрации вибродатчика 24, работа вибродатчика 24 не требует использования каких-либо дополнительных источников питания. В некоторых вариантах осуществления изобретения дополнительная энергия от вибрационного генератора 100 энергии может быть направлена на технологический трансмиттер 12 и/или использована для питания средств визуальной или звуковой индикации, извещающих о возникновении резонансных условий.

На фиг. 3 представлен пример графика зависимости выходного напряжения Vout от частоты fw попутного потока. Как описано выше со ссылками на фиг. 2, выходное напряжение Vout имеет максимум на частоте fs, резонансной частоте вибрационного генератора 100 энергии. Вибрационный генератор 100 энергии подбирают или настраивают так, что fs≈fr. Соответственно, пик Vout расположен в точке fw=fs≈fr, соответствующей состоянию резонанса термокармана 18, которое может вызвать разрушающие вибрации термокармана 18, или вблизи нее. На фиг. 3 представлен резонансный диапазон Δfr, расположенный вокруг резонансной частоты fr. Резонансный диапазон Δfr соответствует полосе частот fw попутного потока, достаточно близких к значению fr, чтобы вызывать опасные вибрации термокармана 18. Регистрируемые частоты вибрации, находящиеся в пределах резонансного диапазона Δfr, приводят к выработке выходного напряжения Vout≥Vr, порогового резонансного напряжения. В случае возникновения состояния Vout≥Vr и особенно в случае сохранения состояния Vout≥Vr в течение продолжительного времени технологический трансмиттер 12 и/или система 26 управления или контроля могут, например, отмечать данный термокарман 18 как требующий замены или выдавать тревожный сигнал. Пороговое резонансное напряжение Vr может быть выбрано в зависимости от допусков оборудования, точности настройки fs на соответствие fr, а также точности определения значения fr. В альтернативных вариантах осуществления изобретения технологический трансмиттер 12 и/или система 26 управления или контроля могут регистрировать значения выходного напряжения Vout без его сравнения с каким-либо пороговым резонансным напряжением Vr.

Вибродатчик 24 обеспечивает компактное и недорогое средство детектирования потенциально опасного резонансного состояния термокармана 18 до отказа данного элемента. Для облегчения реализации и установки может быть предусмотрена маркировка термокарманов и/или их совместная продажа с соответствующими вибродатчиками с совпадающей резонансной частотой (fs≈fr), что позволит конечному пользователю подобрать подходящий вибродатчик 24 для каждого термокармана 18 вместо того, чтобы самостоятельно производить настройку вибродатчика 24. Вибродатчик 24 не использует внешнего электропитания и, следовательно, не требует подачи энергии от технологического трансмиттера 18 или стороннего источника питания. В некоторых вариантах осуществления изобретения вибродатчик 24 может, напротив, подавать энергию на технологический трансмиттер 12 в дополнение к другим источникам питания или вместо них.

Хотя настоящее изобретение было раскрыто в вышеприведенном описании со ссылками на один или несколько конкретных примеров вариантов его осуществления, специалисту в данной области должно быть ясно, что в него могут быть внесены различные изменения, а его элементы могут быть заменены на эквивалентные, не выходящие за пределы сущности изобретения. Кроме того, для адаптации решения по изобретению к конкретным ситуациям или материалам могут быть предусмотрены различные модификации, не выходящие за пределы сущности изобретения. Таким образом, изобретение следует считать не ограниченным описанными частными вариантами его осуществления, но охватывающим все варианты осуществления, определенные прилагаемыми пунктами формулы изобретения.

1. Система датчиков, содержащая

технологический измерительный преобразователь, расположенный в термокармане и выполненный с возможностью выработки первого сигнала датчика;

вибродатчик без внешнего питания, выполненный с возможностью выработки второго сигнала датчика, отражающего вибрацию термокармана; и

технологический трансмиттер, выполненный с возможностью приема, обработки и передачи первого и второго сигналов датчика.

2. Система датчиков по п. 1, отличающаяся тем, что технологический измерительный преобразователь выполнен с возможностью регистрации параметра технологического флюида, причем первый сигнал датчика отражает параметр технологического флюида.

3. Система датчиков по п. 2, отличающаяся тем, что технологический измерительный преобразователь представляет собой температурный датчик, а первый сигнал датчика представляет собой сигнал температуры.

4. Система датчиков по п. 2, отличающаяся тем, что столкновение технологического флюида с термокарманом вызывает вибрацию термокармана.

5. Система датчиков по п. 1, отличающаяся тем, что вибродатчик без внешнего питания содержит вибрационный генератор энергии и электронные средства обработки сигналов.

6. Система датчиков по п. 5, отличающаяся тем, что вибрационный генератор энергии и термокарман имеют одну и ту же резонансную частоту.

7. Система датчиков по п. 5, отличающаяся тем, что второй сигнал датчика представляет собой обработанную амплитуду выходного напряжения вибрационного генератора энергии.

8. Система датчиков по п. 5, отличающаяся тем, что электронные средства обработки сигналов содержат выпрямитель, сглаживающий фильтр и делитель напряжения.

9. Система датчиков по п. 1, отличающаяся тем, что второй сигнал датчика отражает близость частоты вибрации термокармана к резонансной частоте термокармана.

10. Система датчиков по п. 1, отличающаяся тем, что дополнительно содержит систему управления или контроля, которой технологический трансмиттер передает первый и второй сигналы датчика.

11. Система датчиков по п. 10, отличающаяся тем, что технологический трансмиттер или система управления или контроля сигнализирует тревожное состояние на основании второго сигнала датчика.

12. Система датчиков по п. 11, отличающаяся тем, что технологический трансмиттер или система управления или контроля сигнализирует тревожное состояние в ответ на рост второго сигнала датчика или нахождение второго сигнала датчика выше порогового значения.

13. Технологическая система для контроля технологического флюида, содержащая

термокарман, выступающий в технологический флюид;

технологический измерительный преобразователь, заключенный внутри термокармана и выполненный с возможностью выработки технологического сигнала, отражающего свойство технологического флюида;

вибродатчик без внешнего питания, расположенный вблизи термокармана и выполненный с возможностью выработки вибрационного сигнала, отражающего вибрацию вблизи термокармана; и

технологический трансмиттер, выполненный с возможностью приема и обработки технологического сигнала и вибрационного сигнала.

14. Технологическая система по п. 13, отличающаяся тем, что технологический измерительный преобразователь представляет собой температурный датчик, а свойство технологического флюида представляет собой температуру или изменение температуры технологического флюида.

15. Технологическая система по п. 13, отличающаяся тем, что технологический трансмиттер выполнен с возможностью сигнализации тревожного состояния.

16. Технологическая система по п. 13, отличающаяся тем, что вибродатчик без внешнего питания содержит

вибрационный генератор энергии, выполненный с возможностью выработки переменного тока из вибрации вблизи термокармана; и

электронные средства преобразования сигналов, выполненные с возможностью выработки из переменного тока выходного сигнала.

17. Технологическая система по п. 16, отличающаяся тем, что электронные средства преобразования сигналов содержат полнопериодный выпрямитель для преобразования переменного тока в постоянный ток.

18. Технологическая система по п. 16, отличающаяся тем, что электронные средства преобразования сигналов содержат емкость для сглаживания сигналов переходных процессов.

19. Технологическая система по п. 16, отличающаяся тем, что электронные средства преобразования сигналов содержат делитель напряжения, состоящий из нескольких резисторов и предназначенный для масштабирования выходного сигнала.

20. Технологическая система по п. 16, отличающаяся тем, что вибрационный генератор энергии настроен так, что его резонансная частота совпадает с резонансной частотой термокармана.

21. Технологическая система по п. 13, отличающаяся тем, что вибродатчик без внешнего питания по меньшей мере частично обеспечивает питание технологического трансмиттера.

22. Технологическая система по п. 13, отличающаяся тем, что дополнительно содержит систему управления или контроля, осуществляющую связь с технологическим трансмиттером для приема технологических измерений и измерений вибрации на основе технологического сигнала и вибрационного сигнала соответственно.

23. Технологическая система по п. 13, отличающаяся тем, что вибродатчик без внешнего питания прикреплен к жесткому соединению, проходящему от технологического измерительного преобразователя до технологического трансмиттера.

24. Технологическая система по п. 13, отличающаяся тем, что термокарман проходит сквозь технологическую трубу, несущую технологический флюид.