Способ сжигания твёрдого биотоплива и устройство для его осуществления

Иллюстрации

Показать всеИзобретение относится к области теплоэнергетики и предназначено для получения тепловой энергии и отопления производственных и жилых помещений. Перед сжиганием твердого биотоплива его подают в зону горения сверху вниз и предварительно подогревают вместе с воздухом, твердые остатки горения: шлак и зола, автоматически удаляются из зоны горения в золосборник новыми порциями топлива и потоком воздуха, движение которого обеспечено перепадом давления в результате разницы температур между внешней средой и внутри сжигающего устройства, газовые остатки отводят из топки в атмосферу. Устройство, осуществляющее способ сжигания твердого топлива, содержит бункер с герметично закрывающейся крышкой, над топкой установлен кожух, образующий пространство для подогрева воздуха, необходимого для горения топлива; внутри топки расположены наклонная колосниковая и вертикальная колосниковая решетки с щелями, причем угол установки наклонной колосниковой решетки больше угла естественного откоса твердого биотоплива, а размер щелей наклонной и вертикальной колосниковых решеток меньше или равен диаметру гранул твердого биотоплива; внутри теплообменника установлена труба из жаростойкого материала, окруженная теплоизолирующей обечайкой, в нижней части трубы из жаростойкого материала выполнено одно или несколько сквозных отверстий для смешивания вторичного воздуха с пиролизными газами, образующимися в результате нагрева топлива в пространстве, образованном наклонной и вертикальной колосниковыми решетками. 2 н.п. ф-лы, 1 ил.

Реферат

Изобретение относится к области теплоэнергетики и предназначено для получения тепловой энергии и отопления производственных и жилых помещений.

Известен способ сжигания твердого топлива и устройство для его осуществления, реализованные в серийном Венгерском котлоагрегате «Карборобот». Одно из доступных его описаний представлено на сайте производителя в Интернете /http://www.carborobot.hu//. Сущность указанного способа заключается в приготовлении сортового твердого топлива, имеющего гранулы размером от 5 до 25 мм. По заданной программе, обеспечивающей мощность топки и полноту сгорания топлива, с использованием показаний датчиков температуры дыма и нагреваемой воды в котле, включают устройства подачи топлива в топку, удаления золы и подачи воздуха. При этом и топливо, и воздух перед подачей в зону горения подогревают. Дымовые газы прокачивают через теплообменник.

Устройство (котел) для реализации способа имеет бункер для топлива, из которого оно высыпается через щель в топку на подвижную колосниковую решетку, являющуюся зоной горения топлива. Периодически решетка движется, тем самым подаются новые порции топлива в зону горения и сбрасываются с ее противоположного конца твердые остатки горения в золосборник. На трубе отвода дымовых газов установлен вентилятор-дымосос. Воздух в топку втягивается через решетку снизу и, проходя через нее, подогревается. Топливо, ссыпавшееся через щель в бункере на решетку, перед подачей в зону горения подогревается от нее излучением и конвекцией. Дымовые газы выводят через теплообменник, расположенный над топкой перед трубой. В теплообменнике происходит нагрев воды, которая подается насосом в контур отопления здания. По показаниям датчиков температуры, расположенных в воде теплообменника и в канале дымовых газов, выдаются сигналы в контроллер, который управляет подачей топлива, воздуха и воды, т.е. двигателями решетки, вентилятора и насоса.

Недостатками способа и устройства для его реализации являются: недостаточный уровень нагрева топлива и воздуха для получения высокого КПД устройства, зависимость от внешнего источника энергии и сложность конструкции, обусловленная наличием механических, подвижных устройств подачи топлива и воздуха, способных действовать в агрессивных условиях горения твердого топлива; котел не может работать на каменном угле и с гранулами меньше 5 мм, так как каменный уголь забивает шлаком колосниковую решетку, а мелкий уголь проваливается через нее; вентилятор-дымосос работает в агрессивной среде дымовых газов при повышенной температуре (170…250°С) и дорог в исполнении.

Наиболее близким техническим решением к предлагаемому изобретению является способ сжигания твердого топлива и устройство для его осуществления (см. патент RU №2294483, МПК F23B 40/00; F23C 5/08).

Перед сжиганием топливо сортируют на заданные размеры либо гранулируют. Топливо и воздух подают в зону горения по заранее заданному алгоритму, обеспечивающему мощность топки и полноту сгорания топлива. Газовые остатки горения отводят в атмосферу через теплообменник, а твердые остатки - в золосборник. Топливо в зону горения подают вместе с воздухом снизу вверх. Твердые остатки, шлак и зола, автоматически удаляются из зоны горения подаваемыми в нее топливом и воздухом, которые при этом подогреваются верхними слоями шлака и золы. Время между периодами подачи топлива в топку определяют из зависимости , где r - радиус зоны горения, ρ, h - плотность и теплотворная способность топлива соответственно, N - мощность топки, α - угол естественного откоса гранулированного топлива, k - коэффициент пропорциональности (0≤k<1), который уточняют при первых испытаниях топки на применяемом виде топлива таким образом, чтобы образовавшиеся твердые остатки своевременно заменялись новым топливом.

Устройство, осуществляющее способ сжигания твердого топлива, содержит бункер для сортового либо гранулированного твердого топлива, теплообменник, топку, устройства подачи топлива и воздуха в топку, золосборник, блок управления (контроллер), датчики температуры, электрические приводы и вертикальную горелку, выполненную в виде оболочки усеченного конуса с отверстиями для прокачки воздуха и соединенную узкой стороной с устройством подачи топлива и воздуха, представляющего собой коллектор, соединенный с вентилятором. При этом устройство подачи топлива снабжено шнековым конвейером, часть трубы которого, находящаяся в коллекторе, снабжена отверстиями для воздуха.

Недостатком данного изобретения является низкий уровень нагрева, как топлива, так и воздуха, необходимого для получения высокого КПД устройства, сложность конструкции, зависимость от внешнего источника энергии. Это обусловлено тем, что подача топлива в зону горения осуществляется шнековым конвейером снизу вверх, для реализации которой необходимо механическое устройство, элементы которого находятся в зоне воздействия высоких температур. Большое аэродинамическое сопротивление коллектора с отверстиями подачи воздуха в зону горения топлива предполагает применение дорогостоящего вентилятора высокого давления, что увеличивает как стоимость устройства, так и уровень его энергопотребления. Наличие электроприводов снижает надежность устройства, а его безотказная работа возможна только в том случае, если обеспечивается бесперебойное энергоснабжение, что не всегда осуществимо.

Технической задачей предлагаемого изобретения является повышение КПД устройства за счет более высокого уровня нагрева топлива и воздуха, упрощение его конструкции, повышение автономности за счет отказа от использования внешнего источника энергии, снижение стоимости сжигания твердого топлива и устройства для его осуществления.

Поставленная техническая задача достигается за счет того, что в способе сжигания твердого биотоплива, включающем предварительный подогрев топлива и воздуха, отвод из топки газовых остатков в атмосферу и твердых остатков горения в золосборник, топливо подают в зону горения сверху вниз, при этом твердые остатки горения: шлак и зола, автоматически удаляются из зоны горения новыми порциями топлива и потоком воздуха, движение которого обеспечено перепадом давления в результате разницы температур между внешней средой и внутри сжигающего устройства.

Подача топлива из бункера в зону горения под действием сил гравитации по схеме сверху вниз позволяет отказаться от применения механических устройств, в частности шнекового конвейера с электроприводом, что увеличивает надежность работы устройства, повышает его экономичность и автономность.

Для увеличения перепада давления (тяги) внутри устройства используется труба, изготовленная из жаростойкого материала, сохраняющего свои основные физико-механические характеристики в диапазоне температур 1000°-1500°С, которая расположена внутри теплообменника. При этом для уменьшения теплопередачи наружными стенками трубы из жаростойкого материала она окружена теплоизолирующей обечайкой. Данное решение позволяет отказаться от использования механических устройств, в частности вентилятора, для создания воздушного потока, необходимого для горения топлива и удаления продуктов его сгорания.

Поставленная техническая задача изобретения достигается также за счет того, что в устройстве, осуществляющем способ сжигания твердого биотоплива, содержащем бункер, канал подачи топлива, топку, золосборник, теплообменник, дымовую трубу, бункер снабжен герметично закрывающейся крышкой, над топкой установлен кожух, образующий пространство для подогрева воздуха, необходимого для горения топлива; внутри топки расположены наклонная колосниковая и вертикальная колосниковая решетки с щелями, причем угол установки наклонной колосниковой решетки должен быть больше угла естественного откоса твердого биотоплива, а размер щелей наклонной и вертикальной колосниковых решеток меньше или равен диаметру гранул твердого биотоплива; внутри теплообменника установлена труба из жаростойкого материала, окруженная теплоизолирующей обечайкой, в нижней части трубы из жаростойкого материала выполнено одно или несколько сквозных отверстий для смешивания вторичного воздуха с пиролизными газами, образующимися в результате нагрева топлива в пространстве, образованном наклонной и вертикальной колосниковыми решетками.

Герметично закрывающаяся крышка бункера необходима для предотвращения возгорания топлива в бункере. При закрытой крышке бункера горение топлива возможно только в пространстве, образованном наклонной и вертикальной колосниковыми решетками, то есть уже после его выхода из канала подачи топлива.

Для обеспечения поступления топлива из бункера, а также удаления твердых остатков горения: шлака и золы, угол установки наклонной колосниковой решетки должен быть больше угла естественного откоса твердого биотоплива.

Необходимый для горения топлива воздух подогревается в пространстве, образованном стенками топки и кожухом. Поток нагретого воздуха омывает канал подачи топлива и подогревает его.

Теплоизолированная обечайка служит для уменьшения теплопередачи наружными стенками трубы из жаростойкого материала и поддержания температуры внутри трубы на уровне 1000°-1500°С, необходимом для обеспечения требуемого перепада давления (тяги воздуха) между внешней средой и устройством.

Наличие одного или нескольких отверстий в нижней части трубы из жаростойкого материала позволяет обеспечить более полное сгорание топлива, а именно пиролизных газов, за счет их лучшего перемешивания с окислителем (воздухом).

Размер щелей наклонной и вертикальной колосниковой решеток, меньше или равный диаметру гранул твердого топлива, позволяет ограничить зону горения последних, предотвращая тем самым проваливание в золосборник несгоревших гранул и, как следствие, снижение КПД устройства.

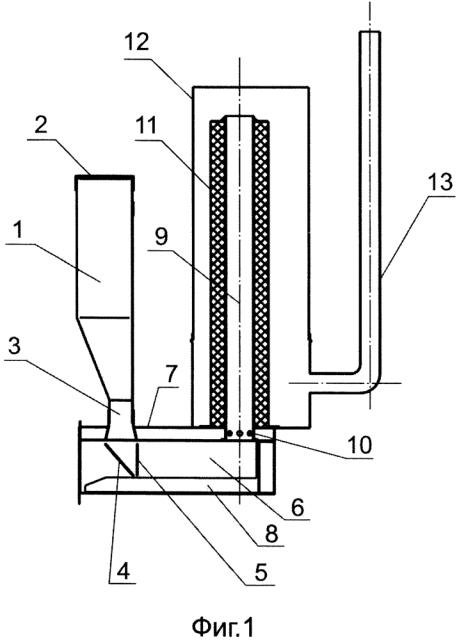

На фиг. 1 представлен схематичный продольный разрез устройства, реализующего способ сжигания твердого биотоплива.

Устройство содержит бункер 1 с герметично закрывающейся крышкой 2, канал подачи топлива 3, наклонную колосниковую решетку 4, вертикальную колосниковую решетку 5, топку 6, кожух 7, золосборник 8, трубу из жаростойкого материала 9, с отверстиями для подачи вторичного воздуха 10, теплоизолирующую обечайку 11, теплообменник 12, дымовую трубу 13.

Согласно изобретению работа устройства, реализующего способ сжигания твердого биотоплива, происходит следующим образом.

Движение топлива осуществляется сверху вниз по каналу подачи топлива 3, в котором осуществляется его нагрев. Горение топлива происходит в пространстве, образованном наклонной 4 и вертикальной 5 колосниковыми решетками, а также боковыми стенками топки 6. При этом факел пламени в топке 6 направлен горизонтально, а размер щелей наклонной 4 и вертикальной колосниковых решеток 5 меньше или равен диаметру гранул твердого биотоплива. Подогрев первичного и вторичного воздуха осуществляется в пространстве, образованном топкой 6 и кожухом 7. Поступление воздуха в топку 6 и трубу из жаростойкого материала 9 происходит за счет перепада давления, возникающего в результате большой разницы температур (диапазон 1000°-1500°С) между внешней средой и трубой из жаростойкого материала 9. Газообразные продукты сгорания топлива, проходя через трубу из жаростойкого материала 9, нагревают ее стенки, а после выхода во внутренний объем теплообменника 12 остывают, опускаются вниз и выводятся в дымовую трубу 13. Твердые продукты сгорания (шлак, зола), проваливаясь сквозь щели наклонной 4 и вертикальной колосниковых решеток 5, попадают на золосборник 8.

Изобретение позволяет повысить КПД устройства за счет более высокого уровня нагрева топлива и воздуха, улучшить показатели надежности и экономичности за счет отказа от механических устройств, в частности шнекового конвейера и вентилятора, увеличить автономность в результате отказа от использования внешнего источника энергии.

1. Способ сжигания твердого биотоплива, включающий предварительный подогрев топлива и воздуха, отвод из топки газовых остатков в атмосферу и твердых остатков горения в золосборник, отличающийся тем, что топливо подают в зону горения сверху вниз, при этом твердые остатки горения: шлак и зола, автоматически удаляются из зоны горения новыми порциями топлива и потоком воздуха, движение которого обеспечено перепадом давления в результате разницы температур между внешней средой и внутри сжигающего устройства.

2. Устройство для сжигания твердого биотоплива, содержащее бункер, канал подачи топлива, топку, золосборник, теплообменник, дымовую трубу, отличающееся тем, что бункер снабжен герметично закрывающейся крышкой, над топкой установлен кожух, образующий пространство для подогрева воздуха, необходимого для горения топлива; внутри топки расположены наклонная колосниковая и вертикальная колосниковая решетки с щелями, причем угол установки наклонной колосниковой решетки больше угла естественного откоса твердого биотоплива, а размер щелей наклонной и вертикальной колосниковых решеток меньше или равен диаметру гранул твердого биотоплива; внутри теплообменника установлена труба из жаростойкого материала, окруженная теплоизолирующей обечайкой, в нижней части трубы из жаростойкого материала выполнено одно или несколько сквозных отверстий для смешивания вторичного воздуха с пиролизными газами, образующимися в результате нагрева топлива в пространстве, образованном наклонной и вертикальной колосниковыми решетками.