Устройство для тиснения и/или перфорирования листовых материалов для табачных изделий

Иллюстрации

Показать всеУстройство для тиснения и/или перфорирования тонких листов для табачных изделий содержит пару валиков для тиснения, причем один из валиков для тиснения содержит зубцы для перфорирования тонких листов, при этом контрваликом для валика с перфорирующими зубцами является матричный валик с углублениями, соответствующими зубцам пуансонового валика. Оба валика для тиснения размещены в перфорационном приспособлении, при этом устройство предназначено для непосредственной или опосредованной работы в машине для изготовления табачных изделий в режиме реального времени. Применение для тиснения пуансоново-матричных валиков позволяет получить большое число вариантов перфорации, причем устройство содержит регулятор, выполненный для регулирования, в зависимости от обрабатываемой структуры тонких листов, точного места, размера и расположения перфорационных отверстий. 14 з.п. ф-лы, 38 ил.

Реферат

Настоящее изобретение относится к устройству, предназначенному для тиснения и/или перфорирования тонких листовых материалов для табачных изделий и содержащему пару валиков для тиснения, причем один из валиков содержит зубцы для перфорирования тонких листов согласно пункту 1 формулы изобретения. В данном контексте понятие «листовой материал» включает в себя оберточный листовой материал сигареты, например, из бумаги, на котором может быть предварительная надпечатка или предварительное тиснение и могут быть так называемые самозатухающие (СЗ) зоны или полосы - или бумага может целиком обрабатываться огнезадерживающим веществом, а также включает в себя бумагу мундштука, так называемую, ободковую бумагу, обернутую вокруг фильтра сигареты.

Известные из уровня техники устройства для тиснения с валиками применяются преимущественно для тиснения упаковочного листового материала, например, в пищевой, фармацевтической и особенно в табачной промышленности. В табачной промышленности устройства с валиками для тиснения применяются уже более 30 лет для тиснения упаковочной фольги, в частности, так называемой внутренней обертки, причем эта внутренняя обертка может быть снабжена не только декоративными элементами, но и аутентифицирующими метками. При этом бумажная часть стабилизируется настолько, что в последующей упаковочной установке фольга может быть обработана без сопротивления.

Однако в табачной промышленности подвергается обработке или тиснению не только упаковочная фольга, но и бумага, и мундштук, называемый также ободковой бумагой, используемые для обертывания отдельных сигарет. При обработке папиросной бумаги и мундштука, помимо достижения декоративных эффектов, прежде всего целенаправленно стремятся нанести на папиросную бумагу или на мундштук перфорацию, чтобы повысить проход воздуха при курении.

Для противодействия повышенному проходу воздуха при затяжке сигаретой, в различных государствах, в частности Европейского Союза, изданы или готовятся законодательные предписания, требующие, чтобы горящая сигарета, которую не курят, через определенный промежуток времени гасла сама. Это достигается с помощью огнезадерживающего вещества, которое изначально наносится на СЗ-зоны, включающие, например, покрытие с внутренней стороны папиросной бумаги для снижения пористости. В последнее время выяснилось, что такое зонное покрытие для массового производства слишком дорого, и появилась тенденция всю папиросную бумагу до ее обработки покрывать огнезадерживающим веществом. Это привело к необходимости перфорации для обеспечения требуемого прохода воздуха. Но перфорацию нельзя наносить произвольно по всей длине сигареты: она должна быть в определенных местах.

Перфорирование папиросной бумаги в большинстве известных на сегодняшний день устройств производят с помощью лазерной установки, поскольку она, в принципе, позволяет удобно задавать количество и размер отверстий. Однако такие установки для создания сравнительно больших отверстий очень дороги и не могут быть в режиме реального времени использованы в машине для изготовления сигарет.

В контексте настоящего изобретения понятие «машина для изготовления табачных изделий» обозначает установку для обертывания отдельных штучных табачных изделий, например сигарет, причем в настоящем описании такая машина будет называться «станком». При этом тисненый тонкий лист может подаваться на станок непосредственно или посредством робота. Оба способа обозначаются как способы в режиме реального времени. Далее сигареты поступают в машину упаковки табачных изделий, кратко называемую также «пакователь», в которой некоторое количество сигарет упаковывается в пачку. В настоящей заявке представляет интерес только станок, технологически следующий за перфорированием.

При использовании пористой папиросной бумаги для повышения тяги в процессе курения, зону, в которой папиросная бумага обладает пористостью, можно подвергнуть тиснению, сделав папиросную бумагу в этом месте волнистой, так что при обертывании этой папиросной бумаги бумагой мундштука возникают дополнительные воздухопроводящие участки, повышающие количество втягиваемого воздуха. Примеры таких перфорационных установок раскрыты в документах US 3596663, ЕРО 536407 А1 и GB 2133269 А.

Известно также, например, из документа WO 2011/131529 А1, выполнение перфорации с помощью валиков для тиснения, причем перфорация также допускается только на определенных местах, например, вне СЗ-зон, вызывающих гашение сигарет через определенный промежуток времени. В этой международной заявке прежде всего подчеркивается то, что перфорация не настолько ослабляет тонкий лист, чтобы это могло привести к надрыву последнего при последующих манипуляциях. Для перфорации используются сами по себе давно известные зубцы, сгруппированные в узор, причем раскрытые в заявке зубцы имеют пирамидальную форму. В этой международной заявке раскрыт также блок контроля, который исследует тонкий лист после тиснения для определения различных свойств тисненых тонких листов и для того, чтобы регулировать, в связи с их прочностью на разрыв, давление валиков друг на друга и, тем самым, глубину проникновения зубцов в бумагу.

Исходя из указанного уровня техники, задача настоящего изобретения заключается в том, чтобы предложить устройство для тиснения и/или перфорирования тонких листов для табачных изделий, позволяющее в определенных местах, в режиме реального времени точно перфорировать эти тонкие листы для дальнейшей обработки в машине для изготовления табачных изделий, причем эта перфорация может также служить декоративным элементом и соответствует нормам, регламентирующим тягу и гашение сигареты. Решение этой задачи достигается предложением устройства по п. 1 формулы настоящего изобретения.

Ниже настоящее изобретение раскрывается более подробно со ссылкой на чертежи примеров его осуществления.

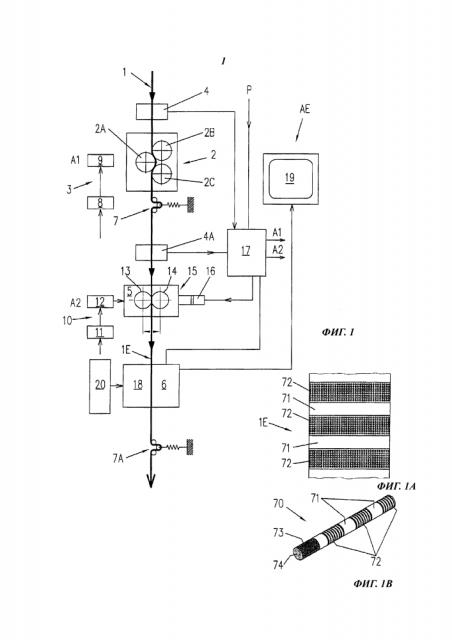

На фиг. 1 представлена схема работы в режиме реального времени устройства для тиснения сигаретной бумаги;

на фиг. 1А показан обработанный тонкий лист с СЗ-зонами и зонами перфорации;

на фиг. 1В показана обернутая сигарета с СЗ-зонами и зонами перфорации;

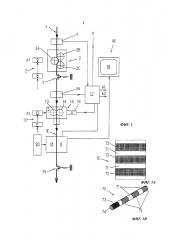

на фиг. 2 подробно показан узел контроля качества из схемы на фиг. 1;

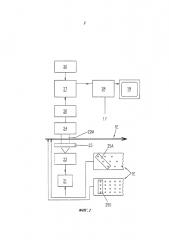

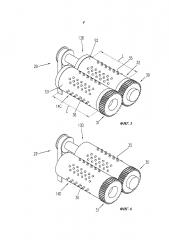

на фиг. 3-16 показаны в рабочем положении различные пары матричных и пуансоновых валиков для тиснения;

на фиг. 17-19 схематически и с большим увеличением показаны возможные расположения перфорационных зубцов и соответствующих им углублений;

на фиг. 20A-20D показаны различные конфигурации зон отверстий, созданных валиками для тиснения по фиг. 17-19;

на фиг. 21-36 схематически и с большим увеличением показаны варианты зубцов и соответствующих им углублений, а также возможные расположения пар валиков для тиснения;

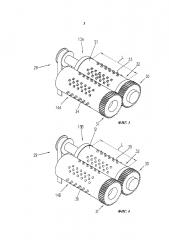

на фиг. 37 показан вариант осуществления головки для тиснения с валиками для тиснения по фиг. 37А и

на фиг. 38 и 38А показан другой вариант осуществления головки для тиснения по фиг. 37 и 37А.

На фиг. 1 представлена возможная схема процесса тиснения и перфорирования оберточных тонких листов сигарет, в настоящее время изготавливаемых преимущественно из бумаги или, так называемых, ободковых листов, далее кратко называемых «листом».

В случае, когда лист уже включает нанесенные СЗ-зоны, к этим СЗ-зонам должны по месту привязываться возможные узоры тиснения и надпечатки, а также конфигурации зон отверстий. Но даже и в том случае, когда весь лист уже полностью обработан огнезадерживающим веществом, возможные узоры тиснения и надпечатки, а также конфигурации зон отверстий должны создаваться на определенных местах. При этом соответствующая маркировка, так называемые «метки», может быть уже нанесена или может наноситься в ходе обработки. Эти зоны, надпечатки и прочие маркировки считываются датчиком положения. Различные маркировки, узоры и зоны на листе, которые при определенных условиях должны быть учтены, объединяются в понятие «структура».

Как показано на фиг. 1, подлежащий обработке лист 1 вначале проходит первый датчик положения 4, затем, при необходимости, сам по себе известный узел 2 тиснения, в данном случае с тремя валиками 2А, 2В и 2С для тиснения, и синхронизатор 3 для определения положения рабочего такта А1 узла 2 тиснения относительно цикла Р станка. Далее лист проходит первый буферный узел 7, второй датчик положения 4А для распознавания структур надпечаток и тиснения, перфорационное приспособление 5 и узел 6 контроля качества для распознавания перфорационного узора датчиком-регулятором 18 давления, после чего, пройдя второй буферный узел 7А, лист либо прямо, либо через посредство робота подается на не показанный станок. Перед узлом 2 тиснения, после него или вместо него может быть введено печатающее устройство, управление которым выполнено аналогично управлению узлом тиснения.

Если используется узел 2 тиснения, то цикл Р станка может быть определен, например, длиной отрезка тонких листов 1, подаваемой на станок в единицу времени, и с этой длиной должен быть согласован рабочий такт А1 узла 2 тиснения в ходе предварительной обработки тонких листов 1. Этому соответствует позиционно точное расположение поверхностной структуры, создаваемой узлом тиснения на соответствующем отрезке подаваемых тонких листов. Эта поверхностная структура может, например, представлять собой одно слово или несколько слов, создаваемых путем удаления или изменения зубцов на одном или нескольких валиках. Она может представлять собой и надпечатку. Узел 2 тиснения может содержать также пару валиков с выступами и углублениями.

Синхронизатор 3 содержит измерительный узел 8, причем этот узел может, например, производить непрерывное оптическое определение положения поверхностной структуры, создаваемой узлом 2 тиснения на листе 1. Это определение производится на пути перемещения между узлом 2 тиснения и перфорационным приспособлением 5. Полученный рабочий такт 1 согласуется в позиционирующем устройстве 9 с циклом Р станка. Для этого можно представить себе использование ручного и/или автоматизированного способа согласования. Так, например, валики узла 2 тиснения могут временно отсоединяться от привода, чтобы таким образом затянуть на требуемую величину прохождение листом 1 пути перемещения и добиться соответствия циклу Р станка. При необходимости, затягивание прохождения листом пути перемещения может обеспечить буферный узел 7, расположенный после узла 2 тиснения.

Для осуществления и контроля рабочего такта А2 перфорационного приспособления 5 устройство дополнительно содержит регулятор 10. Последний содержит компаратор 11, позволяющий определить количественные различия рабочих тактов А1 и А2 узла тиснения и перфорационного приспособления. Это может осуществляться непрерывно оптическим способом с помощью лампы, через регулярные промежутки времени освещающей лист наподобие стробоскопа. Частота освещающих вспышек предпочтительно соответствует циклу Р станка. Таким образом осуществляется оптическое определение положения нанесенных узлом 2 тиснения узоров относительно созданных перфорационным приспособлением 5 на листе 1 или 1Е перфорационных структур.

Кроме оптической синхронизации можно представить себе и другие методы, например, визуальное определение или ручную настройку позиционирующего устройства, с помощью которого рабочий такт А1 синхронизатора 3 синхронизируется с рабочим тактом А2 регулятора 10. Вместо оптических синхронизирующих сигналов могут быть использованы электронные синхронизирующие сигналы или механические средства синхронизации, например, набор зубчатых колес и/или ремней, связанных с механизмом углового и/или линейного перемещения.

Вместо синхронизации регулятора 10 с помощью синхронизатора 3 можно представить себе и обратный процесс согласования с помощью регулятора 10 рабочего такта узла 2 тиснения, управляемого регулятором 3 с целью достичь таким образом единой увязки в цикл Р станка. В обоих видах синхронизации она проходит в два этапа, которые осуществляют последовательно, чтобы уловить возможные отклонения рабочих тактов обоих узлов тиснения как от цикла Р станка, так и друг от друга, благодаря чему достигается более точная подгонка.

Полученная таким образом информация используется далее в позиционирующем устройстве 12 для такой подгонки рабочего такта А2 к рабочему такту А1, чтобы созданный перфорационный узор 25 занимал требуемое относительное положение на листе 1Е. Так, например, позиционирующее устройство 12 может быть выполнено для ручной и/или автоматизированной настройки положения периферии приводного перфорационного валика 13 относительно тонких листов 1. Для этого могут использоваться маркировки 40 на валиках для тиснения. При этом можно представить себе муфту для отсоединения перфорационного валика 13 от привода 15 валиков. Это, кроме того, позволит при необходимости или в зависимости от хода процесса изменять относительное расположение перфорационного узора 25 на листе 1.

Далее, компаратор 11 может быть использован и для определения относительного отклонения рабочего такта А2 от цикла Р станка, чтобы еще раз проверить синхронизацию с последующим процессом обертывания. Кроме того, таким образом можно также вывести косвенное заключение о ненамеренном отклонении рабочего такта А2 относительно рабочего такта А1, так как рабочий такт А1 с помощью синхронизатора 3 уже синхронизирован с циклом Р станка. Второй буферный узел 7А предусмотрен для изменения по мере надобности пути перемещения тонких листов 1 при воздействии позиционирующего устройства 12 на перфорационное приспособление 5.

Как будет подробнее раскрыто ниже, и расстояние между двумя перфорационными валиками 13 и 14, и давление одного валика на другой регулируются для создания требуемого перфорационного узора. Подходящий для этой цели датчик 16 давления управляется регулятором 17. Из схемы ФИГ. 1 следует, что на регулятор 17 для управления датчиком 16 давления подаются длина цикла Р станка, а также сигнал одного из - или обоих - датчиков 4, 4А.

В упрощенном устройстве тисненый лист 1Е после перфорационного приспособления может подаваться на станок, но предпочтительно - а для многих применений необходимо - проконтролировать узор отверстий после обработки перфорационными валиками и, при необходимости, вмешаться в контур регулирования. Для этой цели между парой перфорационных валиков и перед вторым буферным узлом 7А располагается узел 6 контроля качества с датчиком-регулятором 18 давления.

Узел 6 контроля качества соединен с регулятором 17 для управления через датчик 16 давления парой перфорационных валиков. Кроме того, этот узел 6 соединен с блоком 19 оценки. Далее, узел 6 контроля качества содержит образец (шаблон) 20, в данном случае присутствующий в электронном виде.

На фиг. 1А показан лист 1Е с перфорационными зонами 72, между которыми и рядом с которыми оставлены свободные СЗ-участки. «СЗ» означает «самозатухающие», при этом огнезадерживающий материал нанесен на ту сторону тонких листов, которая должна быть внутренней. СЗ-зоны могут также быть образованы перед тиснением. Перед перфорацией ободковой бумаги на ней СЗ-участков нет, но возможно наличие зон тиснения или надпечатки.

На фиг. 1В показана сигарета 70, обернутая листом 1Е, на которой видны перфорационные зоны 72; между ними располагаются СЗ-участки 71, и видны также мундштук 73 и фильтр 74.

На фиг. 2 подробно показан узел 6 контроля качества. Справа внизу видны два возможных перфорационных узора тонких листов 1А и 1В - узоры 25А и 25D. Сигнал из регулятора 17 поступает на лазерную лампу-вспышку 21 и от нее на проекционную оптику 22 и измерительную маску 23. Измерительный пучок 22М просвечивает лист и на ней - узор 25А или 25D тисненых тонких листов 1Е, изображение которого попадает в высокоскоростной формирователь 24 сигналов изображения, где сохраняется в накопителе 26. Корреляционный детектор 27 получает изображение перфорационного узора 25А или 25D, а также соответствующий узор образца 20, далее сигнал поступает в блок 28 оценки, содержащий алгоритм оценки и, кроме того, включающий вычислитель. Оттуда результат передается в блок 19 оценки. Блок 28 вычислителя соединен с регулятором 17. Образец 20 служит технологическим образцом для создания перфорирующих элементов на валиках для тиснения, а также для контроля тисненого перфорационного узора на листе. Это позволяет надежно производить и легко проверять аутентификацию обернутых таким листом сигарет или других табачных изделий.

С помощью вышеописанного выходного контроля можно точно позиционировать на листе не только СЗ-зоны, но и декоративные узоры, чтобы ряды отверстий можно было располагать на требуемых местах. Регулятор 17 оборудован для регулирующих вмешательств в процесс при изменениях тех или иных зон, причем влиять на это могут различные параметры.

На фиг. 3-16 показаны различные виды валиков 13 с выступами и валиков 14 с углублениями. При этом в каждом случае один из валиков приводится ременным приводом 29, и движение передается другому валику через шестерни 30 и 31. Как привод 19, так и синхронизирующая передача 30, 31 могут быть заменены соответствующими электронными средствами. Валик 13А с выступами содержит пирамидальные зубцы 33 с квадратными основаниями, причем схематически изображенные зубцы в каждой группе расположены в три ряда. Расстояние D между отдельными рядами зависит от требуемой проницаемости, которая, помимо прочего, зависит от количества и величины отверстий.

Для повышения качества тиснения, зависящего, помимо прочего, от колебаний толщины бумаги, целесообразно тот участок валика, на котором расположены чеканочные элементы, выполнять с меньшим диаметром. Длина L этой зоны 32 несколько больше ширины тонких листов 1. Это опускание S можно выполнять на одном или на обоих валиках для тиснения, причем в последнем случае суммарная величина опускания остается той же.

Валик 14А с углублениями содержит ответные углубления 34 для перфорационных зубцов 33, расположенных на валике 13А с выступами. Углубления 34 не обязательно обратно-конгруэнтны зубцам 33 и могут отличаться от зубцов формой и размерами, как это будет видно из описания фиг. 17.

Валик 13В с выступами на фиг. 4 содержит конические зубцы 35, в то время как валик 14В с углублениями содержит ответные для этих зубцов углубления 36. В остальном исполнение этой пары валиков - такое же, как пары валиков на фиг. 3.

Пара валиков 13С и 14С на фиг. 5 содержит такие же конические зубцы и углубления 35 и 36, как и на фиг. 4, различие же состоит в том, что на каждом из валиков имеется по опущенной зоне, 32 и 32М, причем величины опускания S2 и S3 не обязательно должны быть одинаковы, как в предыдущих примерах.

В варианте осуществления на фиг. 6 валики 13D и 14D не имеют опущенных зон.

Валики 13Е и 14Е на фиг. 7 содержат пирамидальные зубцы/углубления 37 и 38 с треугольными основаниями. На валике 13Е с выступами имеется опущенная зона S1.

Пара валиков 13F и 14F на фиг. 8 содержит сходящиеся на конус зубцы/углубления 35 и 36, причем ни один из валиков не имеет опущенной зоны. Однако, в качестве варианта осуществления, зоны 39, в которых расположены зубцы валика 13F с выступами, приподняты. Причем этот подъем примерно соответствует толщине тонких листов. Прочие части этой пары валиков выполнены аналогично паре валиков 13В и 14В.

Пара валиков 13G и 14G на фиг. 9 - такая же, как пара валиков на фиг. 4, за исключением того, что на обоих этих валиках имеется позиционная маркировка 40, чтобы можно было синхронизировать цикл Р станка и рабочие такты.

Различие пар валиков 13G и 14G на фиг. 9, с одной стороны, и 13Н и 14Н на фиг. 10, с другой, состоит в том, что на паре валиков на фиг. 10 позиционная маркировка 40 нанесена после каждого участка с рядами зубцов.

В паре зубчатых валиков на фиг. 11 валик 13В с выступами - такой же, как и на фиг. 4, в то время как валик 14J с углублениями содержит ответные для зубцов 35 углубления 41, глубина которых меньше высоты зубцов 35.

Пара валиков 13K и 14K на фиг. 12 отличается от пары на фиг. 3 тем, что зубцы 42 имеют не квадратные, а прямоугольные основания. Соответственно, и основания ответных углублений 43 - также прямоугольные.

Если прямоугольники в устройстве на фиг. 12 расположены длинной стороной вдоль продольной оси валика, то прямоугольные зубцы 44 и ответные для них углубления 45 на фиг. 13 расположены длинной стороной перпендикулярно продольной оси. Боковые поверхности как прямоугольных, так и квадратных зубцов могут располагаться и под некоторым углом к продольной оси, который может составлять, например, от 10° до 80°. Прочие части обоих валиков 13L и 14L - такие же, как у предыдущих.

Пара валиков 13М и 14М на фиг. 14 отличается от пары валиков 13F и 14F на фиг. 8 тем, что валик 13М с выступами содержит как приподнятую зону 39, так и опущенную зону S4.

В паре валиков на фиг. 15 валик 14А с углублениями - такой же, как в паре на фиг. 3, и зубцы 33 - тоже такие же, как на валике 13А с выступами. Но на валике 13N с выступами между рядами зубцов имеются напрессованные полосы 46, предназначенные для натяжения тонких листов. Их расположение показано на разрезе на фиг. 16.

На фиг. 17-36 схематически и с большим увеличением показаны в поперечном разрезе взаимодействующие структуры валика с выступами и валика с углублениями. Из этих фигур следует, что углубления валиков с углублениями, соответствующие приподнятым структурам валиков с выступами, не строго обратно-конгруэнтны, а могут в определенных пределах отклоняться от точного соответствия. Чтобы можно было легче охарактеризовать размеры и отклонения от них, на фиг. 17 приведены некоторые углы и данные замеров. При этом зубцы могут быть с квадратными или прямоугольными основаниями, или сходящимися на конус, или зубцами с другими, например, треугольными основаниями.

На фиг. 17 оба валика имеют опущенные зоны, и на валике 13Р1 с выступами показан зубец 33 или 35, противолежащие боковые поверхности которого составляют угол α. Зубцу 33 или 35 соответствует углубление 34 или 36 на валике 13М1 с углублениями, причем противолежащие боковые поверхности углубления составляют угол β, при этом α меньше, чем β. Разница двух углов равна В, высота зубца равна DT, а величина углубления в валике с углублениями равна G. Расстояние между поверхностью зубца и дном углубления равно Е, уменьшения периферии валика с выступами и валика с углублениями составляют S1 и S2.

Размеры элементов, например, следующие:

| высота зубцов | более 0,05 мм, обычно - от 0,2 до 0,4 мм, |

| шаг | более 0,1 мм, обычно - от 0,1 до 4 мм, |

| углы α, β | от 10° до 90°, |

| разность β-α | от 0° до 80°, |

| уменьшение S периферии | от 0,2 до 2 мм, |

причем шаг определяется как расстояние между двумя соседними зубцами.

Как указано выше, эти данные приведены для примера и не должны рассматриваться как ограничительные. В зависимости от применения, могут быть выбраны размеры, большие, а при необходимости - и меньшие приведенных.

На фиг. 18 и 19 весьма схематически и с большим увеличением показан лист 1Е после тиснения; видно, что по краям, где нет перфорационных зубцов или перфорационных углублений, лист несколько спрессован, в то время как внутри рядов зубцов нормальная толщина тонких листов составляет 20-50 мкм. Ободковая бумага может иметь несколько большую толщину. На фиг. 18 валик 13Р2 с выступами расположен внизу, а валик 13М2 - сверху. В варианте, изображенном на фиг. 18, лист перфорируется зубцами 35, в то время как более мелкие зубцы 35S только деформируют лист без перфорации. Эти деформации также способствуют лучшему протоку воздуха, так как лист в местах деформации не прилегает плотно и поэтому лучше пропускает воздух. Кроме того, в примере на фиг. 18 каждый валик имеет свою опущенную зону S1, S2.

В паре валиков на фиг. 19 валик 13Р3 с выступами расположен сверху, а валик 14М3 с углублениями - внизу. Валик 13Р3 с выступами имеет сравнительно сильно опущенную зону S3, так что вне зоны зубцов лист не спрессован. Зубцы 35VS валика с выступами малы в сравнении с прочими зубцами - и таковы же соответствующие им углубления 36VS валика с углублениями, служащие для деформации. Как уже упоминалось, фиг. 18 и 19 - это весьма схематические чертежи.

На фиг. 20А-20D приведены 4 различных примера возможных конфигураций рядов отверстий, причем ряды отверстий 25А идут косо, ряды отверстий 25В выстроены ромбом, ряды отверстий 25С идут перпендикулярно продольной оси сигареты, но не равны по длине, а ряды отверстий 25D тоже идут перпендикулярно продольной оси сигареты, но имеют одинаковую длину. Между рядами отверстий расположены СЗ-зоны.

На каждой из фиг. 21-36 схематически показаны один зубец валика с выступами и одно углубление валика с углублениями, причем попеременно валик с выступами изображается сверху, а валик с углублениями - снизу, и наоборот. Подаваемый лист не является однородным, он структурирован по толщине и, при определенных условиях, может иметь ту или иную поверхность, поэтому, в зависимости от того, расположен ли валик с выступами сверху или снизу, могут возникать различные структуры.

На фиг. 21 показана пара валиков с выступами и углублениями: валик 13.21 с выступами и валик 14.21 с углублениями. Зубец 35.21 и углубление 36.21 имеют свои углы раскрытия α, β, которые в данном примере составляют, каждый, 60°. Оба валика имеют по одной опущенной зоне S1, S2, что обеспечивает возможность равномерного тиснения. Стрелка 1 указывает на поверхность папиросной бумаги. Сумма толщин двух опущенных зон составляет в данном примере 0,02 мм. На фиг. 22 валик с выступами расположен снизу, а валик с углублениями - сверху, вследствие чего воздействие зубцов валика с выступами на бумагу происходит в обратном направлении, то есть снизу.

В паре валиков с выступами и углублениями на фиг. 23 валик Р13.23 с выступами и валик М14.23 с углублениями содержат и тот же зубец 35.21, и то же углубление 36.21, что и в предыдущем примере, но только валик с выступами имеет опущенную зону толщиной 0,02 мм, в то время как валик с углублениями не имеет опущенной зоны. На фиг. 24 валик с выступами и валик с углублениями поменялись местами. В вариантах осуществления на фиг. 21-24 бумажный лист в процессе перфорирования зажимается.

В примерах осуществления на фиг. 25-28 бумажный лист в процессе перфорирования не зажимается. В этом случае сумма толщин опущенных зон, распределенных на оба валика, или толщина опущенной зоны, имеющейся только на одном валике, составляет 0,14 мм. Валик Р13.25 с выступами содержит зубец 35.25, а также углубление 36.25, углы раскрытия α, β которых также составляют по 60°. Вследствие сравнительно большого опущения диаметр отверстия при тех же зубце и углублении меньше, чем в предыдущем примере. Очевидно, что с изменением величины опущения, при прочих равных размерах зубцов, диаметр отверстий может измениться. Различие между фиг. 25 и 26, а также между фиг. 27 и 28 заключается в том, что в одном случае опущенные зоны S4, S5, S6 имеются на обоих валиках, а в другом - только на валике с выступами.

В вариантах осуществления на фиг. 29-32 вновь производится зажим бумаги, так как сумма толщин опущенных зон на обоих валиках или толщина опущенной зоны, выполненной только на одном валике, составляет 0,02 мм. Валик Р13.29 с выступами содержит зубцы 35.29, имеющие при вершине угол α2, равный 45°. Угол раскрытия ответного углубления β=60°. Если в вариантах осуществления ФИГ. 29 и 30 опущенные зоны распределены на оба валика, то в вариантах осуществления на фиг. 31 и 32 опущенная зона имеется только на валике Р13.31 с выступами, в то время как валик М14.31 с углублениями не имеет опущенной зоны.

В следующих примерах осуществления на фиг. 33-36, в которых, подобно примерам осуществления по фиг. 25-28, толщина опущенных зон составляет сравнительно большую величину 0,14 мм, бумага не зажимается. В примерах осуществления на фиг. 33 и 34 валик Р13.33 с выступами содержит зубец 35.33, боковые поверхности которого могут составлять угол от 40° до 90°, в то время как угол раскрытия β ответного углубления составляет 60°. И в этой группе примеров опущенные зоны в примерах на фиг. 33 и 34 распределены на оба валика, а в примерах на фиг. 35 и 36 опущенная зона имеется только на валике с выступами. Прочие размеры - те же.

Из-за очень высокой стоимости изготовления пар валиков с выступами и углублениями методами механической обработки или травления, применение этих валиков в промышленности весьма ограниченно. Вообще, такие системы используются при изготовлении единичных или специальных изделий. Кроме того, обычные системы валиков с обратно-конгруэнтными структурами выступов и углублений, помимо прочего, имеют тот гравировальный недостаток, что лист, в частности, после тиснения рядными структурами оказывается искажен в поперечном направлении, и это сильно затрудняет дальнейшую обработку на станке.

Исходя из вышеприведенного описания, для существенного повышения возможностей и качества тиснения, и прежде всего для применения в режиме реального времени, в первую очередь требуется, чтобы можно было изготавливать поверхностные структуры валиков, в частности валиков с углублениями, в большем числе вариантов, рациональнее и, главное, точнее. Но если, в соответствии с уровнем техники, методами травления или механической обработки можно ценой больших затрат обеспечить точность, то о рациональном и, тем самым, более быстром изготовлении валиков с выступами и углублениями в большом числе вариантов перфорирующих элементов этого сказать нельзя.

Далее, имеется потребность в принятии таких мер по снижению создаваемых обратно-конгруэнтными структурами повышенных поперечных напряжений в тисненом листе, чтобы эти напряжения уже не затрудняли дальнейшую обработку.

Решение заключается в том, чтобы поверхностные структуры валиков одного комплекта формировались независимо друг от друга, т.е. не по такой схеме, когда вначале формируют валик с выступами, а затем физически зависимо от него формируют валик с углублениями. На сегодняшний день, при требуемых параметрах точности и времени изготовления, представляется предпочтительным осуществлять это с использованием подходящей лазерной установки, которая позволяет независимо друг от друга, рационально, точно и, главное, в большом числе вариантов изготавливать не только валики с выступами, но и валики с углублениями.

Лазерная установка может, например, содержать лазер с устройством отклонения, световодом и акустооптическими или электрооптическими модуляторами - или многогранным зеркалом. Устройство отклонения, фокусирующая оптика и отклоняющее зеркало образуют гравировальный узел, который может линейно смещаться вдоль оси X. Но может быть предусмотрено смещение по оси X всей лазерной установки. Привод приводит заготовку во вращение. Сочетание линейного смещения гравировального узла и вращения заготовки дает винтовую линию с постоянным шагом, что позволяет проводить равномерную обработку.

Использование устройства отклонения, которое может, например, содержать один или несколько делителей луча, а также электрооптические или акустооптические модуляторы - или одно или несколько многогранных зеркал, позволяет разделить исходный лазерный луч на два или несколько лазерных лучей, одновременно оставляющих несколько следов, но разнесенных друг от друга на такое расстояние, что они друг другу не мешают. Кроме того, временной промежуток между приходами отдельных импульсов может быть выбран настолько большим, чтобы не возникало термической перегрузки.

Использование короткоимпульсных лазеров, длительность импульсов которых лежит в интервале от 10 фемтосекунд до 100 пикосекунд, позволяет сконцентрировать энергию в очень короткий промежуток времени, так что становится возможен так называемый «холодный съем», при котором материал очень быстро испаряется без неприемлемого разогрева окружающего материала. При этом удается практически полностью избежать нежелательного жидкого состояния материала, оставляющего кромки лунок и брызги. Желательные структуры создаются на компьютере, управляющем лазерной установкой, так что не имеет значения, создается ли поверхностная структура для валика с выступами или для валика с углублениями. В качестве материала валиков или их поверхности используется подходящая сталь, твердый сплав или керамика.

На фиг. 37 и 38 показаны два различных корпуса, в которых размещается пара валиков для тиснения. На фиг. 37 показан корпус 50, в котором размещены валик 13K с выступами и валик 14K с углублениями. Валики 13K и 14K для тиснения имеют, соответственно, зубцы 42 и углубления 43 по фиг. 12, как это видно из фиг. 37А. В этом примере каждый из валиков содержит опущенную зону. Корпус 50 имеет две продольных стенки 51 и две поперечных стенки 52А и 52В, причем в каждой из продольных стенок имеется окно 53. Для закрепления/демонтажа нижний валик для тиснения, в данном случае валик 14K с углублениями, вставляется/вынимается через соответствующее отверстие в поперечной стенке 52А, и конец его оси опирается с возможностью вращения в другой поперечной стенке 52В. Опора в виде игольчатого подшипника или шарикоподшипника общеизвестна.

Валик 13 с выступами вставляется через заднее, не видное на фиг. окно 53 и закрепляется в точно выверенном положении. На фиг. 37 этот способ крепления символически представлен в виде винта 54. Так как речь идет о паре валиков с выступами и углублениями, зубцы и углубления которых взаимно соответствуют друг другу, оба валика должны быть смонтированы в корпусе очень точно относительно друг друга.

Одно из средств юстировки в направлении продольных осей валиков выполнено так: на одном из валиков, в данном случае на валике с углублениями, выполняются два очень точно обработанных котировочных кольца 55, а на втором валике - точное срединное кольцо 56, входящее между двух колец 55. Таким образом может быть достигнуто очень точное выставление обоих валиков в продольном направлении. Одна из возможностей юстировки в радиальном направлении заключается в точном изготовлении зубчатых колес 31 и 32, которое позволяет достичь очень точного радиального позиционирования.

На корпусе расположен пневматический блок 59, который управляется для точной установки давления и зависящего от него расстояния между валиками. Неприводной валик - в данном случае верхний - опирается на своей оси так, что возможно изменение положения оси по всем трем координатам. Это позволяет достичь точного соответствия в расположении зубцов и углублений. Далее, на фиг. виден соединительный фланец 58 оси нижнего валика; через этот фланец осуществляется привод нижнего валика.

В варианте осуществления на фиг. 38 корпус, валики для тиснения и пневматический блок - такие же, так же осуществляется и опирание нижнего валика, т.е. валика с углублениями. Различие этих двух вариантов осуществления состоит в опирании верхнего валика, в данном случае валика 13 с выступами, причем это опирание показано весьма схематично. Оба конца оси 57 верхнего валика 13 вставляются, по чертежу - сзади, в соответствующие выемки 60 двух держателей 61 и там закрепляются. Держатели могут сдвигаться по их длине с целью выставления расстояния между валиками. Это схематически представлено установочными винтами 62. И в этом случае верхний валик может опираться так, что его ось может перемещаться по трем измерениям. Как уже упоминалось, валики можно поменять местами, т.е. валик с выступами может располагаться снизу и быть приводным, а валик с углублениями - располагаться сверху. Такая перемена мест валиков также соответствует изображениям на фиг. 21-36.

1. Устройство для тиснения и перфорирования тонких листовых материалов для табачных изделий, содержащее пару валиков для тиснения, причем один из валиков для тиснения содержит зубцы для перфорирования листов, отличающееся тем, что контрваликом к валику (13) для тиснения, имеющему перфорационные зубцы (33, 35, 37, 42, 44), является матричный валик (14), имеющий углубления (34, 36, 38, 41, 43, 45), соответствующие зубцам пуансонового валика (13), причем оба валика для тиснения размещены в перфорационном приспособлении (5), причем ус