Композиционные материалы из термореактивной смолы, содержащие межслойные повышающие ударопрочность частицы

Иллюстрации

Показать всеИзобретение относится к смоляной системе, которую применяют для получения литых или формованных структурных материалов, к композитному материалу и способу его получения. Смоляная система содержит следующие компоненты: (i) термореактивную смолу, содержащую, по меньшей мере, одну трехфункциональную эпоксидную смолу и, по меньшей мере, одну четырехфункциональную эпоксидную смолу, (ii) термопластичные частицы полиамида, имеющие температуру плавления TPA; и (iii) один или больше отверждающих агентов. Смоляная система не содержит эпоксидную смолу с функциональностью менее трех. Исходные компоненты смоляной системы выбирают таким образом, чтобы загустевание эпоксидной матрицы во время цикла отверждения смоляной системы происходило при температуре загустевания TGEL на уровне или ниже TPA. Смоляную систему отверждают при температуре TC в диапазоне от 170 до 190°С, и все частицы термопласта имеют температуру плавления TPA не выше температуры отверждения TC. Способ получения композитного материала заключается в том, что получают смоляную систему и объединяют ее с армирующими волокнами. Затем проводят отверждение системы при температуре в диапазоне от 170 до 190°С при скорости изменения отверждения RCR в диапазоне от 0,05 до 3,0°С/мин. Изобретение позволяет получить композитный материал, содержащий термопластичные частицы, повышающие ударопрочность, и обладающий улучшенными характеристиками сжатия в условиях повышенной температуры и влажности, а также уменьшить или устранить образование микротрещин во время отверждения. 3 н. и 11 з.п. ф-лы, 8 ил., 7 табл., 4 пр.

Реферат

Настоящее изобретение касается композитных материалов, содержащих термопластичные межслойные повышающие ударопрочность (ILT) частицы для обеспечения стабилизации структуры и уменьшения или устранения образования микротрещин во время отверждения.

УРОВЕНЬ ТЕХНИКИ

Композитные материалы, содержащие армированные волокнами термореактивные смолы, давно используются при производстве несущих нагрузку компонентов, подходящих для применения в транспортных средствах (включая аэрокосмические, авиационные, морские и наземные транспортные средства) и в строительстве. Термореактивные материалы, такие как отвержденные эпоксидные смолы, известны своей термической и химической стойкостью. Они также демонстрируют хорошие механические свойства, но часто не обладают ударопрочностью и склонны к высокой хрупкости. Это особенно выражено при повышении их плотности сшивания или повышении функциональности мономера до показателя более двух.

Для высокоэффективного применения композитный материал, содержащий непрерывную смоляную матрицу и непрерывные армирующие волокна, как правило, применяют в форме предварительно пропитанного материала, в котором армирующие волокна предварительно пропитаны регулируемым количеством неотвержденной смолы и который является подходящим для формования и отверждения в готовую композитную деталь. Армирующие волокна могут быть как ткаными в виде многонаправленного полотна, так и ориентированными параллельно в виде однонаправленной (UD) ленты. В аэрокосмической промышленности предварительно пропитанным материалам отдают предпочтение в качестве материалов, несущих критическую нагрузку, включая, помимо прочих, материалы для крыльев или фюзеляжа, которые одновременно требуют высокой удельной прочности, сопротивления ударной нагрузке и стойкости к повреждениям.

В целом механические характеристики отвержденного композита зависят от отдельных свойств армирующего волокна и смоляной матрицы и взаимодействия между этими двумя компонентами. Содержание смолы также является важным фактором.

Механические характеристики систем предварительно пропитанных материалов, как правило, измеряют с учетом прочности на растяжение (прочность на разрыв с открытым отверстием (ОНТ)), характеристик сжатия (прочность на сжатие с открытым отверстием (ОНС)), сопротивления ударной нагрузке (прочность на сжатие после удара (CSAI)) и стойкости к повреждениям (GI/IIC: межслойная вязкость при разрушении в режиме I и режиме II соответственно).

Другим важным свойством систем предварительно пропитанных материалов являются их характеристики сжатия в условиях повышенной температуры и влажности (прочность на сжатие с открытым отверстием в условиях повышенной температуры и влажности (HW-OHC)), под которыми следует понимать способ снижения ОНС-прочности при повышенных температурах после длительного воздействия влаги. ОНС-прочность существующих систем предварительно пропитанных материалов, как правило, является достаточно неизменной при температуре ниже комнатной (например, от комнатной температуры (21°С) до приблизительно -55°С), но может существенно ухудшаться при повышенных температурах (например, 70°С) при насыщении влагой.

Во многих случаях применения желательным является максимальное повышение прочности на растяжение. К сожалению, повышение ОНТ-прочности обычно сопровождается снижением ОНС-прочности и, в частности, HW-OHC-прочности, которая является ключевой расчетной величиной в аэрокосмической области. Подобным образом повышение HW-OHC-прочности обычно сопровождается снижением ОНТ-прочности, но, что более важно, оно, как правило, отрицательно сказывается на сопротивлении ударной нагрузке (CSAI) и/или стойкости к повреждениям (GI/IIC), которые являются ключевыми требованиями в отношении важнейших для полета деталей в аэрокосмической области.

С целью улучшения характеристик CSAI и GI/IIC систем предварительно пропитанных материалов в последние несколько десятилетий применяют два главных принципа: повышение собственной ударопрочности смолы и повышение ударопрочности межслойной области.

Для улучшения собственной ударопрочности смолы уже много лет применяют добавление каучука и/или термопласта к составу смолы. Например, в документах US 3926904 и US 4500660 описывается, что функционализированные бутадиенакрилонитрильные каучуки являются эффективными повышающими ударопрочность агентами для систем эпоксидных смол. Было продемонстрировано, что эти каучуки являются первоначально растворимыми в системах неотвержденных эпоксидных смол и подвергаются RIPS (вызванному реакцией разделению фаз) во время отверждения для образования in situ богатых каучуком частиц в отвержденных системах. Хотя эти каучуки проявили свою эффективность в качестве повышающих ударопрочность агентов, они, как правило, снижали HW-OHC-прочность предварительно пропитанных материалов, что ограничивает их применение в аэрокосмической области.

В качестве альтернативы в документе US 4656207 описывается, что термопласты, такие как полиэфирсульфоны, могут выгодно применяться вместо вышеупомянутых каучуков для повышения ударопрочности систем эпоксидных смол без значительной потери эффективности в условиях повышенной температуры и влажности. Таким образом, эти термопласты становятся предпочтительными повышающими ударопрочность агентами для систем эпоксидных смол, предназначенных для применения в аэрокосмической области. Подобно вышеупомянутым каучукам, эти термопласты являются первоначально растворимыми в неотвержденных эпоксидных смолах и впоследствии подвергаются RIPS во время отверждения.

В отношении целевого повышения ударопрочности самой межслойной области в документе US 3472730 раскрывается, что прослаивание слоев армирующего волокна системой усиленной каучуком смолы может значительно улучшить сопротивление предварительно пропитанных материалов ударной нагрузке. Авторы Hirschbuehler et al. также указывают в документе US 4539253, что ключевой аспект для достижения высокого сопротивления ударной нагрузке состоит в поддержании целостности этого отдельного межслойного слоя (также обычно называемого прокладочным слоем). Hirschbuehler et al. раскрывают, что легкие непрерывные или прерывистые волокнистые полотна или сетки могут применяться для контролирования целостности этой межслойной области, что обеспечивает предварительно пропитанные материалы со значительно улучшенным сопротивлением ударной нагрузке и стойкостью к повреждениям.

Однако применение каучука в качестве повышающего ударопрочность агента в межслойном слое значительно воздействовало на эффективность в условиях повышенной температуры и влажности.

В документах US 4783506 и US 4999238 раскрывается еще один подход к повышению сопротивления ударной нагрузке путем включения неплавких частиц каучука диаметром от 10 до 75 микрон в межслойной области. Эти частицы каучука были достаточно крупными для отфильтровывания на поверхности слоя армирующих волокон во время изготовления предварительно пропитанных материалов. Хотя они и были неплавкими, они были способны к набуханию в смоле. В документах US 5266610 и US 6063839 раскрываются частицы каучука со структурой ядро/оболочка для тех же целей.

Evans et al. в документе US 4604319 продемонстрировали, что путем концентрирования термопласта в межслойном слое вместо каучука в качестве повышающего ударопрочность агента сопротивление ударной нагрузке может быть улучшено без существенного воздействия на эффективность в условиях повышенной температуры и влажности. В соответствии с этой идеей Evans et al. раскрывают применение термопластичного межслойного слоя, причем последний необязательно содержит до 40% по массе системы модифицирующей термореактивной смолы. Термопласт может быть выбран из ряда конструкционных термопластов, таких как полиамид, полиимид или полиэфирный имид. Кроме того, Evans et al. также раскрывают возможное применение армирующих добавок в термопластичном межслойном слое, таких как сетка, рубленые волокна и микрочастицы.

В документе US 5276106 раскрывается применение растворимых частиц термопласта, которые большей частью остаются нерастворимыми при температурах изготовления предварительно пропитанного материала, однако впоследствии растворяются в смоляную систему при температурах отверждения. Эти частицы являются достаточно крупными для отфильтровывания на поверхности армирующих волокон во время изготовления, и их растворение, которое происходит во время отверждения, обогащает прокладочный слой в термопласте. Применение термопласта в форме частиц вместо прокладочного слоя обеспечивает значительное улучшение клейкости и формования. Эти частицы термопласта могут быть выбраны из ряда аморфных термопластов, обладающих Tg свыше 140°С, таких как полиэфирсульфон или полиэфирный имид.

В документе US 4957801 Maranci et al. раскрывают применение нерастворимых частиц термопласта. Частицы термопласта составляют от 20% до 80% по объему межслойной области и характеризуются диаметром от 2 до 100 микрон. Эти частицы остаются нерастворимыми во время цикла изготовления и отверждения предварительно пропитанного материала и являются достаточно крупными для отфильтровывания на поверхности слоя армирующих волокон. Нерастворимость этих частиц термопласта способствует поддержанию целостности отдельного межслойного слоя для достижения дополнительного сопротивления ударной нагрузке. Эти частицы термопласта могут быть выбраны из ряда конструкционных термопластов, таких как полиэфирсульфон, полиамид или полиимид.

В документе US 5242748 Folda et al. раскрывают применение полиимида, который должен оставаться нерастворимым при температуре обработки, однако должен набухать или частично растворяться при температуре отверждения, одновременно сохраняя определенную целостность. Folda et al. раскрывают, что при отсутствии набухания или частичного растворения или при полном растворении, как было предложено Turpin в документе US 4954195, достигается лишь небольшое повышение сопротивления ударной нагрузке.

В документе WO 2010/136772 Baidak et al. раскрывают применение частиц частично сшитого полиэфирсульфона для улучшения контроля над набуханием и частичным растворением частиц термопласта при сохранении целостности частиц во время отверждения.

Частицы полиамида также исследовались на повышение ударопрочности. В документе US 5028478 раскрывается применение аморфных прозрачных частиц полиамида. В документах US 5169710 и US 5268223 Qureshi et al. раскрывают применение частиц пористого полиамида. В документе US 7754322 раскрывается применение смеси неаморфных частиц полиамида, одни из которых имеют температуру плавления, превышающую температуру отверждения, а другие имеют температуру плавления на уровне или ниже температуры отверждения.

В документе US 5087657 Qureshi et al. раскрывают применение частиц термопласта полифениленового эфира. Однако опыт показал, что эти частицы термопласта склонны к образованию микротрещин, что значительно ограничивает их применимость.

Микротрещины могут возникать внутри термопласта или на границах между термореактивной смоляной матрицей и термопластичным компонентом смоляной системы (т.е. в местах расслоения между матрицей и термопластичным доменом). Стойкость к образованию микротрещин является еще одним ключевым свойством предварительно пропитанных материалов. Образование микротрещин может быть связано со сниженным сопротивлением усталости и сниженным гидродинамическим сопротивлением, поскольку наличие микротрещин увеличивает пути просачивания, например, для влаги или растворителя.

Еще одним важным свойством систем предварительно пропитанных материалов является их "неактивная пригодность", которая иногда сводится к "манипуляционной неактивной пригодности" и "механической неактивной пригодности". Манипуляционная неактивная пригодность означает период времени, в течение которого неотвержденный предварительно пропитанный материал может храниться при комнатной температуре (около 21°С) и сохранять достаточную клейкость. "Клейкость" неотвержденного предварительно пропитанного материала служит мерой способности неотвержденного предварительно пропитанного материала приклеиваться к такому же материалу и к поверхностям формы и является важным фактором во время операций укладки и формования, при которых предварительно пропитанные материалы формуют в ламинаты, которые впоследствии отверждают для образования части композита. Механическая неактивная пригодность означает период времени, в течение которого неотвержденный предварительно пропитанный материал может храниться при комнатной температуре (около 21°С) и сохранять достаточную текучесть, позволяющую изготавливать части композита приемлемого качества.

Стандартным и предпочтительным отверждающим агентом в предварительно пропитанных материалах на эпоксидной основе для высокоэффективного применения в аэрокосмической области является 4,4'-диаминодифенилсульфон (DDS), который одновременно обеспечивает хорошую ОНТ-прочность и высокие характеристики CSAI и GI/IIC относительно других отверждающих агентов, а также надлежащую неактивную пригодность.

Хотя некоторые традиционные системы предварительно пропитанных материалов, содержащие кристаллические частицы полиамида, способны одновременно повышать сопротивление ударной нагрузке (CSAI) и стойкость к повреждениям (GI/IIC), это отрицательно влияет на характеристики сжатия в условиях повышенной температуры и влажности (ОНС-прочность). Другие системы предварительно пропитанных материалов обладают оптимизированными характеристиками сжатия (ОНС-прочность) за счет сопротивления ударной нагрузке (CSAI) и стойкости к повреждениям (GI/IIC). В традиционных смоляных системах оказалось чрезвычайно трудно одновременно оптимизировать эти аспекты. Существует потребность в максимальном улучшении характеристик сжатия без ущерба по меньшей мере для CSAI и предпочтительно без ущерба для CSAI и GI/IIC.

Другой проблемой традиционных смоляных систем, содержащих кристаллические частицы полиамида, является степень зависимости механических характеристик от скорости изменения температур, применяемой во время отверждения. В частности, авторы изобретения наблюдали, что механические характеристики, структура и образование микротрещин в таких системах в значительной степени зависят от скорости отверждения, применяемой во время изготовления ламинатов из предварительно пропитанного материала. Такая зависимость от температуры является большим недостатком, в частности для больших конструкций, и этот недостаток устойчивости при обработке сильно ограничивает применение таких частиц в качестве межслойных повышающих ударопрочность агентов в традиционных предварительно пропитанных материалах, несмотря на привлекательность таких частиц ILT с точки зрения улучшения CSAI и GI/IIC. Существует большая потребность в обеспечении смоляной системы, которая затвердевает по сути одинаково во всем диапазоне скоростей изменения температур.

Таким образом, предварительно пропитанные материалы, обладающие отличным или улучшенным сопротивлением ударной нагрузке и стойкостью к повреждениям в сочетании с отличными или улучшенными характеристиками сжатия, представляют прогресс в данной области, в частности при возможности поддержания структуры, необходимой для достижения этих характеристик, в широких пределах условий обработки, что устраняет потребность в неосуществимой степени контроля во время изготовления детали, а также обеспечивает надежность характеристик. Такие улучшенные предварительно пропитанные материалы могут быть быстро внедрены в производство, в частности в аэрокосмической области, вытесняя нынешние менее надежные системы предварительно пропитанных материалов.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

На ФИГ. 1 представлены ДСК-термограммы, показывающие заметное влияние наличия эпоксидной смолы m-TGAP на пик плавления частиц полиамида.

ФИГУРЫ 2 и 3 представляют собой изображения, полученные путем оптической микроскопии, показывающие поперечные сечения композиционных ламинатов, изготовленных в соответствии с примером.

ФИГУРЫ 4А, 4В, 5А, 5В, 6А, 6В, 7А, 7В представляют собой полученные путем оптической микроскопии изображения, показывающие поперечные сечения композиционных ламинатов, изготовленных в соответствии с другим примером.

На ФИГ. 8 представлены профили вязкости (сплошные линии) и ДСК-термограммы (пунктирные линии) для трех смол, изготовленных в соответствии с другим примером.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Цель настоящего изобретения состоит в обеспечении композиционного материала, обладающего отличными или улучшенными характеристиками сжатия (ОНС-прочность), в частности ОНС-прочности, в условиях повышенной температуры и влажности, без значительного ущерба для характеристик CSAI и/или GI/IIC, в частности с уменьшением или устранением образования микротрещин в межслойной области.

Еще одна цель настоящего изобретения состоит в обеспечении композиционного материала, обладающего отличными или улучшенными характеристиками CSAI при отличных или улучшенных характеристиках GI/IIC без значительного ущерба для характеристики сжатия (ОНС-прочность), в частности ОНС-прочности, в условиях повышенной температуры и влажности, в частности с уменьшением или устранением образования микротрещин в межслойной области.

Таким образом, еще одна цель настоящего изобретения состоит в обеспечении композиционного материала, обладающего отличными или улучшенными характеристиками CSAI при отличных или улучшенных характеристиках GI/IIC в сочетании с отличными или улучшенными характеристиками сжатия (ОНС-прочность), в частности ОНС-прочности, в условиях повышенной температуры и влажности, в частности с уменьшением или устранением образования микротрещин в межслойной области.

Еще одна цель настоящего изобретения состоит в обеспечении смоляной системы, содержащей частицы ILT, которая способна обеспечивать механические характеристики, при которых уменьшается или устраняется зависимость от скорости изменения температур, обычно применяемой во время отверждения.

Соответственно, настоящее изобретение обеспечивает смоляную систему, содержащую:

(i) исходный компонент термореактивной смолы, содержащий одну или больше многофункциональных эпоксидных смол в качестве исходного(ых) материала(ов) с функциональностью по меньшей мере три, причем вышеупомянутый(е) исходный(е) компонент(ы) предпочтительно выбраны из трехфункциональной эпоксидной смолы и/или четырехфункциональной эпоксидной смолы в качестве исходного материала;

(ii) компонент из термопластичных частиц, содержащий частицы полиамида, имеющие температуру плавления TPA; и

(iii) один или больше отверждающих агентов,

причем вышеупомянутый смоляной исходный компонент, вышеупомянутые термопластичные частицы и вышеупомянутый отверждающий агент выбирают таким образом, чтобы загустевание эпоксидной матрицы во время цикла отверждения смоляной системы происходило при температуре загустевания TGEL на уровне или ниже TPA.

Таким образом, для смоляной системы, которая является термоотверждаемой при температуре отверждения TC, которая достигается при скорости изменения отверждения RCR, загустевание эпоксидной матрицы во время цикла отверждения происходит при температуре загустевания TGEL на уровне или ниже TPA, в частности для значений скорости изменения отверждения RCR до приблизительно 3,0°С/мин (в частности, до приблизительно 2,5°С/мин, в одном варианте реализации - до приблизительно 2,0°С/мин и, в частности, в диапазоне от 0,05°С/мин до 3,0°С/мин, в частности в диапазоне от 0,05°С/мин до 2,5°С/мин, в одном варианте реализации - в диапазоне от 0,05°С/мин до 2,0°С/мин), в частности, для температур отверждения TC в диапазоне от 140°С до 200°С (в частности, от 160°С до 195°С, более предпочтительно - от 170°С до 190°С). Предпочтительно скорость изменения отверждения RCR составляет по меньшей мере около 0,1°С/мин, предпочтительно - по меньшей мере около 0,5°С/мин. Предпочтительно загустевание эпоксидной матрицы во время цикла отверждения смоляной системы происходит при температуре загустевания TGEL ниже уровня TPA.

Конкретная комбинация компонентов в смоляной системе согласно настоящему изобретению обеспечивает стабилизацию структуры и стойкость к образованию микротрещин, которая неожиданно оказалась нечувствительной к скорости изменения температур во время отверждения (которое применяют, например, во время изготовления деталей). Таким образом, смоляные системы согласно настоящему изобретению обеспечивают возможность обработки как при высоких, так и при низких скоростях изменения отверждения (и, в частности, при вышеуказанных скоростях изменения отверждения RCR), таким образом, обеспечивая устойчивость при обработке.

В частности, было обнаружено, что комбинация высокосшитой эпоксидной смоляной матрицы с отверждающим агентом относительно высокой химической активности снижает или устраняет зависимость межслойной структуры от скорости изменения температур, таким образом, чтобы стабилизировалась и сохранялась частичная структура (которая в данном случае касается механической целостности и формы частиц) полиамидных частиц ILT, и снижает или устраняет образование микротрещин, даже при отверждении с высокой скоростью нагрева (например, до приблизительно 3,0°С/мин).

Комбинация высокосшитой эпоксидной смоляной матрицы с отверждающим агентом относительно высокой химической активности способствует загустеванию смоляной матрицы до какого бы то ни было расплавления полиамидных частиц во время отверждения, что авторы изобретения считают ключевым механизмом стабилизации структуры частиц и снижения/устранения образования микротрещин, даже при высоких скоростях изменения температур. Таким образом, применение отверждающего агента с относительно высокой химической активностью в сочетании с составом высокосшитой системы позволяет достичь цели настоящего изобретения.

Содержащие частицы смоляные системы согласно настоящему изобретению сохраняют отличные механические характеристики в отношении CSAI и GI/IIC, одновременно обеспечивая улучшенные характеристики ОНС, в частности HW-OHC, и снижая или устраняя зависимость от скорости изменения температур во время отверждения, таким образом, обеспечивая значительное преимущество в устойчивости при обработке в отношении структуры и образования микротрещин.

Согласно общепринятому в данной области значению термина температура загустевания TGEL (здесь также указываемая как температура гелеобразования или точка гелеобразования) является температурой, при которой вязкость смоляной системы стремится к бесконечности, и может определяться при помощи динамической реологии. В предпочтительном варианте реализации настоящего изобретения термин "температура загустевания" TGEL рассматривается как температура, при которой вязкость смоляной системы достигает 1000 Па⋅с. На молекулярном уровне загустевание означает возникновение сшитой сетки, и термореактивная смола теряет способность к текучести при показателе, превышающем ее точку гелеобразования. Кинетика загустевания зависит от функциональности, химической активности и стехиометрии реагентов и может модулироваться по температурному профилю цикла отверждения. Таким образом, например, повышение функциональности эпоксидной смолы в качестве исходного материала повышает плотность сшивания, что, как правило, приводит к более раннему загустеванию при прочих равных факторах. Подобным образом повышение стехиометрии отверждающего агента относительно количества эпоксидной смолы в качестве исходного материала (например, от 0,9 до 1,0), как правило, ведет к более раннему загустеванию. Макроскопическим результатом загустевания является быстрое приближение к бесконечной вязкости, и эта вязкость может измеряться для определения точки гелеобразования. При динамическом реологическом измерении точка гелеобразования представляет собой точку перехода между вязким (G'') и упругим (G') показателями. Таким образом, G''/G'>1 определяет вязкий (жидкий) характер; точка гелеобразования определяется как тангенс угла потерь (tan δ)=G''/G'=1; и G''/G'<1 определяет упругий (твердый) характер.

Термопластичный компонент в форме частиц

Смоляные системы согласно настоящему изобретению позволяют достигать высокой местной концентрации частиц термопласта в межслойной области, таким образом, повышая ударопрочность ламината из предварительно пропитанного материала. Частицы могут быть обнаружены при помощи сканирующей электронной микроскопии (SEM) или оптической микроскопии.

Комбинация компонентов в смоляной системе согласно настоящему изобретению способствует загустеванию смоляной матрицы до расплавления термопластичных частиц полиамида, даже при высоких скоростях изменения отверждения. Описываемые авторами частицы термопласта для применения в смоляных системах согласно настоящему изобретению остаются нерастворимыми в эпоксидной смоляной матрице во время цикла отверждения и сохраняют свою первоначальную частичную структуру, которая повышает ударопрочность и стойкость к повреждениям термореактивной смолы и композиционного материала. Частицы сохраняют свою механическую целостность во время смешивания, отверждения и в процессе обработки смолы и предварительно пропитанного материала. Предотвращение коалесценции расплавленных полиамидных частиц в эпоксидной матрице снижает или устраняет образование микротрещин на границе раздела частиц/матрицы. Кроме того, сохранение отдельных частиц полиамида вместо непрерывной фазы или сетки коалесцированного полиамида обеспечивает преимущество отвержденной смолы с точки зрения эффективности в условиях повышенной температуры и влажности.

Количество частиц термопласта в смоляной системе предпочтительно находится в диапазоне от приблизительно 2,5 до приблизительно 30 масс. %, более предпочтительно - в диапазоне от приблизительно 5 до приблизительно 25 масс. %, относительно общей массы смоляной системы (т.е. общей массы термореактивной(ых) смол(ы) в качестве исходного(ых) материала(ов), частиц ILT термопласта, отверждающего(их) агента(ов) и любого(ых) необязательного(ых) дополнительного(ых) повышающего(их) ударопрочность агента(ов)).

Частицы термопласта, применяемые в смоляной системе, предпочтительно имеют средний размер частиц от приблизительно 2 до приблизительно 75 мкм, предпочтительно от приблизительно 5 до приблизительно 50 мкм и, как правило, предпочтительно от приблизительно 10 до приблизительно 30 мкм.

Термопластичные частицы полиамида соответствующим образом получают из алифатического полиамида, выбранного из полимеров полиамида-n и полиамида-n,m, где n и m независимо выбраны из 10, 11 или 12. Таким образом, полиамид предпочтительно выбран из полиамида-10, полиамида-10,10, полиамида-11, полиамида-11,11, полиамида-12, полиамида-12,12 и полиамида-10-12, более предпочтительно полиамида-11, полиамида-12, полиамида-10,10 и полиамида-10,12. В предпочтительном варианте реализации полиамид выбран из полиамида-10,10 и полиамида-12, в частности полиамида-12. В одном варианте реализации лишь один тип полиамида из приведенного выше списка присутствует в термопластичном полиамидном компоненте в форме частиц. Предпочтительно вышеупомянутый термопластичный полиамидный материал является единственным термопластичным полиамидом, присутствующим в термопластичном полиамидном компоненте в форме частиц.

Алифатические полиамиды, применяемые согласно настоящему изобретению, обладают улучшенной чувствительностью к влаге, например, относительно имеющих более высокую точку плавления полиамида-6, полиамида-6,6, полиамида-6,10 и полиамида-6,12. Однако полиамиды, применяемые согласно настоящему изобретению, обычно имеют более низкую эффективную температуру плавления по сравнению с полиамидом-6, полиамидом-6,6, полиамидом-6,10 и полиамидом-6,12, и эти более низкие эффективные температуры плавления перекрывают диапазон температур отверждения, которые обычно применяются для эпоксидных смол, что в результате может приводить к коалесценции полиамида в эпоксидной смоляной матрице во время цикла отверждения и образованию непрерывной или полунепрерывной полиамидной сетки в пределах смоляной матрицы. Как было замечено выше, авторы изобретения наблюдали, что такая структура в результате приводит к образованию микротрещин и является неблагоприятной для характеристик сжатия в условиях повышенной температуры и влажности. Однако авторы настоящего изобретения обнаружили, что благоприятные свойства этих полиамидов могут использоваться путем содействия загустеванию эпоксидной матрицы перед любым расплавлением полиамида во время цикла отверждения, что позволяет сохранять частичную структуру. Авторы изобретения считают, что сразу после того, как смоляная матрица достигает точки гелеобразования во время цикла отверждения, жесткая структура смоляной матрицы в существенной мере ограничивает расширение частиц полиамида после расплавления при температурах, превышающих точку гелеобразования, что впоследствии наблюдается во время цикла отверждения. Таким образом, во время фазы охлаждения цикла отверждения охлаждение расплавленного полиамида не приводит к усадке отдельных полиамидных фаз, что в других условиях привело бы к образованию микротрещин или полостей на границах полиамида/эпоксида.

Кроме того, полиамиды, применяемые согласно настоящему изобретению, в результате обеспечивают композиционные материалы с превосходными характеристиками сжатия, стойкости к повреждениям и сопротивления ударной нагрузке (CSAI), например, относительно полиамида-6 (который характеризуется гораздо более высокой точкой плавления).

Молекулярная масса полиамида, как правило, находится в диапазоне от приблизительно 2000 до приблизительно 60000 г/моль, предпочтительно в диапазоне от приблизительно 5000 до приблизительно 50000 г/моль.

Температура плавления (TPA) частиц полиамида предпочтительно составляет по меньшей мере приблизительно 160°С, предпочтительно по меньшей мере приблизительно 165°С и предпочтительно не более чем приблизительно 200°С. В предпочтительном варианте реализации температура плавления (TPA) частиц полиамида составляет не менее чем на 30°С ниже номинальной температуры отверждения, предпочтительно не менее чем на 20°С ниже номинальной температуры отверждения, предпочтительно не менее чем на 10°С ниже номинальной температуры отверждения. Предпочтительно температура плавления (TPA) частиц полиамида составляет не более чем на 20°С выше номинальной температуры отверждения и в одном варианте реализации не выше номинальной температуры отверждения. Предпочтительно все частицы термопласта в смоляной системе имеют температуру плавления (TPA), которая составляет не более чем на 20°С выше номинальной температуры отверждения и в одном варианте реализации не выше номинальной температуры отверждения.

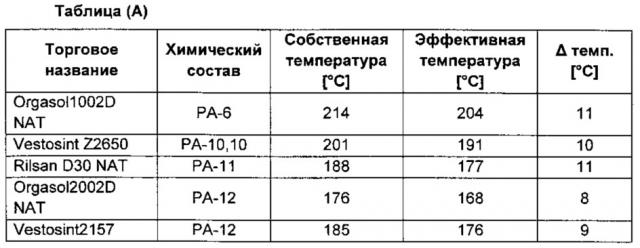

В контексте данного описания термин "температура плавления (TPA) полиамида" означает эффективную температуру плавления, которая в данном случае определяется как выраженная в градусах Цельсия позиция эндотермического пика плавления, присутствующего на ДСК-термограмме (полученной при 10°С/мин в атмосфере азота) 25 масс. % смеси полиамида в мета-замещенном триглицидиламинофеноле (m-TGAP; реализуется на рынке как Araldite® MY0610 от Huntsman). Это измерение TPA поясняется на ФИГ. 1. Таким образом, специалистам в данной области станет понятно, что эффективная температура плавления отличается от собственной температуры плавления Tm полиамида, которая определяется как выраженная в градусах Цельсия позиция эндотермического пика плавления, присутствующего на ДСК-термограмме полиамида в отдельности. Эффективная температура плавления обычно на 5-15°С ниже собственной температуры плавления Tm, как показано далее в Таблице (А).

Специалистам в данной области станет понятным, что термин "номинальная температура отверждения" означает программируемую температуру отверждения цикла отверждения. Температура отверждения TC в контексте данного описания означает номинальную температуру отверждения.

Как было замечено выше, загустевание эпоксидной матрицы во время цикла отверждения происходит при температуре загустевания TGEL на уровне или ниже TPA, предпочтительно ниже TPA. Предпочтительно TGEL по меньшей мере на 5°С, предпочтительно по меньшей мере на 10°С ниже, чем TPA. Предпочтительно Tgel не превышает 200°С при измерении с линейным изменением 2°С/мин.

Алифатические полиамидные частицы, применяемые в смоляной системе согласно настоящему изобретению, предпочтительно являются кристаллическими или полукристаллическими, т.е. неаморфными. Полукристаллический или кристаллический полимер в контексте данного описания определяется как имеющий степень кристалличности по меньшей мере 5%, предпочтительно по меньшей мере 10%, согласно измерению с применением дифференциальной сканирующей калориметрии (ДСК).

Вышеупомянутые частицы полиамида могут быть чистыми, т.е. частицы могут состоять или в существенной мере состоять из вышеупомянутого полиамидного материала. В альтернативном варианте вышеупомянутые частицы полиамида могут быть составными, т.е. частицы могут содержать полиамидный материал и добавки, такие как наполнители или другие функциональные добавки.

Термопластичные частицы полиамида могут быть получены любым традиционным способом, известным специалистам в данной области, например путем анионной полимеризации, путем коэкструзии, полимеризации осаждением, эмульсионной полимеризации или криогенного измельчения. Термопластичные частицы полиамида также реализуются на рынке, например, под торговыми названиями Vestosint™ (Evonik), Rilsan™ (Arkema) или Orgasol™ (Arkema).

Термореактивная смола как исходный материал

Смоляная система согласно настоящему изобретению содержит одну или несколько многофункциональных эпоксидных смол в качестве исходного(ых) материала(ов), имеющих функциональность три или более, предпочтительно выбранных из эпоксидной смолы в качестве исходного материала, имеющей три эпоксидные группы на молекулу, и/или эпоксидной смолы в качестве исходного материала, имеющей четыре эпоксидные группы на молекулу. В одном варианте реализации вышеупомянутая(ые) эпоксидная(ые) смола(ы) в качестве исходного(ых) материала(ов) выбраны из многофункциональных эпоксидов, имеющих три, четыре или более эпоксидных групп на молекулу. Эпоксидная смола в качестве исходного материала в предпочтительном варианте является жидкой при окружающей температуре. Эпоксидная смола в качестве исходного материала может быть насыщенной, ненасыщенной, циклоалифатической или гетероциклической. В одном варианте реализации исходный материал включает мета-замещенное фенильное кольцо в основной цепи.

К подходящим многофункциональным эпоксидным смолам относятся: фенольные и крезольные эпоксидные новолаки; глицидиловые эфиры фенолальдегидных аддуктов; ароматические эпоксидные смолы; диалифатические триглицидиловые эфиры; алифатические полиглицидиловые эфиры; эпоксидированные олефины; бромированные смолы; ароматические глицидиламины и глицидиловые эфиры; гетероциклические глицидилимидины и амиды; глицидиловые эфиры; фторированные эпоксидные смолы и их комбинации.

К предпочтительным эпоксидным смолам в качестве исходных материалов относятся производные глицидила одной или нескольких групп соединений, состоящих из ароматических диаминов, ароматических первичных моноаминов, аминофенолов, многоатомных фенолов, многоатомных спиртов, поликарбоновых кислот и т.п. или их смеси.

Предпочтительные эпоксидные смолы в качестве исходных материалов выбраны из:

(i) глицидиловых эфиров бисфенола А, бисфенола F, дигидроксидифенилсульфона, дигидроксибензофенона и дигидроксидифенила;

(ii)