Способ приготовления корма и/или кормовой добавки для сельскохозяйственных животных, птиц и рыб

Иллюстрации

Показать всеИзобретение относится к области кормопроизводства, в частности к способу приготовления корма или кормовой добавки для сельскохозяйственных животных, птиц и рыб. Свежие кости сельскохозяйственных животных измельчают до получения желеобразной массы, содержащей мелкие зерна кости, которую соединяют с отходами мучного и/или крупяного производств, перемешивают и добавляют в полученный состав морскую соль. Полученную массу перемешивают в течение 20-30 мин до получения пасты. Далее пасту одновременно стерилизуют ультрафиолетовым излучением, ворошат и сушат при температуре 40°С в транспортере-сушилке. Высушенную смесь измельчают в муку с размером частиц 30-50 мкм, которую либо складируют либо перерабатывают дальше. Исходное сырьё дополнительно стерилизуют направленно-фокусированным бактерицидным ультрафиолетовым излучением до перемешивания и таким же излучением воздействуют на пасту сверху в транспортере-сушилке по всей её меняющейся поверхности в процессе ворошения и сушки, по меньшей мере двумя шнеками с упругоэластичными разведенными зубьями. Сушку пасты осуществляют методом «кипящего слоя», непрерывно подавая нагретый воздух сквозь отверстия в перфорированном днище транспортера-сушилки и нагревая воздух под этим днищем инфракрасным нагревателем из ламп ИКЗК-250. Полученную муку стерилизуют на выпуске направленно-фокусированным излучением, которое создают, неподвижно закрепляя в фокусе и вдоль полуцилиндрического неподвижного отражателя из полированного алюминиевого сплава бактерицидную ультрафиолетовую трубчатую лампу типа ДБ-75-2 или аналогичную ей. Осуществление способа позволяет увеличить интенсивность бактерицидной обработки исходного сырья за счёт увеличения плотности ультрафиолетового излучения при бактерицидной обработке, позволяет повысить интенсивность сушки однородной смеси в процессе ворошения и стерилизации в транспортёре-сушилке, повысить интенсивность перемешивания исходного сырья, поступающего в перемешивающую машину, а также обеспечивает повышение точности управления температурой в процессе сушки пасты в транспортёре-сушилке. 6 ил.

Реферат

Изобретение относится к производству кормов или комбикормов для домашних животных (кошки, собаки и т.п.), для сельскохозяйственных животных и птицы, для промысловых животных клеточного содержания (ондатры, нутрии, песцы, кролики и т.п.) и рыб, в том числе прудовых, аквариумных и ценных пород.

1. Уровень техники

Известен способ приготовления корма из отходов крупяного производства, включающий очистку, измельчение, дозирование, смешивание отходов с отходами мясной промышленности - с сухой кровью крупного рогатого скота (КРС), причем перед смешиванием отходы крупяного производства обрабатывают раствором поверхностно-активных веществ (ПАВ), а после гранулируют и охлаждают [1, 2, 3]. Данный способ трудоемок. Использование растворов ПАВ повышает биологическую ценность, но существенно увеличивает себестоимость корма.

Известен способ получения корма для сельскохозяйственных животных в виде кормовой муки из сырья животного происхождения, в котором в качестве сырья используют сырую кость, подсолнечную лузгу и воду, или кровь, или воду с мышечной тканью, взятые в весовых отношениях, приблизительно, 1 к 1, которые дополняют небольшими количествами йодистого калия, сернокислого цинка, аскорбината марганца и экстракта гороха [4]. Данный способ ограничен по исходному сырью, т.к. не используются отходы крупяного производства (например, отруби) и требует избыточного расхода энергии. Увеличение энергоемкости связано с использованием дополнительно воды или воды с мышечной тканью. Вода не улучшает пищевые свойства корма, а на ее испарение требуются дополнительные затраты тепловой энергии. Кроме этого способ ограничен и по применению - только для сельскохозяйственных животных. Птица, рыба и промысловые породы животных (например, ондатра, песец, лиса и т.д.) не упоминаются в качестве объектов кормления.

Известен способ получения кормовой добавки для животных и птиц, в котором эту добавку приготовляют из шрота, измельченной лузги и мясокостной муки с добавками хлористого кобальта, сернокислой меди, сернокислого цинка, фосфорнокислого натрия и диаммонийфосфата [5]. Данный способ ограничен по исходному сырью, т.к. не используются отходы крупяного производства (например, отруби) и сложен по составу компонентов. Кроме этого он не предназначен для кормления рыб.

Известен способ получения кормовой муки из костей с предварительным извлечением из них жира [6]. В способе сначала кость измельчают, затем подвергают вибрационной обработке в горячей воде с подачей острого пара для разделения костной шквары и водно-жировой эмульсии. Острым паром называется пар с температурой 150-170°С. При такой температурной обработке белковая и жировая части кости свариваются, т.е. разрушается белковая составляющая и аминокислоты. Из-за этого пищевая ценность (обменная энергия - ОЕ) корма (кормовой добавки) уменьшается на 30-35%. Горячая вода и пар в составе смеси требуют значительных дополнительных затрат энергии на сушку получаемой продукции.

Известен способ приготовления корма для сельскохозяйственных животных [7], в котором смешивают отходы пивоварения, обогащают смесь и вводят в нее дополнительно автолизат пивных дрожжей, поваренную соль, кормовой мел. Далее смешивают все компоненты в заданных (масс. % на сухое вещество) пропорциях всего 11 компонентов. Данный способ ограничен по исходному сырью, т.к. не используются отходы крупяного производства (например, отруби) и отходы мясопереработки (например, мясокостная мука), и сложен по составу компонентов. Сложностью состава обусловлена и высокая трудоемкость изготовления корма.

Известен способ приготовления корма для сельскохозяйственных животных в виде белковой биомассы [8], которую получают путем выращивания штамма Pleurotus ostreatus ВКПМ F-697 на питательной среде в условиях аэрации. Однако получение чистого белка недостаточно для рациона животных, поскольку для их питания требуются и животные и растительные белки (в клетчатке), а также и жиры и углеводы и микроэлементы. Это требует дополнительного сырья, дополнительных операций приготовления и дополнительной энергии на производство. Поэтому, указанный способ исключительно узок в части использования для кормления.

Известен способ приготовления корма для сельскохозяйственных животных и птиц, в котором смешивают в заданных массовых % мясокостную муку, подсолнечный жмых, сухое обезжиренное молоко, сантохин, сернокислое железо, сернокислую медь, углекислый кобальт и витамины A, D, Е, В2, В12 [9]. Данный способ ограничен по исходному сырью, т.к. не используются отходы крупяного производства (например, отруби), и требует дополнительных затрат на производство сухого обезжиренного молока, которое не является отходами какого-либо производства. Другим недостатком является избыточная сложность состава в части необходимости витаминов и микроэлементов. Витамины указанных групп содержатся в отрубях злаковых и бобовых сельскохозяйственных растений, которые являются отходами крупяного и мучного производств.

Известен способ приготовления кормовой добавки (корма) для сельскохозяйственных животных, в котором ее составляют из пивной дробины, мясокостной и/или костной муки и крови убойных животных в заданных процентных соотношениях [10]. Данный способ ограничен по исходному сырью, т.к. не используются отходы крупяного производства (например, отруби) и ограничен по применению лишь сельскохозяйственными животными, т.е. не предназначен для кормления птиц, рыб, домашних и промысловых животных в клеточном содержании.

Известен способ получения корма из отходов пищевой промышленности [11], в котором отходы пищевой промышленности в виде рыбной, костной или мясокостной муки измельчают, смешивают с торфом и сушат при температуре 90-95°С. Способ позволяет расширить ассортимент кормов для сельскохозяйственных животных и птицы. Главным недостатком способа является термическое разрушение натуральных белков, жиров и аминокислот. Известно, что эти белки (растительного и животного происхождения), аминокислоты и натуральные жиры разрушаются (свариваются) при температуре выше 41°С. Таким образом, использование в операциях приготовления кормов и кормовых добавок (в том числе и в процессах приготовления рыбной, костной и мясокостной муки) температур выше 41°С приводит к уменьшению питательных свойств (обменной энергии - ОЕ) кормов (кормовых добавок) на 30-35%.

Известен способ получения кормовой добавки, в котором в процессе ее приготовления продукты переработки мясной или рыбной промышленности смешивают с растительным сырьем и торфом [12]. Торф является хорошим топливом, хорошей питательной средой для выращивания растений и хорошим удобрением для почв с повышенной кислотностью. Пищевая ценность торфа малоизученна и несравненно ниже, чем отходы крупяного и мучного производства.

Известен способ получения корма для телят, в котором смешивают в разных, наперед заданных, массовых долях ячмень, шрот подсолнечный, премикс ПКР-1, кормовой жир, смесь костной муки и пивной дробины и поваренную соль [13]. Составляющие корма подразумевают его высокую калорийность. Данный способ ограничен по исходному сырью, т.к. не используются отходы крупяного и мучного производства (например, отруби) и весьма ограничен по применению, т.к. предназначен только для корма телят.

Известен способ получения кормовой добавки, в котором смешивают торф, костную или мясокостную муку, витамин Е с α-токоферолом и дистиллированную воду [14].

Данный способ ограничен по исходному сырью, т.к. не используются отходы крупяного и мучного производства (например, отруби). Остальные недостатки способа такие же, как у аналогов [11 и 12].

Известен способ получения кормовой добавки для сельскохозяйственных животных и птиц, в котором смешивают девятиводный метасиликат натрия, терпеновые масла, микроэлементы: цинк, марганец, железо, медь, кобальт, мясокостную муку и воду [15]. Данный способ ограничен по исходному сырью, т.к. не используются отходы крупяного и мучного производства (например, отруби). Кроме этого данный состав ограничен по применению, т.к. не может использоваться в качестве корма.

Известен способ получения мясорастительного корма для непродуктивных животных, в котором мясное сырье смешивают с мукой злаковых культур, с костным фаршем, с овощами и с белковым стабилизатором, которые предварительно измельчают и, далее, подвергают термической обработке при температурах 90-110°С [16]. Данный способ ограничен по исходному сырью, т.к. не используются отходы крупяного и мучного производства (например, отруби) и ограничен по применению только непродуктивными животными. Кроме этого термическая обработка разрушает природные белки и аминокислоты в белка и натуральных жирах. Способ содержит и лишние операции. Например, отдельно измельчается мясное сырье и отдельно измельчается кость, хотя перемалывать (измельчать) свежую ободранную кость означает одновременно измельчать мясное костное и жировое сырье.

Известен способ получения корма для молодняка кур [17]. В этом способе корм приготовляют смешивая кукурузу, пшеницу, ячмень, подсолнечный шрот, муку костную, рыбную и травяную, мел, соль, премикс, сернокислое железо, растительное масло и дробленые желуди. Данный способ ограничен по исходному сырью, т.к. не используются отходы крупяного и мучного производства (например, отруби) и ограничен по применению только молодняком кур. Кроме этого при ограничении к применению способ весьма сложен по числу компонентов.

Известен способ получения корма для собак и пушных зверей, в котором смешивают костную муку, растительные компоненты в виде кормовой зерновой смеси, отходы спиртового производства в виде сухой барды, отходы свекловичного производства, мясокостную или кровяную или рыбную муку и глютен пшеничный [18].

Данный способ ограничен по исходному сырью, т.к. не используются отходы крупяного и мучного производства (например, отруби) и ограничен по применению только пушными зверями и собаками. Кроме этого в этом способе известны две дублирующие операции. Это использование костной муки и мясокостной муки, когда известно, что мясокостная мука почти на 50% более питательна и содержит костную составляющую.

Известен способ получения корма для молодняка коров [19], в котором смешивают в заданных пропорциях ячмень, овес, пшеницу, кукурузу, отруби (20%), шрот подсолнечный, дрожжи гидролизные, муку рыбную, муку мясокостную, муку травяную, монокальций фосфат, соль, премикс, измельченные побеги березы, измельченные побеги малины, яблочный жом и дробленые желуди. Данный способ ограничен по исходному сырью, т.к. используются лишь 20% отходов крупяного и мучного производства (отруби) и ограничен по применению только молодняком коров. Высокая сложность (и себестоимость) такого корма, дополняется еще и сезонностью появления некоторых компонентов. Так, например, побеги березы и малины можно получать только весной, тогда как яблочный жом - в начале осени.

Известен способ получения кормовой смеси для кормления молодняка крупного рогатого скота (КРС) [20]. В этом способе смесь получают смешиванием крупяного компонента (овес, рисовая лузга, горох, шрот подсолнечный, мел, поваренная соль, премикс ПКР-1 или овес, ячмень, побочные продукты переработки пшеницы, гречихи, проса или их смеси). Данный способ ограничен по исходному сырью, т.к. не используются отходы крупяного, мучного производства (например, отруби) и мясного производства, а также ограничен применением только молодняком КРС.

Известен способ получения кормового продукта для животных и птиц, в котором термически инактивируют семена люпина и смешивают их с кормовыми бобами и/или соей при заданных соотношениях компонентов [21]. Данное техническое решение позволяет существенно снизить себестоимость корма и, одновременно, существенно снизить его калорийность (содержание обменной энергии - ОЕ). Последнее обусловлено использованием в корме только растительных белков, без животных белков и жиров, без клетчатки, без микроэлементов и витаминов.

Известен способ получения кормовой муки для сельскохозяйственных и непродуктивных животных на основе рисовой муки и зеленого чая [22]. В этом способе кормовую муку получают смешивая хелатирующие агенты, гидролизующие агенты и воздушно-сухую рисовую лузгу в заданных соотношениях. Этот состав обеспечивает балансирование корма по кремнию, в то же время обладает очень низкой калорийностью. Кроме этого данный способ ограничен по исходному сырью, т.к. не используются отходы крупяного, мучного производства (например, отруби) и отходов переработки мяса.

Известен способ приготовления корма из отходов крупяного производства, который осуществляют путем очистки, водного гидролиза в вакуумных котлах при давлении более 1,5 МПа в течение 5-6 часов отходов крупяного производства риса, и/или гречихи, и/или проса и смешивание с обезжиренной мясокостной, или мясной, или костной шкварой при соотношении (5-3) к (1-0,5) [23, 24, 25, 26]. Смесь сушат до влажности 9-10%, затем охлаждают и расфасовывают. Этот способ позволяет незначительно увеличить ассортимент используемого исходного сырья по сравнению с вышеприведенными аналогами. К числу его наиболее существенных недостатков относятся ограничения по исходному сырью, т.к. не используются отходы мучного производства (например, отруби), а отходы крупяного производства ограничены лишь рисом, гречихой и просом. Способ ограничен и по применению, поскольку предназначен для любых, но сельскохозяйственных животных.

Анализ аналогов показывает, что большинство технических решений в области приготовления кормов и/или кормовых добавок содержат в себе операции смешивания отдельных видов отходов или мучной, или крупяной промышленности с мясокостной мукой в разных соотношениях, операции последующей термической обработки с температурой выше 41°С, операции измельчения конечного продукта до заданных размеров гранул или порошка и охлаждение конечного продукта перед фасовкой. Все эти способы обладают основным существенным недостатком - это использование мясокостной муки, производство которой является сложным, энергоемким и дорогостоящим. Из-за этого существенно возрастает себестоимость корма и/или кормовой добавки, полученной такими способами.

Например, известна кормовая добавка под названием мясокостная мука (далее, по тексту - МКМ) [27, 28, 29, 30], которая является белковым кормом животного происхождения. Согласно [27] в МКМ массовая доля сырого протеина, % 62,65, массовая доля сырого жира, % 12,86, массовая доля сырой клетчатки, % 1,29 и массовая доля сырой золы, % 12,4.

Согласно [29, с. 30, табл. 6] питательная ценность МКМ составляет 95 КЕ (кормовых единиц), а содержание обменной энергии - ОЕ составляет 287 ОЕ.

Согласно [30] МКМ содержит микроэлементы такие, как кальций, натрий, магний, калий, хлор, фтор, фосфор, железо, цинк, медь, марганец, кобальт, витамины D, В1, В2, В3, В4, В5, В12, а также почти весь перечень перевариваемых аминокислот. Недостатком МКМ является очень малое содержание сырой клетчатки (1-1,3%), которая необходима при кормлении жвачных животных, ондатры и кроликов и недостаточное количество микроэлементов, которые, в свою очередь, в достаточном количестве содержатся в отходах мучной и крупяной промышленности, а также в морской соли.

Известны типовые способы получения МКМ [31, с. 498, рис. 137], в которых используется следующая последовательность технологических операций.

I. Прием мягкого сырья в сборник. 2. Прием крови в бак. 3. Коагуляция крови в коагуляторе. 4. Промывка сырья в моечном барабане. 5. Измельчение кости на костедробилке. 6. Дозирование сырья в бункере. 7. Тепловая обработка сырья в горизонтальных вакуумных котлах. 8. Отделение жира из шквары в отцеживателях. 9. Подача шквары на пресс. 10. Прессование шквары на прессе. 11. Транспортирование шквары шнеком. 12. Прием жира в отстойники. 13. Отделение жира от белковых веществ на центрифуге. 14. Прием жира в емкость. 15. Перекачка жира насосом. 16. Нагрев жира в подогревателях. 17. Прием жира в приемный бак. 18. Очистка жира на сепараторе. 19. Прием жира в промежуточный бачек. 20. Перекачка жира насосом. 21. Накопление жира в сборник. 22. Слив жира в бочки и взвешивание. 23. Извлечение шквары на дробилке. 24. Транспортирование муки к ситу. 25. Просеивание муки на сите. 26. Сбор муки в бункеры. 27. Фасовка муки. За исключением операций 1 и 2, не связанных с реальным производством, а также 25-27, производство МКМ включает в себя 22-е технологические операции и разнотипное оборудование. При этом в одной лишь технологической операции производства мясокостной муки в горизонтальном вакуумном котле с обезжириванием шквары на центрифуге используется 25 типов разного оборудования [31, с. 505, схема 139]. В том числе: силовой измельчитель, два горизонтальных вакуумных котла, шнековый приемник, наклонные шнеки, накопитель, центрифуга, ограничитель уровня, электродвигатели, лотки, приемник, насосы, отстойники, цистерны, скребковые транспортеры, распределительный шнек, накопительные бункера, шиберы и шнековые транспортеры, ленточный транспортер и дробильно-просеивающий агрегат, нория, спуск и бункер для мясокостной муки.

Понятно, что все затраты на производство МКМ и на обслуживание оборудования для ее производства напрямую переходят в себестоимость МКМ.

Другим, очень существенным недостатком этой технологии (операций способа) является высокотемпературная (для натуральных животных и растительных белков, аминокислот и натуральных связанных микроэлементов) обработка сырья в процессе переработки от 100 до 150°С. Известно, что эти составляющие натурального (сырого) сырья разрушаются («свариваются», коагулируют) при температуре выше 42°С и при этом на 25-30% теряют свою пищевую ценность.

Известен также и способ производства мясокостных гранул на корм птице и свиньям [32]. В этом способе, сразу после обвалки мяса, пищевую кость измельчают до размеров 0,1-2 мм, смешивают с пшеничными отрубями в соотношении 1:1, затем на прессе-грануляторе из смеси получают гранулы, после чего гранулы стерилизуют, нагревая их до 300°С инфракрасными лампами, после чего досушивают их и охлаждают.

Существенным преимуществом данного способа (прототипа) использование вместо МКМ свежих пищевых костей для наполнителя гранул. Это в несколько раз упрощает и, следовательно, удешевляет изготовление корма.

Принципиальным недостатком прототипа является несоответствие названия сущности способа, поскольку гранулы, содержащие на половину отруби и на половину переработанную пищевую кость, не могут быть названы мясокостными.

Известны также технические решения, в которых тонкие стенки емкости, например цилиндрические, нагревают направленно фокусированным инфракрасным излучением посредством инфракрасных зеркальных электроламп ИКЗ или трубчатых электроламп типа КГТ [33, 34]. Отдельно известны и способ нагрева днища неподвижной емкости инфракрасными лампами снаружи [35], а также способ стерилизации ультрафиолетовым излучением посредством трубчатых ультрафиолетовых ламп [36].

Отдельно известны тестомешалки [37] или бетономешалки, например БП-1Г-450, производительностью 10 м3/час [38], предназначенные для смешивания и перемешивания влажных ингредиентов.

Известно также очень большое содержание микроэлементов в морской соли, по сравнению с обычной поваренной [39]. Натуральная морская соль содержит 90-95% NaCl (хлорид натрия) и до 5% других минералов: соли магния, соли кальция, соли калия, соли марганца, соли фосфора, соли йода и др. Все вместе свыше 100 минералов, состоящих из 80 химических элементов, так как это существует в морской воде. Эта соль использовалась с самого начала жизни морскими растениями, животными и людьми. В настоящее время морская соль весьма доступна.

2. Наиболее близким техническим решением (прототипом) к заявляемому в качестве изобретения является способ приготовления корма и/или кормовой добавки для сельскохозяйственных животных, птиц и рыб [40].

Операции, заключающиеся в данном способе, имеют следующее содержание и последовательность. В начале приготовления свежие кости сельскохозяйственных животных измельчают до получения желеобразной массы, содержащей зерна кости размером 1-2 мм. Затем желеобразную массу соединяют с отходами мучного и/или крупяного производств в соотношениях по весу соответственно 0,8/0,2 - 0,2/0,8. После чего смесь перемешивают и добавляют в полученный состав морскую соль в соотношении 1 г соли на 1 кг состава. Далее, полученную массу перемешивают в течение 20-30 мин до получения однородной пасты. В следующей операции высушенную смесь измельчают в муку с размером частиц 30-50 мкм. В завершении, муку направляют в пресс-гранулятор или в макаронный пресс, где формируют корм и/или кормовую добавку с заданными формами и размерами.

Устройство для реализации данного способа, технологическая линия, является наиболее компактной из известных и наименее энергоемкой.

Преимуществами этого способа являются небольшое количество операций в процессе приготовления, неразрушающий нагрев при сушке, широкие функциональные возможности по исходному сырью и по формам и размерам конечного продукта. В результате, по питательной ценности, конечный продукт, в виде корма или кормовой добавки, существенно превосходит известные и существующие. Бактерицидная обработка пасты в транспортере-сушилке ([40] фиг. 1, 2, поз 7, 7.1, 7.2) по мнению авторов может стерилизовать получаемый корм или кормовую добавку ультрафиолетовым излучением УФИ бактерицидной лампой, например типа DB-75-2. В обычных технологиях стерилизацию в производстве корма или добавки проводят нагреванием выше 100°С при повышенном давлении до 4 атм.

В основные цели предлагаемого изобретения (по сравнению с прототипом) входят получения следующих технических результатов.

1. Увеличение интенсивности бактерицидной обработки исходного сырья и полуфабрикатов в процессе приготовления корма или кормовой добавки, увеличение плотности ультрафиолетового излучения при бактерицидной обработке исходного сырья.

2. Повышение интенсивности сушки однородной смеси в процессе ворошения и стерилизации в транспортере-сушилке, повышение интенсивности перемешивания исходного сырья, поступающего в перемешивающую машину.

3. Обеспечение точной управляемости температурой в процессе сушки пасты в транспортере-сушилке.

3. Причины, препятствующие получению технических результатов.

3.1. Малая и недостаточная интенсивность бактерицидной обработки обусловлена использованием данной операции только на одном участке технологической цепочки - в транспортере-сушилке следующим. Номинальная электрическая мощность лампы всего 75 Вт, а поток УФ излучения - 40 Вт. Во-первых, бактерицидные, трубчатые, УФ лампы типа ДБ-75-2 создают рассеянный, в направлении от оси лампы, поток излучения. Его мощность уменьшается в квадрате от расстояния до приемника излучения. В прототипе [40], фиг. 1, бактерицидная обработка осуществляется только в транспортере-сушилке поз. 7. В нем, фиг. 2, крышка стерилизатора, поз. 7.2, выполнена выпуклой вверх от перемешиваемой пасты 7В и расстояние от пасты 7В до УФ лампы 7.2.2 возрастает. Плоский горизонтальный отражатель 7.2.3, установленный над УФ лампой лишь частично отражает излучение верхней части УФ лампы вниз на пасту 7В, а в большей части рассеивает излучение в объеме воздуха слева и справа от этой лампы. Поэтому при установке одной УФ лампы над пастой 7В бактерицидная обработка пасты 7В УФ излучением происходит несущественно не более, чем на 5%. Во-вторых, в такой схеме бактерицидной обработки (фиг. 2 прототипа) УФ излучение, хотя и сильно рассеянное, направлено на пасту 7В сверху, лишь на верхний слой пасты 7В. В процессе вращения шнека 7Б, он захватывает и перемешивает не весь объем пасты 7В. Вблизи стенок корпуса транспортера-сушилки 7А внутри, за счет сравнительно больших сил сцепления (трения) между пастой 7В и стенкой, частицы пасты 7В остаются внутри и вблизи стенки неперемешанными и не подверженными бактерицидной лучевой обработке. В-третьих, сам шнек 7Б закрывает пасту 7В внизу корпуса транспортера-сушилки 7 (фиг. 1 прототипа) внутри и у стенки 7А. Тем самым препятствует проникновению УФ излучения.

3.2. Недостаточная интенсивность сушки однородной смеси пасты в процессе ворошения и стерилизации в транспортере-сушилке. Этот недостаток обусловлен плохим перемешиванием пасты 7В (фиг. 1 прототипа) внутри корпуса транспортера-сушилки 7А, как и показано в предыдущем разделе. В процессе ворошения пасты 7В шнеком 7Б продукт не только плохо перемешивается, но и не обдувается воздушными потоками. Нагреваемая нагревателем 7.1 паста 7В испаряет влагу, а она не уносится потоками воздуха, и высыхания частиц пасты 7 В не происходит.

3.3. Неуправляемость температурой в процессе нагрева, т.е. облучения лампами ИКЗ-250 днища корпуса 7А (прототип, фиг. 2), заключается в том, что невозможно поддерживать температуру 40°С, замеряя ее на стенке (датчик температуры 7.3.1), вдалеке от поверхности нагрева. Если температура стенки 7А измеряется на ней и составляет 40°С, то в нагревателе 7.1 над лампой 7.1.1 эта температура составит не менее 60°С. Это связано, из теории теплопередачи, с тепловым сопротивлением стенки корпуса транспортера-сушилки по пути распространения тепла от поверхности нагрева до периферийных (удаленных на расстоянии) областей поверхности.

Из источников патентной и другой опубликованной информации дополнительно известно следующее.

Известно, что наиболее эффективной является технология сушки в кипящем слое [41]. Это когда высушиваемая неоднородная масса как бы зависает над потоками воздуха, истекающими снизу вверх. При этом потоки воздуха проникают и сквозь поры и частицы высушиваемой массы.

Известно, что бактерицидным действием (кроме УФ излучения) обладает излучение красного спектра (в видимом, оптическом диапазоне спектра) и инфракрасное излучение в самой ближней его области (0,7-0,9 мкм) [42-44].

Известны бактерицидные, зеркальные инфракрасные лампы накаливания с красным стеклом колбы ИКЗК-250 [45]. Спектральная плотность их излучения показана графически в Приложении 1 к данному тексту перед разделом 8. «Источники информации». Эти лампы создают направленно-фокусированное излучение в красном спектре и в ближней инфракрасной области (0,6-1,9 мкм) [46].

Известны инфракрасные, линейные (трубчатые) нагреватели ограниченной длины, которые выполнены из трубчатых ламп типа КГТ, которые, в свою очередь, неподвижно размещены (каждая) в фокусе отражателя. Отражатель при этом выполнен в форме полуцилиндрической тонкостенной оболочки [47, 48]. В этом случае излучение трубчатой лампы формируется отражателем, как направленное (перпендикулярно плоскости разомкнутых кромок отражателя) и фокусированное (все излучение трубки лампы фокусируется сплошным потоком в этом направлении). При этом в разы возрастает плотность излучения (Вт/см). Далее такое излучение трубчатой лампы будем называть направленно-фокусированным излучением и обозначать в тексте НФИ.

Известны бактерицидные, ультрафиолетовые, трубчатые лампы низкого давления типа ДБ (далее БУФ лампы). ДБ-75-2 и ДБ-75-2(э), мощностью 75 Вт, длина 1213 мм, диаметр трубки 18 мм [49].

Известны также инфракрасные нагреватели (далее ИКН) на лампах ИКЗ-250 или ИКЗ-500, нагревающие воздух в туннеле печи, с управлением нагревом посредством авторегулятора «напряжение-температура» (далее АРНТ) [50], фиг. 3, 4, 8.

4. Признаки прототипа, совпадающие с заявляемым предлагаемым изобретением. Способ приготовления корма и/или кормовой добавки для сельскохозяйственных животных, птиц и рыб, в котором свежие кости сельскохозяйственных животных измельчают до получения желеобразной массы, содержащей мелкие зерна кости, желеобразную массу соединяют с отходами мучного и/или крупяного производств, перемешивают и добавляют в полученный состав морскую соль, затем полученную массу перемешивают в течение 20-30 мин до получения пасты, далее пасту одновременно стерилизуют ультрафиолетовым излучением, ворошат и сушат при температуре 40°С в транспортере-сушилке, после чего высушенную смесь измельчают в муку с размером частиц 30-50 мкм, которая (мука) либо складируется, либо перерабатывается дальше.

5. Задачами предлагаемого изобретения являются следующие технические результаты.

5.1. Увеличение интенсивности бактерицидной обработки исходного сырья и полуфабрикатов в процессе приготовления корма или кормовой добавки, увеличение плотности ультрафиолетового излучения при бактерицидной обработке исходного сырья.

5.2. Повышение интенсивности сушки однородной смеси в процессе ворошения и стерилизации в транспортере-сушилке, повышение интенсивности перемешивания исходного сырья, поступающего в перемешивающую машину.

5.3. Обеспечение точной управляемости температурой в процессе сушки пасты в транспортере-сушилке.

6. Эти технические результаты в заявляемом способе приготовления корма и/или кормовой добавки достигаются тем, что желеобразную массу и отходы стерилизуют направленно-фокусированным бактерицидным ультрафиолетовым излучением до перемешивания и, таким же излучением, воздействуют на пасту сверху в транспортере-сушилке по всей ее поверхности в процессе ворошения и сушки, а сушку пасты осуществляют методом «кипящего слоя», непрерывно подавая нагретый воздух сквозь отверстия в днище транспортера-сушилки и нагревая воздух под этим днищем инфракрасным нагревателем из ламп ИКЗК-250, причем получаемую муку стерилизуют на выпуске аналогично, при этом направленно-фокусированное излучение создают, неподвижно закрепляя в фокусе и вдоль полуцилиндрического неподвижного отражателя из полированного алюминиевого сплава бактерицидную ультрафиолетовую трубчатую лампу типа ДБ-75-2.

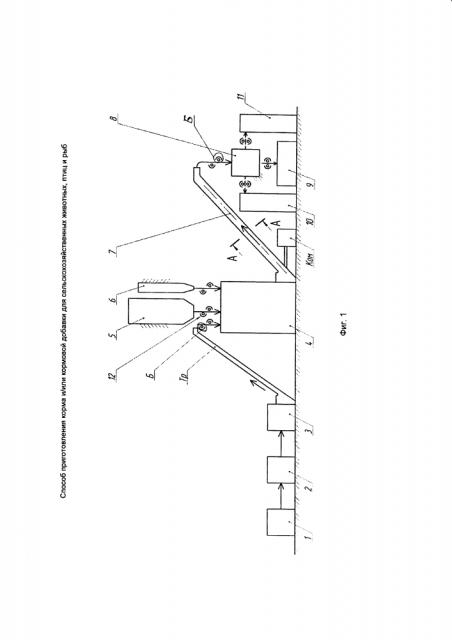

7. Сущность предлагаемого изобретения поясняется чертежами, где на фиг. 1 показана общая технологическая схема реализации способа.

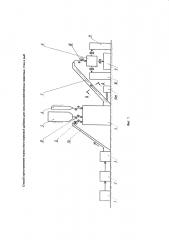

На фиг. 2 показана схема конструкции транспортера-сушилки.

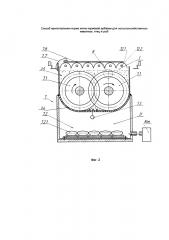

На фиг. 3 показано схематически, как установлены одинаковые по меньшей мере два шнека, в транспортере-сушилке.

Фиг. 2 - вид сверху на шнеки 7.1.

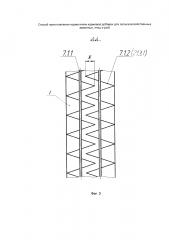

На фиг. 4 показан профиль винтовой поверхности шнеков транспортера-сушилки.

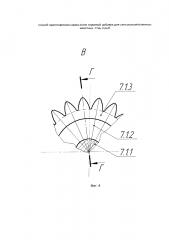

На фиг. 5 показано устройство винтовой поверхности шнеков транспортера-сушилки.

На фиг. 6 показана схема устройства лучевого стерилизатора в поперечном разрезе во взаимодействии с падающим, вблизи, продуктом.

7.1. В заявляемом, как предполагаемое изобретение, способе на фигурах 1-6 обозначены следующие элементы, участвующие в его реализации.

Буквенные сокращенные обозначения в тексте

НФИ УФ - направленно-фокусированное бактерицидное ультрафиолетовое излучение.

К и БИКИ - нормально рассеянное излучение в красном спектре и в ближней инфракрасной области (0,6-0,9 мкм) инфракрасных ламп с красным стеклом колбы ИКЗК-250.

ДТ - датчик температуры (например, термопара), поз. 7.3 (фиг. 2).

АРНТ - авторегулятор «напряжение-температура».

Буквенные сокращенные обозначения на фиг. 1-6

Б - источники НФИ УФ (фиг. 1), излучение которых направлено на продукт (на полуфабрикат ПФ, фиг. 1, 3).

ПФ - продукт или полуфабрикат в процессе приготовления.

А-А - поперечный разрез наклонного транспортера-сушилки 7 (фиг. 1, 2).

Тр - наклонный транспортер (скребковый или шнековый), фиг. 1.

Ком - компрессор, как средство подачи воздуха (напора воздуха в 1-2 атм), фиг. 1, 2.

В - выделен профиль внешней кромки винтовой поверхности шнеков транспортера-сушилки 7 (фиг. 1, 2, 4).

Г-Г - разрез перпендикулярно винтовой поверхности 7.1.2 шнеков 7.1 транспортера-сушилки 7. Плоскость разреза проходит через середину зуба 7.1.3.1 тефлоновой ленты 7.1.3, насаженной на винтовую поверхность 7.1.2, и через центр вала 7.1.1 шнека 7.1 (фиг. 4, 5, 2).

Д-Д - поперечный (перпендикулярно днищу) разрез транспортера-сушилки 7 в направлении на шнеки 7.1 (фиг. 2, 6).

Технологическая схема приготовления корма и/или кормовой добавки по структуре аналогична прототипу на фиг. 1 [40].

1 - силовой измельчитель;

2 - волчок-дробилка;

3 - молотковая дробилка;

4 - перемешивающая машина;

5 - дозирующий бункер для отходов мучного и/или крупяного производств;

6 - дозирующий бункер для морской соли;

7 - транспортер-сушилка с винтовыми, по меньшей мере, с двумя шнеками;

8 - мельница, например вальцовая или шаровая;

9 - участок упаковки и складирования;

10 - пресс-гранулятор;

11 - макаронный пресс.

Технологическая схема (фиг. 1) заявляемого способа отличается тем, что из дробилки 3 мясокостное желе (на чертежах не обозначено) подается в перемешивающую машину 4 сверху, перемещаясь винтовым шнеком наклонного шнекового транспортера Тр или скребками наклонного скребкового транспортера Тр. В этом случае, сверху, в перемешивающую машину 4 поступают три разделенных потока полуфабрикатов ПФ (из Тр, из бункера 5, из бункера 6) и на каждый из них воздействуют НФИ УФ с обеих сторон от неподвижно размещенных источников Б (фиг. 1, 6). Сама схема отличается также тем, что транспортер-сушилка 7 выполнен и установлен наклонно и подает высушенную, перемешанную и стерилизованную пасту (на фиг. 1 не обозначена) на мельницу 8 сверху. Транспортер-сушилка 7 пневматически соединен с источником повышенного давления воздуха, например с компрессором Ком. Падающая в мельницу 8 паста подвергается лучевой стерилизации посредством НФИ УФ такими же излучателями Б. Эти же излучатели Б могут использоваться при стерилизации готовой муки перед складированием 9 или перед подачей муки в макаронный пресс 11 или перед подачей муки в пресс-гранулятор 10.

Транспортер-сушилка 7 (фиг. 2), в поперечном сечении А-А, состоит из двух камер I и II, плотно и прочно соединенных между собой. Камера I является рабочей, в ней размещены параллельно друг другу горизонтально в наклонной плоскости и вдоль наклонного транспортера-сушилки 7, по меньшей мере, два одинаковых по наружному диаметру и по шагу винтов винтовых шнека 7.1. Шнеки 7.1 установлены вдоль емкости I так, что вершины витков одного шнека размещены во впадинах другого посередине (т.е. винтовые поверхности шнеков 7.1 смещены относительно друг друга вдоль оси на полшага), фиг. 3 и вращаются с одинаковой частотой, перемещая пасту вверх (фиг. 1, 2, 3). В камере II наклонного транспортера-сушилки 7 на ее днище, вдоль него по всей ширине этой емкости неподвижно установлен ИКН 7.2. В качестве излучателей установлены инфракрасные зеркальные лампы 7.2.1 с красным стеклом колбы - ИКЗК-250. ИКН 7.2 электрически подключен к управляемому силовому выходу АРНТ (на чертежах не показан), а управляющий вход АРНТ подключен к датчику температуры ДТ, поз. 7.3, фиг. 2, который неподвижно подвешен под перфорированным днищем 7.4 камеры I. В качестве ДТ 7.3 используется, например, термопара, размещенная неподвижно вблизи (на расстоянии 5-10 см) от перфорированного днища 7.4 камеры I. Такое техническое решение используется, например, в источниках [51, 52]. Это днище 7.4 выполнено перфорированным отверстиями ∅ не более 0,5 мм (как чайное ситечко) и камера I непрерывно заполняется пастой 7.5 (фиг. 2) из перемешивающей машины 4.

Камера II пневматически соединена с выходом нагнетающего компрессора Ком. При работе компрессора Ком давление воздуха внутри камеры II на 1-2 атм больше, чем в камере I. Это избыточное давление, нагретого до температуры 40°С воздуха, через перфорацию днища 7.4 камеры I поднимает вверх с днища 7.4 пасту 7.5, образуя непрерывно у днища 7.4 так называемый «кипящий слой» пасты 7.5.

При включенном АРНТ, включается и ИКН на лампах ИКЗК-250. Воздух, нагнетаемый компрессором Ком в камере II непрерывно нагревается до 40°С и стерилизуется излучением красного спектра (в видимой области 0,6-0,65 мкм) и инфракрасным излучением в самой ближней области (0,7-0,9 мкм).

Сверху камера I закрыта плоской крышкой 7.6, которая удерживается горизонтально пружинными петлями 7.7.

На крышке 7.6, со стороны камеры I, сплошными параллельными рядами неподвижно закреплены (например, приварены сваркой) отражатели 12.1 с излучателями 12.2 НФИ УФ, а именно, бактерицидные ультрафиолетовые трубчатые лампы ДБ-75-5. Лампы 12.2 подключены к цепи питания 220 В, как электрические параллельные соединения сопротивлений (на чертежах не показано).

На стальной шнек 7.1 (фиг. 2) из плоской стальной ленты, навитой в форме винта 7.1.2 на вал 7.1.1 (фиг. 3, 4, вид В), прочно насажена упругоэластичная зубчатая лента 7.1.3 из капролона (или тефлона, или фторопласта),