Способ дегидратации этанола с получением этилена с низким потреблением энергии

Иллюстрации

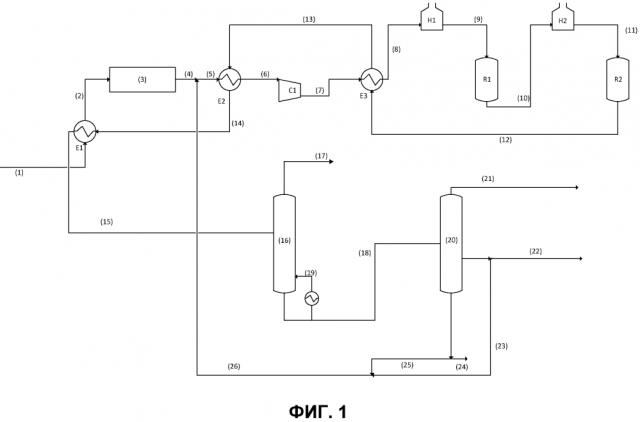

Показать всеИзобретение относится к способу дегидратации этанольного сырья для получения этилена. Способ включает: a) стадию подогрева этанольного сырья до температуры в интервале от 100 до 130°C за счет теплообмена с потоком, выходящим со стадии e); b) стадию предварительной обработки этанольного сырья на твердой кислоте при температуре в интервале от 100 до 130°C с получением предварительно обработанного этанольного сырья; c) стадию испарения испаряемого сырья, содержащего предварительно обработанное этанольное сырье и по меньшей мере часть потока отработанной воды, рециркулируемой со стадии h), в теплообменнике за счет теплообмена с потоком, выходящим из последнего реактора стадии e), причем испаряемое сырье подают на стадию испарения при давлении в интервале от 0,1 до 1,4 МПа с целью получения испаренного сырья; d) стадию компримирования испаренного сырья в компрессоре с целью получения компримированного сырья; e) стадию дегидратации компримированного сырья по меньшей мере в одном адиабатическом реакторе, который содержит по меньшей мере один катализатор дегидратации и в котором реакция дегидратации происходит при температуре на входе в интервале от 350 до 550°C и при давлении на входе в интервале от 0,3 до 1,8 МПа; f) стадию разделения потока, выходящего из последнего адиабатического реактора на стадии e), на отходящий поток, содержащий этилен при давлении менее 1,6 МПа, и отходящий поток, содержащий воду; g) стадию очистки по меньшей мере части отходящего потока, содержащего воду и полученного на выходе f), отделение по меньшей мере одного потока отработанной воды и по меньшей мере одного потока непревращенного этанола; h) стадию рециркуляции по меньшей мере части потока отработанной воды, полученного на выходе g), на вход стадии c). Использование предлагаемого способа позволяет значительно уменьшить потребление энергии при производстве этилена. 11 з.п. ф-лы, 1 пр., 7 табл., 1 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к способу превращения этанола в этилен и предпочтительно к способу дегидратации этанола.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Реакция дегидратации этанола с получением этилена известна и подробно описана в конце XIX века. Работу "The Deshydration of Alcohols over Alumina. I: The reaction scheme", H. Knözinger, R. Köhne, Journal of Catalysis (1966), 5, 264-270, считают основной публикацией среди работ по дегидратации спиртов, в том числе этанола. Известно, что эта реакция является в высокой степени эндотермической, равновесной и смещенной в сторону образования этилена при высокой температуре. Падение температуры, соответствующее полной конверсии чистого этанола в адиабатическом реакторе, составляет 380°C. При более низкой температуре этанол превращается в диэтиловый эфир (DEE). Это "промежуточное соединение" реакции может образовываться в случае способов дегидратации этилена, в которых конверсия является частичной, или между двух реакторов в случае многореакторных способов. DEE может быть превращен затем в этилен при более высокой температуре. Часто используемый стандартный катализатор представляет собой кислотный монофункциональный катализатор, причем оксид алюминия в гамма-форме является наиболее часто упоминаемым катализатором. С этой целью применяют также цеолиты, в частности, ZSM5 с 1980-х, как, например, описано в "Reactions of ethanol over ZSM-5", S.N. Chaudhuri & al., Journal of Molecular Catalysis 62:289-295 (1990).

В US 4232179 описан способ дегидратации этанола с получением этилена, в котором тепло, необходимое для реакции, подводят посредством подачи в реактор текучего теплоносителя в смеси с исходной смесью. Текучий теплоноситель представляет собой водяной пар, поступающий из внешнего источника, или внешний поток, поступающий из технологического процесса, или рециркулируемая часть потока, выходящего из реактора дегидратации, то есть произведенный этилен. Подача потока исходной смеси с указанным текучим теплоносителем позволяет подводить тепло, необходимое для поддержания температуры слоя катализатора при значении, приемлемом для требуемой конверсии. В случае, когда текучий теплоноситель представляет собой поток, выходящий из реактора дегидратации, требуется компрессор для рециркуляции этого отходящего потока. Однако рециркуляция этилена, получаемого при реакции, представляет собой недостаток, поскольку введение этилена смещает равновесие реакции дегидратации. Кроме того, этилен участвует в побочных реакциях олигомеризации, переноса водорода и диспропорционирования олефинов, которые представляют собой реакции порядка, превышающего 0 по сравнению с их реагентом. Повышение концентрации этилена в начальный момент реакции увеличивает образование побочных продуктов. Следовательно, потеря этилена при этом является более значительной, о чем свидетельствует снижение селективности.

В WO 2007/134415 описан способ дегидратации этанола с получением этилена, улучшенный по сравнению со способом в US 4232179 и позволяющий уменьшить капитальные затраты, благодаря уменьшению числа единиц оборудования, и технологические затраты, благодаря отказу от применения в технологическом процессе внешнего водяного пара. В этом способе по меньшей мере часть потока, выходящего из реактора дегидратации (смесь полученного этилена и водяного пара), и перегретый водяной пар, полученный исходя из воды, образовавшейся при дегидратации этанола и сконденсированной в реакторе, используют в качестве текучего теплоносителя и подают в реактор дегидратации в смеси с этанолом. В этой заявке не указано ничего об условии касательно давления, которое необходимо соблюдать между этанольным сырьем и отходящим потоком с целью максимизации теплообмена.

В US 4396789 описан также способ дегидратации этанола с получением этилена, в котором этанол и водяной пар, действующий в качестве текучего теплоносителя, подают в первый реактор при температуре в интервале от 400 до 520°C при высоком давлении в интервале от 20 до 40 атм, так что отходящий поток, получаемый при реакции дегидратации, отводят из последнего реактора при давлении, по меньшей мере превышающем 18 атм, при этом продукт реакции, то есть этилен, может быть подвергнут после охлаждения конечной криогенной перегонке без стадии промежуточного сжатия. Этот способ характеризуется также теплообменом между продуктом реакции дегидратации и исходной смесью, подаваемой в первый реактор, при этом продукт реакции используют для испарения исходной смеси, входящей в первый реактор. Непревращенный этанол, по меньшей мере часть воды, образовавшейся в ходе реакции в технологическом процессе, и воду, добавленную для конечной промывки газов, рециркулируют для обеспечения полной конверсии этанола.

В WO 2011/002699 описан способ дегидратации этанольного сырья для получения этилена, включающий в себя испарение смеси этанола и воды и реакцию этой смеси в адиабатическом реакторе. В этой заявке не обращено внимание на проблему максимизации рекуперации тепла с целью уменьшения потребления энергии в технологическом процессе.

Цель настоящего изобретения состоит в разработке способа дегидратации этанола с получением этилена, в котором этанольное сырье предварительно обрабатывают твердой кислотой для того, чтобы ограничить количество органического азота, который уменьшает продолжительность срока службы катализатора, и частично превратить этанол в DEE.

Цель настоящего изобретения состоит в разработке способа дегидратации этанола с получением этилена высокой чистоты, причем указанный способ позволяет повысит селективность по этилену с удельным энергопотреблением на тонну произведенного этилена, значительно уменьшенным по сравнению со способами предшествующего уровня техники, при этом без необходимости применять в технологическом процессе какой-либо внешний текучий теплоноситель.

КРАТКОЕ ОПИСАНИЕ И ПРЕИМУЩЕСТВА ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к способу дегидратации этанольного сырья для получения этилена, включающему в себя предпочтительно стадию предварительной обработки, на которой уменьшают содержание азота в органической или щелочной форме, содержащегося в исходной смеси, и превращают часть этанола в DEE, и стадию испарения предварительно обработанного этанольного сырья в смеси по меньшей мере с частью потока отработанной рециркулируемой воды в теплообменнике за счет теплообмена с потоком, выходящим из последнего реактора дегидратации.

Преимущество настоящего изобретения по сравнению со способами предшествующего уровня техники состоит в увеличении времени цикла работы катализатора дегидратации этанола за счет улавливания примесей катионного или анионного типа, щелочных, комплексообразующих, хелатообразующих примесей, неорганических или органических примесей, таких, как, например, азот, содержащийся в исходной смеси в щелочной форме, например, в виде аммиака и/или в виде органических щелочных соединений, например, в виде амина, амида, имина или нитрила, во время стадии предварительной обработки. Улавливание азотистых соединений оказывает, в частности, действие, улучшающее активность кислотных катализаторов, применяемых для дегидратации.

Преимущество настоящего изобретения по сравнению со способами предшествующего уровня техники состоит также в максимизации теплообмена между исходной смесью и потоком, выходящим из последнего реактора дегидратации, то есть обмена всей энтальпии испарения исходной смеси и большей части энтальпии конденсации этого отходящего потока благодаря подаче исходной смеси на стадию a) испарения при давлении менее, чем давление отходящего потока на выходе из последнего реактора.

Заявителем найдено, что неожиданным образом стадия предварительной обработки, проводимая в рабочих условиях согласно настоящему изобретению, приводит к частичному превращению этанола в DEE и позволяет значительно уменьшить потребление энергии при производстве этилена.

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к способу дегидратации этанольного сырья для получения этилена, включающий:

a) стадию подогрева этанольного сырья до температуры в интервале от 100 до 130°C за счет теплообмена с потоком, выходящим со стадии e);

b) стадию предварительной обработки этанольного сырья на твердой кислоте при температуре в интервале от 100 до 130°C с получением предварительно обработанного этанольного сырья;

c) стадию испарения испаряемого сырья, содержащего предварительно обработанное этанольное сырье и по меньшей мере часть потока отработанной воды, рециркулируемой со стадии h), в теплообменнике за счет теплообмена с потоком, выходящим из последнего реактора стадии e), причем испаряемое сырье подают на стадию испарения при давлении в интервале от 0,1 до 1,4 МПа с целью получения испаренного сырья;

d) стадию компримирования испаренного сырья в компрессоре с целью получения компримированного сырья;

e) стадию дегидратации компримированного сырья по меньшей мере в одном адиабатическом реакторе, который содержит по меньшей мере один катализатор дегидратации и в котором реакция дегидратации происходит при температуре на входе в интервале от 350 до 550°C и при давлении на входе в интервале от 0,3 до 1,8 МПа;

f) стадию разделения потока, выходящего из последнего адиабатического реактора на стадии e), на отходящий поток, содержащий этилен при давлении менее 1,6 МПа, и отходящий поток, содержащий воду;

g) стадию очистки по меньшей мере части отходящего потока, содержащего воду и полученного на выходе f), и отделение по меньшей мере одного потока отработанной воды и по меньшей мере одного потока непревращенного этанола;

h) стадию рециркуляции по меньшей мере части потока отработанной воды, полученного на выходе g), на вход стадии c).

Исходная смесь

Согласно настоящему изобретению обработанная исходная смесь в способе дегидратации представляет собой этанольное сырье.

Этанольное сырье предпочтительно представляет собой компримированное этанольное сырье. Под концентрированным этанольным сырьем понимают этанольное сырье, содержащее этанол с массовой долей, равной 35% масс. или более. Концентрированное сырье предпочтительно содержит этанол с массовой долей в интервале от 35 до 99,9% масс.

Этанольное сырье, содержащее меньше 35% масс. этанола, может быть сконцентрирована любыми средствами, известными специалистам в данной области техники, например перегонкой, абсорбцией, миграцией через полупроницаемую мембрану.

Этанольное сырье также предпочтительно содержит, кроме воды, спирты, отличающиеся от этанола, такие, как, например, метанол, бутанол и/или изопентанол, с содержанием меньше 10% масс. и предпочтительно меньше 5% масс., причем содержание кислородсодержащих соединений, отличающихся от спиртов, таких, как, например, простые эфиры, кислоты, кетоны, альдегиды и/или сложные эфиры составляет меньше 1% масс., а содержание азота и серы органической и неорганической природы составляет меньше 0,5% масс., причем массовые процентные доли выражены по отношению к общей массе исходной смеси.

Обработанное этанольное сырье в способе по настоящему изобретению в случае необходимости получают способом синтеза спирта исходя из ископаемых ресурсов, таких, как, например, уголь, природный газ или углеродсодержащие отходы.

Исходную смесь также предпочтительно можно получать из ресурсов, отличающихся от ископаемых. Обработанное этанольное сырье в способе по настоящему изобретению предпочтительно представляет собой сырье, полученное из возобновляемого источника на основе биомассы и часто называемого "биоэтанолом". Биоэтанол представляет собой исходную смесь, полученную биологическим путем предпочтительно ферментацией сахаров, происходящих, например, из сахаристых растительных культур, таких, как сахарный тростник (сахароза, глюкоза, фруктоза и сахариды), свекла, или также из крахмалистых растений (крахмал), или лигноцеллюлозной биомассы, или гидролизованной целлюлозы (глюкоза как преобладающий продукт, ксилоза, галактоза), которые содержат разное количество воды.

Касательно наиболее полного описания традиционных ферментационных способов можно сослаться на труд "Les Biocarburants, Etat des lieux, perspectives et enjeux du developpement, Daniel Ballerini, Editions Technip".

Исходная смесь также предпочтительно может быть получена исходя из синтез-газа.

Исходная смесь также предпочтительно может быть получена гидрированием соответствующих кислот или сложных эфиров. В этом случае предпочтительно гидрируют водородом уксусную кислоту или сложные эфиры уксусной кислоты с получением этанола. Уксусная кислота предпочтительно может быть получена карбонилированием метанола или ферментацией углеводов.

Обработанное этанольное сырье в способе по настоящему изобретению предпочтительно представляет собой сырье, полученное из возобновляемого источника на основе биомассы.

Стадия a) подогрева

Согласно настоящему изобретению этанольное сырье направляют на стадию a) подогрева в теплообменнике с целью получения подогретой этанольного сырья за счет теплообмена с потоком, выходящим со стадии e) дегидратации, для перевода в требуемые условия с температурой в интервале от 100 до 130°C, предпочтительно в интервале от 110 до 130°C, перед стадией b) предварительной обработки. Давление этанольного сырья устанавливают со значением в интервале от 0,1 до 3 МПа, так чтобы она оставалась жидкой на выходе стадии a) подогрева.

Стадия b) предварительной обработки

Согласно настоящему изобретению подогретое этанольное сырье подвергают на стадии b) предварительной обработке с получением предварительно обработанного этанольного сырья. Стадия предварительной обработки позволяет удалять азотистые соединения, содержащиеся в подогретой исходной смеси, таким образом ограничивая дезактивацию катализатора дегидратации, расположенного по технологической цепочке дальше.

Стадию b) предварительной обработки осуществляют на твердой кислоте, предпочтительно на смоле кислотного типа, и при температуре в интервале от 100 до 130°C и предпочтительно в интервале от 110 до 130°C.

Стадия b) предварительной обработки позволяет удалять щелочные и/или органические примеси и катионные частицы для получения предварительно обработанной этанольного сырья, соответствующей уровню содержания примесей, совместимому с катализатором дегидратации.

Предварительная обработка на твердой кислоте в рабочих условиях согласно настоящему изобретению позволяет превратить от 3 до 20% масс. и предпочтительно от 8 до 12% масс. этанола, содержащегося в исходной смеси, в DEE, причем процентная массовая доля определена по отношению к общей массе этанола, содержащегося в исходной смеси на входе стадии b) предварительной обработки.

Твердая кислота представляет собой любую твердую кислоту, известную специалистам в данной области техники: диоксид кремния-оксид алюминия, кислые глины, цеолиты, сульфатированные цирконы, смолы кислотного типа и т.д. Существенно то, что твердая кислота обладает высокой обменной способностью для поглощения возможно большего количества щелочных и катионных частиц и достаточно высокой кислотностью для осуществления частичного превращения этанола в DEE.

Твердые кислоты, которые обычно имеются в коммерческой сети, представляют собой глины, обработанные кислотами с целью придания им кислого характера, (такие, как, например, монтмориллонит) и цеолиты, в которых отношение диоксида кремния к оксиду алюминия в кристаллической решетке составляет от 2,5 до 100 моль/моль. Смолы кислотного типа содержат сульфогруппы, привитые к органическому носителю, образованному ароматическими и/или галогеналифатическими цепями. Твердые кислоты предпочтительно обладают обменной способностью, равной по меньшей мере 0,1 ммоль H+ на грамм.

Смола кислотного типа содержит сульфокислотные группы, и ее получают полимеризацией или сополимеризацией винилароматических групп с последующим сульфонированием, причем винилароматические группы выбирают из стирола, винилтолуола, винилнафталина, винилэтилбензола, метилстирола, винилхлорбензола и винилксилола, причем указанная смола характеризуется степенью сшивания, которая находится в интервале от 20 до 35% и предпочтительно в интервале от 25 до 35% и более предпочтительно равна 30%, и кислотностью, определенной потенциометрически нейтрализацией раствором KOH, в интервале от 0,2 до 6 ммоль H+ на грамм и предпочтительно от 0,2 до 2,5 ммоль H+ на грамм.

Ионообменная смола кислотного типа содержит от 1 до 2 концевых сульфогрупп на ароматическую группу. Крупность смолы находится в интервале от 0,15 до 1,5 мм. Под крупностью смолы понимают диаметр наименьшей сферы, охватывающей частицу смолы. Классы крупности смолы определяют просеиванием через соответствующие сита согласно методике, известной специалистам в данной области техники.

Предпочтительная смола представляет собой смолу, образованную моновинилароматическими и поливинилароматическими сополимерами и более предпочтительно сополимером дивинилбензола и полистирола и характеризующуюся степенью сшивания, которая находится в интервале от 20 до 45% и предпочтительно в интервале от 30 до 40% и более предпочтительно равна 35%, и кислотностью, представляющей собой число активных мест смолы, определенное потенциометрически нейтрализацией раствором KOH, в интервале от 1 до 10 ммоль H+ на грамм и предпочтительно в интервале от 3,5 до 6 ммоль H+ на грамм. Например, смола может представлять собой смолу TA801, реализуемую компанией "Axens".

Твердые кислоты могут подвергаться времени от времени регенерации по месту применения или вне места применения, как только обменная способность почти исчерпывается вследствие адсорбции щелочных и катионных частиц. В случае неорганических твердых кислот, таких, как глины и цеолиты, регенерация может представлять собой простое нагревание при высокой температуре для того, чтобы десорбировать щелочные частицы в присутствии потока, являющегося инертным или содержащего кислород. Катионы могут быть удалены ионообменом. Смолы кислотного типа могут быть регенерированы ионообменом, как правило, обработкой кислотой в жидкой фазе. Твердые кислоты также могут быть использованы один раз до насыщения и заменены материалом, не бывшим в употреблении.

Твердая кислота может быть использована индивидуально или в смеси с твердыми кислотами других типов. Смеси различных твердых кислот или последовательностей твердых кислот могут применяться для оптимизации способности адсорбировать щелочные и катионные частицы и способности частично преобразовывать этанол в DEE.

Предварительная обработка, описанная ранее, предпочтительно может быть дополнена предварительной обработкой на анионообменной смоле. Эта смола может представлять собой, например, смолу, содержащую ионы натрия или триметиламмония и характеризующуюся обменной способностью, измеряемой в мг (OH-)/л. Эта смола может представлять собой, например, смолу Amberlite IRN78. Эта смола дополнительно позволяет задерживать сульфат-ионы SO42- для того, чтобы продлевать срок службы катализатора.

Стадия c) испарения

Испаряемой исходной смесью называют смесь, содержащую предварительно обработанное этанольное сырье и по меньшей мере часть потока отработанной воды, рециркулируемой со стадии h) рециркуляции.

Испаряемая исходная смесь предпочтительно содержит также по меньшей мере поток непревращенного этанола, выходящий со стадии g) очистки отходящего потока, содержащего воду.

Согласно настоящему изобретению способ дегидратации включает в себя стадию c) испарения испаряемой исходной смеси с целью получения испаренного сырья. Испарение осуществляют за счет теплообмена в теплообменнике с потоком, выходящим со стадии e)дегидратации.

Испаряемое сырье предпочтительно подают на стадию c) испарения при давлении менее, чем давление потока, полученного на выходе e) дегидратации.

Давление испаряемой исходной смеси на входе стадии c) испарения, представляющий собой существенный показатель по настоящему изобретению, предпочтительно выбирают возможно более высоким, так чтобы разница температур в теплообменнике между потоком, который выходит со стадии e) дегидратации и затем конденсируется, и испаряемой исходной смесью, которая испаряется, была по меньшей мере больше или равна 2°C и предпочтительно по меньшей мере больше или равна 3°C с целью максимизации теплообмена между испаряемой исходной смесью и потоком, выходящим со стадии e) дегидратации.

Эту разницу температур в теплообменнике называют температурным напором.

Неожиданным образом при заданном давлении температура испарения испаряемой исходной смеси понижается по сравнению с температурой исходной смеси, достигаемой в технологической цепочке, которая не содержит стадию b) предварительной обработки. Следовательно, благодаря заданной температуре конденсации потока, полученного на выходе e) дегидратации, и фиксированной разнице температур, можно устанавливать давление на входе стадии c) испарения со значением, более высоким, чем значение, которое оно имело бы в технологической цепочке, не содержащей стадию b) предварительной обработки.

Установка давления на входе стадии c) испарения с возможно более высоким значением в пределах, определенных в предыдущем параграфе, позволяет минимизировать энергию, необходимую для компримирования на стадии d) компримирования согласно способу по настоящему изобретению.

Испаряемое сырье подают на стадию c) испарения при давлении в интервале от 0,1 до 1,4 МПа и предпочтительно в интервале от 0,2 до 0,6 МПа.

Подача испаряемой исходной смеси на стадию c) испарения при таком давлении, специфицированном в интервале от 0,1 до 1,4 МПа и предпочтительно в интервале от 0,2 до 0,6 МПа и менее, чем давление отходящего потока на выходе из последнего реактора стадии e) дегидратации, позволяет задавать температуру испарения испаряемой исходной смеси меньше, чем температура конденсации потока, выходящего из последнего адиабатического реактора. Таким образом, преобладающая часть скрытого тепла водной фракции потока, выходящего из последнего адиабатического реактора, используется для испарения испаряемой исходной смеси без подвода внешнего тепла. Следовательно, вся энтальпия испарения испаряемой исходной смеси заменяется энтальпией конденсации отходящего потока.

Стадия d) компримирования

Согласно настоящему изобретению испаренную исходную смесь компримируют на стадии d) компримирования с целью получения компримированного сырья. Стадию d) компримирования предпочтительно осуществляют с компрессором любого типа, известного специалистам в данной области техники. В частности, стадию d) компримирования предпочтительно осуществляют с компрессором типа центробежного компрессора со встроенным мультипликатором или с компрессором, содержащим одну или несколько ступеней нагнетания с центробежным колесом, соединенных последовательно без промежуточного охлаждения, или с компрессором объемного типа со смазкой или без нее.

Поскольку стадия b) неожиданным образом позволяет действовать при более высоком давлении на входе стадии d), то степень сжатия, необходимую на стадии d), уменьшают, при этом достигая давления, заданного на выходе стадии d), и уменьшая, таким образом, потребление энергии на стадии d).

Стадия d) компримирования позволяет реализовать тепловой насос, интегрированный в описываемый способ, за счет использования потоков, образующихся в технологическом процессе, без привлечения внешнего текучего теплоносителя.

Комбинация рабочих условий, специфицированных для стадии c) и стадии d), позволяет отказаться от подачи в технологический процесс внешнего текучего теплоносителя для обеспечения испарения испаряемой исходной смеси и при этом использовать преобладающую часть скрытого тепла водной фракции потока, выходящего из последнего адиабатического реактора, для испарения испаряемой исходной смеси. Таким образом, используются только потоки, образующиеся в технологическом процессе.

Давление компримированного сырья на выходе стадии d) компримирования преимущественно находится в интервале от 0,3 до 1,8 МПа и предпочтительно в интервале от 0,5 до 1,3 МПа. Выходное давление исходной смеси является достаточно высоким, чтобы температура конденсации потока, выходящего из последнего реактора, была выше температуры испарения исходной смеси, поступающей на стадию c), что представляет собой необходимое условие для возможности осуществления стадии c).

Компримированное этанольное сырье, выходящее со стадии d) компримирования, в случае необходимости нагревают до выходной температуры в интервале от 250 до 420°C и предпочтительно в интервале от 280 до 410°C в теплообменнике типа "газ/газ" за счет теплообмена с потоком, выходящим из последнего адиабатического реактора стадии e). В теплообменнике типа "газ/газ" компримированная исходная смесь перегревается, а поток, выходящий в газообразном состоянии из последнего адиабатического реактора стадии e), "выводится из состояния перегрева" без конденсации. На выходе из теплообменника типа "газ/газ" поток, выходящий в газообразном состоянии из последнего адиабатического реактора стадии e), имеет температуру предпочтительно в интервале от 180 до 260°C.

Таким образом, использование различных теплообменников типа "газ/газ" и испарителя типа "газ/жидкость" и осуществление испарения испаряемой исходной смеси при давлении менее, чем давление отходящего потока на выходе из последнего реактора, обеспечивает конденсацию по меньшей мере 80% паров воды, содержащихся в потоке, выходящем из последнего реактора стадии e) дегидратации.

Затем компримированное сырье, нагретое в случае необходимости в теплообменнике типа "газ/газ", предпочтительно подают в печь для повышения ее температуры на входе по меньшей мере в один адиабатический реактор до значения, соответствующего температуре реакции дегидратации. Теплообменник типа "газ/газ" представляет собой теплообменник, известный специалистам в данной области техники, позволяющий минимизировать потери давления и обладающий большой поверхностью теплообмена. Теплообмен "газ/газ" при низком давлении обуславливает низкую плотность теплового потока через стенку теплообменника (низкий коэффициент теплопередачи), что вынуждает иметь большую поверхность теплообмена. Кроме того, потеря давления должна быть минимизирована для ограничения нагрузки на компрессор стадии d). Например, этот теплообменник может представлять собой теплообменник с пластинами, размещенными в цилиндрическом кожухе, типа "Packinox", поставляемый компанией "Alphalaval".

Стадия e) дегидратации

Согласно настоящему изобретению компримированную и в случае необходимости нагретую исходную смесь подвергают на стадии e) дегидратации по меньшей мере в одном адиабатическом реакторе, который содержит по меньшей мере один неподвижный слой катализатора дегидратации и в котором происходит реакция дегидратации.

Стадию e) дегидратации предпочтительно осуществляют в одном или в двух реакторах.

В случае, когда стадию e) осуществляют в адиабатическом реакторе, компримированную и в случае необходимости нагретую исходную смесь предпочтительно подают в реактор с температурой на входе в интервале от 350 до 550°C и предпочтительно в интервале от 400 до 500°C и с давлением на входе в интервале от 0,3 до 1,8 МПа и предпочтительно в интервале от 0,4 до 0,8 МПа.

Поток, выходящий из адиабатического реактора стадии e), имеет температуру преимущественно в интервале от 270 до 450°C и предпочтительно в интервале от 340 до 430°C и выходное давление в интервале от 0,2 до 1,6 МПа и предпочтительно в интервале от 0,3 до 0,8 МПа.

В случае, когда стадию e) осуществляют в двух адиабатических реакторах, компримированную и в случае необходимости нагретую исходную смесь предпочтительно подают в первый реактор с температурой на входе в интервале от 350 до 550°C и предпочтительно в интервале от 370 до 500°C и с давлением на входе в интервале от 0,3 до 1,8 МПа и предпочтительно в интервале от 0,4 до 1,1 МПа.

Поток, выходящий из первого адиабатического реактора, предпочтительно выходит из этого реактора с температурой в интервале от 270 до 450°C и предпочтительно в интервале от 290 до 390°C и с давлением в интервале от 0,3 до 1,7 МПа и предпочтительно в интервале от 0,3 до 1,0 МПа.

Затем указанный отходящий поток предпочтительно подают в печь для того, чтобы температура этого отходящего потока на входе во второй адиабатический реактор находилась в интервале от 350 до 550°C и предпочтительно в интервале от 400 до 500°C. Давление этого отходящего потока на входе во второй реактор находится преимущественно в интервале от 0,3 до 1,7 МПа и предпочтительно в интервале от 0,3 до 0,9 МПа.

Поток, выходящий из второго адиабатического реактора, выходит из этого реактора с температурой преимущественно в интервале от 270 до 450°C и предпочтительно в интервале от 340 до 430°C. Давление отходящего потока на выходе из второго реактора находится преимущественно в интервале от 0,2 до 1,6 МПа и предпочтительно в интервале от 0,3 до 0,8 МПа.

Температура на входе в один или несколько реакторов предпочтительно может быть постепенно повышена для избежания дезактивации катализатора дегидратации.

Реакция дегидратации, которая происходит по меньшей мере в одном адиабатическом реакторе стадии e) способа по настоящему изобретению, протекает преимущественно с массовой часовой скоростью в интервале от 0,1 до 20 ч-1 и предпочтительно в интервале от 0,5 до 15 ч-1. Массовую часовую скорость определяют как отношение массового расхода чистой этанольного сырья к массе катализатора.

Катализатор дегидратации, применяемый на стадии e), представляет собой катализатор, известный специалистам в данной области техники. Этот катализатор предпочтительно представляет собой аморфный кислотный катализатор или цеолитовый кислотный катализатор.

В случае, когда катализатор дегидратации, применяемый на стадии e), представляет собой цеолитовый катализатор, он содержит по меньшей мере один цеолит, выбранный из цеолитов, имеющих по меньшей мере поры, каркас которых содержит 8, 10 или 12 атомов кислорода (8 MR, 10 MR или 12 MR). Известно, что на практике размер пор цеолитов определяют по числу атомов кислорода, образующих кольцеобразное сечение каналов цеолитов и называемых по-английски "member ring" (член кольца) или MR. Цеолитовый катализатор дегидратации предпочтительно содержит по меньшей мере один цеолит, имеющий структурный тип, выбранный из структурных типов MFI, FAU, MOR, FER, SAPO, TON, CHA, EUO, MEL и BEA. Цеолитовый катализатор дегидратации предпочтительно содержит цеолит структурного типа MFI и предпочтительно цеолит ZSM-5.

Цеолит, используемый в катализаторе дегидратации, применяемом на стадии e) способа по настоящему изобретению, предпочтительно может быть модифицирован деалюминированием или десиликацией любым способом деалюминирования или десиликации, известным специалистам в данной области техники.

Цеолит, используемый в катализаторе дегидратации, применяемом на стадии e) способа по настоящему изобретению, или конечный катализатор предпочтительно может быть модифицирован агентом, способным ослаблять его общую кислотность и улучшать его свойства гидротермической стойкости. Предпочтительно цеолит или катализатор преимущественно содержит фосфор, предпочтительно введенный в виде H3PO4 с последующей обработкой паром после нейтрализации избытка кислоты щелочным реагентом, таким, как, например, кальций Ca. Цеолит предпочтительно содержит фосфор в интервале от 1 до 4,5% масс. и предпочтительно в интервале от 1,5 до 3,1% масс. по отношению к общей массе катализатора.

Катализатор дегидратации, применяемый на стадии e) способа по настоящему изобретению, предпочтительно представляет собой катализатор, описанный в WO 2009/098262, WO 2009/098267, WO 2009/098268 или WO 2009/098269.

В случае, когда катализатор дегидратации, применяемый на стадии e), представляет собой аморфный кислотный катализатор, он содержит по меньшей мере один огнеупорный пористый оксид, выбранный из оксида алюминия, оксида алюминия, активированного нанесением слоя неорганической кислоты, и оксида алюминия-диоксида кремния.

Аморфный или цеолитовый катализатор дегидратации, применяемый на стадии e) способа по настоящему изобретению, предпочтительно может содержать также по меньшей мере одну матрицу типа оксида, называемого также связующим веществом. Под матрицей согласно настоящему изобретению понимают аморфную, кристаллическую или содержащую аморфные и кристаллические части матрицу. Матрицу предпочтительно выбирают из используемых индивидуально или в смеси элементов группы, которую образуют глины (такие, как, например, природные глины, такие, как каолин или бентонит), оксид магния, оксид алюминия, диоксид кремния, диоксид кремния-оксид алюминия, алюминаты, оксид титана, оксид бора, диоксид циркония, фосфаты алюминия, фосфаты титана, фосфаты циркония и уголь. Матрицу предпочтительно выбирают из элементов группы, которую образуют оксид алюминия, диоксид кремния и глины.

Катализатор дегидратации, применяемый на стадии e) способа по настоящему изобретению, предпочтительно сформован в виде гранул различных форм и размеров. Его предпочтительно применяют в форме экструдированных цилиндрических или многодольчатых элементов, таких, как двухдольчатые, трехдольчатые и многодольчатые элементы прямолинейной или витой формы, но в случае необходимости он может быть произведен и использован в форме измельченного порошка, таблеток, колец, шариков, шайб, сфер. Катализатор предпочтительно имеет форму экструдированных элементов.

Катализатор дегидратации, применяемый на стадии e) способа по настоящему изобретению, предпочтительно применяют по меньшей мере в одном реакторе в неподвижном или подвижном слое.

На стадии e) способа по настоящему изобретению применяемые катализаторы и рабочие условия выбирают с целью максимизации производства этилена. На стадии e) способа по настоящему изобретению происходят следующие общие реакции дегидратации:

2C2H5OH → 2CH2=CH2 + 2H2O

CH3CH2OCH2CH3 → 2CH2=CH2 + H2O

Степень конверсии этанольного сырья на стадии e) превышает 90%, предпочтительно 95% и более предпочтительно 99%.

Степень конверсии меньше 90% вызывает понижение общего выхода способа, увеличение количества DEE, не превращенного в этилен и теряемого на последующих стадиях разделения.

Степень конверсии этанольного сырья определяют в процентных долях по следующей формуле:

[1 - (массовый часовой расход этанола на выходе)/(массовый часовой расход этанола на входе)] × 100.

Массовый часовой расход этанола на входе и выходе традиционно определяют, например, хроматографически.

Стадию e), на которой происходит реакция дегидратации, предпочтительно осуществляют в одном или в двух реакторах. Предпочтительный реактор представляет собой цилиндрический реактор, работающий в восходящем или нисходящем режиме. На стадии e) способа по настоящему изобретению превращение исходной смеси сопровождается дезактивацией катализатора дегидратации вследствие коксования и/или адсорбции ингибирующих соединений. Следовательно, катализатор дегидратации необходимо периодически регенерировать. Реактор предпочтительно эксплуатируют в перемежающемся режиме регенерации, называемом также режимом реверсного реактора, для того чтобы чередовать стадии осуществления реакции и регенерации катализатора дегидратации. Цель такой регенерирующей обработки состоит в сжигании органических отложений, а также соединений, содержащих азот и серу, которые содержатся на поверхности и во внутренней структуре катализатора дегидратации. Стадия b) предварительной обработки, осуществляемая согласно настоящему изобретению, позволяет уменьшить количество щелочных и органических примесей, а также катионных частиц, которые могут в будущем ухудшать продолжительность цикла работы катализатора. Таким образом, удаление этих соединений позволяет уменьшить число регенераций катализатора.

Регенерацию катализатора дегидратации, применяемого на стадии e), предпочтительно осуществляют окислением кокса и ингиби