Способ получения полиуретановой пены с эмульгированным пенообразователем

Иллюстрации

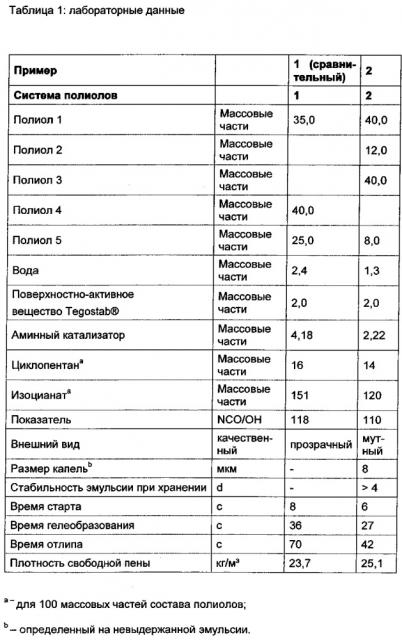

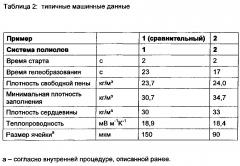

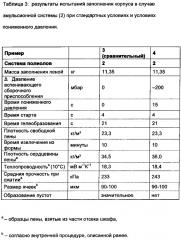

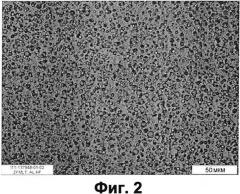

Показать всеГруппа изобретений относится к полиуретановой пене и способу ее получения. Способ получения полиуретановой пены включает стадии: подачи реакционно-способного к изоцианату компонента А, содержащего полиольный компонент А1, который дополнительно содержит физический пенообразователь Т; смешивания по меньшей мере реакционно-способного к изоцианату компонента А и изоцианатного компонента В, получая таким образом полиуретановую реакционно-способную смесь; подачи полиуретановой реакционно-способной смеси в полость (11) и понижения давления внутри полости (11) до давления ниже, чем давление окружающей среды. Физический пенообразователь Τ - присутствует в реакционно-способном к изоцианату компоненте А в форме эмульсии, причем полиольный компонент А1 составляет непрерывную фазу, а капли физического пенообразователя Τ дисперсную фазу эмульсию. В последней средний размер капель физического пенообразователя Τ составляет от ≥0,1 мкм до ≤20 мкм. Размер капель определяют посредством оптического микроскопа, функционирующего в светлопольном просвечивающем режиме. Технический результат, достигаемый при использовании группы изобретений, заключается в том, чтобы обеспечить стабильность стойкости пены к ее разделению на фазы во время хранения или под воздействием сдвиговых усилий. 2 н. и 17 з.п. ф-лы, 5 ил., 3 табл.

Реферат

Настоящее изобретение относится к способу получения полиуретановой пены, включающему в себя стадии подачи реакционно-способного к изоцианату компонента А, содержащего полиольный компонент А1, который дополнительно содержит физический пенообразователь Т; объединения по меньшей мере реакционно-способного к изоцианату компонента А и изоцианатного компонента В с получением таким образом полиуретановой реакционно-способной смеси; подачи полиуретановой реакционно-способной смеси в полость; и снижения давления внутри полости до давления ниже, чем давление окружающей среды. Также изобретение относится к полиуретановой пене, полученной подобным способом.

Уже сообщалось, что при изготовлении полиуретановых пен из изоцианатного компонента и полиольного компонента в присутствии физического пенообразователя достигается улучшенная термоизоляция в случае диспергирования пенообразователя в полиольном компоненте в виде мелких капель. Аргументация заключается в том, что эти капли образуют в процессе пенообразования зародышевые центры. Чем больше капель, тем больше и, самое главное, мельче поры в пене. Это приводит к более низкой теплопроводности пены.

ЕР 0905160 А1 относится к эмульсиям, содержащим спирты простых полиэфиров, которые применяют для получения твердых пен на основе изоцианатов для повышения термостабильности пен. Устойчивые к хранению и не содержащие галогенов эмульсии, применяемые в получении твердых пен на основе изоцианатов, содержат: (а) соединения, содержащие атомы водорода, реакционно-способные к изоцианатным группам; (b) воду; (с) не содержащие галогены пропелленты; и необязательно (d) обычные вспомогательные вещества и/или добавки, (а) применяется в количестве 0,2-80 мас. % и имеет функциональность более чем 1,5 и число групп ОН 10-100 mg КОН/г. (с) состоит из углеводородов, содержащих 3-10 атомов углерода. Также включены независимые пункты для: (1) получения описанных твердых пен; (2) пен, и (3) применения описанных спиртов простых полиэфиров.

US 2002/0169228 А1 раскрывает фазоустойчивую композицию смеси полиолов, содержащую сахарозу и совместно инициированный дипропиленгликолем полиол простого пропиленоксидного эфира, сложный полиэфирполиол, агент, улучшающий совместимость, и углеводородный пенообразователь. Предпочтительно, чтобы сложный полиэфирполиол представлял собой сложный полиэфирполиол, инициированный фталевым ангидридом. Агентом, улучшающим совместимость, является поверхностно-активное вещество инициированный бутанолом простой пропиленоксидный полиэфир.

WO 2000/24813 А1 относится к способу получения полиуретановой пены, обладающей превосходными теплоизолирующими свойствами. Представляется способ получения жесткой полиуретановой пены из (1) органического полиизоцианата, содержащего ароматический полиизоцианат, (2) полиола, содержащего простой полиэфирполиол и/или сложный полиэфирполиол, (3) пенообразователя, и (4) поверхностно-активного вещества, катализатора и других вспомогательных веществ, отличающийся тем, что пенообразователем (3) является циклопентан и вода, полиолом (2) является простой полиэфирполиол и/или сложный полиэфирполиол, обладающий недостаточной совместимостью с циклопентаном, и циклопентан смешивают и диспергируют в готовой полиольной смеси, содержащей компоненты от (2) до (4).

WO 2006/013004 А1 раскрывает способ вакуумного пенообразования корпусов холодильника в пенообразующем приспособлении посредством подачи химически реакционно-способной смеси в полые стенки корпуса с образованием полиуретановой пены, отличающийся стадиями: поставки вакуумной камеры; заключения пенообразующего приспособления и шкафа в указанную вакуумную камеру; присоединения вакуумной камеры к источнику вакуума; и поддержания условий с контролируемым вакуумом в вакуумной камере и в шкафу в течение времени, дающего возможность пенообразующему полиуретану подняться и заполнить полые стенки корпуса во время стадии пенообразования.

US 5667742 раскрывает способ изготовления жесткой полиуретановой пены, сформованной для поглощения энергии, включающий стадии введения в полость в форме исходных материалов для жесткой полиуретановой пены, состоящей преимущественно из полигидроксисоединения и полиизоцианатного соединения, и продувания и взаимодействия в полости сырых материалов для образования жесткой полиуретановой пены, в котором степень упаковки срединной части сформованного изделия колеблется в интервале от 0,5 до менее чем 1,2. Соответственно, для формованного изделия из жесткой полиуретановой пены можно получить постоянное значение, величина которого сравнима с постоянным значением вспененного формованного материала из жесткой полиуретановой пены, подходящей для прокладки, поглощающей энергию. Возможно, чтобы указанное сырье из твердой полиуретановой пены вводилось в указанную полость, и эта полость затем вакуумировалась.

WO 2004/043665 А1 раскрывает способ формования пены, включающий вспенивание пенообразующего материала, отличающийся тем, что он включает в себя стадию поставки формы, имеющей внутреннее пространство, стадию герметизации внутреннего пространства формы, стадию вспенивания пенообразующего материала под давлением во внутреннем пространстве формы, чтобы таким образом управлять вспениванием пенообразующего материала, и стадию освобождения внутреннего пространства формы от избыточного давления. Способ можно применять, в процессе формования пенообразующего материала, для предотвращения возникновения деформации или потери формы закрытых пор во вспененном материале.

WO 2010/094715 А1 раскрывает способ и аппаратуру для вспенивания холодильной камеры для пищевых продуктов с помощью реакционно-способной полиуретановой смеси, впрыснутой в условиях вакуума в полые периферийные стенки холодильной камеры, заключенной в пенообразующую камеру. Пенообразующая камера содержит нижнюю плиту для поддержки холодильной камеры, боковые укрепленные панели и внутреннюю укрепленную заглушку, прикрепленную к закрывающей крышке, расположенной напротив внешней и внутренней поверхностями периферийных стенок холодильной камеры, и герметизирующие уплотнители между контактными поверхностями боковых укрепленных панелей, нижнюю плиту и закрывающую крышку для обеспечения воздухонепроницаемой закрывающейся пенообразующей камеры, присоединяемой к вакуумному насосу.

Дополнительными приведенными в качестве примера патентными публикациями, связанными с вакуумным пенообразованием, являются CN 101474842 А и CN 101979233 А.

WO 95/02620 А1 раскрывает процесс получения жестких полиуретановых пен, включающий в себя стадию взаимодействия органического полиизоцианата с реакционно-способным к полиизоцианату материалом в присутствии активатора пенообразования, который представляет собой реакционно-способный к изоцианату циклический карбонат или циклическую мочевину, и в присутствии инертной, нерастворимой органической жидкости, которая присутствует в качестве дисперсной фазы эмульсии или микроэмульсии, и катализатора на основе соли металла и полиола простого полиэфира со средней номинальной функциональностью от 2 до 6 и среднечисленной эквивалентной молекулярной массой между 1000 и 2000.

WO 2007/058793 А1 раскрывает формованную жесткую полиуретановую пену для применения в электроприборе, обладающую пониженной теплопроводностью при плотностях между 33 кг/м3 и 38 кг/м3 и процесс получения подобных пен. Формованная жесткая полиуретановая пена обладает отношением плотности применяемой пены (кг/м3) к лямбда (мВ/мК), измеренной при 10°С через 24 часа после получения пены, от 1,65 и до 2,15, и ее получают способом впрыска в закрытую полость формы при пониженном давлении реакционно-способной смеси при коэффициенте заполнения от 1,1 до 1,9 и реакционно-способная смесь содержит: А) органический полиизоцианат; В) физический пенообразователь, С) полиольную композицию, содержащую по меньшей мере один полиол с функциональностью, равной 3 или выше, и гидроксильным числом между 200 и 800 и содержанием воды от 0 до 2,5 массовых процентов от всей полиольной композиции; D) катализатор и Е) вспомогательные вещества и/или добавки.

WO 2010/111021 А1 раскрывает способ получения жесткой полиуретановой пены, включающий в себя: А) образование реакционно-способной смеси, содержащей по меньшей мере: 1) смесь полиолов, содержащую а) от 7 до менее чем 20 массовых процентов сложного полиэфира, имеющего номинальную функциональность по меньшей мере от 2,5 до 4 и число групп ОН от 200 до 500 мг КОН/г, b) от 10 до 50 массовых процентов полиола, имеющего номинальную гидроксильную функциональность от 3 до 6 и число групп ОН от 250 до 600 мг КОН/г, типа i) инициированного ароматическим амином полиола; ii) инициированного циклоалифатическим амином полиола; iii) комбинации i) и ii; с) от 25 до 60 массовых процентов полиола простого полиэфира, имеющего номинальную гидроксильную функциональность от 6 до 8 и число групп ОН от 300 до 700 мг КОН/г; 2) по меньшей мере один углеводород, гидрофторуглерод, гидрохлорфторуглерод, фторуглерод, физический пенообразователь простой диалкиловый эфир или замещенный фтором простой диалкиловый эфир и 3) по меньшей мере один полиизоцианат; и В) воздействие на реакционно-способную смесь таких условий, чтобы реакционно-способная смесь расширялась и отверждалась с образованием жесткой полиуретановой пены.

WO 2010/046361 А1 раскрывает процесс получения заполняющей полость быстро застывающей жесткой полиуретановой пены с закрытыми порами, включающий получение состава, содержащего по меньшей мере полиизоцианат, относительно высокой вязкости систему полиолов, включающую по меньшей мере около 10 массовых процентов инициированного амином полиола, физический пенообразователь и отверждающий катализатор и необязательно менее чем около 1,6 массовых процентов воды на основе системы полиолов. Можно также включить другие традиционные компоненты, такие как удлинитель цепи и/или сшивающий агент, поверхностно-активное вещество и аналогичные компоненты. Состав впрыскивают при пониженном атмосферном давлении для получения жесткой полиуретановой пены с закрытыми порами, имеющей плотность менее чем около 40 кг/м3, средний диаметр пор менее чем около 250 микрон, и теплопроводность менее чем около 19 мВ/мК при средней температуре плиты 10°С.

В DE 10145458 А1 раскрывается жесткая полиуретановая пена, полученная из смесей (b1) полифункциональных полиэфир полиолов с числами ОН от 40-800 (включая по меньшей мере один с числом ОН выше 150) и более чем 30 мас. % этиленоксида от общего количества алкиленоксида и (b2) полиэфир полиолов с числами ОН выше 40 на основе главным образом пропилен- и/или бутиленоксида с применением катализаторов PIR и индексом 80-500. Способ получения жесткой полиуретановой пены из уретана и главным образом изоциануратных групп путем взаимодействия (а) необязательно модифицированных полиизоцианатов с (b) смесью полиолов и необязательно (с) другими компонентами с реакционно-способными к изоцианату атомами водорода в присутствии (d) воды, (е) катализаторов, (f) антипиренов, (g) пенообразователей и необязательно (f) других добавок. Смесь полиолов (b) содержит (М) полиолы от ди- до октафункциональных простых полиэфиров на основе этиленоксида (ЕО) и необязательно пропиленоксида (РО) и/или бутиленоксида (ВО), с содержанием ЕО более чем 30 мас. % относительно всего алкиленоксида и числом ОН от 40-800 мг КОН/г (включая по меньшей мере один полиэфир полиол (b1.1) с числом ОН более чем 150), и (b2) полиэфир полиол(ы) с числом ОН более чем 40, на основе РО и/или ВО и необязательно ЕО, при этом пена получается с характеристическим индексом от 80-500 в присутствии катализаторов PIR.

Существующая проблема управления эмульсией с пенообразователем в полиолах заключается в их стабильности. Эту стабильность рассматривают как их стойкость к разделению фаз во время хранения или даже при изменении температуры или под воздействием сдвиговых усилий, которые встречаются в смесительных головках. Согласно традиционным знаниям увеличенная стабильность соответствует увеличенной вязкости. Это в большей степени затруднило бы заполнение пеной небольших полостей.

Следовательно, было бы желательным иметь способ получения полиуретановой пены и предпочтительно композиционных элементов с полиуретановой пеной, имеющих улучшенные свойства теплоизоляции, где пена также предоставляется в трудных для достижения частях полостей. Вакуумная технология пенообразования хорошо изучена в течение нескольких десятилетий. Она облегчает чрезвычайно быстрое заполнение полостей и приводит к даже более ровному распределению пены.

US 3970732 раскрывает способ и устройство вакуумного формования, конкретно для формования пластичных материалов, при этом пониженное давление в полости формы вызывает чрезвычайно быстрое вспенивание материала так, что полностью заполняет полость.

US 5972260 раскрывает способ и устройство для получения полиуретановых изолирующих панелей: во-первых, воздух во вспененной области удаляют вдуванием инертного газа через внутренний канал удерживающей пену рамы, после этого вспенивающую полость присоединяют к вакуумному насосу и впрыскивают определенное количество полиуретановой смеси с пенообразователем пентаном, давая возможность смеси течь и вспениваться в панели под воздействием вакуума.

В 2000 году Cannon опубликовал статью: "Sandwich Panels: Innovative Solutions using Vacuum-assisted Foam Injection" на конференции UTEECH 2000, и, следовательно, ввел успешную промышленную практику получения полиуретановых многослойных панелей с помощью вакуумной технологии.

Однако трудно вакуумировать полости со сложной формой, такой как холодильные шкафы, из-за протекания пены.

US 7943679 раскрывает вакуумный процесс пенообразования для заполнения формованием полостей в промышленности бытовых электроприборов. Большой недостаток этой технологии заключается в протекании. Применение этой вакуумной технологии приводит к интенсивному протеканию пены и, следовательно, к пятнам пены на видимым поверхностях электроприборов.

Очевидно, вакуумная технология хорошо изучена в течение нескольких десятилетий (см. патенты и статью, упомянутые выше). Но все они все еще сталкиваются с той же самой проблемой, которая заключается в протекании. Этот технологический недостаток приводит к пятнам пены на видимых поверхностях. В зависимости от размера этих пятен попытка удаления их становится чрезвычайно сложной и вызывает повышенные затраты для изготовителя электроприборов. Следовательно, ясно, что существует большая необходимость для дальнейшего улучшения вакуумных технологий, чтобы преодолеть существующую утечку и проблемы с герметизацией.

Следовательно, цель настоящего изобретения заключается в предоставлении улучшенного процесса, который преодолевает проблемы уровня техники, в частности проблему утечки.

Эта цель достигнута способом получения полиуретановой пены, включающим в себя стадии:

- предоставления реакционно-способного к изоцианату компонента А, содержащего полиольный компонент А1, который дополнительно содержит физический пенообразователь Т;

- объединения по меньшей мере реакционно-способного к изоцианату компонента А и изоцианатного компонента В с получением таким образом полиуретановой реакционно-способной смеси;

- доставки полиуретановой реакционно-способной смеси в полость (11); и

- снижения давления внутри полости (11) до давления ниже, чем давление окружающей среды;

отличающимся тем, что физический пенообразователь Τ присутствует в реакционно-способном к изоцианату компоненте А в форме эмульсии, причем полиольный компонент А1 составляет непрерывную фазу, а капли физического пенообразователя Τ дисперсную фазу эмульсии,

в котором средний размер капель физического пенообразователя Τ составляет от ≥0,1 мкм до ≤20 мкм, причем размер капель определяют применением оптического микроскопа, действующего в светлопольном пропускающем режиме. В качестве примера, давление понижают на величину от ≥1 мбар вплоть до ≤900 мбар.

К удивлению обнаружено, что эмульсии с упомянутыми выше размерами капель являются наиболее подходящими для вакуумных процессов пенообразования. Их вязкость ниже по сравнению с эмульсиями других размеров капель пенообразователя, и поэтому можно заполнить сложные внутренние формы полостей, не прибегая к чрезмерно высокому вакууму. Кроме того, эмульсии являются стабильными в плане получения полиуретановых пен. Термин "стабильные" означает, что эмульсии не проявляют видимого разделения фаз между реакционно-способным к изоцианату компонентом А и пенообразователем Τ при хранении при комнатной температуре (20°С) и давлении окружающей среды (1013 мбар), в течение по меньшей мере 2 часов, предпочтительно по меньшей мере 1 дня, более предпочтительно 3 дней и наиболее предпочтительно по меньшей мере 4 дней. Фазовое разделение или его отсутствие можно наблюдать посредством исследования образца с помощью микроскопа. Эмульсии могут проявлять структурную вязкость или разжижение после сдвига.

Кроме того, к удивлению обнаружено, что процесс вакуумного пенообразования приводит к сформованным полиуретановым пенам, обладающим более ровным распределением плотности, и что применение этой технологии для производства бытовых электроприборов приводит к совершенным по виду поверхностям пены со значительно меньшим количеством пустот.

И наконец, обнаружено, что вакуумная технология пенообразования согласно изобретению справляется с протечкой.

Благодаря стабильности эмульсий, их можно приготовить заранее. Преимущество этого способа заключается в том, что эти эмульсии можно производить на вспенивателях, которые конструируют для аккомодации растворов пенообразователя в полиольном составе. Эмульсии можно приготовить смешением компонентов для А в обычном порядке, как правило, при комнатной температуре и давлении окружающей среды, а затем добавлением пенообразователя Т. Эмульгирование может происходить посредством мешалки с большими сдвиговыми усилиями, такой как струйный диспергатор или роторный диспергатор. Однако при необходимости эмульсии можно также приготовить внутри смесительной головки непосредственно перед впрыском в полость.

Способ согласно изобретению включает в себя возможности, которые заключаются в том, что полиуретановая реакционно-способная смесь вводится в камеру до, после или вместе с понижением давления внутри полости до давления ниже, чем давление окружающей среды.

В одном предпочтительном варианте осуществления давление внутри полости понижается до того, как в камеру вводится полиуретановая реакционно-способная смесь. Это является преимуществом, так как вакуумирование полости может занять некоторое время и в случае применения реакционно-способной полиуретановой смеси пенообразование уже начинается, когда давление все еще понижается. В некоторых случаях это может привести к нежелательным свойствам пены.

В другом предпочтительном варианте осуществления давление внутри полости понижается после ввода в полость реакционно-способной полиуретановой смеси. Это является преимуществом, так как сводятся к минимуму любые возможные потери пенообразователя.

Благодаря сравнительно низкой вязкости эмульсии возможно достижение благоприятного баланса между временем заполнения, точностью заполнения в трудных пространствах и разрушением клеток в случае применения слишком высоких уровней вакуума. Например, давление внутри полости можно понизить на величину от ≥1 мбар до ≤900 мбар, предпочтительно от ≥20 мбар до ≤600 мбар и более предпочтительно от ≥50 мбар до ≤300 мбар. Давление можно удерживать постоянным в течение всего процесса расширения пены внутри полости посредством системы отслеживания вакуума, или оно может варьироваться, например, предоставлением возможности повышаться в ходе расширения или даже понижаться, чтобы обеспечить увеличение вязкости реакционно-способной смеси.

По наиболее предпочтительному варианту осуществления способа согласно изобретению полость вентилируют до давления окружающей среды до того, как будет достигнуто время гелеобразования полиуретановой реакционно-способной смеси, в частности когда достигается от 60% до 99% времени гелеобразования, предпочтительно от 70% до 95% и наиболее предпочтительно от 75% до 90%. Этот вариант осуществления особенно предпочтителен, так как вентиляция полости или системы соответственно предотвращает прохождение пены через места утечек в полости, которые часто происходят в домашних холодильниках, в частности в области рядом с дверным уплотнением. Выступающие части пены следует удалять впоследствии химически или механически, что увеличивает время и затраты производства. Также вентиляция упомянутым выше образом уменьшает риск попадания пены в вакуумную систему.

В настоящем изобретении время старта определяется как время от получения реакционно-способной смеси до узнаваемого начала вспенивания смеси. Его определяют оптически.

Время гелеобразования (или время образования волокон) определяют как время от получения реакционно-способной смеси до достижения перехода от жидкого до твердого состояния. Его определяют повторяющимся погружением и вытаскиванием деревянной палочки в реакционно-способную смесь. Время гелеобразования достигается, как только образуются волокна во время вытаскивания деревянной палочки из реакционно-способной смеси.

Время отлипа определяется как время от получения пенной реакционно-способной смеси до тех пор, пока поверхность пены не будет липнуть. Его определяют помещением деревянной палочки на поверхность пены. Время отлипа достигается, если поднятие деревянной палочки не приводит к расслоению или разрыву поверхности пены, другими словами, когда поверхность пены больше не липкая.

В другом варианте осуществления способа согласно изобретению полиуретановая реакционно-способная смесь обладает временем гелеобразования ≤50 секунд, предпочтительно ≤40 секунд и более предпочтительно ≤35 секунд. Данные химические активности относятся к пенам, полученным вручную. Время гелеобразования ≤50 секунд или менее можно достичь выбором соответствующих катализаторов и их количеств или других быстро реагирующих компонентов в реакционно-способном к изоцианату компоненте А.

В другом варианте осуществления способа согласно изобретению перед вентиляцией до давления окружающей среды проводят стадию понижения давления внутри полости до давления ниже, чем давление окружающей среды, таким образом, чтобы после первоначального снижения давления до необходимого уровня предоставлялась возможность повышения давления в результате расширения полиуретановой реакционно-способной смеси, в частности до тех пор, пока не будет достигнуто давление окружающей среды. Другими словами, давление сначала понижают до требуемого уровня, а при необходимости - для каждой области полости отдельно. Затем вакуумные линии закрывают, и уровень давления в полости изолируется. Уровень давления повышается внутри области полости во время реакции пенообразования. Это дает возможность дополнительного управления ростом ячеек в ходе пенообразования и окончательным размером ячеек пены. В своей наипростейшей форме вакуум создают в закрытой полости до и/или после впрыска реакционно-способной смеси и затем поддержку вакуума прекращают до времени гелеобразования реакционно-способной смеси.

Однако настоящее изобретение включает также вариант осуществления, когда в ходе пенообразования поддерживается разрежение в полости, другими словами, вакуумные линии остаются открытыми. В подобном варианте осуществления особенно предпочтительно, чтобы полость или система соответственно вентилировалась до давления окружающей среды до тех пор, пока не будет достигнуто время гелеобразования полиуретановой реакционно-способной смеси.

Еще один предпочтительный вариант осуществления способа согласно изобретению отличается тем, что перед вентиляцией до давления окружающей среды пониженное давление главным образом поддерживают постоянным, рассматривая технически неизбежное протекание, в частности протекание полости.

Согласно предпочтительному варианту осуществления способа по настоящему изобретению давление внутри полости регулируют до различных уровней в разных областях полости, в частности применением двух автономно работающих вакуумных систем. Разность давлений по меньшей мере между двумя различными областями полости можно регулировать по меньшей мере до 50 мбар, более предпочтительно по меньшей мере до 100 мбар.

Кроме того, предпочтительно, чтобы уровень давления внутри каждой из различных областей полости регулировался с учетом формы этой области полости, в то время как, в частности, снижение уровня давления в более крупных и/или более высоких областях полости будет выше, чем в более мелких и/или более низких областях полости. Другими словами, давление в каждой из областей можно автономно регулировать до оптимума, касаемо требуемых свойств пены. Оптимальный уровень давления для каждой области полости можно установить для определенной полиуретановой реакционно-способной смеси посредством некоторых экспериментов с пенообразованием и анализом пористой структуры и качества пены в этой частной области. Посредством этого измерения ростом пены можно управлять благодаря разнице давлений и воздушному потоку внутри полости. Однако также возможно, чтобы различные области полости отделялись друг от друга разделяющим элементом, таким как листовой материал.

Еще в одном варианте осуществления способа согласно изобретению продолжительность понижения уровня давления короче, чем время гелеобразования реакционно-способной смеси, при этом полиуретановая реакционно-способная смесь имеет время гелеобразования предпочтительно ≤50 секунд, в то время как в частности продолжительность понижения уровня давления регулируют относительно формы каждой области полости и продолжительность пониженного давления в более крупных и/или более высоких областях полости предпочтительно длиннее, чем в более мелких и/или более низких областях полости.

Размер капель пенообразователя Τ предпочтительно составляет от ≥0,1 мкм до ≤15 мкм и более предпочтительно от ≥1 мкм до ≤15 мкм. Размер определяют посредством оптического микроскопа с применением светлопольной просвечивающей микроскопии. Подходящие толщины слоев для оптического исследования образца составляют от 20 мкм до 40 мкм.

Полость, в которую подают реакционно-способную смесь, предпочтительно впрыскивают, может быть полостью, которая является герметичной сама по себе. Примеры включают форму и коробчатые рамы или каркасы для изолирующих обшивок. Также возможно предоставление пространства между двумя или более поверхностями, и эти поверхности располагаются внутри вакуумируемой формы. Это может быть вариантом в производстве листовых панелей.

Полиуретановые пены, полученные способом согласно изобретению, имеют средний размер ячеек, равный предпочтительно от ≥80 мкм до ≤250 мкм, более предпочтительно от ≥80 мкм до ≤250 мкм, определенный светлопольной просвечивающей микроскопией. Теплопроводности (DIN 12664) могут быть в интервале от ≥15 мВ/м К до ≤25 мВ/м⋅К, предпочтительно от ≥16 мВ/м⋅К до ≤20 мВ/м⋅К или от ≥16 мВ/м⋅К до ≤19 мВ/м⋅К.

В описании настоящего изобретения подразумевается, что термин "полиуретан" или "полиуретановый полимер" охватывает полиуретановые (PUR) полимеры, полиизоцианутратные (PIR) полимеры, полимеры на основе полимочевины и смешанные полимеры на основе полиуретанов, полиизоциануратов и полимочевины.

Применения термина "а" в связи с компонентами согласно изобретению, такими как конфетные полиолы, не следует понимать как числовой термин. Выражения, подобные "a polyol", только означают "точно один полиол", если это четко изложено. Например, возможно, что более чем один полиол А1а присутствует в определенных вариантах осуществления, дополнительно описанных ниже.

"Эмульсию" следует понимать как тонко распределенную смесь двух жидкостей, в которой одна жидкость (физический пенообразователь Т) диспергирует в другой жидкости (реакционно-способном к изоцианату компоненте А) в форме небольших капель. Подобная эмульсия отличается от раствора, а также от микроэмульсии. В микроэмульсиях дисперсная фаза настолько тонко распределена, что не происходит светорассеяния. Они выглядят чистыми и прозрачными по отношению к видимому свету. Кроме того, микроэмульсии можно только получить с помощью эмульгаторов. В получении эмульсий согласно изобретению эмульгаторы не включены сами по себе, но определенно не необходимы.

"Физический пенообразователь" является соединением или смесью соединений, который является летучим и не взаимодействует с изоцианатным компонентом.

"Функциональность" является теоретической функциональностью, которую можно вычислить из известных применяемых материалов и их массовых пропорций.

Следует понимать, что на протяжении всего настоящего изобретения среднечисленную молекулярную массу определяют гельпроникающей хроматографией согласно DIN 555672-1 (август 2007) до тех пор, пока не указано иначе. Подобным образом, следует понимать, что гидроксильное число (число ОН) определяют согласно DIN 53240. Следует понимать, что вязкости определяют при 25°С согласно EN ISO 3219 (октябрь 1994). Следует понимать, что вязкости пен определяют согласно DIN EN 1602 или определяют на образцах для теплопроводности согласно DIN 52616 с применением соответствующей массы.

Полиолы, применяемые в реакционно-способном к изоцианату компоненте А, можно получить способами, в основном известными в технике. Сложные полиэфирполиолы получают поликонденсацией эквивалентов дикарбоновых кислот и полиолов с низкой молекулярной массой. Простые полиэфирполиолы получают полиприсоединением (анионным или катионным) эпоксидов к исходным соединениям. Присоединение эпоксидов к сложным полиэфирполиолам приводит к сложным полиэфирполиолам простого полиэфира. При необходимости можно применять катализаторы, известные в уровне техники.

Настоящее изобретение далее описано со ссылкой на другие объекты и варианты осуществления. Их можно свободно комбинировать до тех пор, пока в контексте не будет отчетливо указано иначе.

В одном варианте осуществления способа согласно изобретению полиольный компонент А1 содержит:

А1а: простой полиэфирполиол с гидроксильным числом от ≥15 мг КОН/г до ≤550 мг КОН/г и функциональностью от ≥1,5 до ≤6,0, полученный добавлением эпоксида к одному исходному соединению или более, выбираемому из группы углеводов и/или по меньшей мере дифункциональных спиртов; и

A1b: простой полиэфирполиол с гидроксильным числом от ≥100 мг КОН/г до ≤550 мг КОН/г и функциональностью от ≥1,5 до ≤5,0, полученный добавлением эпоксида к ароматическому амину.

Касательно А1а, гидроксильное число составляет предпочтительно от ≥50 мг КОН/г до ≤500 мг КОН/г и более предпочтительно от ≥100 мг КОН/г до ≤450 мг КОН/г. Функциональность ОН составляет предпочтительно от ≥2,0 до ≤5,5 и более, предпочтительно от ≥2,5 до ≤5,0. Предпочтительными исходными веществами являются сахароза, смеси сахарозы и пропиленгликоля, смеси сахарозы и этиленгликоля, смеси сахарозы, пропиленгликоля и этиленгликоля, кроме того, сорбит или смеси сорбита и глицерина.

Предпочтительными эпоксидами являются 1,2-бутиленоксид, 2,3-бутиленоксид, этиленоксид и пропиленоксид по отдельности или в виде смесей. Наиболее предпочтительными являются этиленоксид и пропиленоксид, которые можно применять по отдельности или в виде смесей. В последнем случае возможно статистическое распределение звеньев оксиалкилена из этиленоксида и пропиленоксида, а также преднамеренное образование структур блок-сополимеров. Предпочтительными исходными веществами являются смеси, содержащие сахарозу, пропиленгликоль и этиленгликоль и предпочтительно использовать в качестве эпоксида только пропиленгликоль.

Что касается A1b, этот простой полиэфирполиол предпочтительно исходит из орто, мета или пара-толуилендиамина или смесей этих изомеров. Гидроксильное число составляет предпочтительно от ≥200 мг КОН/г до ≤500 мг КОН/г и более, предпочтительно от ≥350 мг КОН/г до ≤470 мг КОН/г. Функциональность ОН составляет предпочтительно от ≥2,0 до ≤4,5 и более предпочтительно от ≥2,5 до ≤4,0. Наиболее предпочтительным является орто-толуилендиамин. Он может присутствовать в форме 2,3- и 3,4-изомеров. Также рассматриваются к использованию другие ароматические амины, такие как бензолдиамин (все изомеры) и метилендифениламин (все изомеры).

Предпочтительными эпоксидами являются 1,2-бутиленоксид, 2,3-бутиленоксид, этиленоксид и пропиленоксид по отдельности или в виде смесей. Особенно предпочтительными являются этиленоксид и пропиленоксид, которые можно использовать по отдельности или в виде смесей. В последнем случае возможно статистическое распределение оксиалкиленовых звеньев из этиленоксида и пропиленоксида, а также преднамеренное образование структур блок-сополимеров. Предпочтительными исходными веществами являются смеси, содержащие сахарозу, пропиленгликоль и этиленгликоль и предпочтительно использовать только пропиленоксид в качестве эпоксида.

Предпочтительно, чтобы полиольный компонент А1 дополнительно содержал:

А1с: сложный полиэфирполиол простого полиэфира с гидроксильным числом от ≥100 мг КОН/г до ≤450 мг КОН/г и функциональностью от ≥1,5 до ≤3,5, полученный добавлением эпоксида к продукту этерификации производного ароматической дикарбоновой кислоты и по меньшей мере дифункционального спирта.

Касательно А1с, предпочтительно, чтобы производное ароматической дикарбоновой кислоты представляло собой производное фталевой кислоты, в частности ангидрид фталевой кислоты. Предпочтительно, чтобы гидроксильное число находилось в пределах от ≥150 мг КОН/г до ≤400 мг КОН/г, а более предпочтительно от ≥200 мг КОН/г до ≤400 мг КОН/г. Функциональность ОН предпочтительно находится в пределах от ≥1,5 до ≤3,0, а более предпочтительно от ≥1,8 до ≤2,8.

Подходящие по меньшей мере дифункциональные спирты включают этиленгликоль, диэтиленгликоль и их высшие гомологи, 1,2-пропандиол, дипропиленгликоль и высшие гомологи, 1,3-пропандиол, 1,4-бутандиол, 1,5-пентандиол, 1,6-гександиол, 1,7-гептандиол, 1,8-октандиол, 1,9-нонандиол, 1,10-декандиол, 1,11-ундекандиол, 1,12-додекандиол и их высшие гомологи, 2-метилпропандиол-1,3, неопентилгликоль, 3-метилпентандиол-1,3, глицерин, пентаэритрит, 1,1,1-триметилолпропан и углеводы, содержащие от 5 до 12 атомов углерода, такие как изосорбит. Предпочтительными являются этиленгликоль и диэтиленгликоль.

Подходящие эпоксиды включают этиленоксид и пропиленоксид. Их можно применять в таком количестве, чтобы содержание оксиэтиленовых групп составляло от 5 мас. % до 50 мас. %, предпочтительно от 10 мас. % до 40 мас. % и особенно предпочтительно от 15 мас. % до 30 мас. %, по отношению к общей массе полиола А1с.

Особенно подходящим является сложный полиэфир полиола простого полиэфира, полученный присоединением этиленоксида и/или пропиленоксида к продукту этерификации ангидрида фталевой кислоты и этилен и/или пропиленгликоля.

Также предпочтительно, чтобы полиольный компонент А1 дополнительно содержал:

А1с': сложный полиэфирполиол с гидроксильным числом от ≥100 мг КОН/г до ≤450 мг КОН/г и функциональностью от ≥1,5 до ≤3,5, полученный этерификацией компонента поликарбоновой кислоты и компонента полиспирта, в котором общее количество производных дикарбоновой кислоты, используемых в этерификации, на основе свободных ароматических дикарбоновых кислот составляет ≤48,5 мас. % от общей массы компонента полиспирта и компонента поликарбоновой кислоты.

Касательно А1с', предпочтительно, чтобы гидроксильное число составляло от ≥150 мг КОН/г до ≤400 мг КОН/г, а более предпочтительно от ≥200 мг КОН/г до ≤400 мг КОН/г. Функциональность ОН составляет предпочтительно от ≥1,5 до ≤3,0 и более предпочтительно от ≥1,8 до ≤2,8.

Подходящие компоненты поликарбоновых кислот включает поликарбоновые кислоты, содержащие от 2 до 36, предпочтительно от 2 до 12 атомов углерода. Предпочтительными являются янтарная кислота, фумаровая кислота, малеиновая кислота, ангидрид ма