Половолоконный картридж, его компоненты и способ их изготовления

Иллюстрации

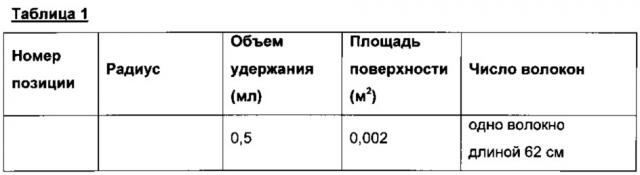

Показать всеИзобретение относится к способу изготовления и сборки половолоконных модулей. Половолоконный фильтрующий картридж, содержащий множество кластеров полых волокон, причем каждый кластер содержит множество полых волокон, расположенных параллельно друг другу, причем каждый кластер имеет первый конец кластера и второй конец кластера, оболочку корпуса, причем указанная оболочка имеет первый конец и второй конец, причем каждый конец оболочки имеет отверстие, первую торцевую крышку оболочки, причем указанная крышка закрывает отверстие в указанном первом конце оболочки корпуса, причем указанная крышка имеет множество отверстий торцевой крышки, и вторую торцевую крышку оболочки, причем указанная крышка закрывает отверстие в указанном втором конце оболочки корпуса, причем указанная крышка имеет множество отверстий торцевой крышки, причем указанные кластеры установлены параллельно друг другу внутри указанной оболочки корпуса, причем каждый кластер имеет участок, вставленный в отверстие торцевой крышки, выполненное в указанной первой торцевой крышке оболочки корпуса и закупоренное относительно указанного отверстия посредством заливочного вещества или закрепляющего вещества, причем каждый кластер имеет второй участок, вставленный в отверстие, выполненное в указанной второй торцевой крышке оболочки корпуса и закупоренное относительно указанного отверстия посредством заливочного вещества или закрепляющего вещества, причем каждая торцевая крышка оболочки изготовлена из материала, коэффициент теплового расширения которого достаточно близок к коэффициенту теплового расширения заливочного вещества или закрепляющего вещества так, что, когда указанный картридж подвержен стерилизации паром или стерилизации в автоклаве, трещины или отверстия не возникают (a) ни в торцевой крышке оболочки или области, занимаемой заливочным веществом или закрепляющим веществом, (b) ни между крышкой и областью, занимаемой заливочным веществом или закрепляющим веществом. Заявлены также способ сборки половолоконного фильтрующего картриджа, способ предварительной обработки картриджей, а также прямоугольный модуль. Технический результат – минимизирование термоиндуцированных напряжений, а также оптимизация катриджей. 12 н. и 38 з.п. ф-лы, 25 ил.

Реферат

Перекрестная ссылка на родственную заявку

Настоящая заявка испрашивает приоритет предварительной заявки на патент США №61/579,623, поданной 22 декабря 2011 года, полное содержание которой включено в настоящий документ путем ссылки.

Область техники

Настоящее изобретение относится к способу изготовления и сборки половолоконных модулей.

Уровень техники

Половолоконные фильтры, стенки которых могут быть пористыми и полупроницаемыми, обладают превосходной фильтрующей способностью и свойствами, которые могут быть применены во многих областях. Полые волокна широко используют при очистке воды, отделении заданных составных компонентов от биологических жидкостей, диализе, обратном осмосе, газовом разделении, в устройствах культивирования клеток, а также во многих других процессах. Несмотря на многообразие применений, фильтрующие устройства на основе полых волокон имеют общую конструкцию и режим работы. Фильтрующий блок представляет собой половолоконный модуль. Конструкция половолоконных модулей может немного отличаться в зависимости от области применения, тем не менее, в целом половолоконные модули имеют общую конструкцию и способ сборки.

Как правило, отдельные полые волокна объединяют в «пучок» (также известный как «кластер»), в котором волокна опционально могут удерживаться посредством оплетки, например, сеточной оплетки. Затем пучок дополнительно помещают в защитный корпус или оболочку, которые, как правило, имеют трубчатую форму. Полые волокна внутри оболочки обычно проходят по всей ее длине, причем на каждом конце указанной оболочки волокна залиты полимерным или другим материалом. Таким образом, полые волокна могут быть заделаны в полимерный материал при его полимеризации и застывании. При этом, застывший заливочный материал, который может быть любой толщины, но, как правило, составляющей 5-10% от длины оболочки, образует твердую торцевую крышку, герметизированную крышку или «стенку» на каждом конце оболочки. Такой процесс изготовления приводит к образованию камеры между внутренними стенками оболочки и внешними стенками полых волокон, и между герметизированными торцевыми крышками.

Поскольку во время заливки концы полых волокон могут закупориться, применяют известные способы, которые позволяют либо защитить концы полых волокон от закупоривания при заливке, либо обнажить такие концы уже после заливки. Таким образом, по всей длине полых волокон сохраняется непрерывный проточный канал, проходящий, в том числе, через полимерный заливочный материал. Задача настоящего изобретения заключается не только в обеспечении непрерывного проточного канала по всей длине полых волокон, но также в формировании камеры - камеры для пермеата - внутри оболочки для хранения или приема текучих сред, вытекающих из стенок волокон. Такой узел известен как половолоконный картридж.

Как правило, на концах оболочки или половолоконного картриджа предусмотрены переходники, которые направляют подлежащую фильтрации текучую среду или ретентат в полые волокна с одного конца и перемещают такую текучую среду, вытекающую из полых волокон, с другого конца половолоконного картриджа. На оболочке могут быть предусмотрены дополнительные переходники, обеспечивающие канал, проходящий от указанной камеры для пермеата и предназначенный для сбора указанного пермеата.

Как видно из обобщенной конструкции, наличие как впускного, так и выпускного отверстий для прохождения ретентата, а также средства для сбора отфильтрованного материала, означает, что указанный половолоконный модуль обеспечивает эффективный фильтрующий блок. В указанном половолоконном модуле ретентат направленно перемещается в полупроницаемые полые волокна, создавая, тем самым, линейный поток через волокна. Более высокое давление внутри волокон относительно давления внутри фильтрующей камеры создает второй поток, проходящий через пористые стенки полых волокон перпендикулярно направлению первого потока текучей среды или ретентата. Фракция текучей среды, проходящая через мембрану, может быть фракционирована или отфильтрована с учетом свойств мембраны, таких как размер пор мембраны, причем частицы, размер которых превышает размер пор мембраны, задерживаются мембраной, а частицы, размер которых меньше размера пор мембраны, проходят через мембрану в камеру для пермеата. Такой процесс фильтрации известен как фильтрация в перекрестном потоке или фильтрация в тангенциальном потоке, причем указанный процесс широко распространен и, в целом, хорошо изучен. Таким образом, жидкость, отфильтрованная через половолоконную мембрану, попадает в камеру для пермеата, где она может быть накоплена.

Половолоконный картридж не содержит переходников для направления потока ретентата, поступающего в полые волокна и вытекающего из полых волокон. Однако, стенка оболочки картриджа может быть выполнена проницаемой с тем, чтобы обеспечить неограниченный поток пермеата. Кроме того, картридж может быть преобразован в половолоконный модуль путем его установки в отдельный корпус модуля, который содержит указанные переходники для направления поступающего и вытекающего потока ретентата. Однако, очевидно, что при создании такого половолоконного модуля, необходимо обеспечить разделение между камерой для ретентата (группа внутренних люменов волокон) и камерой для пермеата (или фильтрата), причем такое разделение легко можно осуществить с помощью уплотнительных прокладок, уплотнительных колец или других широко известных средств, ограничивающих по окружности концы картриджа и герметизирующих зазор между указанными концами и корпусом модуля. Дополнительно, корпус модуля также содержит отверстие для приема фильтрата, выходящего из полых волокон, причем поры в оболочке половолоконного картриджа позволяют такому фильтрату протекать через стенку оболочки картриджа в указанные отверстия. В силу их схожести, для ссылки на признаки, характеризующие как половолоконный картридж, так и половолоконный модуль, используется термин «половолоконный картридж/модуль».

Многообразие половолоконных модулей можно существенно расширить за счет выбора материала полых волокон, внешнего вида половолоконного модуля, регулирования химических и физических свойств волокон, управления процессом фильтрации путем контролирования потока сквозь и поперек волокна, а также посредством других действий.

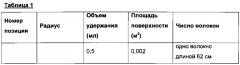

Половолоконный модуль также может обеспечить отличную платформу для масштабирования с увеличением. Путем увеличения числа волокон в половолоконном картридже можно обеспечить масштабирование с увеличением по объему. Большие фильтры с плотно упакованными волокнами могут обеспечить значительные преимущества, включая очевидное увеличение площади поверхности мембраны,, причем указанное увеличение составляет до третьей степени радиуса половолоконного картриджа. Для сравнения, простое добавление большего числа половолоконных модулей в коллектор с такими модулями обеспечивает лишь линейное увеличение площади поверхности. Кроме того, один большой фильтр может значительно снизить площадь, занимаемую фильтрующей системой, снижая при этом сложность фильтрующего коллектора. Сложность коллектора с его взаимодействующими трубопроводами, трубками, клапанами и контрольными приборами, существенно усложняет очистку, стерилизацию и проверку процесса, задействующего такую сложную систему. В некоторых отраслях, в том числе в фармацевтической, пищевой, химической отраслях, водохозяйственном комплексе, при очистке сточных вод и т.д., указанные проблемы являются критическими. Кроме того, при масштабировании процесса с увеличением путем перехода от процесса меньшего масштаба, содержащего единственный половолоконный модуль, к системам большего масштаба, содержащим несколько модулей, может произойти усложнение процесса до критического уровня.

Крупные фильтры требуются во многих областях, прежде всего для обработки большого объема текучих сред, для фильтрации сложных смесей и для повышения скорости фильтрации. Тем не менее, несмотря на потребность в больших половолоконных модулях, а также преимущества их использования, такие модули не являются общедоступными. Это может быть обусловлено техническими конструкционными ограничениями таких больших фильтров. Хотя обычные способы изготовления позволяют получить надежные половолоконные модули «от малого до среднего» масштаба, <10 м2 (с волокнами длиной 60 см и внутренним диаметром 1 мм), большие фильтры, изготавливаемые с использованием указанных способов, являются ненадежными и дорогостоящими, причем большой масштаб может составлять >10 м2 (с волокнами длиной 60 см и внутренним диаметром 1 мм). В частности, для половолоконного модуля (с аналогичными параметрами) с площадью поверхности мембраны >20 м2 сложности возрастают, причем чем больше фильтр, тем значительнее такие сложности. Таким образом, необходимо разработать способ изготовления большого половолоконного модуля, позволяющий устранить или минимизировать недостатки, присущие существующим способам изготовления половолоконного модуля. При этом можно увеличить площадь поверхности с использованием более узких и/или длинных волокон, хотя такие дополнительные возможности могут быть нежелательны во многих областях применения. Факторы, связанные с ограничениями при создании больших фильтров, включают в себя, например, следующие факторы.

Заливочный материал. Заливочный материал, используемый для заделывания полых волокон на каждом конце половолоконного картриджа, является распространенным источником потенциальных проблем, которые по мере увеличения диаметра половолоконного картриджа становятся все более серьезными. Например, заливочные материалы, в том числе эпоксидные смолы и полиуретан, после отверждения немного дают усадку. Степень усадки сильно зависит от выбранного материала, в частности от воздействия на него тепла, влаги, химических веществ, радиации и т.д., а также от реакции на указанные воздействия, причем такая усадка или изменение в форме могут быть весьма небольшими и незначительными при создании половолоконного модуля малого диаметра, но они становятся очень существенными с увеличением диаметра залитой области. При этом следует отметить, что общая усадка зависит от коэффициента усадки материала, умноженного на длину или диаметр залитой области. Специалисту очевидно, что такая усадка может повлиять на наибольший наружный диаметр залитой области. Это может привести к структурным повреждениям, таким как растрескивание залитой области и/или воздействие на нее таким образом, что она дает усадку внутрь, в направлении центра округлой залитой области или вдоль границ напряжений. Такие повреждения можно, в частности, наблюдать, когда заливочное вещество и торцевая крышка оболочки половолоконного картриджа изготовлены из различных материалов, каждый из которых имеет различные свойства расширения и усадки (например, коэффициенты теплового расширения), причем предпочтительно, чтобы торцевая крышка оболочки и сама оболочка имели одинаковые коэффициенты теплового расширения. Например, в случае, когда торцевая крышка оболочки изготовлена из полисульфона, а заливочный материал представляет собой эпоксидную смолу, соединение между полисульфоном и эпоксидной смолой может по-разному испытывать влияние тепловой обработки, как, например, в случае проведения тепловой стерилизации половолоконного картриджа/модуля в автоклаве. Часто отмечают, что эпоксидная смола, усадка которой больше, чем у полисульфона, «отрывается» от полисульфона, образуя при этом проход между камерой с фильтратом и камерой с ретентатом, тем самым, создавая угрозу для целостности половолоконного картриджа/модуля и делая половолоконный картридж/модуль бесполезным. Такое иногда происходит с половолоконными картриджами/модулями диаметром около 10,16 см (4 дюйма) и часто - с половолоконными картриджами/модулями диаметром 15,24 см (6 дюймов).

Аналогично, при использовании двух различных материалов с разными коэффициентами расширения проблематичным становится создание надежного соединения между двумя материалами, особенно после воздействия тепла. Оба материала расширяются и дают усадку по-разному, создавая напряжения в соединении между ними. Для поддержания стабильности соединения можно выбрать материалы с одинаковыми коэффициентами расширения и использовать методы, позволяющие повысить качество соединения между двумя материалами. Тем не менее, с увеличением диаметра половолоконного картриджа контролировать стабильность указанного соединения становится труднее. Таким образом, необходимо создать половолоконный картридж или половолоконный модуль, в котором такая несовместимость различных материалов, входящих в конструкцию, будет сведена к минимуму или устранена.

Плотность упаковки. Способы упаковки отдельных волокон или пучков волокон внутри половолоконного картриджа оказывают существенное влияние на количество волокон, которые могут быть упакованы в заданном объеме. Способ упаковки может также оказывать огромное влияние на эффективность фильтрации и равномерность образования фильтрата. Плотный, случайным образом упакованный пучок волокон обеспечивает более высокую скорость фильтрации в волокнах, расположенных на краю пучка, чем в волокнах, расположенных во внутренних границах пучка, в частности плотно упакованного пучка, в котором из-за промежуточных волокон может возникать значительное сопротивление потоку фильтрата. В большом половолоконном модуле или половолоконном картридже, такие ограничения могут привести к снижению скорости эффективной фильтрации и снижению фильтрующей способности, что, в свою очередь, может привести к снижению способности эффективного масштабирования с увеличением. Таким образом, необходимо упаковывать отдельные волокна или пучки волокон в структуру(ы), которая(ые) обеспечивает(ют) максимальную плотность упаковки волокон и минимальные потенциальные препятствия потоку фильтрата. Другие преимущества структур с управляемой упаковкой волокон будут описаны ниже.

Конструктивные особенности. С увеличением размера половолоконного модуля ожидается пропорциональное увеличение сил напряжений, воздействующих на модуль. Можно ожидать, что увеличение напряжения основано на следующем. Вес. Вес модуля может усложнить его обслуживание. Увеличенный вес модуля может вызвать его собственную деформацию, особенно при нагреве во время стерилизации в автоклаве. Сборка. Сборка частей, их пригонка и соединение больших поверхностей может увеличивать вероятность повреждения; опять же, этому может способствовать нагрев.

Обработка. Скорость потока через большой половолоконный модуль может быть очень высокой и возникать при высоких давлениях. С учетом большой площади поверхности залитых концов волокон, они могут подвергаться значительным давлениям, что потенциально может привести к разрушению указанных залитых концов. При изготовлении больших фильтров, для минимизации эффекта деформации от давления целесообразно упрочнять такие залитые концы, как будет описано ниже.

Целостность. Чем больше половолоконный модуль и чем больше полых волокон упаковано внутри указанного модуля, тем больше вероятность того, что волокно может быть повреждено или разрушено при эксплуатации. Потеря целостности даже в одном волокне может сделать половолоконный модуль бесполезным. Разрыв в полом волокне вызовет поступление загрязненного потока из потока ретентата в поток фильтрата. Потенциальный риск потери целостности из-за такого незначительного дефекта также является важной причиной, препятствующей изготовлению таких больших фильтров. Половолоконный модуль, изготовленный с использованием современных способов, может быть полностью собран до того, как выяснится, что целостность такого половолоконного модуля нарушена, причем в таком случае половолоконный модуль должен быть забракован. Это, в дополнение к другим потенциальным опасностям при изготовлении больших половолоконных модулей с использованием современных способов, препятствует изготовлению таких фильтров и приводит к существенному увеличению стоимости производства. Предложенный в настоящем изобретении способ минимизирует или устраняет многие потенциальные риски, связанные с изготовлением больших половолоконных картриджей/модулей. В рамках настоящего изобретения раскрыты способы сборки половолоконного фильтра, причем указанная сборка не ограничена приведенными в качестве примера конкретными вариантами половолоконных картриджей/модулей.

Санитарные требования при изготовлении. Поскольку многие большие половолоконные картриджи/модули можно использовать в пищевой или медицинской промышленности, половолоконный картридж/модуль должен соответствовать требованиям, принятым в указанных отраслях. Одним из таких требований является соответствие изготавливаемой конструкции санитарно-техническим нормам. В частности, в конструкции не должно быть щелей, мертвых зон или других факторов, которые задерживают загрязняющие вещества, влияют на возможность очистки модуля или влияют на стерилизацию модуля. Например, использование резьбы в конструкции нежелательно. Так как резьба представляет собой антисанитарный элемент, то она не подходит для использования в критически важных областях, требующих конструкции, соответствующей санитарно-техническим нормам. Другим признаком антисанитарной конструкции является наличие мертвых зон, доступ к которым обычным способом отсутствует. Такие застойные зоны, находящиеся внутри половолоконного картриджа/модуля или связанные с половолоконным картриджем/модулем, задерживают загрязняющие вещества и препятствуют их удалению. Результатом этого является пониженная очищающая способность, пониженная способность поддерживать стерильность и усиленный процесс загрязнения. Настоящее изобретение сводит к минимуму антисанитарные факторы и максимизирует полное и однородное проникновение во все части половолоконного картриджа/модуля.

Раскрытие изобретения

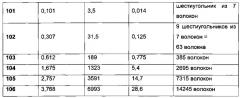

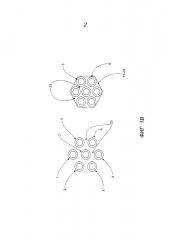

Настоящее изобретение относится к половолоконным картриджам, конструкция которых позволяет минимизировать термоиндуцированные напряжения, возникающие при использовании указанных картриджей. Уменьшение термоиндуцированных напряжений обеспечивают за счет использования материалов с одинаковыми коэффициентами расширения, особенно в отношении наружной оболочки картриджа и торцевых крышек оболочки. Объединение волокон внутри картриджа в кластеры обеспечивает дополнительную оптимизацию картриджей, так что обнаружение и исправление дефектов в одном волокне можно выполнить без особого труда. Кластеры можно легко объединить для формирования больших элементов. За счет преимущества, заключающегося в очень высокой плотности упаковки волокон, можно добиться еще большей оптимизации картриджей. Такая высокая плотность обеспечивается за счет формы поперечного сечения кластера, например шестиугольной, которая позволяет укладывать кластеры близко друг к другу.

Если иное не указано, понятие «полые волокна» в рамках настоящей заявке предназначено для обозначения половолоконных фильтров, то есть полых волокон с порами в их наружной стенке. Размер пор зависит от предполагаемого применения половолоконных фильтров.

В первом основном аспекте настоящего изобретения предложен половолоконный фильтрующий картридж, содержащий:

1) множество кластеров полых волокон, причем каждый кластер содержит множество полых волокон, расположенных параллельно друг другу, причем каждый кластер имеет первый конец кластера и второй конец кластера,

2) оболочку корпуса, причем указанная оболочка имеет первый конец и второй конец, причем каждый конец имеет отверстие,

3) первую торцевую крышку оболочки, причем указанная крышка закрывает отверстие в указанном первом конце оболочки корпуса, причем указанная крышка имеет множество отверстий, и

4) вторую торцевую крышку оболочки, причем указанная крышка закрывает отверстие в указанном втором конце оболочки корпуса, причем указанная крышка имеет множество отверстий,

причем указанные кластеры установлены параллельно друг другу внутри указанной оболочки корпуса,

причем каждый кластер имеет участок, вставленный в отверстие, выполненное в указанной первой торцевой крышке оболочки корпуса и закупоренное относительно указанного отверстия посредством заливочного вещества (или закрепляющего вещества),

причем каждый кластер имеет второй участок, вставленный в отверстие, выполненное в указанной второй торцевой крышке оболочки корпуса и закупоренное относительно указанного отверстия посредством заливочного вещества (или закрепляющего вещества);

причем каждый конец оболочки изготовлен из материала, коэффициент теплового расширения которого достаточно близок к коэффициенту теплового расширения заливочного вещества так, что, когда указанный картридж подвержен стерилизации паром или стерилизации в автоклаве, (а) в торцевой крышке оболочки или области, занимаемой заливочным веществом, либо (b) между крышкой и областью, занимаемой заливочным веществом, трещины или отверстия не возникают.

Согласно предпочтительным вариантам осуществления первого основного аспекта, в настоящем изобретении предложен:

картридж, в котором указанная оболочка и указанные торцевые крышки оболочки изготовлены из одинакового материала;

картридж, в котором указанная оболочка корпуса предпочтительно имеет цилиндрическую форму;

картридж, в котором указанная оболочка корпуса имеет квадратную или любую другую форму;

картридж, в котором указанная оболочка корпуса является проницаемой или полупроницаемой;

картридж, в котором форма каждого отверстия, выполненного в торцевой крышке оболочки, выбрана из группы, включающей в себя: шестиугольную, квадратную, прямоугольную, треугольную, многоугольную, круглую и эллиптическую форму;

картридж, в котором указанное отверстие торцевой крышки оболочки имеет шестиугольную форму;

картридж, в котором указанные первая и вторая торцевые крышки механически прикреплены к оболочке корпуса;

картридж, в котором указанные первая и вторая торцевые крышки прикреплены к оболочке корпуса посредством растворителя или связующего вещества;

картридж, содержащий опорный элемент, причем указанный опорный элемент выбран из группы, включающей в себя: стойку и опорную колонку, причем указанная опорная колонка имеет форму, обеспечивающую возможность вмещения кластера внутри указанного картриджа, причем указанная опорная колонка является проницаемой для текучей среды, выходящей из указанного картриджа;

картридж, в котором форма (например, шестиугольная) поперечного сечения кластера полых волокон соответствует форме (например, шестиугольной) поперечного сечения отверстия в торцевой крышке, в которое вставлен указанный кластер;

картридж, в котором расстояние между периметром одного кластера и периметром соседнего к нему кластера находится в диапазоне от 1 до 5 мм, причем указанное расстояние является кратчайшим между периметрами указанных двух кластеров; и/или

картридж, в котором стерилизация в автоклаве осуществлена при следующих условиях: при температуре 123°С, давлении 0,11 Мпа (16 фунтов/кв. дюйм) в течение 45 минут, или стерилизация паром осуществлена при температуре 123°С, давлении 0,14 Мпа (20 фунтов/кв. дюйм), в течение 20 минут.

Во втором основном аспекте настоящего изобретения предложен способ сборки половолоконного фильтрующего картриджа, причем указанный способ содержит этапы, на которых:

1) осуществляют предварительную механическую обработку или формование первой торцевой крышки оболочки и второй торцевой крышки оболочки картриджа,

2) прикрепляют корпус оболочки картриджа к указанной первой торцевой крышке оболочки;

3) прикрепляют корпус оболочки картриджа к указанной второй торцевой крышке оболочки;

4) вставляют каждый из множества кластеров полых волокон через одно из множества отверстий, выполненных в первой торцевой крышке оболочки, далее через корпус оболочки и наружу через соответствующее отверстие, выполненное в указанной второй торцевой крышке оболочки, причем длина каждого кластера соответствует длине корпуса или превышает указанную длину, и

5) герметизируют посредством заливочного вещества или соединяют участок каждого кластера со стенкой отверстия, в которое он был вставлен в первой торцевой крышке оболочки, и со стенкой отверстия, в которое он был вставлен во второй торцевой крышке;

причем каждый конец оболочки изготавливают из материала, коэффициент теплового расширения которого достаточно близок к коэффициенту теплового расширения заливочного вещества так, что, когда указанный картридж подвергают стерилизации паром или стерилизации в автоклаве, (а) в торцевой крышке оболочки или области, занимаемой заливочным веществом, либо (b) между крышкой и областью, занимаемой заливочным веществом, трещины или отверстия не возникают.

Согласно предпочтительным вариантам осуществления второго основного аспекта, в настоящем изобретении предложен:

способ, при котором после заливки кластеров внутри указанных отверстий, излишнюю длину полых волокон, выдающуюся за пределы указанных торцевых крышек оболочки, в случае ее наличия, отрезают;

способ, при котором между указанными торцевыми крышками внутри половолоконного модуля вставляют опорные стойки или колонки;

способ, при котором указанные опорные колонки располагают между кластерами;

способ, при котором кластеры располагают так, что они окружены указанными опорными колонками, которые являются проницаемыми для потока фильтрата, выходящего из указанных кластеров; и/или

способ, при котором стерилизацию в автоклаве осуществляют при следующих условиях: при температуре 123°С, давлении 0,11 МПа (16 фунтов/кв. дюйм), в течение 45 минут, или стерилизацию паром осуществляют при температуре 123°С, давлении 0,14 МПа (20 фунтов/кв. дюйм), в течение 20 минут.

В третьем основном аспекте настоящего изобретения предложена система для сборки множества полых волокон в фиксированный кластер, причем указанная система содержит:

1) источник волокон, причем указанный источник является источником множества полых волокон;

2) перфорированный шаблон для направления и группирования множества полых волокон;

3) фиксирующую камеру, содержащую одно или несколько сопел для распыления или добавления заливочного вещества или закрепляющего вещества на кластер волокон, прошедших через указанный шаблон;

4) формообразующий шаблон или способ придания заливочному веществу заданной формы, например шестиугольной формы, вокруг полых волокон;

5) режущее устройство для отрезания пучка волокон в точке, примерно соответствующей центральной точке вдоль залитой или фиксированной зоны;

6) устройство или механизм для захвата или удаления ведущего кластера из указанной фиксирующей камеры;

7) цанговое устройство для прикрепления к ведомому отрезанному кластеру и продвижения его вперед из указанной фиксирующей камеры на заданное расстояние, причем предусмотрено приводное/отводящее устройство, установленное с возможностью движения вдоль автоматизированной системы ременной передачи для перемещения вперед или отведения назад указанной цанги;

8) повторение этапов 2-7;

причем элементы указанной системы выполнены так, что обеспечена возможность вытягивания волокон из указанного источника волокон через отверстия в шаблоне и далее через фиксирующую камеру, в которой на указанные волокна путем распыления (покрытия или заделывания) попадает заливочное вещество, а также возможность отрезки волокон до требуемой длины.

Согласно предпочтительным вариантам осуществления третьего основного аспекта, в настоящем изобретении предложена:

система, в которой указанный источник волокон содержит намоточные барабаны, на которые намотано полое волокно (трубки); и/или

система, в которой указанный источник волокон содержит экструдер, который выдавливанием формует множество полых волокон.

В четвертом основном аспекте настоящего изобретения предложен способ сборки множества половолоконных фильтров в кластер, причем указанный способ предусматривает использование системы по указанному выше третьему основному аспекту настоящего изобретения, причем указанный способ содержит этапы, на которых: вытягивают полые волокна из источника волокон через отверстия в шаблоне и далее через фиксирующую камеру, в которой на указанные волокна распыляют (покрывают или заделывают в них) заливочное вещество, и затем отрезают указанные волокна до требуемой длины.

Согласно предпочтительным вариантам осуществления четвертого основного аспекта, в настоящем изобретении предложен:

способ, при котором указанные отверстия скомпонованы в виде шестиугольника;

способ, при котором множество непрерывных заготовок полых волокон направляют в указанный шаблон посредством наборов роликов;

способ, при котором в рабочих поверхностях роликов выполняют полукруглые пазы, причем указанные ролики сдвоены так, что они расположены смежно и параллельно друг другу, при этом полые волокна направлены между указанными парами роликов и попадают в указанные пазы роликов с возможностью скольжения по ним;

способ, при котором указанные кластеры фиксируют в заданную структуру посредством предварительно изготовленных элементов;

способ, при котором после того, как на кластер волокон распылили закрепляющее вещество на первом этапе распыления, указанный кластер поворачивают, причем указанный поворот меньше полного оборота на 360 градусов, причем после указанного поворота указанный кластер вновь подвергают распылению на втором этапе распыления; и/или

способ, при котором после того, как одно или несколько распылительных сопел были использованы для распыления закрепляющего вещества на кластер на первом этапе распыления, указанное одно или несколько распылительных сопел поворачивают, причем указанный поворот, который меньше полного оборота на 360 градусов, осуществляют вокруг главной оси кластера, причем после указанного поворота указанный кластер вновь подвергают распылению на втором этапе распыления.

В пятом основном аспекте настоящего изобретения предложен способ изготовления кластера с использованием предварительно изготовленных торцевых крышек, причем указанный способ предусматривает сгибание кластерного линейного элемента для формирования кластерного шестиугольного элемента.

В шестом основном аспекте настоящего изобретения предложен кластер полых волокон, причем указанный кластер содержит множество полых волокон, причем каждое полое волокно имеет участок, прикрепленный к соседним параллельным волокнам в пределах одной зоны на концах каждого кластера или рядом с указанными концами.

Согласно предпочтительным вариантам осуществления шестого основного аспекта, в настоящем изобретении предложен:

кластер, в котором каждое полое волокно кластера прикреплено к соседним параллельным волокнам посредством жидкого закрепляющего вещества;

кластер, в котором каждое полое волокно кластера прикреплено к соседним параллельным волокнам посредством торцевой крышки или предварительно изготовленного элемента;

кластер, в котором предусмотрено семь волокон; и/или

кластер, который частично или полностью заключен в оплетку, которая является проницаемой для потока текучей среды (например, фильтрата).

В седьмом основном аспекте настоящего изобретения предложен комплект кластеров, причем указанный комплект кластеров представляет собой комплект из множества кластеров, так что каждый кластер в указанном комплекте расположен параллельно всем остальным кластерам в комплекте.

В восьмом основном аспекте настоящего изобретение предложен способ изготовления комплекта кластеров, при котором: множество (более одного) кластеров объединяют для образования комплекта кластеров так, что каждый кластер в указанном комплекте параллелен всем остальным кластерам в комплекте.

Согласно предпочтительным вариантам осуществления восьмого основного аспекта, в настоящем изобретении предложен:

способ, содержащий этап, на котором в комплект кластеров объединяют множество отдельных кластеров (единичных кластеров); и/или

способ, содержащий этап, на котором множество комплектов кластеров объединяют в единый комплект кластеров.

В девятом основном аспекте настоящего изобретения предложен способ проверки целостности кластера или комплекта кластеров, причем указанный способ содержит этап, на котором указанный кластер или комплект кластеров подвергают проверке на целостность.

Согласно предпочтительным вариантам осуществления девятого основного аспекта, в настоящем изобретении предложен:

способ, при котором проверку осуществляют вставкой кластера или комплекта кластеров в торцевую крышку картриджа;

способ, при котором комплект кластеров подвергают проверке на целостность; и/или способ, при котором проверку на целостность выбирают из группы, включающей в себя: проверку на появление пузырьков, проверку на перепад давления, воздействие паром, содержащим частицы, и проверку на диффузию.

В десятом основном аспекте настоящего изобретения предложен способ предварительной обработки кластера, причем указанный способ содержит этап, на котором указанный кластер подвергают воздействию таких условий, при которых происходит усадка кластера и/или снятие напряжений в залитой области кластера, причем кластер подвергают воздействию указанных условий перед вставкой кластера в торцевую крышку оболочки.

В одиннадцатом основном аспекте настоящего изобретения предложен прямоугольный модуль, причем указанный модель содержит:

1) кластер, причем указанный кластер имеет первый конец кластера и второй конец кластера (совмещенные с концами оболочки), причем указанный кластер содержит полые волокна, причем указанные полые волокна представляют собой половолоконные фильтры с порами в их стенках, так что текучая среда (ретентат) проходит через внутреннюю часть волокон, при этом часть указанного ретентата выходит через указанные поры, превращаясь в фильтрат,

2) оболочку картриджа, причем указанная оболочка вмещает указанный кластер, при этом она не герметизирует концы указанных полых волокон, причем указанная оболочка картриджа имеет отверстия, обеспечивающие возможность выхода фильтрата через указанную оболочку картриджа, причем указанная оболочка плотно контактирует (непосредственно или через промежуточную уплотнительную прокладку или уплотнение) с кластером, тем самым, предотвращая смешивание фильтрата с ретентатом,

3) корпус, вмещающий в себя указанный картридж, но не герметизирующий концы указанных полых волокон,

4) первый канал внутри указанного корпуса, причем указанный канал имеет отверстие для приема текучей среды (ретентата) извне корпуса, причем указанный первый канал взаимодействует с первым концом кластера так, что обеспечена возможность движения указанного полученного ретентата из указанного первого канала в полые волокна кластера и через указанные полые волокна, при условии, что часть указанного ретентата выходит через поры фильтра в виде фильтрата,

5) второй канал внутри указанного корпуса, причем указанный канал взаимодействует со вторым концом кластера так, что обеспечена возможность прохождения полученного ретентата, прошедшего через полые волокна, в указанный второй канал, причем указанный канал имеет отверстие, обеспечивающее выход ретентата из второго канала и корпуса,

причем первый и второй каналы открыты на противоположных сторонах корпуса,

причем указанный корпус дополнительно содержит один или более проходов, обеспечивающих возможность выхода фильтрата из корпуса или поступления фильтрата в корпус из прохода или проходов соседнего корпуса.

В настоящем описании модули, кластеры, корпус и оболочка картриджа являются прямоугольными,