Содержащие кремниевую кислоту каучуковые смеси, содержащие эфир ω-меркаптокарбоновой кислоты с многоатомными спиртами

Иллюстрации

Показать всеИзобретение относится к каучуковым смесям, к способу получению каучуковых смесей, к способу получению вулканизатов, к вулканизатам и применению эфира ω-меркапто- С 2 –С 6-карбоновой кислоты с многоатомным спиртом для получения каучуковых смесей и их вулканизатов. Каучуковая смесь содержит, в каждом случае, по меньшей мере один каучук, один серусодержащий алкоксисилан, один наполнитель на основе кремниевой кислоты и один эфир ω-меркапто-C2-C6-карбоновой кислоты с многоатомными спиртами. Дополнительно каучуковая смесь содержит по меньшей мере один сшивающий агент, дополнительные наполнители, потивостарители, термостабилизаторы, светостабилизаторы, антиоксиданты, антипиренов, пластификаторов и другие вспомогательные средства. Каучуковые смеси получают посредством многостадийного смешения. Каучуковую смесь вулканизуют предпочтительно при температуре от 100 до 200°С. Вулканизаты представляют собой особенно шины и детали шин. 5 н. и 10 з.п. ф-лы, 2 табл.

Реферат

Настоящее изобретение относится к содержащим кремниевую кислоту каучуковым смесям, содержащим эфир ω-меркаптокарбоновой кислоты с многоатомными спиртами, к полученным из них каучуковым вулканизатам и к их применению.

Содержащие кремниевую кислоту каучуковые смеси являются важными исходными материалами, например, для изготовления шин с пониженным сопротивлением качению. Они характеризуются низкой работой деформации при качении шины и, следовательно, меньшим потреблением топлива. Благодаря установленным для шин в различных государствах обязательным показателям сопротивления качению существует интерес к дальнейшему снижению этого сопротивления, что, однако, не должно отражаться на затратах на сопротивление их качению во влажном состоянии, так как последнее является релевантным безопасности.

Для снижения сопротивления качению предложен ряд решений. В немецких заявках на патент DE 2255577 А и DE 4435311 А, в европейской заявке на патент ЕР-А 00670347, а также в патентной заявке США US-A 4709065 в качестве добавки усилителя для содержащих кремниевую кислоту каучуковых вулканизатов описываются полисульфидные силаны. Профиль свойств полученных при этом каучуковых вулканизатов не является еще оптимальным. В особенности показатель износа при истирании является нежелательно высоким. Высокий показатель износа при истирании может очень негативно повлиять на срок службы продуктов.

При переработке каучуков, к тому же, важно, чтобы, прежде всего, приготовляемая каучуковая смесь с добавками имела низкую текучую вязкость (вязкость по Муни ML 1+4/100°C) для возможности ее легкой переработки. Для улучшения перерабатываемости содержащих кремниевую кислоту каучуковых смесей предложены другие добавки, такие как сложный эфир жирной кислоты, соли жирной кислоты или минеральные масла. Названные добавки имеют тот недостаток, что они, повышая текучесть, одновременно снижают показатель напряжения при повышенном относительном удлинении (например, от 100% до 300%), а также твердость вулканизатов, что негативно отражается на усиливающем действии наполнителя. Однако слишком низкая твердость или жесткость вулканизата приводит к неблагоприятному поведению шин, особенно при развороте. Для повышения твердости вулканизата можно повысить содержание усиливающего наполнителя или снизить содержание масляного пластификатора, причем каждое из этих средств обусловливает повышенную вязкость смеси при переработке.

В европейском патенте ЕР 1134253 описываются простые полиэфирные добавки для содержащих кремниевую кислоту каучуковых вулканизатов, не проявляющие вышеназванных недостатков снижения показателя напряжения. Однако специалисту требуются высокие количества исходной смеси (в примерах используют 4 на 100 частей каучука или 8 на 100 частей каучука). Сущность европейского патента ЕР 1134253 направлена на достижение улучшенной перерабатываемости, причем приведенные примеры доказывают также низкую вязкость смеси и повышенную твердость. Однако не приводится никаких указаний на то, что используемые простые полиэфирные добавки по сравнению с известным уровнем техники повышают износостойкость, улучшают поведение при качении в мокром состоянии или сопротивление шин качению.

В европейском патенте ЕР 0489313 описываются добавки, содержащие гликолевые функциональные группы с хорошими механическими свойствами и улучшенными гистерезисными свойствами. Однако в сравнении с бис-[-3-(триэтоксисилил)пропил]тетрасульфидом согласно немецкой выложенной заявке DE OS 2255577 примеры не показывают какого-либо улучшения сопротивления качению (tan δ при 60°C). Не оказывается практически никакого влияния на свойства качения в мокрых условиях (tan δ при пониженной температуре). К тому же, в европейском патенте ЕР 0489313 отсутствуют указания на то, что используемые добавки, содержащие гликолевые функциональные группы, улучшают износ в сравнении с известным уровнем техники.

Кроме того, в европейском патенте ЕР 1000968 бис-[-3-(триэтоксисилил)-пропил]тетрасульфид используют в комбинации со специальным антиреверсионным защитным средством в SBR-каучуке. Сопротивление качению в мокром состоянии (tan δ при 0°C) и сопротивление качению (tan δ при 60°C) в сравнении с известным уровнем техники не улучшаются, а износ уменьшается лишь немного, но всегда является недостаточно высоким.

В европейской патентной публикации ЕР 0791622 В1 описывается каучуковый состав по крайней мере с одним эластомером на основе диена, кремниевой кислоты и сажи в качестве наполнителя и тетратиодипропанолполисульфида самого по себе или совместно с бис(3-триалкоксисилилалкил)полисульфидом. Однако количество тетратиодипропанолполисульфида при этом превышает количество бис(3-три-алкоксисилилалкил)полисульфида, что является неэкономичным. В особенности, добавка тетратиодипропанолполисульфида, по-видимому, ухудшает сопротивление качению в мокром состоянии. К тому же, эта смесь показывает очень низкий показатель прочности при растяжении и высокую истираемость.

Задачей настоящего изобретения является найти добавку и получить посредством нее новые каучуковые смеси, которые затем при хорошей текучести могут быть превращены в вулканизаты с повышенной жесткостью и твердостью, при использовании которых в шинах снижается сопротивление качению, износ и сопротивление качению в мокром состоянии.

Неожиданно было найдено, что эфир ω-меркаптокарбоновой кислоты с многоатомными спиртами в комбинации с серусодержащими алкоксисиланами несущественно ухудшают текучесть каучуковых смесей и приводят к получению вулканизатов с хорошими динамическими свойствами и явно более высокой твердостью/жесткостью и, в особенности, с пониженным износом при истирании.

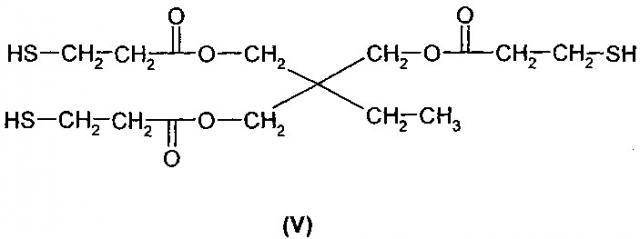

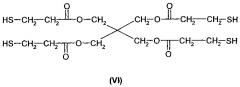

Поэтому объектом изобретения являются каучуковые смеси, содержащие, в каждом случае по меньшей мере один каучук, серусодержащий алкоксисилан, наполнитель на основе кремниевой кислоты и эфир ω-меркапто-C2-C6-карбоновой кислоты и многоатомного спирта с 2-6 атомами углерода, причем по меньшей мере 33%, предпочтительно по меньшей мере 50%, особенно предпочтительно по меньшей мере 66% и наиболее предпочтительно по меньшей мере, 75%, однако по меньшей мере две гидроксильные группы многоатомного спирта с 2-6 атомами углерода этерифицировано ω-меркапто-C2-C6-карбоновой кислотой (кислотами). Многоатомные спирты с 2-6 атомами углерода обычно содержат максимум одну гидроксильную группу на один атом углерода. Предпочтительно в качестве многоатомного спирта используют этиленгликоль, диэтиленгликоль, триэтиленгликоль, триметилолпропан, неопентилгликоль, глицерин или пентаэритрит, особенно предпочтительно этиленгликоль, триметилолпропан или пентаэритрит и наиболее предпочтительно триметилолпропан или пентаэритрит. В качестве ω-меркапто-C2-C6-карбоновой кислоты используют карбоновые кислоты, содержащие между тиольной и карбоксильной группой прямоцепочечные или разветвленные, предпочтительно прямоцепочечное C1-C5 алкандиильное звено, особенно предпочтительно C1-C3 алкандиильное звено и наиболее предпочтительно C2 алкандиильное звено. Различные ω-меркапто-C2-C6-карбоновые кислоты могут также быть этерифицированы многоатомным спиртом. Особенно предпочтительными представителями настоящего эфира ω-меркапто-C2-C6-карбоновой кислоты с многоатомными спиртами являются соединения формул (I), (II) или (III):

причем n имеет значение 1, 2 или 3, предпочтительно 1 или 2, особенно предпочтительно 2.

Предпочтительны каучуковые смеси, содержащие одно или несколько соединений формулы (II) и/или (III). Особенно предпочтительны каучуковые смеси, содержащие по меньшей мере одно соединение формулы (III), но наиболее предпочтительны каучуковые смеси, содержащие триметилолпропан-три-3-меркаптопропионат (CAS №33007-83-9) и/или пентаэритритол-тетра-3-меркаптопропионат (CAS №7575-23-7).

Каучуковые смеси по изобретению могут содержать эфир ω-меркаптокарбоновой кислоты и многоатомных спиртов, находящиеся полностью или частично в форме их солей, например солей лития, натрия, калия, кальция, стронция, бария и/или цинка, предпочтительно в форме соли цинка. Поэтому содержание термина эфир ω-меркаптокарбоновой кислоты с многоатомными спиртами согласно формуле изобретения охватывает также и такие соединения.

В каучуковых смесях по изобретению тиольные функциональные группы эфира ω-меркаптокарбоновой кислоты с многоатомными спиртами могут также находиться в виде частично интра- или интермолекулярно окисленных в дисульфидные группы, причем в интермолекулярной дисульфидной связи с аналогичными соединениями и/или другими тиолами могут также находиться олигомерные или полимерные структуры. Поэтому термин эфир ω-меркаптокарбоновой кислоты с многоатомными спиртами в формуле изобретения включает также и такие соединения.

Эфиры ω-меркаптокарбоновой кислоты с многоатомными спиртами могут также быть использованы в виде частично или полностью абсорбированных на инертных, органических или неорганических носителях. Предпочтительным материалом носителя являются кремниевая кислота, природные и синтетические силикаты, оксид алюминия и/или сажа.

Общее содержание эфира ω-меркаптокарбоновой кислоты с многоатомными спиртами в каучуковых смесях по изобретению составляет предпочтительно, от 0,1 до 15 phr, особенно предпочтительно от 0,3 до 7 phr, более предпочтительно от 0,5 до 3 phr и наиболее предпочтительно от 0,7 до 1,5 phr. Единица измерения «phr» означает массовые части на 100 массовых частей содержащегося в каучуковой смеси каучука.

Для получения каучуковых смесей по изобретению могут использоваться природный или синтетический каучуки. Предпочтительными синтетическими каучуками являются, например:

| BR | полибутадиен; |

| ABR | сополимеризат бутадиена и C1-C4 алкилового эфира акриловой кислоты; |

| CR | полихлоропрен; |

| IR | полиизопрен; |

| SBR | сополимеризаты стирола и бутадиена с содержанием стирола 1-60 мас. %, предпочтительно 20-50%; |

| MR | сополимеризаты изобутилена и изопрена; |

| NBR | сополимеризаты бутадиена и акрилонитрила с содержанием акрилонитрила 5-60 мас. % предпочтительно, 10-50 мас. %; |

| HNBR | частично или полностью гидрированный NBR-каучук; |

| EPDM | сополимеризаты этилена, пропилена и диена, |

а также смеси двух или более этих каучуков.

Каучуковые смеси по изобретению предпочтительно содержат по меньшей мере один SBR-каучук и по меньшей мере один BR-каучук, особенно предпочтительно в массовом соотношении SBR:BR от 60:40 до 90:10.

В предпочтительном варианте каучуковые смеси по изобретению, к тому же, содержат по меньшей мере один NR-каучук. Особенно предпочтительно, если они содержат по меньшей мере один SBR-каучук, по меньшей мере один BR-каучук и по меньшей мере один NR-каучук, причем наиболее предпочтительно, если массовое отношение SBR-каучука к BR-каучуку и к NR-каучуку составляет от 60 до 85:10 до 35: от 5 до 20.

В качестве серусодержащих алкоксисиланов для каучуковых смесей по изобретению пригодны, например, бис(триэтоксисилилпропил)тетра-сульфан (например, Si 69 от Evonick) и бис(триэтоксисилилпропил)дисульфан (например, Si 75 от Evonick), 3-(триэтоксисилил)-1-пропантиол, полиэфирфункционализированные меркаптосиланы, такие как Si 363 от Evonick, тиоэфирфункционализированные алкоксисиланы, такие как NXT или NXT Z от Momentive (ранее GE). Могут также использоваться смеси серусодержащих алкоксисиланов. Жидкие серусодержащие алкоксисиланы могут использоваться для лучшей дозируемости и/или диспергируемости на носителе (dry liquid). Содержание активного вещества составляет между 30 и 70 мас. ч., предпочтительно 40 и 60 мас. ч. на 100 мас. ч. dry liquid.

Содержание серусодержащих алкоксисиланов в каучуковых смесях по изобретению предпочтительно составляет от 2 до 20 phr, особенно предпочтительно от 3 до 11 phr и наиболее предпочтительно от 5 до 8 phr, в каждом случае в расчете на 100%-ное активное вещество. Количество серусодержащего алкоксисилана предпочтительно превышает или равно общему количеству эфиров ω-меркаптокарбоновой кислоты с многоатомными спиртами. Массовое отношение серусодержащих алкоксисиланов к общему количеству эфиров ω-меркаптокарбоновой кислоты с многоатомными спиртами особенно предпочтительно составляет от 1,5:1 до 20:1, более предпочтительно от 3:1 до 15:1 и наиболее предпочтительно от 5:1 до 10:1.

Каучуковая смесь содержит, кроме того, один или несколько наполнителей на основе кремниевой кислоты. Для этого предпочтительно используют следующие вещества:

- кремниевую кислоту, особенно, осажденную или пирогенную кремниевую кислоту, например, полученную осаждением из растворов силикатов или пламенным гидролизом галогенидов кремния со специфической BET поверхностью 5-1000, предпочтительно 20-400 м2/г и исходным размером частиц 10-400 нм. Кремниевые кислоты могут также в случае необходимости находиться в виде смешанных оксидов с другими оксидами металлов, такими как оксиды алюминия, магния, кальция, бария, цинка, циркония и титана;

- синтетические силикаты, такие как силикат алюминия, силикаты щелочноземельных металлов, такие как силикат магния или силикат кальция с BET поверхностью 20-400 м2/г и исходным размером частиц 10-400 нм.

- природные силикаты, такие как каолин и другие кремниевые кислоты природного происхождения;

- стеклянные волокна, также в форме холстов и жгутов;

- стеклянные микрошарики.

Разумеется, что могут также использоваться дополнительные наполнители. Для этого в особенности пригодны пламенная, печная или газовая сажа, имеющая BET поверхность 20-200 м2/г, такая как SAF-, ISAF-, IISAF-, HAF-, FEF- и GPR-сажа.

Общее содержание наполнителей составляет предпочтительно от 10 до 200 phr, особенно предпочтительно от 50 до 160 phr и наиболее предпочтительно от 60 до 120 phr.

Особенно предпочтительным вариантом является комбинация кремниевой кислоты, сажи и эфиров ω-меркаптокарбоновой кислоты с многоатомными спиртами. При этом отношение кремниевой кислоты к саже может варьироваться в любых пределах, причем предпочтительным для использования в шинах является массовое соотношение кремниевая кислота:сажа, составляющее от 20:1 до 1,5:1.

В предпочтительном варианте каучуковые смеси по изобретению содержат также один или несколько сшивающих агентов. Для этого особенно пригодны сшивающие агенты на основе серы или пероксидные сшивающие агенты.

В качестве пероксидного сшивающего агента предпочтительно используют бис(2,4-дихлорбензил)пероксид, дибензоилпероксид, бис(4-хлорбензоил)-пероксид, 1,1-бис(трет.бутилперокси)-3,3,5-триметилциклогексан, трет.-бутилпербензоат, 2,2-бис(третбутилперокси)бутан, 4,4-ди(трет.бутил-пероксинонил)валерат, дикумилпероксид, 2,5-диметил-2,5-ди(трет.бутил-перокси)гексан, трет.бутилкумилпероксид, 1,3-бис(трет.бутилпероксиизопропил)бензол, ди(трет.бутил)пероксид и 2,5-диметил-2,5-ди(трет.бутил-перокси)-3-гексин.

Кроме этих пероксидных сшивающих агентов может быть полезным использовать еще и другие добавки, посредством которых может быть повышена степень сшивки. Для этого используют, например, триаллилизоцианурат, триаллилцианурат, триметилолпропантри(мет)-акрилат, триаллилтримеллитат, этиленгликольди(мет)акрилат, бутандиол-ди(мет)акрилат, триметилолпропантри(мет)акрилат, диакрилат цинка, диметакрилат цинка, 1,2-полибутадиен или N,N'-м-фенилендималеинимид.

В качестве поперечно-сшивающего агента может использоваться сера в элементарной, растворимой или нерастворимой формах или в форме донора серы. В качестве донора серы используют, например, диморфолилдисульфид (DTDM), 2-морфолинодитиобензотиазол (MBSS), дисульфид капролактама, дипентаметилентиурамтетрасульфид (DPTT) и тетраметилтиурамдисульфид (TMDT).

В принципе, сшивку каучуковых смесей по изобретению серой или донорами серы можно осуществлять отдельно или совместно с ускорителями вулканизации, для чего пригодны, например, дитиокарбаматы, тиурамы, тиазолы, сульфенамиды, ксантогенаты, би- или полициклические амины, производные гуанидина, дитиофосфаты, капролактамы и производные тиомочевины. Кроме того, пригодны также цинкдиаминодиизоцианат, гексаметилентетрамин, 1,3-бис(цитраконимидометил)бензол, а также циклические дисульфаны. Каучуковые смеси по изобретению предпочтительно содержат сшивающий агент на основе серы и ускоритель вулканизации.

В качестве сшивающего агента предпочтительно используют серу, оксид магния и/или оксид цинка, к которым добавляют известный ускоритель вулканизации, такой как меркаптобензотиазолы, тиазолсульфенамиды, тиурамы, тиокарбаматы, гуанидины, ксантогенаты и тиофосфаты.

Сшивающий агент и ускоритель вулканизации используют в количестве от 0,1 до 10 phr, особенно предпочтительно от 0,1 до 5 phr.

Каучуковые смеси по изобретению могут содержать и другие вспомогательные средства для каучуков, такие как ускоритель реакции, противостаритель, термостабилизаторы, светостабилизатор, антиоксиданты, в особенности антиозонант, антипирен, средства, способствующие переработке, модификаторы ударной прочности, пластификатор, средства, придающие липкость, вспенивающие агенты, красители, пигменты, воска, разбавитель, органические кислоты, ингибитор, оксиды металла и активаторы, в особенности триэтаноламин, полиэтиленгликоль, гексантриол и антиреверсивное защитное средство.

Эти вспомогательные средства для каучуков обычно используют в количестве, зависящем, кроме всего прочего, от предназначения вулканизатов. Обычно их используют в количестве от 0,1 до 30 phr.

В качестве противостарителя предпочтительно используют алкилированные фенолы, стиролизованный фенол, стерически затрудненные фенолы, такие как 2,6-ди(трет.бутил)фенол, 2,6-ди-(трет.бутил)-п-крезол (ВНТ), 2,6-ди(трет.бутил)-4-этилфенол, содержащие сложноэфирные группы, стерически затрудненные фенолы, тиоэфирсодержащие стерически затрудненные фенолы, 2,2'-метилен-бис(4-метил-6-трет.бутилфенол) (ВРН), а также стерически затрудненные тиобисфенолы.

Если существует проблема окрашивания каучука, то могут также использоваться аминовые противостарители, например, смеси из диарил-п-фенилендиаминов (DTPD), октилированный дифениламин (ODPA), фенил-α-нафтиламин (PAN), фенил-β-нафтиламин (PBN), предпочтительно такие как на основе фенилендиамина, например, N-изопропил-N'-фенил-п-фенилендиамин, N-1,3-диметилбутил-N'-фенил-п-фенилендиамин (6PPD), N-1,4-диметилпентил-N'-фенил-п-фенилендиамин (7PPD), N,N'-бис(1,4-диметилпентил)-п-фенилендиамин (77PD).

Другими противостарителями являются фосфиты, такие как трис(нонилфенил)фосфит, полимеризованный 2,2,4-триметил-1,2-дигидрохинолин (TMQ), 2-меркаптобензимидазол (MBI), метил-2-меркаптобензимидазол (MMBI), цинкметилмеркаптобензимидазол (ZMMBI), которые, главным образом, используют в комбинации с вышеназванными фенольными противостарителями. TMQ, MBI и MMBI используют, прежде всего, для NBR каучуков, которые вулканизуют пероксидными вулканизаторами.

Устойчивость к озону может быть повышена посредством антиоксидантов, таких, например, как N-1,3-диметилбутил-N'-фенил-п-фенилендиамин (6PPD), N-1,4-диметилпентил-N'-фенил-п-фенилендиамин (7PPD), N,N'-бис(1,4-диметилпентил)-п-фенилендиамин (77PD), энольный эфир или циклические ацетали.

Средства, способствующие переработке, должны активно действовать между частицами каучука и противодействовать силам трения при смешении, пластификации и формовании. В качестве средства, способствующего переработке, каучуковые смеси по изобретению могут содержать все обычные для переработки пластмасс смазки, такие как, например, углеводороды, такие как масла, парафины и ПЭ-воски, жирные спирты с 6-20 атомами углерода, кетоны, карбоновые кислоты, такие как жирные кислоты и монтановые кислоты, окисленный ПЭ-воск, металлические соли карбоновых кислот, амиды карбоновых кислот, а также эфир карбоновой кислоты, например, со спиртами - этанолом, жирными спиртами, глицерином, этандиолом пентаэритритом, и в качестве кислотного компонента длинноцепочечные карбоновые кислоты.

Для снижения воспламеняемости и дымообразования при горении каучуковая композиция по изобретению может также содержать антипирен. Для этого используют, например, триоксид сурьмы, эфир фосфорной кислоты, хлорпарафин, гидроксид алюминия, соединения бора, соединения цинка, триоксид молибдена, ферроцен, карбонат кальция или карбонат магния.

Перед сшивкой каучуковый вулканизат может комбинироваться с другими синтетическими полимерами, которые действуют, например, как средство, способствующее переработке полимеров или как модификатор ударной прочности. Эти синтетические полимеры предпочтительно выбраны из группы, состоящей из гомо- и сополимеров на основе этилена, пропилена, бутадиена, стирола, винилацетата, винилхлорида, глицидилакрилата, глицидилметакрилата, акрилатов и метакрилатов со спиртовыми компонентами из разветвленных или неразветвленных спиртов с 1-10 атомами углерода причем особенно предпочтительны полиакрилаты с одинаковыми или разными спиртовыми остатками из группы спиртов с 4-8 атомами углерода, особенно бутанола, гексанола, октанола и 2-этил-гексанола, полиметакрилата, сополимеров метилметакрилата и бутилакрилата, сополимеров метилметакрилата с бутилметакрилатом, сополимеров этилена и винилацетата, хлорированного полиэтилена, сополимеров этилена и пропилена, сополимеров этилена, пропилена и диена.

В предпочтительном варианте каучуковая смесь по изобретению содержит от 0,1 до 15 phr антиреверсивного защитного средства 1,6-бис(N,N-дибензилтиокарбамоилдитио)гексана (CAS №151900-44-6), благодаря чему возможно дальнейшее снижение tan δ (60°C), то есть сопротивления качению.

Каучуковая композиция по изобретению обычно характеризуется тем, что нагретый при 170°C/t95 вулканизат из нее имеет фактор потерь tan δ при 60°C <0,12.

Каучуковая композиция по изобретению особенно характеризуется тем, что полученный из нее нагретый при 170°C/t95 вулканизат имеет фактор потерь tan δ при 60°C <0,12 и одновременно имеет жесткость по Шору А при 23°C >64, особенно >65. Вместе с тем, посредством каучуковых смесей по изобретению может достигаться время провулканизации менее 2000 с и истирание <60, особенно предпочтительно <55.

Другим объектом настоящего изобретения является способ получения каучуковых смесей смешением по меньшей мере одного каучука, по меньшей мере, с наполнителем на основе кремниевой кислоты, серусодержащим алкоксисиланом и по меньшей мере с одним эфиром ω-меркаптокарбоновой кислоты с многоатомным спиртом. При этом предпочтительно используют 10-150 phr, особенно от 30 до 120 phr и особенно предпочтительно от 50 до 100 phr наполнителя, от 0,1 до 15 phr, особенно предпочтительно, от 0,3 до 7 phr, более предпочтительно от 0,5 до 3 phr и наиболее предпочтительно от 0,7 до 1,5 phr эфира ω-меркаптокарбоновой кислоты с многоатомными спиртами, а также от 2 до 20 phr, особенно предпочтительно от 3 до 11 phr и наиболее предпочтительно от 5 до 8 phr серусодержащего алкоксисилана. Кроме того, при смешении могут быть добавлены вышеназванные дополнительные наполнители, сшивающий агент, ускоритель вулканизации и вспомогательное средство для каучука, предпочтительно в названном выше количестве.

При использовании нескольких эфиров ω-меркаптокарбоновой кислоты с многоатомными спиртами их можно добавлять в каучуковую смесь отдельно или в любой смеси. При многостадийном смешении добавление эфира ω-меркаптокарбоновой кислоты с многоатомными спиртами осуществляют в первой части процесса смешения, а добавление одного или нескольких сшивающих агентов, особенно серы и, при необходимости, ускорителя вулканизации, осуществляют на последующей стадии смешения. Температура каучуковой массы составляет предпочтительно от 100°C до 200°C, особенно предпочтительно от 120°C до 170°C. Скорость сдвига при смешении составляет от 1 до 1000 с-1, предпочтительно от 1 до 100 с-1. В предпочтительном варианте каучуковую смесь после первой стадии смешения охлаждают предпочтительно <100°C и на последующей стадии смешения добавляют при <140°C смешивающий агент и, при необходимости, ускоритель сшивки и/или добавки, посредством которых повышается степень сшивки. Добавление эфира ω-меркаптокарбоновой кислоты с многоатомными спиртами на последующей стадии смешения и при более низкой температуре, такой как от 40 до 100°C, также возможно, например, вместе с серой и ускорителем вулканизации.

Смешение каучука с наполнителем и эфиром ω-меркаптокарбоновой кислоты и многоатомного спирта может проводиться в обычных смесительных агрегатах, таких как вальцы, резиносмеситель и смесительный экструдер.

Возможное добавление 1,6-бис(N,N-дибензилтиокарбамоилдитио)гексана предпочтительно происходит на первой стадии многоступенчатого процесса смешения.

Следующим объектом настоящего изобретения является способ вулканизации каучуковых смесей по изобретению, которую проводят предпочтительно при температуре массы от 100 до 200°C, особенно предпочтительно от 130 до 180°C. В предпочтительном варианте вулканизацию осуществляют при давлении от 10 до 200 бар.

Настоящее изобретение включает также каучуковые вулканизаты, полученные вулканизацией каучуковых смесей по изобретению. Эти вулканизаты, в особенности при использовании в шинах, имеют преимущество в низком сопротивлении качению в комбинации с хорошими свойствами сопротивлению качению в мокром состоянии и пониженным износом.

Каучуковые вулканизаты по изобретению пригодны для изготовления формованных изделий с улучшенными свойствами, например оболочек кабелей, шлангов, приводных ремней, транспортерных лент, обкладок вальцов, обувных подошв, уплотнительных колец и элементов амортизации.

Кроме того, каучуковый вулканизат по изобретению может использоваться для изготовления пенопластов. Для этого добавляют химический или физический вспенивающий агент. В качестве химического вспенивающего агента используют все известные для этого вещества, такие как азодикарбон-амид, п-толуолсульфонилгидразид, 4,4'-оксибис(бензолсульфогидразид), п-толуолсульфонилсемикарбазид, 5-фенилтетразол, N,N'-динитрозопента-метилентетрамин, карбонат цинка или бикарбонат натрия, а также смеси, содержащие эти вещества. В качестве физического вспенивающего агента пригодны, например, диоксид углерода или галогенированные углеводороды.

Следующим объектом настоящего изобретения является применение эфира ω-меркапто-C2-C6-карбоновой кислоты и многоатомного C2-C6-спирта, у которого по меньшей мере 33%, предпочтительно по меньшей мере 50% и особенно предпочтительно 66%, но наиболее предпочтительно по меньшей мере 75%, однако не менее двух гидроксильных групп многоатомного спирта с 2-6 атомами углерода этерифицировано ω-меркапто-C2-C6-карбоновой кислотой (кислотами), причем многоатомными спиртами предпочтительно являются этиленгликоль, диэтиленгликоль, триэтиленгликоль, триметилолпропан, неопентилгликоль, глицерин или пентаэритрит, особенно предпочтительно этиленгликоль, триметилолпропан или пентаэритрит и особенно предпочтительно триметилолпропан или пентаэритрит, причем эфир ω-меркапто-C2-C6-карбоновой кислоты предпочтительно основан на одной или нескольких ω-меркапто-C2-C6-карбоновых кислотах, содержащих между тиольной и карбоксильной группами прямоцепочечное или разветвленное, предпочтительно прямоцепочечное алкандиильное звено с 1-5 атомами углерода, предпочтительно с 1-3 атомами углерода и наиболее предпочтительно алкандиильное звено с двумя атомами углерода, особенно применение одного или нескольких соединений формул (I), (II) и (III) для получения каучуковых смесей и их вулканизатов, в особенности для получения каучуковых смесей, содержащих в каждом случае по меньшей мере один каучук, один серусодержащий алкоксисилан и один наполнитель на основе кремниевой кислоты.

Определение свойств каучуковой смеси или вулканизатов

Измерение вязкости по Муни

Вязкость может непосредственно определяться по силе, которая противодействует переработке каучука (и смесей каучуков). В дисковый вискозиметр по Муни (Scherscheibenviskosimeter) помещают сверху рифленый диск, а снизу образец для испытания и приводят в движение в обогреваемой камере со скоростью вращения около двух оборотов в минуту. Требуемую для этого силу определяют по моменту вращения, которая соответствует конкретной вязкости. Испытуемый образец предварительно нагревают, как правило, в течение одной минуты до 100°C; измерение продолжают еще четыре минуты, причем поддерживают постоянную температуру. Вязкость указывают вместе с конкретными условиями испытания, например, ML (1+4) 100°C (вязкость по Муни, большой ротор, время предварительного нагрева и время испытания в минутах, температура испытания).

Свойства подвулканизации (время преждевременной вулканизации t5)

Кроме того, в таком же испытании, как описано выше, измеряют также свойства подвулканизации смеси. Выбранная температура составляла 130°C. Ротор вращается до тех пор, пока показатель момента вращения не повысится минимум на 5 единиц Муни относительно минимального значения (t5). Чем выше показатель (в секундах), тем медленнее происходит подвулканизация. На практике, чаще всего, благоприятным является время подвулканизации более 300 с, которое, однако, с точки зрения безопасности переработки и временных затрат должно составлять менее 1000 с и, в особых случаях, менее 500 с.

Реометр (вулкаметр) время вулканизации 170°C/t95

Свойства вулканизации по MDR (движущийся реометр) и его аналитические данные измеряют на реометре Монсанто MDR 2000 согласно ASTM D 5289-95. Время подвулканизации определяют по времени, при котором степень сшивки каучука составляет 95%. Выбранная температура составляла 170°C.

Определение твердости

Для определения твердости каучуковой смеси по изобретению изготавливали свальцованный лист толщиной 6 мм из каучуковой смеси согласно рецептурам Таблицы 1. Из свальцованного листа вырезали испытуемый образец диаметром 35 мм, у которого определяли твердость по Шору А посредством цифрового прибора для определения твердости по Шору (Zwick GmbH & Co. KG, Ulm). Твердость каучукового вулканизата является первейшим показателем его жесткости.

Испытание на растяжение

Испытание на растяжение направлено на непосредственное определение предельно допустимой нагрузки на эластомер и осуществляется согласно DIN 53504.

Динамическая амортизация

Для характеристики свойств деформации эластомеров при периодически изменяемой нагрузке используют динамическое испытание. Прилагаемое извне натяжение изменяет конформацию полимерной цепи. При этом фактор потерь tan δ определяется непосредственно по соотношению между модулем потерь Gʺ и модулем аккумуляции G'. Фактор потерь tan δ (0°C) является первейшим указанием на свойства сопротивления качению в мокрых условиях и должен быть как можно более высоким (хорошее сцепление в мокром состоянии), в то время как tan δ при температуре от 60 до 70°C указывает на сопротивление качению и должен быть как можно более низким.

Истираемость

Истираемость указывает на износ и, следовательно, на срок службы продукта. Истираемость определяли по DIN 53516. По экономическим и экологическим соображениям стремятся к более низкому показателю.

Соединение 1

Соединение 2

Соединение 3

Соединение 4 Цинковая соль гликольди(3-меркаптопропионата)

| Аппаратура: | четырехгорловые колбы на 2000 мл с термометром, капельной воронкой с выравниванием давления, обратным холодильником (дефлегматором) с устройством для отвода газа (счетчиком пузырьков) и шлангом, мешалкой и рН электродами; |

| Сборник (Приемник): | 72,7 г (0,3 моль) гликольди(3-меркаптопропионата) 98% ex Bruno Bock 600 мл обессоленной воды; |

| Приток: | 240 г (0,6 моль) раствора гидроксида натрия (10%-ного); |

| Приток: | 53,8 г (0,3 моль) гидрата сульфата цинка (ZnSO4×H2O) р. А. (фирма Aldrich), растворенного в 450 мл обессоленной воды. |

В промытую азотом аппаратуру помещали воду и гликольди(3-меркаптопропионат). Затем по каплям прибавляли раствор гидроксида натрия при пропуске азота и температуре от 0 до 5°C в течение около 30 минут и затем перемешивали еще 30 минут.

Затем по каплям прибавляли в течение одного часа и при температуре 0-5°C раствор сульфата цинка и перемешивали дополнительно 30 минут. Раствор соли отсасывали через D-4-фритту и промывали порциями воды по 500 мл до электропроводности <0,3 милли-Сименс. Продукт сушили при 50°C в вакуумном сушильном шкафу.

Выход: 92,4 г (102%).

Соединение 5 Цинковая соль триметилолпропантрис(3-меркаптопропионата)

| Аппаратура: | четырехгорловые колбы на 2000 мл с термометром, капельной воронкой с выравниванием давления, обратным холодильником с устройством для отвода газа (счетчиком пузырьков) и шлангом, мешалкой и рН электродами; |

| Сборник | 81,9 г (0,2 моль) триметилолпропантрис(3-меркаптопропионата) 97% ex Bruno Bock 600 мл обессоленной воды; |

| Приток: | 215 г (0,54 моль) раствора гидроокиси натрия (10%-ного); |

| Приток: | 53,8 г (0,3 моль) гидрата сульфата цинка (ZnSO4×H2O) (фирма Aldrich, 100%), растворенного в 450 мл обессоленной воды. |

В промытую азотом аппаратуру помещали воду и триметилолпропантрис(3-меркаптопропионат). Затем по каплям прибавляли раствор гидроксида натрия при пропуске азота и температуре от 0 до 5°C в течение около 30 мин и затем перемешивали еще 30 мин.

Затем по каплям прибавляли в течение одного часа и при температуре 0-5°C раствор сульфата цинка и перемешивали дополнительно 30 мин. Раствор соли отсасывали через D-4-фритгу и промывали порциями воды по 500 мл до электропроводности <0,3 мС. Продукт сушили при 35°C в вакуумном сушильном шкафу.

Выход: 98,9 г (100%).

Соединение 6 Цинковая соль пентаэритритолтетра(3-меркаптопропионата)

| Аппаратура: | четырехгорловые колбы на 1000 мл с термометром, капельной воронкой с выравниванием давления, обратным холодильником с устройством для отвода газа (счетчиком пузырьков) и шлангом, мешалкой и рН электродами; |

| Сборник: | 37,5 г (0,075 моль) пентаэритритолтетра(3-меркаптопропионата) 98% ex Bruno Bock 300 мл обессоленной воды; |

| Приток: | 26,9 г (0,15 моль) гидрата сульфата цинка (ZnSO4×H2O) (фирма Aldrich, 100%), растворенного в 225 мл обессоленной воды. |

| Приток: | 120 г (0,3 моль) раствора гидроксида натрия (10%-ного); |

В промытую азотом аппаратуру помещали воду и пентаэритритолтетра(3-меркаптопропионат). Затем по каплям прибавляли раствор сульфата цинка при пропуске азота и температуре от 0 до 5°C в течение около 60 мин и затем перемешивали еще 30 мин.

Затем по каплям в течение одного ч