Способ изготовления вспененных формованных изделий

Иллюстрации

Показать всеИзобретение относится к способу изготовления вспененных формованных изделий, содержащему стадии А) предоставления формы и Б) введения пенообразующей реакционной смеси в форму с изменяемым давлением введения, при этом скорость на выходе вводимой на стадии Б) пенообразующей реакционной смеси составляет ≥ 1 м/с - ≤ 5 м/с, и давление введения на стадии Б) уменьшается в динамике по времени, и пенообразующая реакционная смесь имеет экспериментально определенное время схватывания при температуре 20°С, которое составляет ≥ 20 с - ≤ 60 с. Изобретение также относится к холодильнику, морозильной камере и комбинации холодильника и морозильной камеры, которые содержат вспененное формованное изделие, которое, в частности, представляет собой компонент кожуха. Техническим результатом является более однородное распределение плотности пены и отсутствие пустот. 5 н. и 14 з.п. ф-лы, 5 ил., 3 табл., 9 пр.

Реферат

Настоящее изобретение относится к способу изготовления вспененных формованных изделий, содержащему стадии предоставления формы и введения пенообразующей реакционной смеси в форму.

Внутренние пространства, подлежащие изоляции, в настоящее время изолируют с использованием пенополиуретанов либо в непрерывном режиме, как в случае металлических панелей, или изоляционных плит, либо по отдельности, например, в случае холодильной техники, труб или отдельных панелей. Интенсивности выходящего потока изоляционного материала, применяемого в таких операциях, является постоянной и должна быть в определенных пределах для того, чтобы соответствовать пенополиуретановым структурам, особенностям реакционной способности, а также требованиям, предъявляемым для смешивания, для каждого конкретного применения.

Один пример традиционного способа изготовления изолирующих компонентов для холодильной техники состоит в том, что их заливают в ванне, где оборудование лежит на своей задней поверхности и его заливают либо со стороны ступени компрессора, либо со стороны верхней части. Следующий пример дополнительно разработанного традиционного способа представляет собой способ "потока сверху", где реакционную смесь вводят в форму сверху и она, таким образом, является способной распределяться по дну формы.

DE 102008040598 А1 раскрывает способ осуществления вспенивания полого изделия, в частности кожуха для бытовой холодильной техники, содержащий стадии размещения вводящего сопла во входном отверстии полого изделия, вводя пенообразователь в полое изделие, используя вводящее сопло и позволяя введенному пенообразователю вспениваться. В этом способе, расстояние направляющей насадки пенообразователя от вводящего сопла до точки воздействия на внутреннюю стенку полого изделия уменьшается во время процесса введения.

Одним из способов изменения расстояния направляющей насадки пенообразователя является регулирование направления распыления вводящего сопла во время процесса введения. Однако в соответствии с DE 102008040598 А1 является предпочтительным уменьшать расстояние направляющей насадки пенообразователя посредством уменьшения его скорости на выходе во вводящем сопле и, следовательно, энергии струи пенистого материала. Как установлено, это осуществляют с помощью использования сопла, которое имеет изменяемое поперечное сечение отверстия.

Однако недостаток в случае этого подхода состоит в том, что требуется определенное сопло. Это создает расходы на модификацию и необходимость во времени остановки существующего оборудования.

ЕР 2366525 А1 раскрывает способ, где предварительно определенное количество полиуретановой смеси вводят в форму вначале посредством регулирования начальной интенсивности подачи и скорости введения при введении в первую зону введения, которая является наиболее удаленной от точки введения. Затем интенсивность подачи и скорость введения уменьшают так, что полиуретановая смесь покрывает одну или более следующих зон введения между наиболее удаленной зоной и конечной зоной в непосредственной близости от точки введения. Определенные количества, необходимые для покрытия разных зон остаются такими же и/или изменяются. В соответствии с пунктом 3, во время этого процесса мощность потока введения полиуретановой смеси может быть постепенно уменьшена между расположенными рядом зонами. Для того чтобы управлять процесс выхода пены, предлагается использовать автоматизированную систему управления для соответствующего приспособления скорости вращения насоса подающих насосов с помощью приводного устройства посредством сравнения установленных мощностей потока с контрольными данными.

Один существенный недостаток этого способа состоит в том, что полиуретановые смеси, применяемые до настоящего времени для этой цели, не могут заполнить форму полностью. В частности, в связи с этим было определено, что в пене могут образовываться сравнительно большие пустоты. Однако сравнительно большие пустоты или включения воздуха уменьшают действие изоляции, и это, в частности, является проблематикой недавнего времени, поскольку требования в отношении все более лучшей изоляции холодильной техники продолжают возрастать по причине более низкой потребности в энергии в связи с этим.

Задача настоящего изобретения состоит в предоставлении способа изготовления вспененных формованных изделий, где преодолеваются упомянутые выше недостатки предшествующего уровня техники. В частности, полое изделие, которое подлежит образованию в результате вспенивания, будет иметь более однородное распределение плотности пены и отсутствие пустот.

Указанная задача достигается в соответствии с настоящим изобретением посредством способа изготовления вспененных формованных изделий, содержащего стадии

А) предоставления формы, и

Б) введения пенообразующей реакционной смеси в форму с изменяемым давлением введения,

где способ отличается тем, что пенообразующая реакционная смесь имеет время схватывания, которое составляет ≥15 с - ≤50 с.

Настоящее изобретение основано на понимании того, что применение пенообразующей реакционной смеси, которая имеет упомянутое выше время схватывания, гарантирует завершение вспенивания изделий без образования пустот, даже когда конфигурация изделия являются сложной. Одной из возможных причин указанного является то, что реакционные смеси, которые применяются в соответствии с настоящим изобретением, имеют сравнительно короткое время схватывания, так что они начинают твердеть даже тогда, когда форма заполняется. Указанное, соответственно, также известно как "быстрые смеси". Смеси этого типа являются в принципе известными из других областей применения, например, в виде полиуретановых смесей из двух компонентов. На регулирование скорости в этом случае можно воздействовать, например, посредством реакционной способности применяемых исходных материалов, и/или выбора катализаторов, таким образом, чтобы получить время схватывания в соответствии с настоящим изобретением.

По этой причине, форму покрывают пеной до определенной степени, даже в то время, как она заполняется, так что образуется передний участок растущей пены, начиная со стороны, куда реакционная смесь была направлена вначале. Как только пена вспенится до достижения верха формы, объем воздуха/газа в форме замещается передним участком пены, без упомянутого выше включения пустот воздуха, которые могут образовываться. По этой причине, способ в соответствии с настоящим изобретением также может быть осуществлен в условиях атмосферного давления, хотя вакуумные технологии, в принципе, также могут применяться.

Также выяснилось, что пористая структура, полученная в результате применения таких быстро твердеющих смесей, является более тонкой. Более тонкая пористая структура в случае данного пенистого материала приводит к улучшенным изоляционным характеристикам.

Время схватывания определяют в контексте этого изобретения следующим образом: Время схватывания определяют экспериментально посредством смешивания взаимодействующих веществ реакционной смеси с использованием обычного лабораторного смесителя со скоростью 1000 об/мин и температуре 20°C и погружения тонкой деревянной лопатки во вспенивающуюся реакционную смесь через короткие интервалы времени. Время от смешивания компонентов до времени, при котором впервые возможно вытащить нитки с помощью лопатки, представляет собой время схватывания.

Это лабораторно определенное время схватывания должно отличаться от так называемого машинного времени схватывания, которое обозначает время схватывания реакционной смеси в случае, когда ее обрабатывают с помощью соответствующего механизма. Поскольку, в случае использования механизма, отдельные компоненты как смешивают, так и вводят в форму, применяя высокое давление, в процессе происходит нагревание взаимодействующих веществ или реакционной смеси, в результате чего машинное время схватывания является, как правило, более низким, чем упомянутое выше время схватывания, определенное в лаборатории при 20°C. Приближенное эмпирическое правило заключается в том, что время схватывания, определенное в лаборатории при 20°C, должно быть умножено на коэффициент, составляющий приблизительно 0,6, в случае давления введения отдельных компонентов, например, полиуретановой смеси, составляющего 150 бар. Другими словами, лабораторное время схватывания при 20°C соответствует машинному времени схватывания при 150 бар, которое составляет приблизительно 36 с.

Способ в соответствии с настоящим изобретением является особенно подходящим для полых изделий, конфигурация которых являются особенно требовательной в отношении характеристик текучести реакционной смеси. Указанные параметры полых изделий, в частности, включают удлиненные конфигурации, конфигурации с высокой степенью гибкости, с тонкими и узкими камерами, а также длинные расстояния от места введения реакционной смеси до удаленного конца пути проникновения потока в полом изделии, которое должно быть заполнено.

Форма, предоставленная на стадии (А) способа в соответствии с настоящим изобретением, может иметь закрытую форму или открытую форму. Здесь "открытая" означает, что существует по меньшей мере две боковые стенки. Полученная пена может быть удалена из формы или оставлена в форме для того, чтобы она достигла своей конечной точки назначения. Форма для изготовления цельных компонентов изоляции холодильной техники является особенно подходящей для целей настоящего изобретения. Форму предпочтительно располагают таким образом, что реакционная смесь, введенная в нее, способна распределяться по дну формы.

Введение пенообразующей реакционной смеси в форму, как на стадии (Б), может быть осуществлено посредством изготовления пенообразующей реакционной смеси в обычной системе смешивания под высоким давлением и введения в форму, используя выпускную трубу. Система смешивания может содержать камеру смешивания, которую наполняют отдельными компонентами реакционной смеси. Наполнение камеры смешивания осуществляется через сопла, известные как таковые, через которые компоненты реакционной смеси вводят в камеру смешивания способом в соответствии с настоящим изобретением, используя изменяемое давление. Дополнительный способ получить изменяемое давление содержит средства, регулирующие давление, с которыми поперечное сечение выходного потока реакционной смеси из средств смешивания в направлении формы, где средства, регулирующие давление, также могут быть расположены вниз по потоку от упомянутой выше камеры смешивания. Выпускная труба или еще две или более выпускных трубы могут применяться в форме. После того как образование пены завершено, реакционная смесь затвердевает окончательно.

Другими словами, поэтому, изменение давления введения, обеспеченное в соответствии с настоящим изобретением, может быть осуществлено с помощью изменения давления введения отдельных компонентов реакционной смеси в камере смешивания и/или с помощью изменения поперечного сечения выходного потока, например, с помощью средств, регулирующих давление.

Способ в соответствии с настоящим изобретением, кроме того, содержит введение пенообразующей реакционной смеси в форму, с изменяемым давлением введения. Термин "изменяемое" должен пониматься как такой, который означает то, что как только реакционную смесь вводят, на давление введения оказывается активное воздействие, например, с помощью изменения диаметра сопла, интенсивности подачи или давления подачи, и это всего лишь несколько возможностей. Термин не должен пониматься как означающий просто технически неизбежные колебания в процессе, который в противном случае осуществляют при постоянном давлении. В частности, могут быть обеспечены изменения давления введения, которые составляют больше чем ±15%. Изменяемое давление введения является преимущественным в том, что является возможным быстрое и без образования пустот вспенивание изделия, в частности, в случае одновременно с этим применяемых быстро твердеющих реакционных смесей, предоставленных в соответствии с настоящим изобретением.

В преимущественном осуществлении способа в соответствии с настоящим изобретением, пенообразующая реакционная смесь может вводиться в форму с изменяемым во времени расходом. Это должно пониматься как означающее то, что поток массы реакционной смеси в форму, как может быть выражено, например, в граммах за секунду, является переменным. Изменение по времени может быть линейным или соответствовать другим формам зависимости от времени. Это имеет преимущество над постоянным количеством введения на единицу времени, поскольку, в случае последнего, смесь, которая вступает в реакцию с образованием пенополиуретана, применяют в сравнительно ограниченной области, но именно это является неблагоприятным в случае сложных конфигураций внутреннего пространства, которое подлежит образованию в результате вспенивания, в том отношении, что устанавливается более неблагоприятное распределение реакционной смеси и, следовательно, становится невозможным получить однородное распределение пены.

Постоянное во времени введение реакционной смеси в форму дает, образно выражаясь, эллипсоидное распределение реакционной смеси, введенной горизонтально на дно формы. В отличие от этого, упомянутое выше предпочтительное изменение по времени расхода введения представляет собой реакционную смесь в виде удлиненной полосы. В результате этого, вспененная реакционная смесь должна покрыть более короткое расстояние для того, чтобы заполнить форму. Укорачивание пути проникновения потока приводит к сниженным требованиям в отношении материала и к более изотропным и/или более однородным пористым структурам. Иными словами, в конечном пенопласте может быть получено даже более лучшее распределение объемной плотности. Прочностные свойства пенопласта также улучшаются, поскольку сдвиговые потери минимизированы. Этот вариант способа является особенно преимущественным в комбинации с коротким временем схватывания пенных смесей, предоставленных в соответствии с настоящим изобретением, поскольку указанные смеси, с учетом их короткого времени схватывания, обеспечивают очень короткие пути проникновения потока.

В этом варианте, изменение по времени расхода введения и/или давления введения пенообразующей реакционной смеси осуществляют с помощью изменения выходной мощности двигателя насоса, воздействующего на реакционную смесь, где выходную мощность двигателя насоса изменяют, в частности, с помощью изменения скорости вращения двигателя, используя преобразователь частоты. Одним из простых способов осуществить указанное является использование программируемого логического контроллера (ПЛК) для двигателя или двигателей. Указанное включает, чтобы было понятно, программу действий, где два или более двигателей применяют для того, чтобы воздействовать на два или более компонента наполнения пенообразующей реакционной смеси. Параметры введения могут быть отрегулированы отдельно для каждой формы.

Пенообразующую реакционную смесь предпочтительно получают в результате смешивания двух или более компонентов в смесительном устройстве и непосредственно после этого вводят в форму. Выходное отверстие из смесительного устройства может одновременно составлять трубу введения, через которую смесь вводят в форму.

Когда пенообразующую реакционную смесь получают в результате смешивания в смесительном устройстве двух или более компонентов, и при этом смесительное устройство содержит один или более вводящих сопел, то изменяемое давление введения в способе в соответствии с настоящим изобретением представляет собой давление, которое применяется на вводящих соплах.

В случае полиуретана, смешивание жидких компонентов реакции осуществляют в смесительном устройстве, и при этом может применяться как высокое давление смешивание, так и низкое давление смешивания. В процессе с высоким давлением смешивания, применение которого является предпочтительным для описанного способа, энергия сжатия компонентов реакции, которая вырабатывается насосами, превращается в кинетическую энергию посредством сопел. Компоненты вводят в сравнительно небольшую камеру смешивания в смесительном устройстве для того, чтобы пространственно сконцентрировать кинетическую энергию и использовать ее для смешивания компонентов реакции. Обычный диапазон давления введения составляет от 90 до 200 бар, предпочтительно от 120 до 170 бар, и дает скорость потока, которая составляет приблизительно 140-180 м/с, в зависимости от плотности материала. Здесь может быть обеспечено, что для двух компонентов реакции давление введения будет одинаковым или разным. Когда для полиольных и изоцианатных компонентов полиуретановой смеси применяют одинаковые сопла, то желательное соотношение двух компонентов смеси может быть установлено по желанию. Например, давления введения, установленное для изоцианатного компонента, может быть приблизительно на 20 бар выше, чем давление введения, установленное для полиольного компонента.

В способе в соответствии с настоящим изобретением для введения реакционной смеси в форму могут быть использованы смесительные устройства или вводящие сопла, поперечное сечение отверстий которых могут или не могут быть изменены, принимая во внимание выход смеси.

Пенообразующая реакционная смесь предпочтительно содержит полиольный компонент и полиизоцианатный компонент, таким образом, получают пенополиуретан. Пенопласт может представлять собой пенопласт с открытыми порами или пенопласт с закрытыми порами. Дополнительно предпочтительно для реакционной смеси иметь низкую начальную вязкость, например, составляющую ≥300 мПа⋅с - ≤2000 мПа⋅с, при температуре, которая преобладает во время смешивания.

В дополнительном варианте осуществления способа в соответствии с настоящим изобретением, пенообразующую реакционную смесь получают в результате реакции первого и второго компонентов реакции, и при этом каждый из первого и второго компонентов реакции вводят в камеру смешивания с помощью сопла. В принципе, любой тип сопла, способный осуществлять введение с изменяемым давлением, может применяться для этого. Из камеры смешивания, реакционная смесь может быть затем введена в форму. Преимущество этого способа состоит в однородности качества смешивания двух компонентов. Как было упомянуто выше, два компонента означают, в частности, полиольную смесь и полиизоцианат.

В дополнительном варианте осуществления способа в соответствии с настоящим изобретением, пенообразующую реакционную смесь выбирают таким образом, чтобы получить жесткий пенополиуретан. Термин "жесткий пенополиуретан" относится к жестким полиуретановым/изоциануратным пенопластам. Полезными исходными компонентами для изготовления жестких пенопластов, содержащих уретановые и/или изоциануратные группы, в частности, являются:

а) алифатические, циклоалифатические, аралифатические, ароматические и гетероциклические полиизоцианаты, предпочтительно дифенилметандиизоцианат (МДИ) или полифенилполиметиленполиизоцианат (полимерный МДИ), полиизоцианаты, содержащие карбодиимидные группы, уретановые группы, аллофанатные группы, изоциануратные группы, мочевинные группы или биуретные группы, более предпочтительно, основанные на полифенилполиметиленполиизоцианате, и

б) соединения, которые имеют по меньшей мере два реакционноспособных в отношении изоцианата атома водорода с молекулярной массой, находящейся в диапазоне от 400 г/моль до 10000 г/моль, например соединения, содержащие аминогруппы, тиольные группы, гидроксильные группы или карбоксильные группы. Предпочтение здесь отдают полиэтиленгликолям на основе аминогруппы, которые имеют первичные гидроксильные группы.

Пены могут быть получены посредством применения обычных вспомогательных и дополнительных веществ, таких как катализаторы, вспенивающие вещества, сшивающие вещества, замедляющие горение вещества, стабилизаторы пены, вещества, усиливающие текучесть, и/или ингибиторы.

В соответствии с настоящим изобретением, пенообразующая реакционная смесь имеет время схватывания при температуре 20°C, которое составляет ≥20 с - ≤60 с. Предпочтительным временем схватывания при температуре 20°C является ≥25 с - ≤55 с, в частности, находящееся в диапазоне от ≥30 с до ≤50 с. Указанное время схватывания имеют преимущество в том, что в сочетании со способом в соответствии с настоящим изобретением, формы могут быть заполнены быстро, полностью и, в частности, без образования пустот.

В дополнительном варианте осуществления способа в соответствии с настоящим изобретением, время, в течение которого пенообразующую реакционную смесь вводят в форму, с изменяемым во времени расходом, в частности составляет ≥1 с - ≤20 с. Указанное время также может составлять ≥5 с - ≤10 с.

В способе в соответствии с настоящим изобретением является дополнительно предпочтительным, когда соотношение времени, в течение которого пенообразующую реакционную смесь вводят в форму, с изменяемым во времени расходом, ко времени перехода пенообразующей реакционной смеси в сметанообразную массу находится в диапазоне от 0,1 до 10, в частности от 0,5 до 5. Указанное дает возможность согласовывать расход введения и время перехода реакционной смеси в сметанообразную массу, в частности, когда расстояние введения реакционной смеси в форму уменьшается, в то время как реакционную смесь вводят в форму, дает возможность останавливать реакционную смесь от введения в или по поверхности уже формирующейся пены, что может иметь неблагоприятное воздействие на структуру пены. Это, например, происходит тогда, когда давление введения уменьшается во время введения реакционной смеси в форму.

Время перехода в сметанообразную массу представляет собой время, которое проходит от смешивания компонентов до момента, когда начало перехода реакционной смеси в сметанообразную массу становится визуально различимым вследствие изменения цвета на более светлый цвет и некоторого начального завершения вспенивания. Это определяют визуально. В дополнительном варианте осуществления способа в соответствии с настоящим изобретением, скорость на выходе вводимой пенообразующей реакционной смеси на стадии Б) составляет ≥0,5 м/с - ≤6 м/с. Это значение предпочтительно находится в диапазоне от ≥1 м/с до ≤5 м/с.

Когда реакционная смесь выходит из смесительного устройства, которое может быть очищено с помощью очистительного плунжера на выходе или поршня, то скорость на выходе из смесительного устройства удобно устанавливать на поршне.

В дополнительном, особенно предпочтительном варианте осуществления способа в соответствии с настоящим изобретением, скорость на выходе введенной пенообразующей реакционной смеси уменьшается в динамике по времени на стадии Б). Другими словами, форму, в которой подлежит образовать изделие в результате вспенивания, заполняют реакционной смесью посредством начального введения реакционной смеси в положение, противоположное заливному отверстию, и затем в непрерывном режиме уменьшают расстояние введения. Этот процесс является целесообразным в случае длинных, узких конфигураций формы, как это имеет место, например, в случае кожухов для изолирующих элементов холодильников. В противном случае, при обратной последовательности заполнения таких форм, особенно быстротвердеющими реакционными смесями, в зависимости от продолжительности процесса заполнения, может случиться то, что свежая реакционная смесь вводится по поверхности уже вспененного материала, и это будет вредным для однородности пены. Уменьшение ввода также является целесообразным в случае, когда пространство, которое должно быть заполнено, равномерно распределено по всей площади дна формы.

В альтернативном варианте осуществления способа в соответствии с настоящим изобретением, скорость на выходе введенной пенообразующей реакционной смеси повышается в ходе стадии Б). Это, в частности, является преимущественным в случае форм коротких, широких и низких конфигураций.

В дополнительном альтернативном варианте осуществления способа в соответствии с настоящим изобретением, пенообразующую реакционную смесь вводят в форму с постоянной скоростью во времени на выходе до и/или после стадии Б). Указанное дает возможность получить линейно изменяющееся распределение материала в форме. Это является преимущественным в случае высокообъемных областей с обоих концов формы.

В дополнительном предпочтительном варианте осуществления, давление введения уменьшается в динамике по времени на стадии Б), в частности, в очень значительной степени линейно. Для этого давление введения может быть, в частности, уменьшено по меньшей мере со скоростью 10 бар/с, предпочтительно по меньшей мере 15 бар/с, более предпочтительно по меньшей мере 20 или даже по меньшей мере 25 бар/с. Указанные значения также могут применяться в случае повышения давления введения. Другие расходы также возможны и зависят от желательных начальных и конечных давлений, а также от продолжительности введения. Изменение давления введения, которое является оптимальным для конкретной реакционной смеси и формы, может быть определено специалистом в данной области в ходе нескольких тестов.

Подходящее начальное давление, например, составляет 170 бар +/- 10 бар и подходящее конечное давление, например, составляет 90 бар +/- 10 бар, при этом время от начального давления до конечного давления предпочтительно составляет 5 с или меньше, в частности 3 с или меньше. Упомянутые выше значения подходящих начальных и конечных давлений могут также быть заданы при повышении давления введения и затем в обратном порядке. В этом случае, упомянутые выше изменения по времени давления введения могут применяться одинаковым способом.

В дополнительном осуществлении способа в соответствии с настоящим изобретением, пенообразующую реакционную смесь вводят в форму на стадии Б) в горизонтальном направлении, предпочтительно приблизительно на 2 мм - 50 мм выше дна. При горизонтальном применении, реакционная смесь может распределяться особенно равномерно.

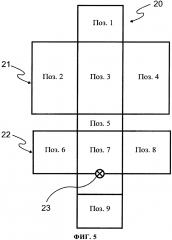

В дополнительном варианте осуществления способа в соответствии с настоящим изобретением, форма в поперечном сечении содержит горизонтально расположенное нижнее пространство, а также вертикально расположенные пространства, сообщающиеся с нижним пространством. Этим способом могут быть получены цельные изолирующие элементы для холодильников. Когда форму заполняют реакционной смесью, реакционная смесь вначале распределяется в нижнем пространстве, а затем поднимается в вертикальные пространства во время вспенивания. Указанные вертикальные пространства или каналы могут также иметь масштаб, который простирается по всей длине или ширине формы. Примерные толщины находятся между 20 мм и 200 мм, там также могут быть встроенные линии, каналы, панели и трубки, которые могут изменять толщину в поперечном сечении.

В дополнительном варианте способа в соответствии с настоящим изобретением, форма содержит линию трубопровода снаружи и линию трубопровода, расположенную здесь же внутри, и при этом пенообразующую реакционную смесь вводят между внутренней и наружной линиями трубопровода. Указанное дает возможность получить изолированные линии трубопровода. Внутренняя линия трубопровода поставляет желательный материал, а наружная линия трубопровода служит в качестве защитного рукава.

В дополнительном варианте осуществления способа в соответствии с настоящим изобретением, форма содержит два взаимно разнесенных в пространстве элемента, и пенообразующую реакционную смесь вводят между указанными пространственными элементами. Отдельные панели типа, необходимого для целей изоляции и защиты от пожара, могут быть получены таким образом. Один из двух или оба из пространственных элементов предпочтительно являются металлическими.

В предпочтительном варианте осуществления способа в соответствии с настоящим изобретением, пенообразующую реакционную смесь вводят с помощью смесительного устройства, которое имеет камеру смешивания, и, кроме того, поперечное сечение выходного потока из камеры смешивания изменяют во время введения. Это может быть осуществлено с помощью подходящих модификаций смесительного устройства и его интеграции в управляющую программу. Например, выходной поток из камеры смешивания может быть частично закрыт плунжером, который может перемещаться в выводной трубе с помощью приводного устройства. Этот механизм также служит в качестве средства, регулирующего давление. Таким образом, качество смешивания реакционной смеси может поддерживаться в соответствующем виде в условиях изменений в расходе массы. Дополнительно, таким образом может быть изменено давление реакционной смеси, текущей в форму. Когда применяют смесительные устройства, которые имеют более чем два сопла на компонент, комбинации сопел во многих случаях дает возможность изменить ширину полосы выхода по всему смесительному устройству и производительность выхода до 1:6 или 6:1.

В дополнительном осуществлении способа в соответствии с настоящим изобретением, пенообразующая реакционная смесь содержит или состоит из эмульсии, где эмульсия содержит следующие составляющие:

(I) реакционноспособную в отношении изоцианата композицию A, содержащую полиольную смесь A1

из по меньшей мере трех полиолов A1a, A1b и A1e в качестве дисперсионной среды

и

(II) по меньшей мере агент физического вспенивания T в качестве дисперсной фазы,

где действуют следующие ограничения:

(i) A1a представляет собой простой полиэфирполиол, который имеет гидроксильное число, которое составляет 15 мг KOH/г - 550 мг KOH/г, и который имеет количество функциональных групп, которое составляет 1,5-6,0, полученный с помощью реакции присоединения эпоксида к одному или более исходных соединений, выбранных из группы, состоящей из углеводов и спиртов с двумя или более высоким количеством функциональных групп;

(ii) A1b представляет собой простой полиэфирполиол, который имеет гидроксильное число, которое составляет 100 мг KOH/г - 550 мг KOH/г, и который имеет количество функциональных групп, которое составляет 1,5-5,0, полученный с помощью реакции присоединения эпоксида к ароматическому амину;

(iii) A1e представляет собой (сложный полиэфир)полиэфирполиол, который имеет гидроксильное число, которое составляет 100 мг KOH/г - 450 мг KOH/г, и который имеет количество функциональных групп, которое составляет 1,5-3,5, полученный с помощью реакции присоединения эпоксида к продукту этерификации производного ароматической дикарбоновой кислоты и спирту с двумя или с более высоким количеством функциональных групп.

В контексте способа в соответствии с настоящим изобретением применение таких эмульсий является особенно преимущественным по той причине, что указанные эмульсии имеют очень короткое время схватывания при температуре 20°C, т.е. в диапазоне от 20 до 60 с и, таким образом, являются особенно полезными для способа введения с изменяемым давлением в соответствии с настоящим изобретением. Комбинация изменяющегося введения, т.е. с изменяемым давлением введения, и пенообразующей реакционной смеси в виде указанной эмульсии приводит к тому, что затвердевшие пены являются очень однородными и имеют хорошие изоляционные свойства, даже в случае формованных изделий неправильной формы, таких как кожух холодильника, кожух морозильной камеры или кожух комбинации холодильника и морозильной камеры. В частности, полученные формованные изделия являются в очень значительной степени свободными от пустот, даже в упомянутых выше условиях, что также имеет позитивное воздействие на изоляционные свойства.

Применение единственного числа в отношении компонентов настоящего изобретения, таких как, например, определенные полиолы, в контексте этого изобретения должно пониматься как необязательно подразумевающее, что присутствует только один такой компонент. Поэтому, выражения, такие как "полиол" или подобное должны пониматься только как означающие один полиол, если этот прямо указано. Является возможным, например, что присутствуют два полиола типа A1a.

"Эмульсия" для целей настоящего изобретения представляет собой тонко диспергированную смесь двух жидкостей, где одна жидкость (то есть, агент физического вспенивания T) диспергирована в другой жидкости (то есть, полиольной смеси A1) в виде мелких капель, которая имеет средний размер капель, составляющий ≥0,1 мкм - ≤20 мкм, при этом размер капель определяют, используя оптический микроскоп в режиме светлопольной передачи. Такая эмульсия отличается не только от подлинного раствора, но также от микроэмульсии. Микроэмульсии имеют дисперсную фазу, которая настолько тонко диспергирована, что отсутствует какое-либо рассеяние света. Такие микроэмульсии соответственно являются чистыми и прозрачными в области видимого света, в то время как эмульсии в контексте настоящего изобретения являются мутными и демонстрируют выраженную степень рассеяния света. Более того, микроэмульсии могут быть получены только с помощью вспомогательных веществ эмульгирования, в то время как применение вспомогательных веществ эмульгирования в изготовлении эмульсий в соответствии с настоящим изобретением, хотя и не исключено в принципе, также не является абсолютно необходимым и поэтому не является предпочтительным. В настоящем изобретении, размер капель вспенивающего вещества Т предпочтительно составляет ≥0,1 мкм - ≤15 мкм, более предпочтительно ≥1 мкм - ≤15 мкм. Указанный размер капель определяют, используя оптический микроскоп в режиме светлопольной передачи. Подходящая толщина слоя образца для указанного определения оптическим методом находится в диапазоне от 20 мкм до 40 мкм.

В контексте настоящего изобретения "агенты физического вспенивания" означают соединения, которые в силу своих физических свойств являются легколетучими и не вступают в реакцию с изоцианатным компонентом.

"Гидроксильное число" указывает количество в миллиграммах гидроксида калия, которое при ацетилировании, является эквивалентным количеству уксусной кислоты, связанное с одним граммом вещества. В контексте настоящего изобретения его определяют в соответствии со стандартом DIN 53240, декабрь 1971 г.

"Количество функциональных групп" в контексте настоящего изобретения относится к теоретическому количеству функциональных групп, вычисленных на основе известного сырья и соотношения компонентов в смеси.

Кроме того, настоящее изобретение предоставляет способ изготовления полимера C, содержащего полиуретан, где изоцианатный компонент B вступает в реакцию с эмульсией настоящего изобретения.

"Полимер C, содержащий полиуретан" должен пониматься как означающие не только такие полимеры, которые содержат лишь полиуретановые группы (PUR группы), но также такие полимеры, которые дополнительно содержат мочевинные/или полиизоциануратные группы (PIR группы).

Кроме того, настоящее изобретение предоставляет полиуретановые полимеры C, которые могут быть получены таким образом, а также их применение для изоляционных целей.

Неожиданно, было выявлено, что комбинация полиолов A1a, A1b и A1c, которую обеспечивает настоящее изобретение, фактически уменьшает общую вязкость реакционноспособной в отношении изоцианата композиции - и, следовательно, также общую вязкость эмульсии - по сравнению с такими реакционноспособными в отношении изоцианата композициями (полиольными смесями) предшествующего уровня техники, которые образуют раствор с агентом физического вспенивания. Кроме того, было выявлено, что устойчивость эмульсий в соответствии с настоящим изобретением может заметно увеличиться вследствие оптимизации определенных параметров (таких как количество оксиэтиленовых групп в полиолах, которые применяют). Правильная комбинация оптимизированных полиольных эмульсий с подходящими форполимерами с концевыми NCO-группами дополнительно улучшает значения теплопроводности. Неожиданно, в итоге было установлено