Способ изготовления по существу чашевидной детали из стеклопластика

Иллюстрации

Показать всеИзобретение относится к способу изготовления по существу чашевидной армированной волокном полимерной детали. Техническим результатом является повышение гибкости при формовании подлежащей изготовлению полимерной детали. Технический результат достигается способом изготовления чашевидной армированной волокном полимерной детали, в котором закладывают заготовку в формующее устройство, с верхней матрицей и нижней матрицей, и затем закрывают формующее устройство для формования заготовки. Причем заготовка состоит из пропитанного матричным материалом волокнистого материала – препрега. При этом заготовку предварительно нагревают с помощью нагревательного устройства, а формующую поверхность формующего устройства при заложенной заготовке охлаждают до температуры ниже примерно 10°С и/или предварительно обеспечивают ее охлажденное состояние с помощью охлаждающего устройства. При этом после формования заготовки ее извлекают из формующего устройства и помещают в устройство отверждения, в котором одновременно производят термическое отверждение и уплотнение заготовки. 2 н. и 12 з.п. ф-лы, 4 ил.

Реферат

Область техники

Настоящее изобретение относится к способу изготовления по существу чашевидной армированной волокном полимерной детали в соответствии с ограничительной частью пункта 1 и к установке для осуществления предложенного способа в соответствии с ограничительной частью пункта 15 формулы изобретения.

Уровень техники

Чашевидные армированные волокном полимерные детали указанного типа применяются во множестве областей техники. Примером может служить область производства конструктивных деталей автомобилей. Чашевидные армированные волокном полимерные детали необходимы, например, для производства колонок, несущих элементов, защитных элементов, сидений и других деталей. Ввиду больших количеств деталей возможность автоматизации и эффективность изготовления имеют особо важное значение.

Известный способ (DE 19829352 A1), который является исходным для настоящего изобретения, относится к формованию плоской заготовки из армированного тканью полимера в устройстве для формования. Для достижения гибкости заготовки, необходимой для пластического формования, заготовку предварительно нагревают перед формованием. Для этого перед формованием в формующее устройство вводят соответствующее нагревательное устройство. После предварительного нагрева нагревательное устройство вынимают из формующего устройства и последнее закрывают для формования заготовки. Формование как таковое производится на первом шаге с помощью формовочного штампа и на втором шаге путем воздействия на заготовку воздуха под давлением или подобным образом. Недостаток известного способа заключается в зависящей от материала ожидаемой усадке при формовании полимерной детали.

Согласно другому известному способу (EP 1301322 B1) заготовку в виде волокнистого полотнища закладывают в формующее устройство и опрыскивают реакционноспособным матричным материалом, здесь реакционноспособной матричной смолой с покрытием по поверхности. Затем для формования заготовки формующее устройство закрывают и удерживают в закрытом состоянии до отверждения матричной смолы. Для упомянутого опрыскивания заготовки матричной смолой матричная смола может впрыскиваться в закрытое формующее устройство в полость между верхней матрицей и нижней матрицей. Этот так называемый способ впрыскивания смолы допускает полностью автоматическое изготовление полимерных деталей с чрезвычайно хорошей наружной поверхностью.

Более поздний ввод матричной смолы в заготовку, состоящую из волокнистого материала большой гибкости, приводит к легкому обращению с заготовкой до ее закладки в формующее устройство, а также к высокой гибкости при формовании подлежащей изготовлению полимерной детали. Однако оптимальный ввод матричной смолы в волокнистый материал ставит непростые задачи в конструктивном и технологическом отношениях.

Раскрытие изобретения

Задача, на решение которой направлено настоящее изобретение, заключается в осуществлении и развитии известного способа таким образом, чтобы обеспечить возможность высокой гибкости при формовании подлежащей изготовлению полимерной детали при автоматизированном производстве.

Существенной является принципиальная идея в том, чтобы положить в основу способа изготовления заготовку из пропитанного матрицей волокнистого материала. Такой материал называется «препрегом» (от англ. pre-impregnated - предварительно пропитанный). В исходном состоянии препрег уже пропитан матричной смолой, которая становится текучей при нагреве. Дальнейший нагрев до температур выше температуры активизации приводит к отверждению матричной смолы. Альтернативно или дополнительно может быть предусмотрено, что волокнистое полотнище содержит клейкие нити, которые соответственно снабжены матричной смолой. В обоих случаях содержащаяся в волокнистом полотнище матричная смола принимает текучее состояние, и волокнистое полотнище поглощает ее, как было пояснено выше.

Выгодное свойство препрега состоит в том, что соответствующей заготовке при соответствующем предварительном нагреве может быть придана практически любая форма, и в то же время она сохраняет определенную устойчивость формы, что обеспечивает возможность автоматизированных манипуляций с заготовкой. Соответственно, предложено предварительно нагревать заготовку перед закладкой в формующее устройство.

Представляет интерес тот факт, что, по меньшей мере, одну формующую поверхность формующего устройства при заложенной заготовке, по меньшей мере, частично охлаждают и/или предварительно обеспечивают ее охлажденное состояние с помощью охлаждающего устройства. Это охлаждение, которое само по себе идет вразрез с предварительным нагревом, создает, с одной стороны, тот эффект, что предотвращается схватывание с формующими поверхностями формующего устройства заготовки, которая, как правило, становится липкой вследствие предварительного нагрева. Другой эффект, который здесь выступает на передний план, заключается в том, что посредством охлаждения достигается целенаправленное увеличение жесткости заготовки, чтобы обеспечить возможность ее образки или пробивки в ней отверстий без «эффекта вязкости».

Особенное значение придается регулированию предварительного нагрева с одной стороны и охлаждения - с другой стороны. Согласно пункту 5 формулы изобретения в варианте осуществления заявлено, что увеличение жесткости заготовки следует, по меньшей мере, по существу за формованием. Благодаря этому обеспечивается как гибкость материала вследствие предварительного нагрева, так и увеличение жесткости материала вследствие охлаждения.

В предпочтительном примере осуществления в соответствии с пунктом 7 формулы предусмотрено придание заготовке контура путем обработки с отделением, что в соответствии с пунктом 8 обеспечивает получение контура с размерами нижних пределов по допускам.

Следующие предпочтительные примеры осуществления по пунктам 10-12 формулы относятся к варианту уплотнения с приданием окончательной формы при одновременном отверждении, что при соответствующем конструктивном выполнении вызывает перевод контура размерами нижних пределов по допускам в контур номинальных размеров за счет движения материала в заготовке.

В особенно предпочтительном примере осуществления в соответствии с пунктом 13 формулы при уплотнении матричный материал вытесняется из заготовки наружу в переливные полости в уплотнительном устройстве. При этом в варианте осуществления предусмотрено, что вытекание в переливные полости происходит по каналам, в которых после отверждения образуются места заданного разрыва. При этом обеспечивается возможность того, что очистка заготовки от вышедшего матричного материала приводит к определенному разрыву мест заданного разрыва с помощью устройства придания контура (пункт 14 формулы).

Согласно изобретательской идее по пункту 15 формулы, которая имеет самостоятельное значение, заявлена установка для осуществления этого способа.

Предлагаемая установка оснащена формующим устройством, в частности, с верхней матрицей и нижней матрицей, причем после закладки заготовки формующее устройство закрывается для формования заготовки.

Существенным является прежде всего то, что в формующее устройство может закладываться заготовка из препрега. Для обеспечения способности заготовки к формованию перед ее закладкой предусмотрено нагревательное устройство, с помощью которого заготовка может быть предварительно нагрета, по меньшей мере, частично. Далее, предлагаемая установка содержит охлаждающее устройство, с помощью которого, по меньшей мере, одна формующая поверхность формующего устройства может, по меньшей мере, частично охлаждаться и/или уже быть охлаждена при заложенной заготовке.

Здесь делается ссылка на все примеры осуществления предлагаемого способа, пригодные для описания вариантов выполнения и функционирования предлагаемой установки.

Краткое описание графических материалов

Далее изобретение будет подробно пояснено на примере осуществления со ссылками на прилагаемые чертежи. На чертежах:

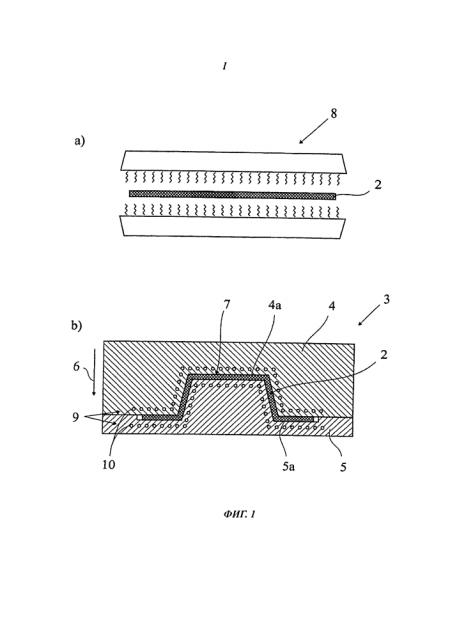

фиг.1 изображает: a) предлагаемый предварительный нагрев заготовки в нагревательном устройстве и b) предлагаемое формование заготовки в формующем устройстве,

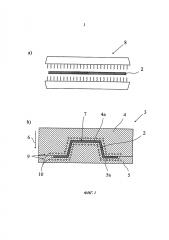

фиг.2 изображает предлагаемое придание заготовке контура с помощью устройства придания контура,

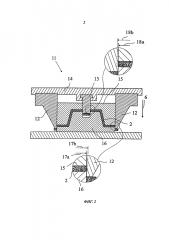

фиг.3 изображает предлагаемое уплотнение и отверждение заготовки с помощью устройства отверждения и

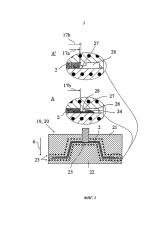

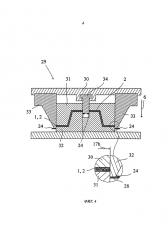

фиг.4 изображает предлагаемую очистку заготовки с помощью устройства придания контура.

Осуществление изобретения

Показанная на фиг.1-4 установка служит для осуществления предлагаемого способа изготовления по существу чашевидной армированной волокном полимерной детали 1. Полимерная деталь 1 может иметь бесчисленное количество исполнений. Их примеры приведены во вводной части описания.

На шаге способа заготовку 2 закладывают в формующее устройство 3, которое здесь и предпочтительно содержит верхнюю матрицу 4 и нижнюю матрицу 5 (фиг.1). На следующем шаге способа для формования заготовки 2 формующее устройство 3 закрывают вдоль направления 6 закрытия. Верхняя матрица 4 и нижняя матрица 5 имеют ответные формы, причем при закрытом формующем устройстве 3 остается полость 7, заполненная заготовкой 2. Формование заготовки 2 производится обычным образом за счет соответствия форм верхней матрицы 4 и нижней матрицы 5.

Заготовка 2 состоит по существу из волокнистого материала, пропитанного матричным материалом, здесь матричной смолой. Этот материал является препрегом, как объяснялось выше. В зависимости от применения состав препрега может быть различным. Предпочтительно препрег является предварительно пропитанной тканью из углеродных волокон. В принципе в зависимости от применения препрег может быть любым препрегом на основе реактопласта или термопласта.

В соответствии с предлагаемым способом полученную из препрега заготовку 2 перед закладкой в формующее устройство 3 для сообщения ей способности к формованию, по меньшей мере, частично предварительно нагревают с помощью нагревательного устройства 8. На фиг.1a) схематично показано нагревательное устройство 8 во время предварительного нагрева заготовки 2. Фиг.1a) показывает, что здесь и предпочтительно заготовку предварительно нагревают полностью.

Особое значение для предлагаемого решения имеет выполнение формующего устройства 3 с охлаждающим устройством 9, которое на фиг.1b) показано в виде трубок 10 охлаждения. Возможность охлаждения здесь заключается в том, что через трубки 10 охлаждения проходит охлаждающая жидкость.

Формующее устройство 3 содержит формующие поверхности 4a, 5a, которые при формовании заключают между собой заготовку 2. В соответствии с предлагаемым решением предусмотрено, что здесь и предпочтительно две формующие поверхности 4a, 5a формующего устройства 3 при заложенной заготовке 3, по меньшей мере, частично охлаждаются и/или охлаждены с помощью охлаждающего устройства 9. Это означает, что в одном варианте охлаждение производится уже при закладке заготовки 2. В другом варианте охлаждение включают только тогда, когда заготовка 2 уже заложена.

В показанном на фиг.1b) предпочтительном примере осуществления охлаждение с помощью охлаждающего устройства 9 производится по всей поверхности и с двух сторон заготовки 2. Благодаря этому по всей поверхности предотвращается схватывание заготовки 2 с верхней матрицей 4 и нижней матрицей 5. Это существенно, поскольку, как правило, препреги имеют клейкие поверхности уже при комнатной температуре, что создает проблемы, помимо прочего, при их удалении из формующего устройства 3. Далее, охлаждение заготовки 2 по всей поверхности приводит к увеличению жесткости материала по всей поверхности, что упрощает выполнение операций с заготовкой 2 на последующем шаге способа и обеспечивает возможность ее обработки, особенно в отношении придания контура, которое будет описано дальше.

В предпочтительном исполнении до описанного предварительного охлаждения заготовка 2 для предотвращения химической реакции препрега хранится охлажденной. Под «реакцией» имеются в виду любые химические реакции, особенно нежелательное сшивание препрега. Предпочтительно температура хранения составляет ниже -10°C. При таких низких температурах в зависимости от состава препрег мало поддается или совсем не поддается формованию, так что описанный выше предварительный нагрев имеет здесь особое значение. В особенно предпочтительном примере осуществления разница температур между температурой хранения и температурой предварительного нагрева составляет примерно от 40°C до 90°C.

Предварительный нагрев заготовки 2 посредством нагревательного устройства 8 предпочтительно производится до температуры ниже температуры активизации препрега, так что предотвращается преждевременное отверждение препрега. Опыты показали, что имеет преимущества предварительный нагрев до температуры, которая выше комнатной температуры и предпочтительно имеет величину выше примерно 40°C, более предпочтительно выше примерно 60°C.

В особенно предпочтительном примере осуществления предварительный нагрев заготовки 2 осуществляют с точностью таким образом, чтобы она поддавалась формованию, но могла транспортироваться. За счет этого обеспечивается простая возможность манипуляций с заготовкой 2. Далее, альтернативно или дополнительно при этом обеспечивается, чтобы предварительно нагретая заложенная в формующее устройство 3 заготовка 2 не приставала или незначительно приставала к охлажденным формующим поверхностям 4a, 5a формующего устройства 3. Этот эффект обуславливается в основном температурным перепадом между предварительным нагревом заготовки 2 и охлаждением формующих поверхностей 4a, 5a.

Далее, предпочтительно предлагаемое охлаждение формующих поверхностей 4a, 5a рассчитано таким, что взаимодействующая с ними заготовка 2 сама охлаждается и за счет этого приобретает жесткость. При проектировании следует предусмотреть, чтобы повышение жесткости не препятствовало формованию заготовки 2 в формующем устройстве 3. Предпочтительно это реализуется тем, что заготовке 2 придается форма непосредственно вслед за ее закладкой в формующее устройство 3 путем закрытия формующего устройства 3, так что вызываемое охлаждением формующих поверхностей 4a, 5a отверждение заготовки 2 происходит по существу после формования. При этом само собой разумеется, что определенное ужесточение заготовки 2 происходит уже при ее закладке в том случае, когда охлаждение уже идет при закладке.

Опыты показали, что оптимальный результат может быть получен при охлаждении формующих поверхностей 4a, 5a формующего устройства 3 до температуры ниже примерно 10°C, предпочтительно ниже примерно 5°C. При этом предлагается предусматривать разность температур между нагретой заготовкой 2 и охлажденными поверхностями 4a, 5a формующего устройства 3 от 30°C до 80°C.

Предлагаемое охлаждение формующего устройства 3 показало себя эффективным особенно при изготовлении армированных волокном полимерных деталей 1 с выпуклыми или вогнутыми формообразованиями резкого подъема и значительной высоты. Преимущество состоит в том. что при таких формах подвижность заготовки 2 в формующем устройстве 3 желательна и даже бывает необходима. При этом особенно предпочтительно снижение схватывания заготовки с формующими поверхностями 4a, 5a.

На фиг.2 показан шаг способа, который следует за формованием по фиг.1. Сформованной и, по меньшей мере, частично охлажденной заготовке 2 придают контур здесь посредством обработки с отделением. Под «контурированием» или приданием контура здесь имеется в виду создание наружного и внутреннего контуров. Здесь и предпочтительно придание контура включает обрезку, то есть удаление нежелательных краев заготовки 2, а также пробивку отверстий в заготовке 2. Соответственно, устройство 11 для придания контура, которое здесь и предпочтительно выполнено отдельным от формующего устройства 3, содержит инструмент 12 обрезки и инструмент 13 пробивки отверстий. В зависимости от выполнения подлежащей изготовлению полимерной детали 1 устройство 11 придания контура должно быть оснащено соответствующими инструментами обрезки, пробивки отверстий или другими инструментами.

В представленном здесь и предпочтительном примере осуществления инструмент 11 придания контура имеет головную часть 14, на которой расположены как инструмент 12 обрезки, так и инструмент 13 пробивки отверстий. Инструмент 12 обрезки выполнен в виде ножа, а инструмент 13 пробивки отверстий выполнен в виде штампа-пуансона. Следует заметить, что обрезка и пробивка отверстий могут быть осуществлены для создания любых контуров.

Устройство 11 придания контура, как и формующее устройство по фиг.1b) с верхней матрицей 15 и нижней матрицей 16, здесь приспособлено для фиксации заготовки 2. Головная часть 14 выполнена таким образом, что может совершать движение вдоль направления 6 закрытия верхней матрицы 15 и нижней матрицы 16. Во время этого движения головной части 14 в ходе одного рабочего процесса производится обрезка и пробивка отверстий.

Предлагаемое придание контура имеет еще один очень интересный аспект. Он заключается в том, что предпочтительно при придании контура в заготовке 2 образуют контур, имеющий размеры 17a, 18a нижних пределов по допускам. В зависимости от абсолютных размеров полимерной детали 1 и материала препрега допуск на размеры 17a, 18a нижних пределов может составлять до 1 мм. В особых случаях допуск на размеры 17a, 18a нижних пределов может составлять более 1 мм.

На более позднем шаге способа контур размерами 17a, 18a нижних пределов по допускам может быть переведен в контур номинального размера 17b, 18b. Это будет пояснено ниже.

За формованием и, при необходимости, приданием контура следует, по меньшей мере, один шаг отверждения. Предпочтительно отверждение препрега осуществляют вначале в предварительно определенных областях путем целенаправленного локального подвода тепла. Это достигается, например, с помощью не показанного предварительно нагретого штампа, который подводят к соответствующим областям. В особенно предпочтительном примере осуществления такое локальное отверждение производят в областях отверстий. Предпочтительно подвод соответствующего штампа, который предпочтительно имеет кольцевую поверхность, вызывает локальное уплотнение заготовки 2 с соответствующим вытеснением наружу находящегося там матричного материала. Соответственно, на внутренней поверхности отверстия образуется тонкий слой матричного материала, который отверждается благодаря предварительному нагреву штампа. Внутри отверстия может быть предусмотрен формующий штамп, который образует встречную форму для выходящего матричного материала. Формующий штамп служит в определенной степени в качестве литейной формы для выходящего матричного материала. Посредством этого целенаправленного отверждения могут быть также получены не содержащие волокон края сложной геометрии.

В особенно предпочтительном примере осуществления далее сформованную заготовку 2, которой при необходимости придан контур, отверждают в целом термическим путем. Это представлено на фиг.3. Здесь и предпочтительно дополнительно сформованную заготовку 2, которой при необходимости придан контур, уплотняют в уплотнительном устройстве 19 с приданием окончательной формы. В представленном на фиг.3 и предпочтительном примере осуществления показан особенно конструктивно компактный вариант благодаря тому, что отверждение и уплотнение по существу производят одновременно в единственном устройстве 20 отверждения, причем здесь устройство 20 отверждения соответствует упомянутому выше уплотнительному устройству 19.

Устройство 20 отверждения также оснащено верхней матрицей 21 и нижней матрицей 22. Устройство 20 отверждения выполнено по типу пресса, так что верхняя матрица 21 может быть прижата с высоким усилием к нижней матрице 22 в направлении 6 закрытия. При этом вначале происходит уплотнение заготовки 2. Далее, для устройства 20 отверждения предназначено нагревательное устройство 23, с помощью которого может производиться нагрев заготовки 2 до температуры выше температуры ее активизации. Соответственно, заготовку 2 нагревают с помощью нагревательного устройства 23 предпочтительно до температуры отверждения выше 100°C.

Формующие поверхности верхней матрицы 21 и нижней матрицы 22 устройства 20 отверждения предпочтительно снабжены покрытием, которое обеспечивает возможность легкого удаления заготовки 2. Возможным покрытием является, например, противопригарное покрытие.

В представленном на фиг.3 процессе уплотнения и отверждения представляет интерес тот факт, что при уплотнении матричный материал вытесняется наружу из заготовки 2, причем вытесненный матричный материал 24 стекает в переливные полости 25, 26 в уплотнительном устройстве 19 или в устройстве 20 отверждения. Этот сток вытесненного матричного материала 24 показан в узле А на фиг.3. Заготовка 2 в еще не уплотненном состоянии показана в узле А’ на фиг.3. Сравнение двух изображений узла А и А’ показывает, что в результате уплотнения, в частности, за счет перемещения материала в заготовке 2, размер 17a контура преобразовался в номинальный размер 17b контура.

Согласно фиг.3 устройство 20 отверждения особенно выгодным образом выполнено таким, что вытесненный и отвержденный матричный материал 24 может быть особенно простым путем удален от заготовки 2 в ходе обрезки. При этом предпочтительно вытесненный матричный материал 24, по меньшей мере, частично стекает в переливную полость 26 по каналами 27, причем каналы 27 выполнены таким образом, что оставшийся в каналах матричный материал 24 после отверждения служит в качестве мест 28 заданного разрыва. Для обеспечения предварительно определенного поведения места разрыва канал 27 выполнен особенно мелким в поперечном сечении, так что оставшийся в канале отвержденный матричный материал 24 тонок и хрупок. В идеальном случае эта часть матричного материала 24 образует тонкую перемычку высотой меньше 0,5 мм в поперечном сечении. Понятие «канал» здесь следует понимать в широком смысле и охватывает любой проход для вытесненного матричного материала.

Для обеспечения возможности реализации сложной геометрии, в особенности внутренних пазов, формующее устройство 3 и устройство 11 придания контура могут быть снабжены задвижками, направление перемещения которых не совпадает с направлением 6 закрытия верхнего инструмента 4, 21 и нижнего инструмента 5, 22.

В особенно предпочтительном примере осуществления по фиг.4 для обрезки предусмотрено устройство 29 придания контура, конструкция которого в основном соответствует конструкции устройства 11 для придания контура по фиг.2. Здесь также предусмотрены головная часть 30, верхняя матрица 31, нижняя матрица 32, а также инструмент 33 обрезки и инструмент 34 пробивки отверстий. Здесь устройство 29 придания контура обеспечивает разрыв заданных мест 28 разрыва, образованных с помощью указанных выше каналов 27. Этот тип обрезки заготовки 2 особенно хорош для препрегов в виде реактопластов, поскольку отвержденные реактопласты трудно поддаются резке.

Следует указать, что представленное на фиг.3 уплотнение и отверждение может выполняться таким образом, что после отверждения на краю остается тонкий слой матричного материала 24, который в определенной степени образует завершение края. При этом могут быть предусмотрены формующие элементы, в частности формующие штампы, которые служат в качестве литьевой формы для вышедшего матричного материала. Это уже было заявлено в связи с локальным отверждением.

Согласно следующей изобретательской идее, также имеющей самостоятельное значение, заявлена как таковая установка для осуществления заявленного способа. Делается ссылка на все примеры осуществления, пригодные для описания предлагаемой установки.

В принципе предлагаемая установка может содержать один пресс, содержащий ряд штампов последовательного действия. При этом в виде штампов последовательного действия могут быть выполнены представленное на фиг.1b формующее устройство 3, представленное на фиг.2 устройство 11 придания контура, представленное на фиг.3 устройство 20 отверждения и представленное на фиг.4 устройство 29 обрезки или придания контура. Однако возможно также конструктивно раздельное выполнение указанных устройств.

В принципе соединение устройств в единую технологическую цепочку может производиться автоматизированным образом посредством передачи с помощью захватов или с помощью перегрузочной системы на основе роботов. Это особенно легко осуществимо благодаря тому, что, как объяснялось выше, обеспечивается определенная устойчивость формы заготовки 2 в ходе всего процесса изготовления.

1. Способ изготовления по существу чашевидной армированной волокном полимерной детали (1), при котором закладывают заготовку (2) в формующее устройство (3), в частности, с верхней матрицей (4) и нижней матрицей (5), и затем закрывают формующее устройство (3) для формования заготовки (2), отличающийся тем, что заготовка (2) состоит по существу из пропитанного матричным материалом волокнистого материала - препрега, при этом заготовку (2) для обеспечения ее способности к формованию перед закладкой, по меньшей мере, частично предварительно нагревают с помощью нагревательного устройства (8), а, по меньшей мере, одну формующую поверхность (4а, 5а) формующего устройства (3) при заложенной заготовке (2), по меньшей мере, частично охлаждают до температуры ниже примерно 10°С и/или предварительно обеспечивают ее охлажденное состояние с помощью охлаждающего устройства (9), при этом после формования заготовки (2) ее извлекают из формующего устройства (3) и помещают в устройство (20) отверждения, в котором по существу одновременно производят термическое отверждение и уплотнение заготовки (2).

2. Способ по п. 1, отличающийся тем, что перед предварительным нагревом заготовку (2) хранят охлажденной для предотвращения химических реакций препрега, при этом предпочтительно температура хранения составляет ниже примерно -10°С, при этом предпочтительно разность температур между температурой хранения и температурой предварительного нагрева составляет примерно от 40°С до 90°С.

3. Способ по п. 1, отличающийся тем, что температура предварительного нагрева заготовки (2) лежит ниже температуры активизации препрега, при этом предпочтительно заготовку (2) предварительно нагревают, по меньшей мере, частично до температуры, по меньшей мере, примерно равной 40°С, предпочтительно, по меньшей мере, примерно равной 60°С.

4. Способ по п. 1, отличающийся тем, что предварительно нагретая заготовка (2) способна к формованию, однако пригодна для транспортирования и/или предварительно нагретая заложенная в формующее устройство (3) заготовка (2) не пристает или незначительно пристает к охлажденным формующим поверхностям (4а, 5а) формующего устройства (3).

5. Способ по п. 1, отличающийся тем, что формующие поверхности (4а, 5а) формующего устройства, по меньшей мере, частично охлаждают таким образом, что ответная этим поверхностям (4а, 5а) заготовка (2) охлаждается и тем самым становится более жесткой, при этом предпочтительно заготовке (2) придают форму непосредственно после ее закладки в формующее устройство (3) путем закрытия формующего устройства (3), так что вызванное охлаждением формующих поверхностей (4а, 5а) повышение жесткости заготовки (2) происходит по существу после формования.

6. Способ по п. 1, отличающийся тем, что формующие поверхности формующего устройства (3), по меньшей мере, частично охлаждают до температуры предпочтительно ниже примерно 8°С, при этом разность температур нагретой заготовки (2) и охлажденных поверхностей (4а, 5а) формующего устройства (3) составляет примерно от 30°С до 80°С.

7. Способ по п. 1, отличающийся тем, что, по меньшей мере, частично охлажденной заготовке (2), которой придана форма, придают контур путем обработки с отделением, при этом предпочтительно придание контура включает в себя обрезку и/или пробивку отверстий или подобные операции с заготовкой (2), при этом предпочтительно придание контура производят в отдельном от формующего устройства (3) устройстве (11) придания контура, которое содержит инструмент (12) обрезки и инструмент (13) пробивки отверстий.

8. Способ по п. 7, отличающийся тем, что при придании контура заготовку (2) доводят до контура с размерами (17а, 18а) нижних пределов по допускам.

9. Способ по п. 7, отличающийся тем, что заготовку (2), которой придана форма и, при необходимости, придан контур, отверждают в определенных областях путем целенаправленного подвода тепла, при этом предпочтительно локальное отверждение предусмотрено в области отверстий.

10. Способ по п. 7, отличающийся тем, что заготовку (2), которой придана форма и, при необходимости, придан контур, после предусмотренного при необходимости локального отверждения отверждают в целом термическим путем и/или заготовку (2), которой придана форма и, при необходимости, придан контур, уплотняют в уплотнительном устройстве (19) с приданием ей окончательной формы.

11. Способ по п. 10, отличающийся тем, что при уплотнении контур размерами (17а, 18а) нижних пределов по допускам за счет движения материала в заготовке переводится в контур номинальных размеров (17b, 18b).

12. Способ по п. 10, отличающийся тем, что при уплотнении матричный материал вытесняется из заготовки (2) наружу, причем матричный материал (24) вытекает наружу в переливные полости (25, 26) в уплотнительном устройстве (19) или в устройстве (20) отверждения, при этом предпочтительно вытесненный матричный материал (24), по меньшей мере, частично течет в переливные полости (25, 26) по каналам (27), а остающийся в каналах (27) матричный материал (24) после отверждения служит в качестве мест (28) заданного разрыва.

13. Способ по п. 12, отличающийся тем, что уплотненную и отвержденную заготовку (2) очищают от вышедшего из заготовки (2) матричного материала (24), при этом предпочтительно для очистки используют устройство (29) придания контура, которое предпочтительно содержит инструмент (33) обрезки и/или инструмент (34) пробивки отверстий и, в частности, предпочтительно разрывает места (28) заданного разрыва.

14. Установка для осуществления способа по любому из предыдущих пунктов.