Длинномерный трубобетонный элемент

Иллюстрации

Показать всеИзобретение относится к области строительства и может быть использовано для изготовления несущих и ненесущих элементов строительных конструкций, преимущественно стержневых (колонн, пилонов, балок, раскосов ферм и т.п.). Технический результат заключается в повышении эффективности конструкции длинномерного трубобетонного элемента и технологии его возведения, в улучшении эксплуатационных качеств и расширении области использования. Для достижения технического результата предложен длинномерный трубобетонный элемент, содержащий бетонное ядро и арматуру в виде замкнутой наружной оболочки, имеющей радиальные отверстия. Согласно изобретению новым является то, что оболочка выполнена в виде стальной трубы по всей длине элемента и снабжена внешним защитным покрытием, выполненным с возможностью предотвращения выхода бетонной смеси из отверстий оболочки при бетонировании ядра без использования съемной опалубки. Кроме того, отверстия могут быть выполнены разной формы и с разным расположением относительно продольной оси элемента для восприятия действующих нагрузок и эффективной совместной работы бетонного ядра и стальной оболочки. 17 з.п. ф-лы, 24 ил.

Реферат

Изобретение относится к области строительства и может быть использовано для изготовления несущих и ненесущих элементов строительных конструкций, преимущественно стержневых (колонн, пилонов, балок, раскосов ферм и т.п.).

Известна несущая трубобетонная конструкция колонны, возведенная по известной технологии, содержащая металлическую трубу, заполненную поэтапно обжатым бетоном, образующим внутреннее ядро, при этом в металлическую трубу до ее заполнения бетонной смесью с помощью фиксаторов коаксиально устанавливают эластичный цилиндр, а в образовавшуюся полость между трубой и цилиндром подают бетон, после чего во внутреннюю полость трубы сверху с помощью домкратов устанавливают съемный фиксатор, а в эластичный цилиндр подают избыточное давление, способствующее обжатию и снижению усадочных деформаций бетона, по достижении бетоном прочности не менее 30% эластичный цилиндр извлекают, а образовавшуюся полость заполняют бетоном на расширяющемся цементе для создания дополнительного давления и повышения физико-механических характеристик бетонного ядра и трубобетонной конструкции (патент РФ №2402662 С1, дата приоритета 04.08.2009, дата публикации 27.10.2010, авторы: Афанасьев А.А., Курочкин А.В., RU).

Недостатками известной трубобетонной конструкции являются значительные трудозатраты и продолжительные сроки возведения, обусловленные поэтапным бетонированием ядра.

Известна конструкция сталежелезобетонной колонны, состоящая из стальных труб, бетонного ядра и разделяющего слоя в виде специальной мастики, например тонкого слоя битума, расположенного между внутренней поверхностью стальной трубы и бетонным ядром для обеспечения вязкого проскальзывания бетонного ядра, при этом стальная труба не соединена с бетонным ядром (патент США № US 5012622 (А), дата приоритета 30.03.1990, дата публикации 07.05.1991, авторы: Takanori Sato и др., JP)

Недостатками аналога являются: во-первых, низкая несущая способность из-за отсутствия совместной работы оболочки в виде стальной трубы и железобетонного ядра по всей длине элемента; во-вторых, трудоемкость изготовления из-за необходимости формирования разделительного слоя между стальной трубой и бетонным ядром.

Известна колонна, содержащая металлическую трубу с бетонным ядром внутри и разделительным слоем между ними, представляющим собой полиэтиленовую пленку (патент РФ №2099488 С1, дата приоритета 15.05.1995, дата публикации 20.12.1997, авторы: Меркин В.Е. и др., RU).

Недостатками данного аналога являются: низкая несущая способность колонны, выполненной в виде трубобетонной конструкции, из-за отсутствия совместной работы бетонного ядра и металлической трубы, а также ограниченная область использования.

Известны трубобетонные конструкции, в которых для обеспечения совместной работы бетонного ядра и металлической трубы, а также для повышения несущей способности конструкции, внутри трубы перед заполнением ее бетонной смесью устанавливают анкеры с фиксацией в отверстиях, выполненных в трубе во взаимно перпендикулярных направлениях (патент РФ №2417290 С1, дата приоритета 24.03.2010, дата публикации 27.04.2011, авторы: Афанасьев А.А., Курочкин А.В., RU; патент РФ №2420636 С1, дата приоритета 07.12.2009, дата публикации 10.06.2011, авторы: Афанасьев А.А., Курочкин А.В., RU).

Недостатком известных аналогов является сложность анкерных устройств.

В качестве прототипа принят известный железобетонный сжатый элемент типа колонны, содержащий косвенную арматуру в виде замкнутой наружной оболочки, состоящей из нескольких отдельных секций, имеющих радиальные отверстия, причем каждая секция оболочки выполнена из пластмассы (Патент РФ №2151247 С1, дата приоритета 05.08.1998, дата публикации 20.06.2000, авторы: Уткин B.C., Борисов И.А., RU, прототип).

Недостатками прототипа являются: низкие эксплуатационные качества конструкции в связи с технико-эксплуатационными характеристиками пластмассовой оболочки, ограниченная область использования и малоэффективная технология возведения, - обусловленные следующими причинами:

- во-первых, материал оболочки низкопрочный, хрупкий, обладающий повышенной степенью горючести, выделяющий ядовитые газы в случае возгорания, подверженный старению, имеющий низкую антивандальную стойкость и низкую несущую способность;

- во-вторых, применение данного устройства возможно только в качестве колонн;

- в-третьих, необходимость использования съемной опалубки при заполнении бетонной смесью элемента и обеспечении герметизации отверстий.

Технической проблемой, решаемой изобретением, является создание длинномерного сталебетонного элемента как несущего, так и ненесущего, в виде трубобетонной конструкции с высокой несущей способностью и эффективной технологией возведения; с применением более эффективного материала оболочки, обладающего большей прочностью, меньшей хрупкостью, большим расчетным сопротивлением, не подверженностью возгоранию, исключающего образование ядовитых испарений в случае воздействия огня, с низкой степенью старения материала и высокой антивандальной стойкостью; с расширением сферы использования, в том числе, в качестве колонн, пилонов, балок, раскосов ферм и т.п.; а также с обеспечением герметизации отверстий для эффективного заполнения бетонной смесью оболочки с отверстиями без использования съемной опалубки.

Для решения технической проблемы предложен длинномерный трубобетонный элемент, содержащий бетонное ядро и арматуру в виде замкнутой наружной оболочки, имеющей радиальные отверстия. Согласно изобретению, новым является то, что оболочка выполнена в виде стальной трубы по всей длине элемента и снабжена внешним защитным покрытием, выполненным с возможностью предотвращения выхода бетона из отверстий оболочки при бетонировании ядра.

Согласно изобретению, отверстия в оболочке выполнены продольными и поперечными рядами.

Согласно изобретению, отверстия в оболочке выполнены или круглыми, или квадратными, или прямоугольными, или овальными, или конической формы.

Согласно изобретению, отверстия круглой или конической формы, выполненные с внутренней стороны оболочки, могут быть несквозные.

Согласно изобретению, отверстия прямоугольной или овальной формы расположены с вытянутой осью в продольном или в поперечном направлениях.

Согласно изобретению, отверстия прямоугольной или овальной формы расположены с наклоненной вытянутой осью по отношению к продольной оси элемента.

Согласно изобретению, отверстия прямоугольной или овальной формы расположены V-образными рядами с наклоненной вытянутой осью по отношению к продольной оси элемента.

Согласно изобретению, отверстия в теле оболочки одного ряда выполнены большей величины по отношению к отверстиям соседнего ряда.

Согласно изобретению, длинномерный трубобетонный элемент содержит шпильки, установленные в диаметрально расположенных отверстиях оболочки, рядами в разных уровнях и во взаимно перпендикулярных направлениях, причем шпильки снабжены резьбовыми концами с распределительными шайбами, прижатыми к поверхности оболочки установленными на резьбовых концах гайками.

Согласно изобретению, распределительные шайбы выполнены либо с криволинейной вогнутой опорной поверхностью, соответствующей внешней поверхности элемента, либо с плоской опорной поверхностью, взаимодействующей с поверхностью выполненных на оболочке диаметрально расположенных пазов.

Согласно изобретению, длинномерный трубобетонный элемент содержит арматурные стержни, установленные в диаметрально расположенных отверстиях оболочки, рядами в разных уровнях и во взаимно перпендикулярных направлениях, а также с выпусками или без них, причем концы стержней жестко скреплены с оболочкой посредством сварных соединений.

Согласно изобретению, длинномерный трубобетонный элемент содержит стыки, образованные сварными соединениями обработанных торцов оболочки.

Согласно изобретению, стыки снабжены дополнительным упрочняющим слоем.

Согласно изобретению, длинномерный трубобетонный элемент содержит арматурные стержни, установленные в отверстиях оболочки в определенных местах, фиксированные в теле элемента и имеющие двухсторонние или односторонние выпуски, являющиеся анкерными выпусками для закрепления каких-либо элементов конструкций.

Согласно изобретению, внешнее защитное покрытие может быть выполнено или из герметизирующего материала, или из материала, обладающего антикоррозийными свойствами, и/или огнеупорными свойствами, и/или адгезионными свойствами, с возможностью нанесения внешнего дополнительного покрытия с повышенными прочностными свойствами, увеличивающими несущую способность элемента, повышающими местную устойчивость оболочки и обеспечивающими прочность оболочки в местах стыка.

Согласно изобретению, внешнее защитное покрытие образовано или полиэтиленом, или углеволокном, или огнеупорным материалом, или скотчем, или композитным материалом, или кожей, или резиной.

Согласно изобретению, бетонное ядро образовано или безусадочной мелкозернистой бетонной смесью, или самонапрягаемым мелкозернистым бетоном, или мелкозернистым фибробетоном.

Согласно изобретению, в оболочке выполнены технологические отверстия, снабженные заглушкой, устроенные с определенным шагом и диаметром для осуществления подачи через них бетонной смеси, а также с возможностью установки внутрь оболочки через указанные отверстия вибратора для уплотнения бетонной смеси в процессе бетонирования.

Изобретение поясняется чертежами, где:

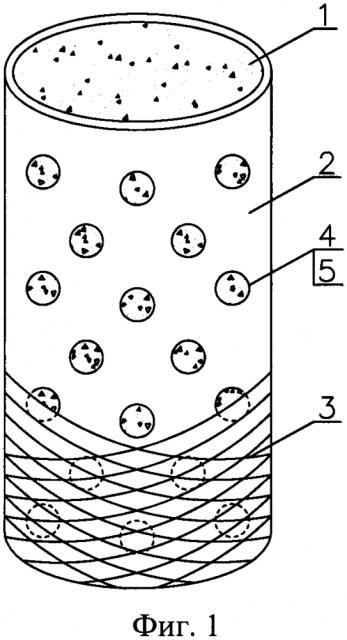

- на фиг. 1 схематично изображен длинномерный трубобетонный элемент, общий вид;

- на фиг. 2 - участок длинномерного трубобетонного элемента с квадратными отверстиями;

- на фиг. 3 - участок длинномерного трубобетонного элемента с прямоугольными отверстиями, вытянутыми вдоль элемента;

- на фиг. 4 - участок длинномерного трубобетонного элемента с прямоугольными отверстиями, вытянутыми в поперечном направлении;

- на фиг. 5 - участок длинномерного трубобетонного элемента с овальными отверстиями, вытянутыми в продольном направлении;

- на фиг. 6 - фрагмент оболочки с внутренними коническими несквозными отверстиями;

- на фиг. 7 - участок длинномерного трубобетонного элемента с отверстиями овальной формы, расположенными с наклоненной вытянутой осью по отношению к продольной оси элемента;

- на фиг. 8 - участок длинномерного трубобетонного элемента с отверстиями овальной формы, расположенными V-образными рядами с наклоненной вытянутой осью по отношению к продольной оси элемента;

- на фиг. 9 - участок длинномерного трубобетонного элемента с отверстиями разной величины в теле оболочки, причем отверстия одного ряда выполнены большей величины по отношению к отверстиям соседнего ряда и расположены в шахматном порядке;

- на фиг. 10 - то же, с отверстиями разной формы;

- на фиг. 11 - длинномерный трубобетонный элемент, содержащий шпильки, установленные в диаметрально расположенных отверстиях оболочки, рядами в разных уровнях и во взаимно перпендикулярных направлениях, общий вид;

- на фиг. 12 - поперечный разрез элемента, изображенного на фиг. 11;

- на фиг. 13 - узел А на фиг. 12;

- на фиг. 14 изображена распределительная шайба с криволинейной вогнутой опорной поверхностью, соответствующей внешней поверхности элемента;

- на фиг. 15 - поперечный разрез элемента, изображенного на фиг. 11, в варианте с плоской распределительной шайбой;

- на фиг. 16 - узел Б на фиг. 15;

- на фиг. 17 - поперечный разрез длинномерного трубобетонного элемента, с арматурными стержнями, установленными с выпусками в диаметрально расположенных отверстиях оболочки, рядами в разных уровнях и во взаимно перпендикулярных направлениях, концы которых жестко скреплены с оболочкой посредством сварных соединений;

- на фиг. 18 - поперечный разрез длинномерного трубобетонного элемента с арматурными стержнями, установленными без выпусков в диаметрально расположенных отверстиях оболочки, рядами в разных уровнях и во взаимно перпендикулярных направлениях, концы которых жестко скреплены с оболочкой посредством сварных соединений;

- на фиг. 19 - участок длинномерного трубобетонного элемента, состыкованного посредством сварного соединения торцов оболочки;

- на фиг. 20 - поперечный разрез длинномерного трубобетонного элемента с арматурными стержнями, установленными в отверстиях оболочки в определенных местах, фиксированными в теле элемента и имеющими двухсторонние выпуски, являющиеся анкерными выпусками для закрепления каких-либо элементов конструкций;

- на фиг. 21 - поперечный разрез длинномерного трубобетонного элемента с арматурными стержнями, установленными в отверстиях оболочки в определенных местах, фиксированными в теле элемента и имеющими односторонние выпуски, являющиеся анкерными выпусками для закрепления каких-либо элементов конструкций;

- на фиг. 22 - продольный разрез на фиг. 21;

- на фиг. 23 схематично изображен длинномерный трубобетонный элемент с технологическими отверстиями для подачи бетонной смеси до границ зон бетонирования с погруженным наконечником вибратора;

- на фиг. 24 схематично изображен длинномерный трубобетонный элемент с технологическими отверстиями и границами участков бетонирования.

При этом на фиг. 2 - фиг. 10 бетонное ядро и наружное защитное покрытие условно не показаны.

Длинномерный трубобетонный элемент, выполненный, например, в виде колонны, содержит бетонное ядро 1, замкнутую наружную оболочку 2 в виде стальной трубы по всей длине элемента, имеющей внешнее защитное покрытие 3 и радиальные отверстия 4 с образованными в них при бетонировании шпонками 5 (фиг. 1).

Внешнее защитное покрытие 3 стальной трубы может быть выполнено или из герметизирующего материала, или из материала, обладающего антикоррозийными свойствами, и/или огнеупорными свойствами, и/или адгезионными свойствами, с возможностью нанесения внешнего дополнительного покрытия с повышенными прочностными свойствами, увеличивающими несущую способность элемента, повышающими местную устойчивость оболочки и обеспечивающими прочность оболочки в местах стыка. В зависимости от условий эксплуатации в качестве защитного покрытия могут быть использованы такие материалы, как, например, полиэтилен, углеволокно, огнеупорный материал, скотч, кожа, резина, а также композитные материалы. Наряду с защитной функцией внешнее покрытие 3 также предотвращает вытекание бетона при формировании бетонного ядра 1 и шпонок 5.

Радиальные отверстия 4 в оболочке 2 выполнены продольными и поперечными рядами, образующими перфорированные участки для образования в них шпонок 5, обеспечивающих совместную работу бетонного ядра 1 и оболочки 2. Отверстия 4 могут быть разной формы в зависимости от характера воздействия нагрузки и условий работы. В частности, отверстия могут быть квадратные (фиг. 2), прямоугольные с вытянутой осью вдоль оболочки элемента (фиг. 3) и с вытянутой осью поперек оболочки элемента (фиг. 4), овальные (фиг. 5), конические несквозные отверстия, выполненные с внутренней стороны оболочки (фиг. 6), овальные с наклоненной вытянутой осью по отношению к продольной оси элемента (фиг. 7), овальные, расположенные V-образными рядами с наклоненной вытянутой осью по отношению к продольной оси элемента (фиг. 8), отверстия одного ряда могут быть большей величины по отношению к отверстиям соседнего ряда (фиг. 9), а также разной формы (фиг. 10) и могут быть расположены в шахматном порядке. При этом отверстия 4 с вытянутой осью в оболочке, как показано, например, на фиг. 5, способствуют снижению концентрации напряжений в шпонках 5 (условно не показано), а отверстия 4 с наклоненной осью относительно продольной оси элемента, как показано на фиг. 7 и фиг. 8, способствуют восприятию значительного крутящего момента, так как шпонки в указанных отверстиях работают на скручивание.

Для повышения местной устойчивости и совместной работы бетонного ядра и стальной оболочки длинномерного трубобетонного элемента в диаметрально расположенные отверстия 6 оболочки в разных уровнях и во взаимно перпендикулярных направлениях могут быть установлены шпильки 7 с резьбовыми концами, на которых расположены распределительные шайбы 8 или 9, плотно прижатые к оболочке 2 с помощью гаек 10 (фиг. 11 - фиг. 16). При этом распределительные шайбы 8, 9 для плотного прижатия к поверхности оболочки в узлах затяжки выполнены либо с вогнутой прилегающей к оболочке опорной гранью 11, радиус изгиба которой равен радиусу внешнего диаметра оболочки 2 (фиг. 12 - фиг. 14), либо с плоской опорной гранью, прилегающей к плоской поверхности пазов 12, выполненных на оболочке с диаметральным и параллельным расположением плоских поверхностей пазов 12 (фиг. 15, фиг. 16).

Местная устойчивость элемента и совместная работа бетонного ядра 1 и стальной оболочки 2 также могут быть повышены за счет арматурных стержней 13, установленных с выпусками или без них в диаметрально расположенных отверстиях оболочки, рядами в разных уровнях и во взаимно перпендикулярных направлениях, концы которых жестко скреплены с оболочкой посредством сварных соединений. При этом арматурные стержни 13 могут иметь выпуски (фиг. 17) или могут быть приварены «заподлицо» в зенкованное отверстие (фиг. 18).

По длине длинномерный трубобетонный элемент может иметь стыки 14, выполненные посредством сварного соединения обработанных заранее торцов оболочки (фиг. 19). Для повышения прочности стыков 14 расположенные вблизи их участки могут быть снабжены дополнительным покрытием композитными материалами (условно не показано).

В отверстиях оболочки в разных уровнях могут быть установлены арматурные прямые 15 (фиг. 20) или изогнутые 16 (фиг. 21, фиг. 22) стержни, фиксированные в теле бетонного ядра и имеющие двухсторонние или односторонние выпуски, являющиеся анкерными выпусками для закрепления каких-либо элементов конструкций.

Для осуществления бетонирования длинномерного трубобетонного элемента в стальной оболочке 2 выполнены технологические отверстия 17, снабженные заглушками 18. При этом отверстия 17 выполнены с возможностью подачи через них бетонной смеси и наконечника вибратора 19 (фиг. 23).

Для эффективного формирования бетонного ядра 1 и шпонок 5 по технологии бетонирования, отраженной на фиг. 24, может быть использована или безусадочная мелкозернистая бетонная смесь, или самонапрягаемый мелкозернистый бетон, или мелкозернистый фибробетон.

Указанная бетонная смесь при бетонировании проникает в отверстия 4 и, пройдя через них, может незначительно деформировать внешнее защитное покрытие 3 и твердеть, исключая вытекание бетонной смеси. При этом защитное покрытие 3 выполняет функцию опалубки.

Для изготовления длинномерного трубобетонного элемента может быть использован прием, отраженный на фиг. 23 и фиг. 24, согласно которому, подаваемая для монолитного возведения бетонная смесь поступает под давлением в загерметизированную оболочку 2 через технологическое отверстие 17, расположенное в нижней части оболочки, поднимается под давлением вверх до определенной расчетной высоты, определяющей границу первого участка бетонирования, над которой устроено следующее незагерметизированное технологическое отверстие 17 (граница 1-го участка бетонирования), и начинает вытекать из него (фиг. 24). При этом подачу бетонной смеси прекращают, нижнее отверстие 17 закрывают заглушкой 18, а бетонную смесь при необходимости вибрируют с помощью погружения в нее наконечника вибратора 19 через верхнее технологическое отверстие 17, как показано на фиг. 23. Далее переходят к бетонированию следующего вышерасположенного участка.

Технический результат, достигаемый изобретением, заключается в повышении эффективности конструкции длинномерного трубобетонного элемента и технологии его возведения, в улучшении эксплуатационных качеств и расширении области использования, а достигается за счет применения более эффективного материала оболочки, обладающего большей прочностью, меньшей хрупкостью, большим расчетным сопротивлением, неподверженностью возгоранию, не образующего ядовитых испарений в случае воздействия огня, с низкой степенью старения материала и высокой антивандальной стойкостью; за счет возможного использования в качестве колонн, пилонов, балок, раскосов ферм и т.п., а также за счет обеспечения герметизации отверстий защитным покрытием для эффективного заполнения бетонной смесью оболочки с отверстиями без использования съемной опалубки.

При этом преимущества заявляемого длинномерного трубобетонного элемента, обеспечивающие указанный технический результат, обусловлены использованием в качестве оболочки с радиальными отверстиями стальных труб с внешним защитным покрытием, исключающим выход бетонной смеси из отверстий при бетонировании.

1. Длинномерный трубобетонный элемент, содержащий бетонное ядро и арматуру в виде замкнутой наружной оболочки, имеющей радиальные отверстия, отличающийся тем, что оболочка выполнена в виде стальной трубы по всей длине элемента и снабжена внешним защитным покрытием, выполненным с возможностью предотвращения выхода бетона из отверстий оболочки при бетонировании ядра.

2. Длинномерный трубобетонный элемент по п. 1, отличающийся тем, что отверстия в оболочке выполнены продольными и поперечными рядами.

3. Длинномерный трубобетонный элемент по п. 1, отличающийся тем, что отверстия в оболочке выполнены или круглыми, или квадратными, или прямоугольными, или овальными, или конической формы.

4. Длинномерный трубобетонный элемент по п. 3, отличающийся тем, что отверстия круглой или конической формы, выполненные с внутренней стороны оболочки, могут быть несквозные.

5. Длинномерный трубобетонный элемент по п. 3, отличающийся тем, что отверстия прямоугольной или овальной формы расположены с вытянутой осью в продольном или в поперечном направлениях.

6. Длинномерный трубобетонный элемент по п. 3, отличающийся тем, что отверстия прямоугольной или овальной формы расположены с наклоненной вытянутой осью по отношению к продольной оси элемента.

7. Длинномерный трубобетонный элемент по п. 3, отличающийся тем, что отверстия прямоугольной или овальной формы расположены V-образными рядами с наклоненной вытянутой осью по отношению к продольной оси элемента.

8. Длинномерный трубобетонный элемент по п. 1, отличающийся тем, что отверстия в теле оболочки одного ряда выполнены большей величины по отношению к отверстиям соседнего ряда.

9. Длинномерный трубобетонный элемент по п. 1, отличающийся тем, что содержит шпильки, установленные в диаметрально расположенных отверстиях оболочки, рядами в разных уровнях и во взаимно перпендикулярных направлениях, причем шпильки снабжены резьбовыми концами с распределительными шайбами, прижатыми к поверхности оболочки установленными на резьбовых концах гайками.

10. Длинномерный трубобетонный элемент по п. 9, отличающийся тем, что распределительные шайбы выполнены либо с криволинейной вогнутой опорной поверхностью, соответствующей внешней поверхности элемента, либо с плоской опорной поверхностью, взаимодействующей с поверхностью выполненных на оболочке диаметрально расположенных пазов.

11. Длинномерный трубобетонный элемент по п. 1, отличающийся тем, что содержит арматурные стержни, установленные в диаметрально расположенных отверстиях оболочки, рядами в разных уровнях и во взаимно перпендикулярных направлениях, а также с выпусками или без них, причем концы стержней жестко скреплены с оболочкой посредством сварных соединений.

12. Длинномерный трубобетонный элемент по п. 1, отличающийся тем, что содержит стыки, образованные сварными соединениями обработанных торцов оболочки.

13. Длинномерный трубобетонный элемент по п. 12, отличающийся тем, что участки стыков снабжены дополнительным упрочняющим слоем.

14. Длинномерный трубобетонный элемент по п. 1, отличающийся тем, что содержит арматурные стержни, установленные в отверстиях оболочки в определенных местах, фиксированные в теле элемента и имеющие двухсторонние или односторонние выпуски, являющиеся анкерными выпусками для закрепления каких-либо элементов конструкций.

15. Длинномерный трубобетонный элемент по п. 1, отличающийся тем, что внешнее защитное покрытие может быть выполнено или из герметизирующего материала, или из материала, обладающего антикоррозийными свойствами, и/или огнеупорными свойствами, и/или адгезионными свойствами, с возможностью нанесения внешнего дополнительного покрытия с повышенными прочностными свойствами, увеличивающими несущую способность элемента, повышающими местную устойчивость оболочки и обеспечивающими прочность оболочки в местах стыка.

16. Длинномерный трубобетонный элемент по п. 15, отличающийся тем, что внешнее защитное покрытие образовано или полиэтиленом, или углеволокном, или огнеупорным материалом, или скотчем, или композитным материалом, или кожей, или резиной.

17. Длинномерный трубобетонный элемент по п. 1, отличающийся тем, что бетонное ядро образовано или безусадочной мелкозернистой бетонной смесью, или самонапрягаемым мелкозернистым бетоном, или мелкозернистым фибробетоном.

18. Длинномерный трубобетонный элемент по п. 1, отличающийся тем, что в оболочке выполнены технологические отверстия, снабженные заглушкой, устроенные с определенным шагом и диаметром для осуществления подачи через них бетонной смеси, а также с возможностью установки внутрь оболочки через указанные отверстия вибратора для уплотнения бетонной смеси в процессе бетонирования.