Обрабатывающая установка для обработки минерального материала и способ управления такой установкой

Иллюстрации

Показать всеПредложенная группа изобретений относится к обработке минерального материала. Может быть использована для дробления и грохочения минерального материала. Установка для обработки минерального материала содержаит раму и грохот, опирающийся на раму обрабатывающей установки, а также конвейер, расположенный над грохотом и закрепленный с присоединением к грохоту для транспортирования материала, обрабатываемого грохотом. Опора грохота на раме обрабатывающей установки содержит первый опорный рычаг и второй опорный рычаг, которые закреплены на расстоянии друг от друга и выполнены с возможностью поворота на первых поворотных осях с присоединением к грохоту и с возможностью поворота на вторых поворотных осях в соединении с рамой, образуя подвижный первый четырехзвенный шарнирный механизм. Опора конвейера содержит третий опорный рычаг и четвертый опорный рычаг, которые закреплены на расстоянии друг от друга и выполнены с возможностью поворота на третьих поворотных осях с присоединением к конвейеру над грохотом и с возможностью поворота на четвертых поворотных осях с присоединением к грохоту, образуя подвижный второй четырехзвенный шарнирный механизм. Конвейер выполнен с возможностью его отдаления от грохота и приближения к грохоту, чтобы уменьшать транспортировочную высоту установки для обработки минерального материала за счет перемещения второго шарнирного четырехзвенника. Технический результат – улучшение обработки материала. 2 н. и 18 з.п. ф-лы, 10 ил.

Реферат

Область техники

Настоящее изобретение относится к обработке минерального материала. Изобретение относится, в частности, но не исключительно, к техническим решениям для конвейера в установке для обработки минерального материала.

Уровень техники

Минеральный материал, например твердую породу, добывают из земли в целях дробления, применяя при этом взрывание или выемку грунта. Твердая порода может также представлять собой естественную породу и гравийные или строительные отходы. При дроблении применяются передвижные дробилки и стационарные дробильные устройства. Экскаватор или колесный погрузчик загружает подлежащий дроблению материал в питательный бункер дробилки, откуда подлежащий дроблению материал попадает в щеку дробилки или питатель перемещает каменный материал к дробилке. Подлежащий дроблению материал может также представлять собой перерабатываемый материал, такой как бетон, кирпич или асфальт.

Конвейер часто увеличивает длину, ширину и/или высоту оборудования в перемещаемой установке для обработки минерального материала. Поэтому во время работы конвейер может быть размещен в другом положении, чем при транспортировании и обслуживании установки. Перемещение конвейера из рабочего положения установки в транспортировочное положение или положение обслуживания установки требует в некоторых случаях отсоединения конвейера. Кроме того, конвейер крепится к установке для транспортировки. Во многих случаях весь конвейер необходимо переместить со своего места, например, чтобы удержать его в пределах транспортировочных размеров (длины, ширины, высоты), допустимых или требующих разрешения при движении транспорта по дорогам.

В некоторых известных установках для обработки минерального материала загрузка дробилки/грохота осуществляется неразъемным конвейером, перемещаемым в положение для транспортировки/обслуживания путем перемещения конвейера к загрузочному концу и в нижнем направлении. Известный грохот поддерживается телескопическими ногами на раме обрабатывающей установки. Другой известный грохот поддерживается рамой обрабатывающей установки с помощью поворотных ножек, которые, вместе с грохотом и рамой, образуют шарнирный четырехзвенник.

Перемещающие механизмы, применяемые для перемещения конвейера, представляют собой тяжелые и дорогостоящие конструкции. Отодвигание конвейера от дробилки требует свободного места на загрузочном конце конвейера, что может оказаться проблематичным, если рассматриваемая установка представляет собой передвижную дробильную установку, которая работает в рамках технологического процесса, включающего несколько установок, и подающая установка находится близко к принимающей установке. Подающая установка может при этом быть перемещена перед обслуживанием принимающей установки. Скользящие механизмы и телескопические ноги применяются для продольного перемещения конвейера на установке. Скользящие механизмы плохо переносят эксплуатацию в условиях загрязнения и чувствительны к производственным погрешностям.

В известной перемещаемой установке для дробления и грохочения циркуляция материала, подлежащего дроблению, осуществляется с помощью конвейеров в рамках замкнутого цикла от дробилки к грохоту. Сход с грохота направляется к дробилке. Продукт, проходящий через грохот, может направляться для дальнейшей обработки в той же установке или другой установке, которая обрабатывает минеральный материал, или к отвалу. Длинный неразъемный конвейер применяется в этой установке замкнутого цикла для загрузки грохота, при этом конвейер перемещают в транспортировочное положение за счет работы цилиндров. Длинный конвейер, выполняющий загрузку грохота, расположен с боковой стороны дробилки, что увеличивает транспортировочную ширину и приводит к тому, что при загрузке грохота материал необходимо переместить в боковом направлении с главного конвейера на загрузочный конвейер, например, с помощью вибрационного желоба или бункера. Далее, процесс включает в себя быстроизнашиваемую деталь (вибрационный желоб, бункер), а материал поступает в грохот с боковой стороны, при этом равномерное распределение материала на грохоте является проблематичным. В альтернативном варианте осуществления установка может включать в себя дорогостоящий, тяжелый и часто ненадежный перемещающий механизм, посредством которого конвейер можно отодвигать от дробилки для транспортирования и обслуживания дробилки.

Целью настоящего изобретения является устранение или по меньшей мере уменьшение проблем, присущих уровню техники. Целью настоящего изобретения является предложение новых технических альтернатив. Целью настоящего изобретения является повышение пригодности к эксплуатации установки для обработки минерального материала. Целью настоящего изобретения является повышение эксплуатационной надежности, удобства в использовании и пригодности к транспортировке установки для обработки минерального материала. Целью настоящего изобретения является упрощение установки для обработки минерального материала. Целью настоящего изобретения является улучшение обработки минерального материала.

Сущность изобретения

Согласно первому аспекту настоящего изобретения предлагается установка для обработки минерального материала, содержащая раму и грохот, который поддерживается на раме обрабатывающей установки, а также конвейер, который закреплен с присоединением к грохоту для транспортирования материала, обрабатываемого грохотом, при этом опора конвейера относительно грохота содержит четырехзвенный шарнирный механизм, причем поворотные оси четырехзвенного шарнирного механизма расположены в опорных рычагах, которые с возможностью поворота закреплены с присоединением к грохоту, при этом конвейер выполнен с возможностью отдаления от грохота и приближения к грохоту за счет перемещения шарнирного четырехзвенника.

Предпочтительно обрабатывающая установка содержит конвейер, расположенный над грохотом, причем опора указанного конвейера содержит третий опорный рычаг и четвертый опорный рычаг, которые закреплены на расстоянии друг от друга и выполнены с возможностью поворота на третьих поворотных осях с присоединением к конвейеру над грохотом и с возможностью поворота на четвертых поворотных осях с присоединением к грохоту, образуя подвижный второй четырехзвенный шарнирный механизм.

Предпочтительно опора грохота на раме обрабатывающей установки содержит первый опорный рычаг и второй опорный рычаг, которые закреплены на расстоянии друг от друга и выполнены с возможностью поворота на первых поворотных осях с присоединением к грохоту и с возможностью поворота на вторых поворотных осях в соединении с рамой, образуя подвижный первый четырехзвенный шарнирный механизм.

Предпочтительно обрабатывающая установка содержит разгрузочный конвейер, расположенный под грохотом, причем разгрузочный конвейер поддерживается на своем первом конце с присоединением к грохоту, при этом разгрузочный конвейер содержит шарнир конвейера в центральной зоне грохота или на указанном первом конце, при этом разгрузочный конвейер с присоединением к грохоту поддерживается на шарнире конвейера, причем разгрузочный конвейер содержит разгрузочный конец, выполненный с возможностью поворота вокруг шарнира конвейера с приближением или удалением от грохота, при этом разгрузочный конец выполнен с возможностью отдаления от грохота и приближения к грохоту с помощью опорного элемента, выполненного на опорном рычаге четырехзвенного шарнирного механизма.

Предпочтительно четырехзвенный шарнирный механизм дополнительно содержит управляемый исполнительный механизм, выполненный с возможностью уменьшения зоны, образованной между поворотными осями четырехзвенного шарнирного механизма, для приближения конвейера к грохоту и увеличения зоны, образованной между поворотными осями, для отдаления указанного конвейера от грохота.

Предпочтительно ближайшее к грохоту местоположение конвейера, обеспечиваемое перемещением четырехзвенного шарнирного механизма, является транспортировочным положением конвейера.

Предпочтительно первый четырехзвенный шарнирный механизм содержит в качестве фиксатора регулируемую опорную тягу, такую как стяжная муфта, которая установлена между опорным рычагом и рамой в верхнем положении первого шарнирного четырехзвенника.

Предпочтительно второй четырехзвенный шарнирный механизм содержит в качестве фиксатора комбинацию «палец-отверстие», где палец выполнен с возможностью установки в отверстиях, образованных в опорном рычаге и подрамнике, действующем в качестве крепежного основания грохота.

Предпочтительно опора конвейера, расположенного над грохотом, содержит четырехзвенный шарнирный механизм на обеих продольных сторонах грохота и управляемый исполнительный механизм, принадлежащий к указанному четырехзвенному шарнирному механизму, такой как выдвигаемый и втягиваемый гидравлический цилиндр.

Предпочтительно обрабатывающая установка дополнительно содержит дробилку и первый конвейер, при этом конвейер, расположенный над грохотом, загружается над дробилкой с помощью первого конвейера.

Предпочтительно конвейер, расположенный над грохотом, выполнен с возможностью перемещения в продольном направлении грохота за счет перемещения четырехзвенного шарнирного механизма.

Предпочтительно обрабатывающая установка выполнена с возможностью загрузки дробилки с помощью первого конвейера, когда конвейер, расположенный над грохотом, отодвинут в продольном направлении грохота от загрузочного соединения первого конвейера.

Предпочтительно дробилка содержит питательный бункер дробилки, который содержит открытую поворотную боковую сторону, при этом разгрузочный конец первого конвейера помещен в транспортировочное положение между сторонами питательного бункера через открытую поворотную боковую сторону.

Согласно второму аспекту настоящего изобретения предложен способ управления установкой для обработки минерального материала, содержащей раму и грохот, который поддерживается на раме обрабатывающей установки, а также конвейер, который закреплен с присоединением к грохоту для транспортирования материала, обрабатываемого грохотом, при этом опора конвейера относительно грохота содержит четырехзвенный шарнирный механизм, а поворотные оси четырехзвенного шарнирного механизма расположены в опорных рычагах, которые с возможностью поворота закреплены с присоединением к грохоту, при этом обеспечено перемещение конвейера дальше от грохота и ближе к грохоту за счет перемещения шарнирного четырехзвенника.

Предпочтительно шарнирный четырехзвенник дополнительно содержит управляемый исполнительный механизм, при этом с помощью исполнительного механизма уменьшают зону, образованную между поворотными осями четырехзвенного шарнирного механизма, при приближении конвейера к грохоту в транспортировочное положение, и увеличивают зону, образованную между поворотными осями, с помощью исполнительного механизма при отдалении указанного конвейера от грохота в рабочее положение.

Предпочтительно обрабатывающая установка дополнительно содержит дробилку и первый конвейер, при этом над дробилкой выполняют загрузку конвейера, расположенного над грохотом, с помощью первого конвейера.

Предпочтительно способ включает в себя перемещение конвейера, расположенного над грохотом, в продольном направлении грохота за счет перемещения четырехзвенного шарнирного механизма.

Предпочтительно конвейер, расположенный над грохотом, отодвигают в продольном направлении грохота от загрузочного соединения первого конвейера и загружают дробилку с помощью первого конвейера.

Предпочтительно дробилка относится к одному из следующих типов: щековая дробилка, ударная дробилка с горизонтальным валом, ударная дробилка с вертикальным валом, гирационная дробилка, конусная дробилка.

Предпочтительно установка для обработки минерального материала представляет собой передвижную обрабатывающую установку, такую как передвижная установка для дробления и грохочения.

Конвейер, расположенный над (соответственно под) грохотом, не должен обязательно демонтироваться для достижения транспортировочной высоты, но этот конвейер можно без демонтажа перемещать в направлении самой верхней (соответственно самой нижней) деки грохота. В некоторых случаях конвейер может размещаться между боковыми сторонами грохота ниже (соответственно выше) наибольшей (соответственно наименьшей) высоты боковых сторон.

Замена самого верхнего и самого нижнего из сит грохота упрощается, когда конвейер можно перемещать дальше в вертикальном направлении относительно грохота и сита грохота. Транспортировочное положение является компактным, когда конвейер может быть размещен как можно ближе к ситу грохота, при этом резервирование места, требующегося для конвейера, может быть сведено к минимуму. Между дробилкой и грохотом и между грохотом и передвижным устройством резервируется как можно больше места для технического ухода, при этом оператору не нужно работать в стесненных условиях труда.

В продольном направлении и по центру над грохотом устанавливаемому конвейеру не требуется отдельный изнашиваемый разгрузочный бункер для выгрузки материала на грохот, а место выгрузки задают в нужной точке на центральной линии грохота.

Расположенный под грохотом конвейер нижнего продукта грохочения, также называемый в настоящем описании разгрузочным конвейером, предпочтительно содержит шарнир конвейера, и за счет использования этого шарнира поворот конца конвейера нижнего продукта в транспортировочном положении (на транспортировочной высоте) вплотную к нижней стороне грохота может быть выполнен без перемещения или демонтажа этого конвейера.

Предпочтительно первый конвейер, используемый для загрузки в ходе технологического процесса, содержит поворотный стержень, и за счет использования этого шарнира поворот конца конвейера нижнего продукта в транспортировочном положении (на транспортировочной высоте) может быть выполнен без перемещения или демонтажа всего конвейера.

Благодаря наличию шарнира конец конвейера можно повернуть вверх, что обеспечивает большее пространство для технического ухода вокруг и над дробилкой, например, для применения подъемного устройства при замене изнашиваемых деталей.

Загрузка дробилки может осуществляться первым конвейером или, в зависимости от установки, например, вторым конвейером, который, в свою очередь, загружает, например, грохот.

Дорогостоящие и неудобные механизмы, предназначенные для перемещения конвейера, исключены из конструкции. В любом случае, нет необходимости в уменьшении пространства для обслуживания над дробилкой.

Такой же первый конвейер может применяться в установках с грохотом и без грохота.

Когда необходимость в отсоединении первого конвейера и/или второго конвейера отсутствует, транспортировочная длина и/или транспортировочная высота установки могут быть уменьшены, а перевод в транспортировочное состояние ускорен.

Различные варианты осуществления настоящего изобретения будут или были проиллюстрированы только в связи с некоторыми аспектами изобретения. Специалисту ясно, что любой вариант осуществления одного аспекта изобретения может применяться к тому же аспекту изобретения, а также к другим аспектам, отдельно или в сочетании с другими вариантами осуществления.

Краткое описание чертежей

Настоящее изобретение будет раскрыто в качестве примера со ссылкой на прилагаемые чертежи.

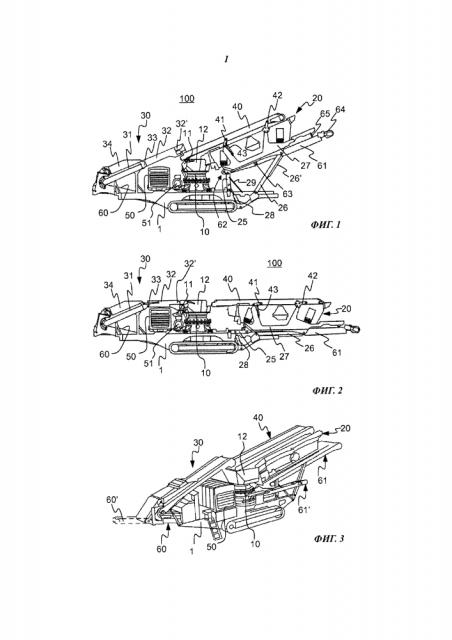

На фиг. 1 показана установка для обработки минерального материала в соответствии с первым предпочтительным вариантом осуществления настоящего изобретения в положении грохочения и дробления.

На фиг. 2 показана обрабатывающая установка, представленная на фиг. 1, в транспортировочном положении.

На фиг. 3 показан вид в изометрии обрабатывающей установки, представленной на фиг. 1.

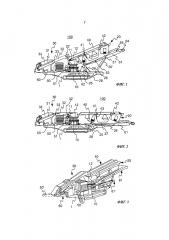

На фиг. 4 показан конвейер над грохотом обрабатывающей установки, представленной на фиг. 1, в первом положении при загрузке грохота.

На фиг. 5 показан конвейер над грохотом обрабатывающей установки, представленной на фиг. 1, во втором положении при загрузке грохота.

На фиг. 6 показан конвейер над грохотом обрабатывающей установки, представленной на фиг. 1, в третьем положении.

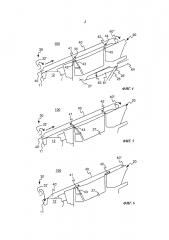

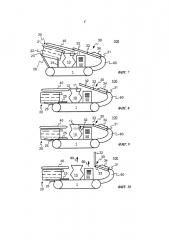

На фиг. 7-10 показана обрабатывающая установка, представленная на фиг. 1, в различных положениях конвейеров.

Подробное раскрытие изобретения

В нижеследующем описании сходные номера обозначают сходные элементы. Следует понимать, что приведенные чертежи не полностью показаны в реальном масштабе и что они служат, главным образом, для иллюстрации некоторых вариантов осуществления настоящего изобретения.

Установка 100 для обработки минерального материала, показанная на фиг. 1-3, содержит раму 1 и дробилку 10, прикрепленную к раме, модуль 50 двигателя, двигатель 51, главный конвейер 60, первый конвейер 30, второй конвейер 40, грохот 20 и разгрузочный конвейер 61. Рама 1 в настоящем варианте осуществления содержит также гусеничную базу для перемещения обрабатывающей установки. Дробилка, или грохот, или оба одновременно могут эксплуатироваться в обрабатывающей установке 100 в качестве обрабатывающего устройства.

Первый конвейер 30 и второй конвейер 40 находятся в рабочем положении во время дробления и грохочения, как показано на фиг. 1. Первый конвейер 30 загружает грохот 20 с помощью второго конвейера 40, при этом сход с грохота перемещается с верхней деки грохота в питательный бункер 12 дробилки 10. Материал, проваливающийся через грохот, перемещается за пределы установки 100, по меньшей мере, посредством разгрузочного конвейера 61, расположенного под грохотом. Сход с дек 22, 23 (фиг. 9) и т.д., которые могут располагаться ниже, перемещается за пределы установки с помощью разгрузочных конвейеров 61' (фиг. 3), соответствующих декам грохота. Раздробляемый и/или просеиваемый материал подается с внешней стороны установки 100 в питательный бункер 34 первого конвейера 30, или непосредственно в питательный бункер 12 дробилки 10, или в оба бункера 12, 34. На фиг. 1 раздробленный материал перемещается от дробилки 10 к главному конвейеру 60, который перемещает материал к первому конвейеру 30.

Первый конвейер 30 и второй конвейер 40, выполненные с возможностью перемещения независимо друг от друга, образуют функционально последовательно соединенный загрузочный конвейер для грохота, причем загрузочный конвейер проходит над модулем двигателя и грохотом в средней части установки 100. Оба конвейера 30, 40 можно перемещать преимущественно по разные стороны от наивысшей точки установки, образуемой дробилкой.

При выполнении только операции дробления грохот можно обойти путем отодвигания второго конвейера 40 от загрузочного соединения первого конвейера 30. При этом первый конвейер может непосредственно загружать дробилку 10. В качестве альтернативного или дополнительного варианта подлежащий дроблению материал загружают с внешней стороны установки 100 в питательный бункер 12 дробилки. При выполнении отдельной операции дробления без грохота раздробленный материал может перемещаться главным конвейером 60 за пределы установки путем разрыва загрузочного соединения между главным конвейером 60 и первым конвейером 30. Это можно реализовать, например, путем управления главной дробилкой с целью выгрузки раздробленного материала непосредственно за пределы установки 100 вместо первого конвейера 30, что показано применительно к главному конвейеру 60 областью 60', очерченной пунктирной линией на фиг. 3.

Первый конвейер 30, загружающий дробилку 10, действуя в качестве обрабатывающего устройства, поворачивается с помощью шарнира 33 в положения для транспортировки, работы и обслуживания. Первый конвейер содержит первую часть 31 для транспортировки материала, вторую часть 32 для транспортировки материала и шарнир 33, с помощью которого вторая часть для транспортировки материала шарнирно крепится относительно первой части для транспортировки материала.

Начальный конец первого конвейера 30, т.е. первая часть 31 для транспортировки материала, неподвижно установлен на установке, а конец первого конвейера, т.е. вторая часть 32 для транспортировки материала, поворачивается в транспортировочное положение над модулем 50 двигателя в горизонтальном положении и, таким образом, располагается на транспортировочной высоте (фиг. 2 и 9).

В соответствии с предпочтительным вариантом осуществления первый конвейер 30 содержит бесконечный транспортирующий элемент, такой как лента, образующая непрерывную транспортирующую поверхность над первой частью 31 для транспортировки материала и второй частью 32 для транспортировки материала. Предпочтительно второй конвейер 40 содержит бесконечный транспортирующий элемент, такой как лента.

В соответствии с другим предпочтительным вариантом осуществления первый конвейер 30 содержит первый бесконечный транспортирующий элемент, такой как первая лента, в первой части 31 для транспортировки материала, и второй бесконечный транспортирующий элемент, такой как вторая лента, во второй части 32 для транспортировки материала, которые образуют последовательные транспортирующие поверхности над первым конвейером.

Наивысшая точка дробилки 10 определяется питательным бункером 12, который крепится к дробилке или неподвижно встроен в верхнюю раму дробилки, причем питательный бункер содержит открытую поворотную боковую сторону 11 возле второй части 32 для транспортировки материала первого конвейера 30.

В соответствии с некоторыми предпочтительными вариантами осуществления первый конвейер 30 содержит пылезащитную крышку (не показана), которая выполнена над первой 31 и второй 32 частями для транспортировки материала, является складной на шарнире 33 и предпочтительно образует равномерный пылезащитный экран над транспортирующей поверхностью первого конвейера. В соответствии с некоторыми предпочтительными вариантами осуществления второй конвейер 40 содержит пылезащитную крышку (не показана), которая образует, по существу, равномерный пылезащитный экран над транспортирующей поверхностью второго конвейера.

Второй конвейер 40 крепится к подрамнику 27 грохота 20 и перемещается вместе с грохотом, проходя, по меньшей мере, часть пути к транспортировочному положению. Грохот 20 крепится предпочтительно амортизированным образом к подрамнику 27. Грохот в сборе 20, 27, образованный грохотом и подрамником, опирается на раму 1 установки с помощью первых опорных рычагов 25 и вторых опорных рычагов 26, которые образуют первые шарнирные четырехзвенники вместе с рамой 1 и подрамником 27. При перемещении грохота в транспортировочное положение грохот движется вперед и вниз. Кроме того, угол наклона грохота относительно горизонтали может изменяться при необходимости, если шарнирный четырехзвенник выполнен согласно требуемым размерам. Первые шарнирные четырехзвенники перемещаются предпочтительно с помощью гидравлических цилиндров 28, которые в приведенных на чертежах примерах действуют между опорными рычагами 25 и рамой 1.

Целесообразно, что конвейер, расположенный над грохотом, можно перемещать для компенсации расстояния между конвейером и грохотом при изменении угла наклона грохота относительно горизонтали. Тогда изменяются расстояния в горизонтальной и вертикальной плоскостях между грохотом и дробилкой, причем конвейер можно заново позиционировать, чтобы расстояние до предыдущего загрузочного конвейера предпочтительно сохранялось.

Первый шарнирный четырехзвенник 25, 26, 27, 1 фиксируется в верхнем положении на время работы. Фиксатор 29 воспринимает нагрузку во время грохочения и делает работу установки безопасной. Предпочтительно фиксатор выполнен с помощью опорных тяг 29, таких как стяжная муфта, регулируемых по длине. В верхнем положении первого шарнирного четырехзвенника стяжная муфта 29 установлена между опорным рычагом 25 и рамой 1 и регулируется до достижения подходящей длины, например до требуемого предварительного натяжения. Примером крепления стяжной муфты является крепление петель на концах стяжной муфты с помощью пальцев в крепежных отверстиях в опорном рычаге 25 и раме 1. Во время работы цилиндры 28 могут быть защищены с помощью фиксатора от нагрузки, возникающей, например, вследствие неравномерного распределения материала внутри грохота в сборе и вибрационного движения грохота при грохочении.

Второй конвейер 40 предпочтительно установлен над грохотом 20. Шарнирные третьи опорные рычаги 41 и четвертые опорные рычаги 42 поддерживают второй конвейер. Шарнирные опорные рычаги 41, 42 предпочтительно расположены парами с боковой стороны второго конвейера и грохота и образуют второй четырехзвенный шарнирный механизм вместе с подрамником 27 и вторым конвейером 40. Вторые шарнирные четырехзвенники можно перемещать с помощью одного управляемого исполнительного механизма для перемещения, такого как пара 43 гидравлических цилиндров, которые в приведенных на чертежах примерах действуют между опорными рычагами 41 и подрамником 27, при этом можно избежать использования сложных механизмов перемещения конвейера со многими цилиндрами. С помощью этих опорных рычагов 41, 42 второй конвейер можно опустить в транспортировочное положение как можно ближе к грохоту, тем самым минимизируя транспортировочную высоту.

Второй четырехзвенный шарнирный механизм содержит в качестве фиксатора (фиксированного соединения) комбинацию «палец-отверстие», где палец устанавливается в отверстиях, выполненных в опорном рычаге 41, 42 и подрамнике 27. В примере на фиг.1 и 2 гидравлический цилиндр 43 перемещает третий опорный рычаг 41, при этом образуется фиксированное соединение типа «палец-отверстие» с четвертым опорным рычагом 42.

Разгрузочный конвейер 61 крепится к подрамнику 27 на первом конце 62 разгрузочного конвейера предпочтительно неподвижно под грохотом 20 рядом с точкой крепления опорного рычага 25. Разгрузочный конвейер 41 крепится к подрамнику 27 также во второй точке предпочтительно неподвижно под грохотом 20 (в продольном направлении в центральной зоне грохота) на шарнире 63 конвейера, выполненном в центральной зоне грохота. Разгрузочный конец 64 разгрузочного конвейера 61 регулируется по расстоянию относительно подрамника 27 с помощью шарнира конвейера. Разгрузочный конец 64 опирается в рабочем положении на подрамник 27 (удлинитель подрамника) с помощью опоры 65, которая определяет максимальное расстояние разгрузочного конца от подрамника и, кроме того, обеспечивает возможность перемещения разгрузочного конца в направлении подрамника и грохота. Регулирование положения разгрузочного конца является предпочтительным, поскольку, например, при регулировании угла наклона грохота это также дает возможность изменить положение разгрузочного конвейера с целью его оптимизации.

В качестве альтернативы или дополнения к вышесказанному нижний конец разгрузочного конвейера 61 можно поворачивать с помощью шарнира на верхнем конце опорного рычага 25.

Предпочтительно опорная часть представляет собой цепь 65, но она может также представлять собой другой удлиненный элемент, такой как трос, или исполнительный механизм с изменяемой длиной, такой как гидравлический цилиндр. В транспортировочном положении разгрузочный конец 64 опирается на опорный рычаг 26 рамы, предпочтительно - на опорный элемент 26' между параллельными опорными рычагами 26. Когда грохот в сборе опускают вниз с помощью рычажного механизма, разгрузочный конец 64 разгрузочного конвейера опирается на опорный элемент 26' и перемещается ближе к грохоту. Зазор между разгрузочным конвейером 61 и грохотом 20 открывается при подъеме грохота.

На фиг. 2 первый конвейер 30 обрабатывающей установки 100 находится в транспортировочном положении и повернут во второе положение (вниз). Второй конвейер 40 опущен из положения, показанного на фиг. 1, дальше вниз, ближе к верхней деке грохота, предпочтительно между боковыми сторонами грохота, причем второй конвейер 40 также находится в транспортировочном положении. Разгрузочный конец 32' второй части 32 для транспортировки материала первого конвейера 30 опущен через отверстие, которое образовано открытой поворотной боковой стороной 11 питательного бункера 12 дробилки 10, между боковыми сторонами питательного бункера, при этом предпочтительно вторая часть 32 для транспортировки материала расположена перпендикулярно относительно вертикальной оси дробилки. При этом наивысшие точки первого конвейера 30 и второго конвейера 40 оказываются на такой высоте, которая, по существу, не превышает высоту, определяемую наивысшей точкой обрабатывающего устройства. В случае, представленном на фиг. 2, наивысшая точка, т.е. транспортировочная высота установки 100, определена боковой стороной питательного бункера дробилки.

На фиг. 4-6 показан второй конвейер 40 над грохотом 20 в различных положениях. Поток материала изображен пунктирными стрелками.

На фиг. 4 показан второй конвейер 40 в рабочем положении в соответствии с первым вариантом осуществления. На фиг. 4 второй конвейер 40 загружает грохот 20, как и на фиг. 1. Загрузочный конец 32' второй части для транспортировки материала первого конвейера 30 подает материал ко второму конвейеру 40. По сравнению с наивысшим положением второго конвейера, в котором второй конвейер находится на максимальном расстоянии от грохота, опорные рычаги 41, 42 повернуты в том же направлении, что и в транспортировочном положении, показанном на фиг. 6. Расстояние перемещения гидравлических цилиндров 43 в транспортировочное положение из этого положения опорных рычагов короче, чем из положения, показанного на фиг. 4.

Третий опорный рычаг 41 и четвертый опорный рычаг 42 шарнирно закреплены на некотором расстоянии друг от друга на третьих поворотных осях 44, соединенных с конвейером 40 над грохотом, и шарнирно закреплены на четвертых поворотных осях 45, соединенных с грохотом (с помощью подрамника 27), образуя подвижный четырехзвенный шарнирный механизм.

Второй конвейер можно поднимать с помощью опорно-рычажного механизма 41, 42, 43 выше рабочего положения для выполнения обслуживания, такого как замена сит грохота. Наивысшее положение (не показанное на чертежах) второго конвейера можно также называть положением для обслуживания или технического ухода.

На фиг. 5 показан второй конвейер 40 в рабочем положении в соответствии со вторым вариантом осуществления. На фиг. 5 показан альтернативный вариант осуществления четырехзвенного шарнирного механизма над грохотом, в котором второй конвейер 40 и грохот 20 функционально соединены последовательно, так как на фиг. 4. Опорные рычаги 41, 42 находятся в рабочем положении второго конвейера 40, будучи повернутыми в противоположном по сравнению с фиг. 4 направлении относительно наивысшего положения второго конвейера. Вследствие расположения опорных рычагов 41, 42 и гидравлического цилиндра 43, показанного на фиг. 5, длина перемещения второго конвейера над грохотом становится больше, чем на фиг. 4, причем второй конвейер 40 можно с большей легкостью отодвигать от загрузочного расстояния первого конвейера 30 только путем перемещения второго конвейера, без перемещения грохота. В случае изменения угла наклона грохота местоположение расположенного выше конвейера 40 относительно предшествующего конвейера 30 может быть изменено при необходимости.

На фиг. 6 транспортируемый материал расположен так, чтобы подаваться с помощью загрузочного конца 32' второй части для транспортировки материала непосредственно в дробилку 10. Второй конвейер 40 отодвигается от загрузочного расстояния первого конвейера 30 и перемещается вниз относительно грохота 20 при повороте опорных рычагов 41, 42 по часовой стрелке, если смотреть в направлении наблюдения, показанном на фиг. 6, путем втягивания гидравлических цилиндров 43. Положение второго конвейера относительно грохота, показанное на фиг. 6, позволяет достигать транспортировочной высоты установки 100 без демонтажа второго конвейера, когда грохот в сборе 20, 27 опускают в нижнее положение на раме 1.

В обрабатывающей установке 100, показанной на фиг. 7-10, грохот 20 изображен в виде многослойного или многодекового грохота, который содержит первую деку 21 грохота и требуемое количество расположенных ниже дек грохота, таких как вторая дека 22 грохота и третья дека 23 грохота. Грохот опирается на раму с помощью шарнирных опорных рычагов 25, 26, которые образуют шарнирный четырехзвенник вместе с грохотом и рамой.

На фиг. 7 первый конвейер 30 и второй конвейер 40 во время грохочения и дробления находятся в том же рабочем положении, что и на фиг. 1. Сход с верхней деки 21 грохота направляется из грохота к дробилке. Грохот 20 содержит опорные рычаги 25, 26 для перемещения грохота и второго конвейера 40 в рабочее положение и из рабочего положения.

На фиг. 8 первый конвейер 30 обрабатывающей установки 100 находится в рабочем положении, непосредственно загружая дробилку 10. Грохот 20 не работает при дроблении в положении, показанном на фиг. 8. Грохот 20 и второй конвейер 40 перемещаются из рабочего положения с помощью опорных рычагов 25, 26 и поддерживаются опорными рычагами, которые выполнены с возможностью поворота в продольном направлении установки 100, и опускаются ближе к раме 1 установки. Второй конвейер 40 отодвигается от загрузочного соединения первого конвейера 30 путем перемещения шарнирного механизма 25, 26, поддерживающего грохот. Предпочтительно начальный конец второго конвейера 40 перемещается к другой стороне дробилки по сравнению с первым конвейером, если смотреть в продольном направлении установки, причем можно выполнять обслуживание грохота в то время, как конвейер 40 еще находится в рабочем положении относительно грохота 20, или перемещать его даже выше рабочего положения, опираясь на опорные рычаги 41, 42.

На фиг. 9 первый конвейер 30 обрабатывающей установки 100 находится в транспортировочном положении, будучи повернутым во второе положение (горизонтальное положение). Второй конвейер 40 также находится в транспортировочном положении. Разгрузочный конец второй части 32 для транспортировки материала опущен через отверстие, которое образовано открытой поворотной боковой стороной 11 питательного бункера дробилки 10 между боковыми сторонами питательного бункера, предпочтительно на дробилку. При этом наивысшие точки первого конвейера 30 и второго конвейера 40 оказываются на высоте, которая, по существу, не превышает высоту, определяемую наивысшей точкой обрабатывающего устройства.

На фиг. 10 разгрузочный конец второй части 32 для транспортировки материала повернут из положения, показанного на фиг. 8, в противоположном направлении поворота относительно первого положения (предпочтительно вертикально вверх), например, для обслуживания. В этом третьем положении выступ разгрузочного конца второй части для транспортировки материала расположен так, чтобы оставить свободными центры приложения подъемной силы дробилки 10 и модуля 50 двигателя, если смотреть сверху. Подъемное устройство 90, такое как подъемный трос и захватывающий элемент, не задевает вторую часть 32 для транспортировки материала при подъеме модуля 50 двигателя. Третье положение позволяет выполнять подъем, например в связи с обслуживанием, дробилки, изнашиваемой детали дробилки или модуля двигателя без необходимости снятия или отсоединения первого конвейера 30. Предпочтительно в третьем положении выступ разгрузочного конца, если смотреть сверху, не касается выступа обрабатывающего устройства или модуля двигателя или расположен так, чтобы оставить свободным выступ обрабатывающего устройства/модуля двигателя. Предпочтительно при подъеме обрабатывающего устройства/модуля двигателя или его части относительно центра/ центра тяжести пространство для подъема освобождается, оставляя место для подъемного троса, по меньшей мере, в центре тяжести обрабатывающего устройства. Кроме того, второй конвейер 40 перемещают на грохоте дальше от дробилки 10 (так, как на фиг. 9), обеспечивая возможность обслуживания и