Полая ось колёсной пары для грузовых вагонов

Иллюстрации

Показать всеИзобретение относится к железнодорожным транспортным средствам и может быть использовано в ходовой части грузовых вагонов. Полая ось колесной пары для грузовых вагонов выполнена с шейками, предподступичными частями, подступичными частями и расположенной между ними средней частью. Шейки и подступичные части выполнены с цилиндрическим отверстием разного диаметра. Средняя часть имеет внутреннюю поверхность выпуклой параболической формы и переменную по длине толщину стенки, меньшую посередине средней части. Наружная поверхность средней части также выполнена выпуклой параболической формы. В результате обеспечивается повышение прочностных характеристик оси. 2 ил.

Реферат

Изобретение относится к рельсовым железнодорожным транспортным средствам, в частности вагонам, трамваям и другим машинам.

В настоящее время у всех изготовителей транспортных средств, особенно у вагоностроителей, существует острая проблема снижения веса так называемых, неподрессоренных масс вагонов, к которым относятся колесные пары. Снижение веса без снижения прочности. Перспективным и наиболее простым является применение пустотелой (полой) оси взамен сплошной, так как по законам сопромата внутренняя часть оси (сердцевина) фактически «не работает», не влияет на прочность оси при эксплуатации, но создает лишний балласт в эксплуатации и дополнительные расходы энергии на перевозку тары вагонов. Поэтому идея применения полых осей имеет многолетнюю историю.

Так, в 1947 г. в США при металлургическом заводе был построен осековочный цех, где полые оси изготавливались из тонкостенных труб путем высадки (утолщения) концов с последующей ковкой шеек на молотах. Однако такие оси не нашли массового применения, так как при высадке концов нарушалась продольная и образовывалась волнистая макроструктура металла. В дальнейшем, при механической обработке подступичных частей верхние гребни волокон срезались, что приводило в эксплуатации к появлению микротрещин.

В Японии внутреннее отверстие в оси получали путем сквозного сверления, что делало их дорогими и нерентабельными в производстве.

Известна полая ось для подвижного состава железных дорог, у которой наружный диаметр возрастает от средней части к подступичной, а сквозное продольное отверстие выполнено цилиндрическим в подступичной и средней части оси (авт.св. №191621 от 09.08.1965 г., МПК В61f). Недостатком данной конструкции полой оси является неравномерность момента сопротивления нагрузкам по длине оси. Если по размерам и прочности в шейках и подступичных частях, как показали расчеты, приведенные в статье 6, такая ось может выдерживать нагрузки более стандартных 21,5 тс до 23 тс и более, то для средней части требуется значительное увеличение диаметра и стенки.

Наиболее близким по конструктивному решению к предлагаемой нами является полая ось вагонной колесной пары (авт. свид. №135904 от 26.05.1960 г.). с внутренними цилиндрическими отверстиями различного диаметра по длине шеек, предподступичной и подступичной частей оси, отличающаяся тем, что, с целью рационального размещения по длине оси металла, соответственно допускаемых для него напряжений, внутреннее отверстие оси в ее средней части выполнено по образующей параболы с большим диаметром по середине оси и с меньшим диаметром, равным диаметру цилиндрического отверстия в подступичной части оси.

Недостатком данной оси является то, что ее конструкция ослаблена тем, что средняя часть оси при неизменном наружном диаметре имеет минимальную толщину стенки, а следовательно, момент сопротивления нагрузкам в наиболее напряженном в эксплуатации сечении оси – посередине.

Другим недостатком является сложность ее изготовления. Ось изготавливается из стальной цельнотянутой трубы, внутренний диаметр которой должен быть несколько больше диаметра отверстия в середине оси. Трубу нагревают до температуры ковки и изготовление оси начинают со средней ее части, вставляя в отверстие трубы цилиндрическую оправку. Затем цилиндрическую оправку заменяют фасонной оправкой диаметром, равным отверстию в шейке оси, до средней ее части и далее, по образующей параболы до середины оси и цилиндрической формы до другого конца оси с диаметром, равным отверстию в средней части оси. Затем в среднюю часть оси устанавливается керамическая шишка, изготовленная по образующей параболы из огнеупорной глины, изготовление которой производится под высоким давлением в металлических штампах с последующим отжигом в печах. После постановки керамической шишки штампуется подступичная часть оси, предподступичная часть и шейка оси с помощью соответствующих оправок.

Недостатком технологии изготовления является крайне низкая производительность, значительная себестоимость исходных материалов (труб и огнеупорных материалов), дороговизна в изготовлении.

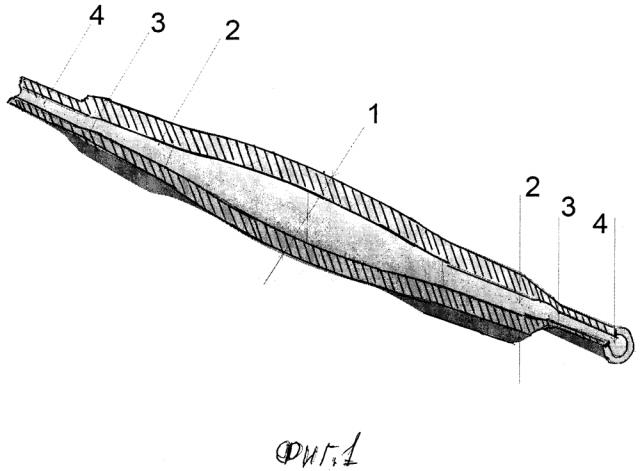

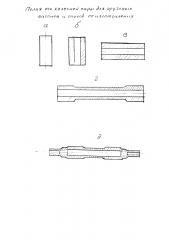

Предлагаемая полая ось изображена на фиг. 1 и состоит из средней части 1, двух подступичных частей 2 для насадки колес, двух переходных предподступичных частей 3 и двух шеек 4 для насадки буксовых узлов. Полая ось имеет по всей длине отверстие с переменным диаметром. Форма выпуклости в средней части и толщина стенки определялись расчетным путем по специальной программе определения оптимальной конфигурации наружной и внутренней полостей оси, исходя из действующих в эксплуатации нагрузок.

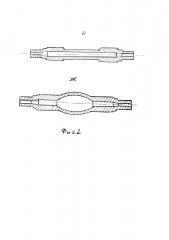

На фиг. 2 изображена черновая полая ось вагонов узкой колеи.

Сущность предлагаемого изобретения состоит в том, что с целью рационального размещения металла по длине оси и его возможной экономии, увеличения прочностных характеристик при циклических знакопеременных нагрузках в эксплуатации и возможности дальнейшего повышения нагрузки на ось средняя 1 наружная конфигурация и внутренняя полость оси между подступичными частями выполняются в виде бочкообразной (параболической) формы с переменной толщиной стенки, меньшей посередине оси, но создающей достаточный момент сопротивления изгибающим, скручивающим и другим циклическим нагрузкам в эксплуатации за счет увеличения диаметра.

Технико-экономические преимущества колесных пар с полыми осями складываются из следующих показателей:

1) снижение расхода металла при изготовлении (около 100 кг/ось).

2) облегчение массы тары вагонов и повышение его грузоподъемности (без изменения нагрузки от колеса на ось).

Занижение затрат на непроизводительную перевозку тары вагонов.

4) уменьшение сил динамического воздействия подвижного состава и пути вследствие неподрессоренного веса вагона, а следовательно, увеличение срока службы колес и рельсовых путей.

5) возможность повышения нагрузки на ось без изменения конструкции колес и буксовых узлов с роликовыми подшипниками, принятыми для колпар со сплошными осями, что облегчает массовое внедрение колесных пар с полыми осями.

ЛИТЕРАТУРА

1. Авт свид. №191621 от 9.08.1965 г. Кл. 20 d 8/03.

2. Авт. свид. №135904 от 26.05.1960 г. Кл. 20 d, 8/01.

3. Авт. свид. №70167 от 14.08.1946 г. Кл. 20 d 8/01.

4. Авт. свид. №449756 от 12.04.1973 г. Кл В21d 26/02.

5. «Вестник ВНИИЖТ», 1980 г., №4, с.36-41. Л.М Школьник и др. «Длительные эксплуатационные испытания колесных пар с полыми осями»

6. СЦБИСТ, 16.04.2011 В.В. Новиков «Полая вагонная ось для нагрузки 25 тс».

7. «Энергосиловые и термодинамические параметры гидрораздачи». Сборник «Обработка металлов давлением», ДМетИ, вып. 59.

Полая ось колесной пары для грузовых вагонов, выполненная с шейками, предподступичными частями, подступичными частями и расположенной между ними средней частью и с отверстием переменного диаметра по длине оси, при этом шейки и подступичные части выполнены с цилиндрическим отверстием разного диаметра, а средняя часть выполнена с внутренней поверхностью выпуклой параболической формы и имеет переменную по длине толщину стенки, меньшую посередине средней части, отличающаяся тем, что наружная поверхность средней части выполнена выпуклой параболической формы.