Способы снижения содержания примесей в магнии, очищенный магний и получение металлического циркония

Иллюстрации

Показать всеСпособ получения очищенного от примесей магния включает: объединение цирконийсодержащего материала с расплавленным магнием с низким содержанием примесей, содержащим не более 1,0% мас. общих примесей, в сосуде с образованием смеси. Далее выдерживают смесь в расплавленном состоянии в течение времени, достаточном для того, чтобы, по меньшей мере, часть цирконий-содержащего материала прореагировала с по меньшей мере частью примесей с образованием интерметаллических соединений. Затем отделяют магний от интерметаллических соединений для получения очищенного магния, который содержит более 1000 ppm циркония и сниженный уровень содержания примесей помимо циркония по сравнению с магнием с низким содержанием примесей. Также раскрыты очищенный магний, содержащий по меньшей мере 1000 ppm циркония, и способы получения металлического циркония с применением магниевого восстановителя. Техническим результатом является возможность применения указанного магния в качестве восстановителя. 4 н. и 56 з.п. ф-лы, 3 ил., 5 табл.

Реферат

ОБЛАСТЬ ТЕХНИКИ

[0001] Данное описание относится к способам снижения содержания примесей в магнии. Данное описание также относится к очищенному магнию. Данное описание дополнительно относится к способу получения металлического циркония с применением магния в качестве восстановителя.

УРОВЕНЬ ТЕХНИКИ

[0002] Основным рынком применения металлического магния в настоящее время является получение сплавов алюминия. Прочность и малый вес определенных магнийсодержащих алюминиевых сплавов делают такие сплавы хорошо пригодными для применения в различных аэрокосмических, автомобильных и электронных компонентах. Металлический магний также широко применяют как агент десульфурации в процессах очистки черных металлов, а также в производстве титана и металлического циркония. В хорошо известном процессе Кролла для получения металлического титана TiCl4 восстанавливают до металлического титана путем проведения реакции с избытком жидкого магния при высокой температуре в соответствии со следующим уравнением:

Далее продукт хлорида магния может быть переработан снова в магний. Пористая губка металлического титана, получаемая в процессе восстановления, может быть очищена выщелачиванием или вакуумной дистилляцией при нагревании.

[0003] С 1950-х годов промышленное производство металлического циркония основано преимущественно на применении магния в качестве восстановителя. В типичных способах получения металлического циркония для получения одной части губки металлического циркония из хлорида циркония (IV) (т.е. тетрахлорида циркония) в соответствии с хорошо известным вариантом процесса восстановления по Кроллу требуется приблизительно одна часть магния (по весу) в качестве восстановителя. С учетом значительного количества магния, требующегося в процессе Кролла на единицу получаемого металлического циркония, по меньшей мере часть любых примесей, присутствующих в магнии, будет включена в продукт циркония. Поэтому важно тщательно контролировать качество магния, применяемого в процессе Кролла, для получения продукта циркония высокой чистоты.

[0004] Примеси, которые могут создавать проблемы при получении циркония, включают, например, железо, алюминий и азот, и все эти элементы могут присутствовать в виде примесей в магниевом восстановителе. Железо является обычным материалом, применяемым для сооружения оборудования для рафинирования магния, и хотя железо имеет относительно низкую растворимость в расплавленном магнии (около 0,12% мас. при 800°С), уровень содержания этой примеси все равно остается значительным потенциальным источником примесей железа в металлическом цирконии, получаемом с помощью процесса Кролла. Алюминиевые загрязнения в магниевом восстановителе могут быть вызваны алюмосиликатами, захватываемыми в рассолах, применяемых в качестве исходного материала в производстве магния. Примеси азота могут образовываться в магнии, когда жидкий магний контактирует с окружающим воздухом, и, несмотря на защитные газы, применяемые в ходе рафинирования магния, существуют значительные возможности загрязнения азотом таким образом.

[0005] Получение циркония, в отличие от многих других процессов, в которых применяют магний, требует соблюдения строгих пределов уровней содержания примесей. Высококачественный металлический цирконий имеет высокий уровень чистоты и не содержит примесей других элементов, и достижение такого уровня чистоты требует разумного применения исходных материалов. В качестве примеров, высококачественный цирконий содержит менее 1000 ppm железа и менее 100 ppm алюминия. Ожидается, что, по мере разработки новых сплавов и с учетом того, что потребители циркония стремятся со временем улучшать качество своей продукции, пределы содержания примесей для циркония будут становиться все более строгими. Азот является особенно вредной примесью в цирконии, потому что он образует с цирконием нитриды. Избыток азота может приводить к обширным областям нитрида циркония, которые являются нерастворимыми при плавлении циркония и могут значительно снижать качество продукта. Включения нитрида циркония в отливках металлического циркония представляют собой относительно твердые участки и могут быть источником пустот или трещин при обработке металлического циркония.

[0006] Соответственно, было бы желательным разработать способ снижения содержания примесей в магнии, применяемом в качестве восстановителя в производстве металлического циркония с помощью процесса Кролла, тем самым повышая чистоту металлического продукта циркония. В общем, было бы желательным разработать усовершенствованный способ снижения примесей в магнии, предназначенном для любого конечного применения.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0007] Аспект данного описания касается способов снижения содержания примесей в магнии. Способы реализации изобретения включают объединение цирконийсодержащего материала с расплавленным магнием с низким содержанием примесей, содержащим не более 1,0% мас. общих примесей, в сосуде с образованием смеси. Смесь поддерживают в расплавленном состоянии в течение периода времени, достаточного для того, чтобы по меньшей мере часть цирконийсодержащего материала вступала в реакцию с по меньшей мере частью примесей и образовывала интерметаллические соединения. По меньшей мере часть расплавленного магния в смеси отделяют от по меньшей мере части интерметаллических соединений для получения очищенного магния. Очищенный магний имеет повышенный уровень содержания циркония по сравнению с магнием с низким содержанием примесей, и уровень циркония в очищенном магнии превышает 1000 ppm. Очищенный магний также имеет сниженный уровень содержания примесей, отличных от циркония, по сравнению с магнием с низким содержанием примесей.

[0008] Другой аспект данного описания касается способов снижения содержания примесей в магнии. Способы реализации изобретения включают объединение по меньшей мере одного цирконийсодержащего материала, выбранного из металлического циркония, тетрахлорида циркония, оксида циркония, нитрида циркония, сульфата циркония, тетрафторида циркония, Na2ZrCl6 и K2ZrCl6, с расплавленным магнием с низким содержанием примесей, содержащим не более 1,0% мас. общих примесей, в сосуде с образованием смеси. Смесь поддерживают в расплавленном состоянии в течение по меньшей мере 30 минут для того, чтобы по меньшей мере часть цирконийсодержащего материала вступала в реакцию с по меньшей мере частью примесей и образовывала интерметаллические соединения. По меньшей мере часть расплавленного магния в смеси отделяют от по меньшей мере части интерметаллических соединений для получения очищенного магния, причем очищенный магний имеет сниженный уровень содержания примесей, отличных от циркония по сравнению с магнием с низким содержанием примесей, и содержит более 1000 ppm циркония.

[0009] Дополнительный аспект в соответствии с данным описанием касается очищенного магния, состоящего по существу из от более чем 1000 до 3000 ppm циркония, магния и случайных примесей. В одной неограничивающей форме очищенный магний состоит по существу из: от более чем 1000 до 3000 ppm циркония; магния; от 0 до 0,007% мас. алюминия; от 0 до 0,0001% мас. бора; от 0 до 0,002% мас. кадмия; от 0 до 0,01% мас. гафния; от 0 до 0,06% мас. железа; от 0 до 0,01% мас. марганца; от 0 до 0,005% мас. азота; от 0 до 0,005% мас. фосфора; и от 0 до 0,02% мас. титана.

[0010] В еще одном дополнительном аспекте данное описание касается способов получения металлического циркония. Способы реализации изобретения включают: проведение реакции тетрахлорида циркония с магниевым восстановителем, содержащим от более чем 1000 до 3000 ppm циркония, для получения продуктов реакции, содержащих металлический цирконий и соль хлорида магния; и отделение по меньшей мере части металлического циркония от продуктов реакции. В определенных вариантах реализации способа магниевый восстановитель состоит по существу из: от более чем 1000 до 3000 ppm циркония; магния; от 0 до 0,007% мас. алюминия; от 0 до 0,0001% мас. бора; от 0 до 0,002% мас. кадмия; от 0 до 0,01% мас. гафния; от 0 до 0,06% мас. железа; от 0 до 0,01% мас. марганца; от 0 до 0,005% мас. азота; от 0 до 0,005% мас. фосфора; и от 0 до 0,02% мас. титана.

[0011] Вышеупомянутые, а также другие детали и преимущества настоящего изобретения станут понятны читателю при рассмотрении приведенного далее подробного описания определенных неограничивающих вариантов реализации изобретения. Читатель также может уяснить себе такие дополнительные детали и преимущества настоящего изобретения при реализации и/или применении вариантов реализации, входящих в объем настоящего изобретения.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

[0012] Признаки и преимущества настоящего изобретения можно лучше понять со ссылками на сопровождающие графические материалы, на которых:

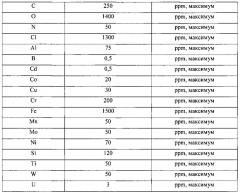

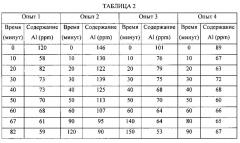

[0013] Фигура 1 представляет собой график, иллюстрирующий содержание алюминия (% мас.) в магнии как функцию времени осаждения для определенных испытаний по очистке магния, описанных в данном документе;

[0014] Фигура 2 представляет собой схему технологического процесса, иллюстрирующую неограничивающий вариант реализации способа очистки магния в соответствии с данным описанием; и

[0015] Фигура 3 представляет собой схематическое изображение неограничивающего варианта реализации аппарата для реализации способа очистки магния в соответствии с данным описанием.

ОПИСАНИЕ НЕОГРАНИЧИВАЮЩИХ ВАРИАНТОВ РЕАЛИЗАЦИИ ИЗОБРЕТЕНИЯ

[0016] Различные варианты реализации изобретения описаны и проиллюстрированы в данном описании изобретения для обеспечения общего понимания стадий и применения раскрытых способов. Следует понимать, что различные варианты реализации, описанные и проиллюстрированные в данном описании изобретения, являются неограничивающими и неисключительными. Таким образом, изобретение не ограничено описанием различных неограничивающих и неисключительных вариантов реализации, раскрытых в данном описании изобретения. В соответствующих обстоятельствах признаки и характеристики, описанные в связи с различными вариантами реализации изобретения, могут быть объединены с признаками и характеристиками других вариантов реализации изобретения. Такие модификации и варианты должны рассматриваться как входящие в объем данного описания изобретения. По существу, пункты формулы изобретения могут быть изменены с перечислением любых стадий, ограничений, признаков и/или характеристик, явно или опосредованно описанных в данном описании изобретения или иначе явно или опосредованно подтверждаемых данным описанием. Кроме того, заявители оставляют за собой право вносить изменения в формулу изобретения для того, чтобы однозначно исключать стадии, ограничения, признаки и/или характеристики, существующие в известном уровне техники, независимо от того, описаны ли явно такие признаки в данном документе или нет. Таким образом, любые такие изменения соответствуют требованиям Свода законов США (35 U.S.C. § 112, первый параграф, и 35 U.S.C. § 132(a)). Различные варианты реализации, раскрытые и описанные в данном описании изобретения, могут включать, состоять из, или состоять по существу из стадий, ограничений, признаков и/или характеристик, различным образом описанных в данном документе.

[0017] Любой патент, публикация или другой материал, раскрывающий сущность изобретения, указанный в данном документе, включен в качестве ссылки в данное описание в полном объеме, если не указано иное, но только в той степени, в которой включенный материал не противоречит существующим определениям, утверждениям или другим материалам, раскрывающим сущность изобретения, явным образом изложенным в данном описании изобретения. По существу и в требуемой степени раскрытие сущности изобретения, приведенное в данном описании изобретения, заменяет собой любой противоречащий материал, включенный в качестве ссылки в данный документ. Любой материал, или его часть, о котором говорится, что он включен в качестве ссылки в данное описание, но который противоречит существующим определениям, утверждениям или другим материалам, раскрывающим сущность изобретения, изложенным в данном документе, является включенным только в такой степени, в которой не возникает конфликта между таким включенным материалом и существующим материалом, раскрывающим сущность изобретения. Заявители оставляют за собой право вносить исправления в данное описание изобретения, явным образом излагая любой предмет, или его часть, включенный в качестве ссылки в данный документ.

[0018] Грамматические формы единственного числа (выраженные в английском тексте артиклями "one", "a", "an" и "the"), если и когда они используются в данном описании изобретения, следует понимать как включающие "по меньшей мере один" или "один или несколько", если не указано иное. Таким образом, указанные формы используются в данном описании изобретения для обозначения одного или более чем одного (т.е. "по меньшей мере одного") объекта грамматической формы. В качестве примера, "компонент" обозначает один или несколько компонентов и, таким образом, возможно, более чем один компонент предусматривается и может быть применен или использован при осуществлении описанных вариантов реализации. Кроме того, использование существительного в форме единственного числа включает форму множественного числа и использование существительного в форме множественного числа включает форму единственного числа, если из контекста использования не следует иное.

[0019] Различные варианты реализации, раскрытые и описанные в данном описании изобретения, касаются способов снижения содержания примесей в магнии. Одним неограничивающим применением, описанным в данном документе для очищенного металлического магния, полученного с использованием вариантов реализации способов, описанных в данном документе, является применение в качестве восстановителя в процессе Кролла для получения металлического циркония. Однако следует понимать, что магний, очищенный в соответствии со способами по настоящему изобретению, может быть применен по любому другому пригодному назначению. В используемом в данном документе значении фраза "очищенный магний" и подобные фразы относятся к магнию, имеющему пониженный уровень содержания примесей по сравнению с некоторым предшествующим состоянием, и такие фразы не обязательно ограничены магнием, лишенным примесей.

[0020] Во многих процессах, в которых применяют магний, высокая чистота магния не требуется. Например, высокочистый магний в настоящее время не требуется для процессов десульфурации железа и получения алюминиевых сплавов, в которых примеси железа и алюминия, соответственно, в магнии, по понятным причинам, не имеют большого значения. Даже в процессах, в которых магний применяют в качестве восстановителя для получения металлического титана, обычные требования к магнию по содержанию примесей типично выполняются с помощью стандартных процедур очистки магния. В некоторых других процессах, однако, существует потребность в магнии, который имел бы очень низкие уровни содержания примесей.

[0021] Патент США №2779672 описывает способ очистки расплавленного магния тетрахлоридом титана (TiCl4). В результате барботирования приблизительно 1 части TiCl4 в 53 части жидкого магния и последующего отстаивания, достигается содержание железа в магнии 20 ppm. Такой результат достигается при исходном содержании железа в магнии 270 ppm. Также сообщалось о снижении примесей марганца и алюминия при применении этого способа обработки. Несмотря на такое снижение содержания примесей, процесс также приводит к шестикратному увеличению уровня примесей титана - с 40 ppm до 240 ppm. Содержание примесей титана контролируется при получении металлического циркония, причем обычный верхний предел типично имеет значение существенно ниже 100 ppm. Таким образом, магний, полученный по способу патента США №2779672, может быть непригодным для применения в качестве восстановителя для получения металлического циркония. Содержание примесей азота также контролируется при получении циркония, и процесс патента США №2779672 не описывает снижения примесей азота в магнии.

[0022] Хотя способы по настоящему изобретению, обычно применяемые для очистки и литья магния, не включают прибавления циркония или соединений циркония, в литературе описан способ, в котором соединение циркония применяют при рафинировании магния. Патент Великобритании №591225 описывает способ очистки магниевого сплава путем прибавления соединений циркония. В варианте реализации процесса, описанного в патенте №591225, содержание железа в магниевом сплаве, содержащем 1-12% алюминия, снижается с 410 ppm до 45 ppm путем прибавления к магнию смеси хлорида натрия и тетрахлорида циркония. Патент №591225 позволяет предположить, что количество соединения циркония, добавленного к магнию, не является критическим, при условии, что оно превышает количество железа, присутствующего в исходном расплаве магния. Сообщается, что конечное содержание циркония в очищенном магниевом сплаве имеет значение ниже предела обнаружения. Патент №591225, однако, не описывает какого-либо снижения, например, содержания азота в магнии в результате прибавления тетрахлорида циркония.

[0023] Описанное отсутствие циркония в готовом литом продукте магния, полученном в патенте №591225, является примечательным, учитывая, что цирконий применяют в качестве добавки, измельчающей зерно в металлическом магнии. Без желания ограничиваться какой-либо конкретной теорией, укажем, что, как считается, за отсутствие циркония, растворенного в продукте магния по патенту №591225, могут отвечать два фактора. Во-первых, известно, что растворимость циркония в магнии уменьшается по мере прибавления легирующего алюминия. См., например, V.M. Babkin, Metallovedenie I Termicheskaya Obrabotka Metallov 1968, 3, pp. 61-64. Сплав по патенту №591225 в общем включает 3-12% алюминия, что снижает растворимость циркония. Во-вторых, интерметаллические соединения, такие как ZrAl3, Zr3Al4 и ZrAl3, поглощают большую часть соединений циркония, добавляемых к магнию в патенте №591225, что препятствует очистке сплава цирконием. В любом случае, авторы настоящего изобретения считают, что эффективность циркония как агента очистки в значительной мере ограничена в способе по патенту №591225 вследствие присутствия легирующего алюминия в магниевом сплаве. В способе по настоящему изобретению магний, который должен быть очищен, предпочтительно, содержит не более 0,02% мас. алюминия.

[0024] Как описано выше, присутствие определенных легирующих элементов, таких как, например, алюминий, в магнии, применяемом в качестве восстановителя, может полностью или частично снизить эффективность протокола очистки цирконием. Методы очистки магния известного уровня техники содержат лишь недостаточные указания, потому что они не рассматривают в общем способные создавать проблемы примесные элементы в магнии. Кроме того, особенно, с учетом все более строгих требований к чистоте металлического циркония, присутствие в магниевом восстановителе для получения циркония алюминия и/или других элементов в количествах, превышающих очень низкие уровни, может быть непригодным, поскольку другие элементы могут быть включены в виде примесей в готовый продукт циркония.

[0025] В соответствии с данным описанием, раскрыты способы очистки магния с низким содержанием примесей. В используемом в данном документе значении "магний с низким содержанием примесей" означает магний, содержащий в общем не более 1,0% мас. элементов помимо магния. В определенных предпочтительных вариантах реализации магний может содержать не более 0,5% мас. или, более предпочтительно, не более 0,3% мас. других элементов. Другие элементы, которые в данном документе могут быть названы "примесями" в магнии, могут включать алюминий, железо, марганец, азот, фосфор и титан, необязательно ограничиваясь указанными. Исходная концентрация алюминия в магнии с низким содержанием примесей, предпочтительно, составляет не более 0,02% мас. Исходное содержание алюминия выше 0,02% мас. может увеличить время осаждения и/или увеличить дозируемое количество цирконийсодержащего материала для способа данного описания.

[0026] В определенных неограничивающих вариантах реализации изобретения очищенный магний, обрабатываемый в соответствии со способом получения магния данного описания, включает не более 0,10% мас. элементов помимо магния и циркония. Различные примесные элементы, если они присутствуют в неограничивающем варианте реализации очищенного магния, полученном в соответствии с определенными неограничивающими вариантами реализации способов данного описания, могут присутствовать в очищенном магнии в концентрациях, не превышающих следующие допустимые пределы:

Алюминий: не более 0,007% мас.; предпочтительно, не более 0,005% мас.; и, более предпочтительно, не более 0,004% мас.

Бор: не более 0,0001% мас.; предпочтительно, не более 0,00007% мас.; и, более предпочтительно, не более 0,00005% мас.

Кадмий: не более 0,002% мас.; предпочтительно, не более 0,0001% мас.; и, более предпочтительно, не более 0,00005% мас.

Гафний: не более 0,01% мас.; предпочтительно, не более 0,005% мас.; и, более предпочтительно, не более 0,003% мас.

Железо: не более 0,06% мас.; предпочтительно, не более 0,04% мас.; и, более предпочтительно, не более 0,03% мас.

Марганец: не более 0,01% мас.; предпочтительно, не более 0,008% мас.; и, более предпочтительно, не более 0,006% мас.

Азот: не более 0,005% мас.; предпочтительно, не более 0,004% мас.; и, более предпочтительно, не более 0,003% мас.

Фосфор: не более 0,005% мас.; предпочтительно, не более 0,004% мас.; и, более предпочтительно, не более 0,003% мас.

Титан: не более 0,02% мас.; предпочтительно, не более 0,01% мас.; и, более предпочтительно, не более 0,005% мас.

[0027] Один неограничивающий вариант реализации очищенного магния, полученного в соответствии с определенными неограничивающими вариантами реализации способов данного описания, включает: не более 0,007% мас. алюминия; не более 0,0001% мас. бора; не более 0,002% мас. кадмия; не более 0,01% мас. гафния; не более 0,06% мас. железа; не более 0,01% мас. марганца; не более 0,005% мас. азота; не более 0,005% мас. фосфора; и не более 0,02% мас. титана. Неограничивающие варианты реализации такого очищенного магния также содержат более 1000 ppm циркония или в других вариантах реализации содержат от более чем 1000 ppm до 3000 ppm циркония.

[0028] Хотя уровни содержания различных примесных элементов в магнии, применяемом по различным назначениям, должны быть строго ограничены, как описано выше, включая применение в качестве восстановителя для получения металлического циркония, авторы настоящего изобретения пришли к выводу, что уровень содержания примеси циркония в магнии не должен ограничиваться, если магний предназначен для применения в качестве восстановителя для получения металлического циркония из тетрахлорида циркония по процессу Кролла. Действительно, как дополнительно проиллюстрировано ниже, присутствие циркония в продукте магния, который был обработан с целью снижения примесей в соответствии со способами данного описания, является положительным индикатором того, что примесные элементы, такие как, например, алюминий, железо и азот, не присутствуют в продукте магния в количествах, превышающих допустимые пределы. Магний, очищенный в соответствии со способами данного описания, содержащий остаточный цирконий, может быть применен в качестве восстановителя при получении металлического циркония по существу без какого-либо отрицательного влияния на чистоту конечного продукта металлического циркония. Кроме того, такой магний может быть применен в других областях применения, в которых присутствие циркония в магнии не является проблемой.

[0029] Одна потенциальная проблема, которая может возникать в связи с присутствием циркония в магнии, получаемым с помощью процесса очистки в соответствии с способами настоящего документа, заключается в том, что с цирконием может быть ассоциирован гафний. Гафний в природных условиях обычно смешан с цирконием в циркониевых рудах. Природная концентрация гафния в цирконии типично составляет 1-4% мас., при обычном значении, равном около 2,3% мас., и такая концентрация может быть достаточной для существенного снижения чистоты циркония, требуемой для определенных областей применения металла. Например, отделение гафния от циркония является обязательной стадией процесса в производстве циркония для ядерной промышленности. Если, например, 1000 ppm циркония, содержащего типичный уровень примесного гафния, присутствует в магнии, применяемом в качестве восстановителя при получении металлического циркония, то около 23 ppm гафния может присутствовать в готовом литом продукте циркония. Цирконий ядерной чистоты может содержать не более чем очень низкие уровни гафния и, например, добавление даже 23 ppm гафния может поставить под угрозу успех достижения типичных стандартов чистоты для металлического циркония ядерной чистоты. Если магний, очищенный в соответствии со способами данного описания, будет применяться в качестве восстановителя для получения металлического циркония ядерной чистоты, то цирконий и или соединения циркония, применяемые для очистки магния, предпочтительно, являются материалами ядерной чистоты или иначе их подвергают обработке с целью отделения гафния от циркония.

[0030] В соответствии с вариантами реализации способов данного описания для повышения чистоты магния, по меньшей мере один цирконийсодержащий материал прибавляют к расплавленному магнию с низким содержанием примесей в миксере перед литьем расплавленного магния. В используемом в данном документе значении "цирконийсодержащий материал" обозначает что-то одно из металлического циркония и соединения на основе циркония. В используемом в данном документе значении "соединение на основе циркония" означает соединение, которое включает один или несколько металлических элементов и один или несколько неметаллических элементов и в котором металлические элементы могут состоять из одного циркония или могут включать более 90% циркония по весу. В соответствии с одним неограничивающим вариантом реализации способов данного документа, соединение на основе циркония представляет собой тетрахлорид циркония, который, предпочтительно, является тетрахлоридом циркония ядерной чистоты. Дополнительные примеры соединений на основе циркония, которые могут быть использованы в вариантах реализации способов в соответствии с данным описанием, включают оксид циркония, нитрид циркония, сульфат циркония, тетрафторид циркония и хлорцирконатные соли, Na2ZrCl6 и K2ZrCl6.

[0031] Применение оксида циркония, нитрида циркония и сульфата циркония в качестве соединения на основе циркония в способах очистки магнии в соответствии с данным документом, раскрывающим сущность изобретения, может не быть предпочтительным, потому что разложение этих соединений в расплавленном магнии может давать примеси кислорода и/или азота. Локализованные участки с высоким содержанием кислорода и/или азота в очищенном продукте магния, применяемом в качестве восстановителя при получении металлического циркония, например, может приводить к тому, что готовая циркониевая губка будет содержать включения высокой плотности, которые могут нежелательным образом влиять на физическую целостность продукта металлического циркония. Применение тетрафторида циркония в качестве соединения на основе циркония, с другой стороны, не будет приводить к появлению примесей кислорода или азота в очищенном продукте магния. Однако тетрафторид циркония образует тугоплавкий фторид магния (MgF2) в присутствии расплавленного магния. Температура плавления фторида магния составляет около 1263°С, что значительно выше, чем температура плавления магния (650°С) и хлорида магния (714°С). Фторид магния может образовывать покрытие на частицах тетрафторида циркония, которое ингибирует дальнейшую реакцию с расплавленным магнием и включение в расплавленный магний и, таким образом, тетрафторид циркония является менее предпочтительным вариантом выбора, чем тетрахлорид циркония. Включения хлорида по ходу процесса в продукт металлического циркония, полученный с применением магниевого восстановителя, очищенного тетрахлоридом циркония в соответствии с данным описанием, создает меньший риск для продукта металлического циркония, потому что соль хлорида магния удаляется на обычной стадии вакуумной дистилляция производства циркониевой губки. Хлорцирконатные соли, Na2ZrCl6 и K2ZrCl6, могут быть менее предпочтительными, чем тетрахлорид циркония, потому что эти две соли должны быть получены из тетрахлорида циркония ядерной чистоты и требуют высоких затрат на очистку.

[0032] Миксер может быть любым контейнером, пригодным для проведения реакции материалов при реализации способов данного документа. В различных неограничивающих вариантах реализации пригодные миксеры включают, например, резервуары из низкоуглеродистой стали с покрытием или без покрытия. В определенных вариантах реализации изобретения стальные резервуары могут иметь наливную емкость, равную по меньшей мере 1000 галлонов (3785 л) или, в определенных вариантах реализации изобретения, от 1000 до 1500 галлонов (3785-5678 л) или более. Определенные миксеры могут быть приспособлены для разлива расплавленного магния в форму или другой литейный элемент или аппарат после обработки магния в соответствии с способом данного описания.

[0033] После прибавления цирконийсодержащего материала, смесь, содержащую магний с низким содержанием примесей и цирконий и/или соединение на основе циркония, поддерживают в расплавленном состоянии в течение периода времени, достаточного для того, чтобы цирконий, добавленный к расплавленному магнию с низким содержанием примесей, прореагировал с примесями в магнии, а также для того, чтобы интерметаллические соединения, образующиеся по реакции между цирконием и примесями в смеси, осели в придонную область миксера. В определенных неограничивающих вариантах реализации способа, время, необходимое для протекания реакций в достаточной степени и для осаждения интерметаллических соединений в придонную область миксера, составляет по меньшей мере 30 минут. Также в определенных неограничивающих вариантах реализации способа время реакции и осаждения имеет значение в диапазоне от 30 минут до 100 минут. Специалисты в данной области техники при прочтении данного описания без чрезмерных усилий могут определить период времени, достаточный для протекания реакции и осаждения для конкретного варианта реализации способа по настоящему изобретению. Минимальный период, требуемый для реакции и осаждения полученных интерметаллических соединений будет зависеть от таких факторов, как, например: объем и температура расплавленного магния с низким содержанием примесей, обработка которого проводится; природа и концентрация примесей в расплавленном магнии; химическая природа и концентрация циркония и/или соединения циркония, применяемого для очистки магния; и кинетика перемешивания в миксере, которая влияет на движение реагента в массе расплавленного магния. Специалисты в данной области техники при прочтении данного описания могут без чрезмерных усилий определить период времени, достаточный для протекания реакции и осаждения, для конкретного варианта реализации способов по настоящему изобретению в имеющихся конкретных условиях.

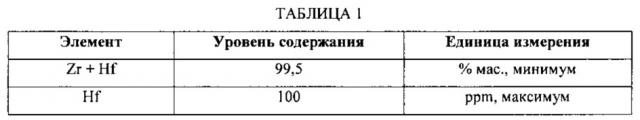

[0034] В соответствии с одним неограничивающим вариантом реализации способа очистки магния, дозу цирконийсодержащего соединения в форме тетрахлорида циркония и, предпочтительно, тетрахлорида циркония ядерной чистоты, вводят в расплавленный магний с низким содержанием примесей в миксере. Тетрахлорид циркония в твердой форме может быть введен непосредственно в расплавленный магний. В таких вариантах реализации изобретения не требуется предварительный подогрев тетрахлорида циркония. В определенных других вариантах реализации цирконий может быть добавлен к расплавленному магнию с низким содержанием примесей в форме металлического циркония и, предпочтительно, металлического циркония ядерной чистоты. В соответствии с одним неограничивающим вариантом реализации изобретения, состав металлического циркония "ядерной чистоты" соответствует предельным уровням содержания примесей, приведенным в Таблице 1, которые были установлены Торговой ассоциацией второстепенных металлов (Minor Metals Trade Association, ММТА):

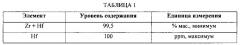

Таким образом, в соответствии с одним вариантом реализации способов данного описания, цирконийсодержащий материал представляет собой или включает цирконий ядерной чистоты, который содержит: по меньшей мере 99,5% мас. циркония; от 0 до 100 ppm гафния; от 0 до 250 ppm углерода; от 0 до 1400 ppm кислорода; от 0 до 50 ppm азота; от 0 до 1300 ppm хлора; от 0 до 75 ppm алюминия; от 0 до 0,5 ppm бора; от 0 до 0,5 ppm кадмия; от 0 до 20 ppm кобальта; от 0 до 30 ppm меди; от 0 до 200 ppm хрома; от 0 до 1500 ppm железа; от 0 до 50 ppm марганца; от 0 до 50 ppm молибдена; от 0 до 70 ppm никеля; от 0 до 120 ppm кремния; от 0 до 50 ppm титана; от 0 до 50 ppm вольфрама; и от 0 до 3 ppm урана.

[0035] Не существует промышленного стандарта, определяющего, что представляет собой соль хлорида циркония "ядерной чистоты". Однако в определенных вариантах реализации способов в соответствии с данным описанием цирконийсодержащий материал представляет собой или включает тетрахлорид циркония ядерной чистоты, имеющий следующие уровни содержания примесей, где концентрации примесей рассчитывают относительно содержания циркония в тетрахлориде циркония: от 0 до 100 ppm гафния; от 0 до 250 ppm углерода; от 0 до 1400 ppm кислорода; от 0 до 50 ppm азота; от 0 до 75 ppm алюминия; от 0 до 0,5 ppm бора; от 0 до 0,5 ppm кадмия; от 0 до 20 ppm кобальта; от 0 до 30 ppm меди; от 0 до 200 ppm хрома; от 0 до 1500 ppm железа; от 0 до 50 ppm марганца; от 0 до 50 ppm молибдена; от 0 до 70 ppm никеля; от 0 до 120 ppm кремния; от 0 до 50 ppm титана; от 0 до 50 ppm вольфрама; и от 0 до 3 ppm урана.

[0036] В неограничивающих вариантах реализации способов данного документа твердый цирконий или соединение на основе циркония, применяемые в способах, могут иметь форму тонкодисперсного материала, порошка, стружки, фольги или другую форму, имеющую относительно большую площадь поверхности на единицу объема. Такие формы сокращают время, необходимое для расплавления цирконийсодержащего материала в расплавленном магнии и диспергировании материала в магнии, тем самым ускоряя реакцию циркония с примесями в расплавленном магнии. В определенных вариантах реализации способов данного документа цирконий или соединение на основе циркония имеет форму частиц размером менее 80 меш (177 мкм) и является безводным и легкосыпучим, что способствует быстрому диспергированию в расплавленном магнии. Другие пригодные формы циркония и соединений на основе циркония, применяемых в способах данного документа, будут очевидными для специалистов в данной области техники при прочтении данного описания.

[0037] Один неограничивающий вариант реализации способа снижения примесей в магнии с низким содержанием примесей в соответствии с данным описанием включает объединение по меньшей мере одного цирконийсодержащего материала, выбранного из металлического циркония, тетрахлорида циркония, оксида циркония, нитрида циркония, сульфата циркония, тетрафторида циркония, Na2ZrCl6 и K2ZrCl6, с расплавленным магнием с низким содержанием примесей, содержащим не более 1,0% мас. общих примесей, в сосуде с образованием смеси. Смесь поддерживают в расплавленном состоянии в течение по меньшей мере 30 минут для того, чтобы по меньшей мере часть цирконийсодержащего материала прореагировала с по меньшей мере частью примесей с образованием интерметаллических соединений. По меньшей мере часть расплавленного магния в смеси отделяют от по меньшей мере части интерметаллических соединений для получения очищенного магния. Очищенный магний имеет сниженный уровень содержания примесей, помимо циркония, по сравнению с магнием с низким содержанием примесей, и содержит более 1000 ppm циркония. В определенных неограничивающих вариантах реализации способа, цирко