Способ изготовления листов из титанового сплава от4

Иллюстрации

Показать всеИзобретение относится к области металлургии, а именно к изготовлению листов из титанового сплава ОТ4, и может быть использовано для получения изделий сложной конфигурации глубокой вытяжкой и штамповкой. Способ изготовления листов из титанового сплава ОТ4 включает деформацию слитка в сляб, механическую обработку сляба, многоэтапную прокатку сляба на подкат, резку подката на листовые заготовки, их сборку в пакет, прокатку листовых заготовок в листы в составе пакета и адъюстажные операции листов после пакетной прокатки. Слиток деформируют в сляб в два этапа, при этом на первом этапе в β-области в интервале температур выше температуры полиморфного превращения (ТПП) на 150-250°C с суммарной степенью деформации 30-80%, а на втором этапе в (α+β)-области в интервале температур ниже ТПП на 30-50°C с суммарной степенью деформации 20-50%, многоэтапную прокатку сляба на подкат осуществляют последовательно в четыре этапа, при этом на первом этапе в β-области в интервале температур выше ТПП на 90-160°C с суммарной степенью деформации 30-90%, на втором этапе в (α+β)-области в интервале температур ниже ТПП на 30-70°C с суммарной степенью деформации 15-40%, на третьем этапе в β-области в интервале температур выше ТПП на 90-160°C с суммарной степенью деформации 15-25% и на четвертом этапе в (α+β)-области в интервале температур ниже ТПП на 30-70°C с суммарной степенью деформации 40-70%, разрезают подкат на листовые заготовки, собирают их в пакет, укладывают с обеспечением перпендикулярности предыдущей прокатки листовой заготовки к направлению последующей прокатки листовой заготовки и прокатывают пакет на готовый размер в интервале температур ниже ТПП на 30-70°C с суммарной степенью деформации 40-70%. Полученные листы имеют высокие значения пластичности, низкую анизотропию механических свойств. 5 ил., 3 табл.

Реферат

Изобретение относится к области обработки металлов давлением, а именно к способам изготовления листов (листовых полуфабрикатов) из титанового сплава ОТ4, которые могут быть использованы в машиностроительной, аэрокосмической, энергетической, химической и других областях народного хозяйства.

Тенденция на повышение технологических свойств листового полуфабриката всегда была определяющей. С одной стороны, это продиктовано проблемой экономии металла, с другой, - ужесточением требований потребителей в связи со спецификой ряда отраслей промышленности.

Сплав ОТ4 относится к псевдо-α-титановым сплавам, которые характеризуются анизотропией механических свойств, в значительной степени обусловленной кристаллографической текстурой α-фазы, имеющей гексагональную кристаллическую решетку с более низкой симметрией, чем β-фаза, имеющей объемно-центрированную кубическую решетку.

Кристаллографическая текстура в процессе термомеханической обработки может сохраниться, исчезнуть или возникнуть новая. Это создает основу для управления формированием изотропности, хотя связи между текстурами деформации и условиями внешнего воздействия на металл чаще всего неоднозначные и могут быть оптимизированы опытным путем.

Известен способ производства тонких листов и фольги из технически чистого титана, включающий горячую прокатку полосы толщиной 3-6 мм, отжиг в воздушной атмосфере, очистку поверхности от окалины, кислотное травление, шлифование, холодную прокатку, финишную отделку поверхности (Титан, 1995, т. 43, N 4, с. 239-246).

Листы из прочных и высокопрочных сплавов толщиной менее 3 мм по указанной технологии не производят. Способ не предусматривает управления формированием изотропности.

В качестве наиболее близкого аналога может быть принят способ изготовления листов из титанового сплава ОТ4, раскрытый в RU 2522252 С1, C22F 1/18, 10.07.2014. Способ включает деформацию слитка в сляб, механическую обработку сляба, многоэтапную прокатку сляба на подкат, резку подката на листовые заготовки, их сборку в пакет, прокатку листовых заготовок в листы в составе пакета и адъюстажные операции листов после пакетной прокатки.

Указанное изобретение позволяет получить из псевдо-α-титановых сплавов тонкие листы, обладающие высоким уровнем механических свойств при низкой анизотропии, однородной структурой, а также удовлетворительным качеством поверхности.

Изготовление листов по известной технологии из псевдо-α-титановых сплавов, в частности сплава ОТ4, позволяет получать листы с углом изгиба не менее 70° в поперечном направлении. По статистике предельные значения угла изгиба не превышали 105°. Однако эти свойства не стабильны и не обеспечивают требуемую пластичность, которая необходима при изготовлении деталей у заказчиков, т.е. при штамповке деталей сложной формы выявляются многочисленные дефекты в виде трещин по радиусу изгиба, которые не всегда удаляются зачисткой, что приводит к отбраковке деталей.

Задачей данного изобретения является повышение пластических свойств листового полуфабриката из титанового сплав ОТ4, позволяющего осуществлять глубокую вытяжку и штамповку изделий сложной конфигурации.

Технический результат, достигаемый при осуществлении изобретения, заключается в получении качественного листового полуфабриката с низкой анизотропией механических свойств листов и высокой пластичностью при комнатной температуре за счет управления формированием кристаллографической текстуры при прокатке.

Указанный технический результат достигается тем, что в способе изготовления листов из титанового сплава ОТ4, включающем деформацию слитка в сляб, механическую обработку сляба, многоэтапную прокатку сляба на подкат, резку подката на листовые заготовки, их сборку в пакет, прокатку листовых заготовок в листы в составе пакета и адъюстажные операции листов после пакетной прокатки, согласно изобретению слиток деформируют в сляб в два этапа, при этом на первом этапе в β-области в интервале температур выше температуры полиморфного превращения (ТПП) на 150-250°C с суммарной степенью деформации 30÷80%, а на втором этапе в (α+β)-области в интервале температур ниже ТПП на 30-50°C с суммарной степенью деформации 20-50%, многоэтапную прокатку сляба на подкат осуществляют последовательно в четыре этапа, при этом на первом этапе в β-области в интервале температур выше ТПП на 90-160°C с суммарной степенью деформации 30-90%, на втором этапе в (α+β)-области в интервале температур ниже ТПП на 30-70°C с суммарной степенью деформации 15-40%, на третьем этапе в β-области в интервале температур выше ТПП на 90-160°C с суммарной степенью деформации 15-25% и на четвертом этапе в (α+β)-области в интервале температур ниже ТПП на 30-70°C с суммарной степенью деформации 40-70%, разрезают подкат на листовые заготовки, собирают их в пакет, укладывают с обеспечением перпендикулярности предыдущей прокатки листовой заготовки к направлению последующий прокатки листовой заготовки и прокатывают пакет на готовый размер в интервале температур ниже ТПП на 30-70° с суммарной степенью деформации 40-70%.

Изобретение иллюстрируется следующими чертежами:

Фиг. 1. - Текстурное состояние подката после третьего этапа прокатки, где позиция 1 - β-кристалл, 2 - α-кристалл;

Фиг. 2. - Текстурное состояние подката после четвертого этапа прокатки;

Фиг. 3. - Текстурное состояние листа;

Фиг. 4. - Схема прокатки (где ε - суммарная степень деформации; - поперечная прокатка; → - продольная прокатка);

Фиг. 5. - Образцы после испытаний на угол изгиба на оправке радиусом 1,5Т.

Сущность изобретения заключается в следующем.

Выплавленный слиток нагревают до температуры на 150÷250°C выше ТПП и подвергают ковке с суммарной степенью деформации 30÷80%, что разрушает литую структуру, усредняет химический состав сплава, уплотняет заготовку, устраняя такие литейные дефекты, как пустоты, раковины и др. Температура нагрева ниже указанного предела приводит к снижению пластических характеристик, затруднению деформации и появлению поверхностного растрескивания, температура нагрева выше указанного предела вызывает значительное увеличение газонасыщенного слоя, что приводит к поверхностным надрывам при деформации, ухудшению качества поверхности металла. Следующая деформация заготовки с суммарной степенью 20÷50% после нагрева на 30÷50°C ниже ТПП позволяет измельчить размер зерна по отношению к исходному состоянию, увеличить плотность дислокаций, т.е. осуществляют деформационный наклеп. Для полного удаления поверхностных дефектов полученный сляб механически обрабатывают со всех сторон.

На первом этапе прокатки механически обработанный сляб подвергают продольной деформации на подкат в β-области при температуре ТПП + (90-160)°C с суммарной деформацией 30-90%. При данном температурном режиме происходит интенсивное измельчение зерна и сплав обладает достаточной пластичностью, которая позволяет предать заготовке требуемые геометрические размеры. Превышение температуры деформации приводит к росту зерен.

После деформации в β-области на втором этапе прокатку осуществляют при нагреве до температуры на 30-70°С ниже ТПП и осуществляют прокатку с суммарной деформацией 15-40% для разрушения большеугловых границ зерен, увеличения плотности дислокаций, т.е. осуществляют деформационный наклеп. Суммарная степень деформации достаточна для обеспечения однородных свойств сплава во всем объеме. Полученный подкат имеет повышенную внутреннюю энергию и на третьем этапе продольной прокатки при температуре на 90-160°С выше ТПП с суммарной деформацией 15-25% происходит интенсивное измельчение зерен по всему объему металла. При данной суммарной деформации в металлах с кубической решеткой характерно образование многокомпонентной не острой текстуры (фиг. 1).

На четвертом этапе продольной прокатки подката в (α+β) - области в интервале температур ниже ТПП на 30-70°С с суммарной степенью деформации 40-70% после горячей прокатки подката в β-области главным механизмом деформации становится двойникование, потому что плоскости скольжения превращенной α-фазы заблокированы, поскольку не совпадают с направлением сдвиговых касательных напряжений. Кристаллиты, ориентированные в исходном состоянии направлением базиса <0001> вдоль направления прокатки (НП), уже после небольших степеней деформации поднимаются на угол, близкий к 30°, к НП. Когда в деформацию вовлекается скольжение, то в поперечном направлении (ПН) увеличивается плотность выхода базиса и усиливается призматическая плоскость (фиг. 2).

Последующая поперечная прокатка проводится в составе пакета. Пакетная прокатка уменьшает концентрацию деформирующих сил на ограниченной площади пластической деформации, что позволяет:

- производить деформацию тонкой листовой заготовки с необходимой высокой степенью суммарной деформации равной 40-70% в (α+β)-области в интервале температур ниже ТПП на 30-70°С;

- создаются более благоприятные условия для формирований требуемой кристаллографической текстуры - типа «(11.0)<0001>». В НП (бывшем ПН) в результате двойникования исчезает базис, переходя к положению вблизи 10-60° от нормального направления (НН). В ПН базис при прокатке с Е=30% в этом температурном интервале не успевает сформироваться, остается ориентировка призмы 1-го рода . То же и в направлении НП, вследствие чего формируется текстура типа «(11.0)<0001>» с наличием компоненты отклоненного базиса в НН листов, обеспечивающая изотропность механических свойств в плоскости листа. Текстурное состояние листов после поперечной пакетной прокатки показано на фиг. 3.

Термомеханические параметры пакетной прокатки в ПН аналогичны параметрам прокатки в продольном направлении на последнем этапе (4-й этап). Данные режимы являются оптимальными и подобраны опытным путем, вследствие чего формируется текстура, обеспечивающая изотропность механических свойств листа.

Ниже приведен пример реализации предлагаемой технологии при изготовлении листов сплава ОТ4 размерами 1,5×800×2000 мм и 1,8×600×2000 мм.

Для проведения работ по отработке технологии изготовления листов толщиной 1,5/1,8 мм из сплава ОТ4 с повышенными пластическими свойствами и высоким углом изгиба с применением пакетной прокатки был выплавлен промышленный слиток массой 1760 кг.

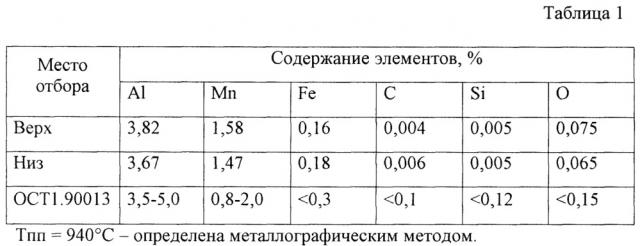

Химический состав слитков приведен в таблице 1.

Листы обработаны согласно схеме прокатки, приведенной на фиг. 4.

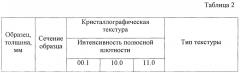

Были проведены исследования кристаллографических текстур подката толщиной 17 мм, листовой заготовки толщиной 6,35 мм и листов толщиной 1,5 и 1,8 мм. Исследование образцов проведено на дифрактометре Bruker D8 Advance, медное излучение (U=40kB, I=40 мА), детектор LynxEye. Дифрактограммы для построения обратных полюсных фигур (ОПФ) сняты в режиме: шаг 0.02°, 0,5 сек, 2θ=34-156°. Обратные полюсные фигуры построены для трех ортогональных сечений: в плоскости листа на поверхности и на половине толщины подката (относительно НН), для поперечного (относительно НП) и долевого (относительно ПН) сечений. ОПФ получены с поверхности, после ее шлифования и травления образцов. На основе ОПФ были определены интенсивность полюсных плотностей и тип текстур, которые приведены в таблице 2.

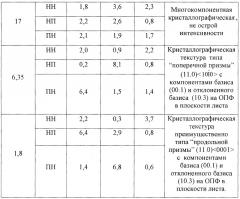

Механические свойства листов толщиной 1,8/1,5 мм после стандартного отжига приведены в таблице 3.

На фиг. 5 показаны образцы после испытаний на угол изгиба на оправке радиусом 1,5Т (Т - толщина листа).

Разработанный технологический процесс позволяет производить листы из титанового сплава ОТ4 с повышенными пластическими свойствами, с низкой анизотропией механических свойств листов и высоким углом изгиба при комнатной температуре (до 170°).

Результаты исследования кристаллографической текстуры показали, что разработанная технология сформировала в листах текстуру типа (11.0)<0001> с компонентами базиса (00.1) и отклоненного базиса (10.3) на ОПФ в плоскости листа, которая обеспечила высокие изотропные пластические свойства в листах сплава ОТ4.

Способ изготовления листов из титанового сплава ОТ4, включающий деформацию слитка в сляб, механическую обработку сляба, многоэтапную прокатку сляба на подкат, резку подката на листовые заготовки, их сборку в пакет, прокатку листовых заготовок в листы в составе пакета и адъюстажные операции листов после пакетной прокатки, отличающийся тем, что слиток деформируют в сляб в два этапа, при этом на первом этапе в β-области в интервале температур выше температуры полиморфного превращения (ТПП) на 150-250°C с суммарной степенью деформации 30-80%, а на втором этапе в (α+β)-области в интервале температур ниже ТПП на 30-50°C с суммарной степенью деформации 20-50%, многоэтапную прокатку сляба на подкат осуществляют последовательно в четыре этапа, при этом на первом этапе в β-области в интервале температур выше ТПП на 90-160°C с суммарной степенью деформации 30-90%, на втором этапе в (α+β)-области в интервале температур ниже ТПП на 30-70°C с суммарной степенью деформации 15-40%, на третьем этапе в β-области в интервале температур выше ТПП на 90-160°C с суммарной степенью деформации 15-25% и на четвертом этапе в (α+β)-области в интервале температур ниже ТПП на 30-70°C с суммарной степенью деформации 40-70%, разрезают подкат на листовые заготовки, собирают их в пакет, укладывают с обеспечением перпендикулярности предыдущей прокатки листовой заготовки к направлению последующей прокатки листовой заготовки и прокатывают пакет на готовый размер в интервале температур ниже ТПП на 30-70°C с суммарной степенью деформации 40-70%.