Усовершенствованная система измерения и управления электрическим током для цехов электролиза

Иллюстрации

Показать всеИзобретение относится к способу и системе управления электрическим током (ЕСМ) в по меньшей мере одном электролизере, имеющем по меньшей мере два электрода, находящихся в контакте с электролитической средой, множество сенсорных средств для измерения тока, проходящего через один или более электродов, при этом указанные сенсорные средства расположены внутри по меньшей мере одной панели ЕСМ, установленной в одном или более работающих электролизерах. Система также содержит поддерживающие средства для поддержания по меньшей мере одной панели ЕСМ в каждом электролизере, причем поддерживающие средства выполнены с возможностью предотвращения нарушений нормальных перемещений электродов и повреждений панели ЕСМ. Система выполнена с возможностью измерения электрического тока, проходящего через электрод или множество электродов в электролизере. Указанные усовершенствования включают в себя средства для минимизации воздействий на измерение тока переменных нескольких типов, например, электромагнитных помех, геометрии электролизера и конфигурации контакта, чтобы обеспечить достоверную аппроксимацию тока, проходящего через каждый электрод. Кроме того, вышеупомянутые усовершенствования относятся к максимальному повышению функциональности, адаптивности и управляемости устройства, обеспечивая полную модернизацию металлургических систем, при которой важно обеспечить надежное управление электрическим током, проходящим через электроды. Повышение точности контроля в реальном режиме времени величины тока, проходящего через каждый катод или анод, содержащийся в электролизере электролитического рафинирования металлов, а также оптимизация работы электролизеров, является техническим результатом изобретения. 3 н. и 28 з.п. ф-лы, 13 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к металлургическим системам, в особенности к электрометаллургическим системам, и к улучшению характеристик электролизера и/или электролизного цеха.

В частности, настоящее изобретение может быть использовано для контроля в реальном времени над каждым катодом или анодом, являющимся частью электролизера для электролитического получения или электролитического рафинирования металлов, или другого электролизера с параллельными электродами.

УРОВЕНЬ ТЕХНИКИ

Процессы извлечения металла, например, меди, часто содержат этапы электролитического получения или электролитического рафинирования. Данные этапы имеют преимущество, заключающееся в возможности контроля в реальном времени производительности каждой металлической пластины для получения оптимальной производительности цехов электролиза.

В процессе электролиза может произойти короткое замыкание, если электроды не выровнены относительно друг друга, если из-за физических дефектов наращивание металла на поверхности происходит неравномерно, что, в частности, может быть результатом рабочих проблем, например, наличия примесей, катодных токов, превышающих допустимое значение, наличия частиц в электролите, повреждений электродов или отслаивания электролитического покрытия, которое затем соприкасается со смежным электродом. Кроме того, в случае плохого электрического контакта между анодами или катодами и их источниками тока может иметь место ситуация слабого тока, приводящая к снижению эффективности системы. В обоих случаях результатом может являться низкое качество продукта, или, как в случае электролитического рафинирования меди, невозможность достичь требуемой чистоты, причем результатом в данных случаях также может быть уменьшение коэффициента использования тока и энергии, что может снизить производительность цеха и увеличить затраты. В этом контексте контроль над током, проходящим через электроды каждого электролитического модуля, важен для улучшения процессов, продуктов и производительности систем, в которых используют вышеупомянутую процедуру.

Проблема контроля каждого электролизера описана в патенте CL 44909 (J. Garcés Baron). В этом патенте описана система контроля электрического тока, проходящего через каждый катод, образующий набор электродов, причем данная система контроля содержит множество бесконтактных сенсоров электрического тока, соединенных со средствами обмена данными, при этом указанные средства обмена данными выполнены с возможностью поддержания связи с устройством управления и обработки данных, имеющим графический интерфейс пользователя. Такие бесконтактные сенсоры выполнены с возможностью измерения электрического тока, проходящего через электрод, путем измерения величины магнитной индукции, генерируемой этим проходящим током.

В патенте US7 445696 (Eugene You и другие) также описан принцип, на котором основана система сенсоров тока, применяемая в электролизерах для электролитического получения и электролитического рафинирования металлов, и теоретические способы компенсации магнитных полей, генерируемых соседними электродами. Однако, в этом патенте не описаны важные практические аспекты конструирования сенсорной панели, в том числе средства уплотнения панели, предотвращение электрических помех, практические аспекты калибровки, ограничения в отношении геометрии сенсорной панели, встраиваемой во многие системы электролизеров, и поддерживание такой панели в электролизере. В частности, наличие систем измерения тока, выполненных в соответствии с уровнем техники, может вызвать затруднения при извлечении или замене электрода в электролизере из-за того, что при опускании в электролизер электроды могут соударяться с сенсорной системой, вызывая ее повреждение и мешая эффективной загрузке электродов в электролизер. Ни в CL 44909, ни в US 7445696 не решена проблема затрудненного перемещения электродов в электролизере из-за наличия сенсорной системы или обеспечения наличия средств для защиты целостности сенсоров. Тюк для загрузки краном и мощные крюки для захвата электродов, используемые для поднятия катодов и анодов, могут сами по себе вызвать повреждение сенсорной системы. В документе US 7445969 также описаны способы ослабления помех от соседних электродов. Такая система не обеспечивает возможности надежного измерения электрического тока, проходящего через электрод, так как на практике «идеальные» теоретические сценарии происходят редко. Так, известный из уровня техники способ, основанный на теоретическом расчете, не учитывает дополнительный вклад, вносимый магнитным полем. Кроме того, известные из уровня техники решения не учитывают внешние воздействия, влияющие на измерение, например, температуру, которая влияет как на характеристики магнитных полей, так и на измеренный электрический ток.

Кроме того, в электролизерах для электролитического получения или электролитического рафинирования металлов присутствуют очень жесткие условия. Это могут быть, например, химические условия, обычно характеризующиеся высокой кислотностью электролита, наличием капель кислотных паров и, возможно, галогенов, имеющихся в воздушном пространстве над электролитом. Такие чрезвычайные условия эксплуатации с частыми процессами извлечения и замены электродов создают большую вероятность повреждения сенсоров и создания сенсорами помех для перемещения электродов. Варианты, описанные в известных из уровня техники документах, не предусматривают устойчивость в отношении указанных условий, что в результате приводит к частым поломкам.

Присутствующие над электролитом электролизера влага и условия, вызывающие химическую коррозию, требуют, чтобы сенсоры были полностью герметизированы внутри корпуса. Существует дополнительное ограничение, заключающееся в том, что во многих системах электролизеров панель, имеющая круглый профиль, не подходит для ее установки под электродными штангами из-за толщины ее профиля, препятствующей проходу электродов при опускании их в электролизер, и крюков для подъема электродов, поскольку их могут опускать под штанги, чтобы поднять электроды за их штанги. Таким образом, предпочтительно наличие некруглых профилей, поскольку их больше используют на практике и они позволяют расположить сенсоры ближе к штангам, что увеличивает точность показаний сенсоров. Решения, известные из уровня техники, эту проблему не затрагивают.

Кроме того, не существует четко определенного уровня техники в отношении способа герметизации некруглого поперечного сечения некруглых профильных труб, подходящего для такого применения. Стандартные способы, известные из уровня техники, например, использование фланцев и резьбовых заглушек, в случае некруглого профиля применить невозможно с точки зрения геометрии. Способы внутренней герметизации, например, с использованием уплотнительных колец, на практике неприменимы из-за изгибов малого радиуса, которые могут присутствовать на углу или углах некруглых профильных труб. Заявитель пытался применить склеивание, эпоксидную смолу и присоединение заглушки в торцевой части трубы, но эти попытки оказались неудачными в связи с различиями в тепловом расширении связующего материала и трубчатого корпуса.

Что касается работы в цехах электролиза, то управление циклами снятия металла (также известными как циклы удаления металла) в цехах для электролитического получения или электролитического рафинирования металлов обычно осуществляют, используя письменное расписание или расписание, управляемое ЭВМ, чтобы определить, в каких электролизерах, и в какое время необходимо выполнить снятие. Такие системы неизбежно основаны на бумажных документах или вводимых вручную компьютерных записях о том, когда необходимо осуществлять снятие в электролизерах. Чтобы точно определить коэффициент использования тока, желательно знать точный период времени осаждения в отдельных электролизерах. Для этого необходимо наличие разработанных по заказу систем программного обеспечения и точных записей операторов, что обеспечит корректность данных. Это важно также тогда, когда изменяют текущие настройки в электролизном цеху, чтобы определить и отрегулировать время осаждения в соответствии с прошедшими ампер-часами, но это требует дополнительных расчетов для каждого электролизера. Кроме того, ошибки оператора, например, при неправильной записи данных и отсутствии снятия из электролизеров в приемлемые периоды времени, приводят к возникновению несоответствующих значений веса катодов, плохой структуры, коротких замыканий, поврежденных анодов и пониженных коэффициентов использования тока.

При наличии в цехах автоматических кранов они могут быть выполнены с возможностью записи точного времени снятия из электролизеров, однако такие системы имеют большую стоимость, и большая часть электролизных цехов не оснащена такими кранами.

Таким образом, изобретение, описанное в настоящей заявке, предназначено для устранения одной или нескольких вышеупомянутых проблем уровня техники путем достоверного измерения тока, что позволяет оптимизировать соответствующие процессы посредством надежного аппаратного решения.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к усовершенствованиям металлургических систем, в частности электрометаллургических систем, относящимся к улучшению характеристик электролизера и/или электролизного цеха путем улучшения одной или большего количества следующих характеристик указанных систем: функциональности, адаптивности, управляемости или интерфейса пользователя, причем ключевым фактором является управление электрическим током, то есть его измерение и контроль.

Настоящее изобретение относится к системе управления электрическим током (ЕСМ), содержащей по меньшей мере один электролизер, имеющий по меньшей мере два электрода, находящихся в контакте с электролитической средой, множество сенсорных средств для измерения тока, проходящего через один или более электродов, причем указанные сенсорные средства расположены по меньшей мере в одной панели ЕСМ, установленной в одном или более работающих электролизерах, поддерживающие средства для поддержания по меньшей мере одной панели ЕСМ в каждом электролизере, причем поддерживающие средства предназначены для предотвращения нарушения нормальных перемещений электродов и повреждения панели ЕСМ.

Таким образом, изобретение относится к системе для усовершенствования контроля в реальном времени электрического тока, проходящего через каждый из множества отдельных катодов или анодов, образующих электролизер. В этом контексте данное изобретение также предлагает усовершенствования различных систем измерения электрического тока, измеряющих электрический ток, проходящий через электрод или множество электродов внутри электролизера. Указанные усовершенствования содержат средства минимизации воздействий на измерение тока переменных нескольких типов, например, электромагнитных помех, геометрии электролизера и конфигурации контакта, чтобы обеспечить достоверную аппроксимацию тока, проходящего через каждый электрод. Кроме того, вышеупомянутые усовершенствования относятся к повышению функциональности, адаптивности и управляемости устройства, обеспечивая полную модернизацию металлургических систем, при которой важно обеспечить надежную аппроксимацию электрического тока, проходящего через электроды. Следовательно, данное изобретение может быть использовано в частности для контроля в реальном времени над каждым катодом или анодом, содержащемся в электролизере для электролитического получения или электролитического рафинирования металлов, или другого электролизера с параллельными электродами.

Как указано выше, настоящее изобретение в частности относится к усовершенствованию систем, ключевым фактором в которых является управление электрическим током (ЕСМ). В этом контексте изобретение наличие надежной оптимизированной системы измерения в реальном времени электрического тока и/или обеспечивает модернизацию существующих измерительных устройств. Это объясняет адаптивность изобретения, согласно которому предложены решения, широко адаптируемые для различных используемых, разрабатываемых, изготавливаемых и/или еще не сконструированных систем и устройств.

С учетом вышеизложенного система согласно изобретению содержит множество сенсорных средств для измерения тока, предпочтительно соответствующих сенсорам на эффекте Холла. Эти сенсоры расположены на сенсорной панели, или панели управления током электрода, которая может содержать средства для обработки и улучшения измеренных значений тока, в частности средства для минимизации влияний фоновых магнитных полей на измерение тока. Кроме того, в одном из вариантов осуществления изобретения такие сенсоры выполнены с возможностью обмена данными с центральными модулями, предпочтительно соответствующими по меньшей мере одному модулю предварительной обработки, причем указанные модули предварительной обработки выполнены с возможностью обмена данными с главным модулем контроллера, который в свою очередь выполнен с возможностью обмена данными с центральным серверным модулем, содержащим интерфейс пользователя. Указанные ниже модули и любые другие типы устройств, используемые для обработки, контроля и визуализации данных, именуются соответственно центральными модулями и устройствами отображения.

Настоящее изобретение также относится к способу, обеспечивающему возможность более точного измерения тока и управления током каждого электрода (катода или анода) в электролизере путем использования ферромагнитного устройства с двух сторон сенсоров для канализации магнитного потока, чтобы обеспечить направление и концентрацию влияния магнитных полей на сенсорные средства.

Изобретение также относится к способу герметизации полой панели с использованием узла торцевого уплотнения, содержащего опорную пластину, прокладку, торцевую заглушку и крепежные средства. После сборки узел обеспечивает сжатие гибкого уплотнения (прокладки) между торцевой заглушкой и опорной пластиной в результате затяжки креплений, проходящих от торцевой заглушки через прокладку и торцевую заглушку.

Предпочтительно, торцевая заглушка может иметь резьбовые отверстия под указанные крепления, гайки или другие крепежные средства.

Изобретение также относится к системе ЕСМ, имеющей средства для детектирования циклов снятия металла, чтобы усовершенствовать управление электролизным цехом. Циклы снятия могут быть определены путем распознавания шаблонов, поскольку снятие в каждом электролизном цеху соответствует некоторому определенному шаблону подъема электродов. Поскольку система измеряет ток в каждом электроде, она может детектировать положение одновременно поднимаемых электродов и сравнивать их с шаблоном, заранее запрограммированным для электролизного цеха.

Предпочтительно, в системе ЕСМ предусмотрено специфическое расположение одного или более сенсоров для автоматического детектирования смещения электродов и соответствующая корректировка расчетов электрического тока.

Предпочтительно, система ЕСМ предназначена для работы с двухконтактной системой, содержащей по меньшей мере одну шину для выравнивания потенциалов, предназначенную для улучшения распределения тока по длине электролизера.

Предпочтительно, система ЕСМ выполнена с возможностью контроля напряжения каждого отдельного электролизера.

Предпочтительно, система ЕСМ содержит систему контроля для прогнозирования условий плохого контакта и/или короткого замыкания.

Предпочтительно, система ЕСМ выполнена с возможностью автоматической корректировки текущих пороговых величин в соответствии с реальными условиями в электролизере для предотвращения ложной индикации короткого замыкания и плохих контактов.

Также, система ЕСМ предпочтительно содержит средства установления приоритета технического обслуживания и ремонта коротких замыканий и плохих контактов, например, в соответствии с возрастом и серьезностью коротких замыканий.

Предпочтительно, поддерживающие средства для панели ЕСМ содержат защитные средства, которые могут представлять собой дефлектор.

Дефлектор выполняет две задачи: предотвращение повреждения панели ЕСМ в результате извлечения/замены электрода и направление электродов в правильное положение.

В альтернативном варианте осуществления изобретения поддерживающие средства для панели ЕСМ представляют собой шарнирные поддерживающие средства, расположенные на верхней части электролизера.

Шарнирные поддерживающие средства обеспечивают возможность поворота панели ЕСМ за пределы траектории электродов при выполнении снятия или при замене электродов в электролизере. В одном варианте осуществления изобретения шарнирная система выполнена с возможностью обеспечения поворота панели над контактной шиной электролизера и ее позиционирования возле штанг в смежном электролизере для выполнения измерений в смежном электролизере.

Также, шарнирные поддерживающие средства предпочтительно могут быть выполнены с возможностью крепления к любым имеющимся элементам электролизера, в том числе к фурнитуре электролизера, стенкам электролизера или контактной шине (1ССВ) между электролизерами.

Поддерживающие средства для панели ЕСМ предпочтительно предназначены для установки в ходе модернизации на существующих электролизерах. В альтернативном варианте поддерживающие средства представляют собой жесткое крепление фурнитуры электролизера.

В альтернативном варианте осуществления изобретения поддерживающие средства для панели ЕСМ могут быть прикреплены к вентиляционным колпакам катода, расположенным с упором на верхнюю часть электролизеров, или к щиткам, которые могут быть прикреплены к боковой части указанных колпаков. В данном варианте осуществления изобретения панель или панели ЕСМ выполнены с возможностью подъема из электролизера вместе с вентиляционными колпаками при выполнении операции снятия в электролизере.

Предпочтительно, система ЕСМ содержит контроллеры для перенаправления информации из панелей ЕСМ на центральный сервер.

Также, каждый контроллер предпочтительно выполнен с возможностью поддержания связи с одной или более панелей ЕСМ.

Система ЕСМ предпочтительно содержит дополнительные сенсоры для контроля других параметров, включая, но не ограничиваясь этим, pH, концентрацию электролитической среды и температуру.

Предпочтительно, система ЕСМ выполнена с возможностью расчета общей производительности электролизера в относительно различных контролируемых параметров.

Предпочтительно, панель ЕСМ выполнена из одного или более металлических или неметаллических материалов. Если панель ЕСМ выполнена из металлического материала, то предпочтительно панель ЕСМ также содержит покрытие из изоляционного материала. Изоляционный материал предназначен для безопасного перемещения панели в цеху электролиза, а также для предотвращения нежелательных коротких замыканий при установке панели.

Предпочтительно, система ЕСМ содержит систему слежения за электродом.

Система слежения помогает оператору отслеживать эффективность наращивания металла на определенном электроде электролизера в процессе снятия, оценки качества, взвешивания и определения коэффициента использования тока, что позволяет выявить соответствующие проблемы с конкретными катодными основами, электролизерами и положениями катодов в электролизере. Также, система слежения за электродом предпочтительно содержит, без ограничения этим, метки радиочастотной идентификации (RFID-метки).

Кроме того, система слежения предпочтительно обеспечивает возможность визуального определения состояния. Визуальное определение состояния может быть использовано в дополнение к электронному состоянию, чтобы обеспечить возможность для оператора в цеху немедленно определить состояние электрода, например, по цвету светодиода (норма, сильный ток, слабый ток).

Предпочтительно, система ЕСМ содержит энергосберегающие элементы, причем в течение временных интервалов между последовательными показаниями сенсоров часть электронной схемы может быть отключена или переключена в режим малого энергопотребления, благодаря чему в любое время во всей панели в режиме полной нагрузки работает только один сенсор, что обеспечивает снижение требований как к пиковой, так и к средней мощности.

Предпочтительно, система ЕСМ содержит систему аварийной сигнализации. Предпочтительно, система аварийной сигнализации выполнена с возможностью автоматического срабатывания при детектировании неисправности в работе.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Другие аспекты изобретения будут лучше поняты из нижеследующего подробного описания предпочтительных вариантов его осуществления, которые приведены только в качестве примера и со ссылками на прилагаемые чертежи, на которых:

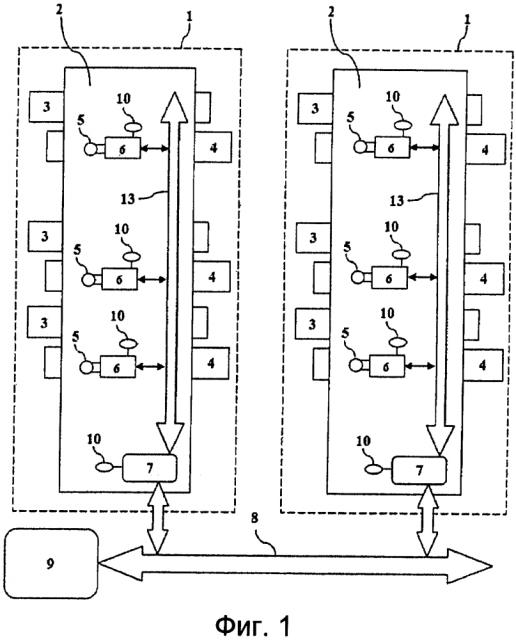

на фиг. 1 показана схема электролизера, содержащего основные устройства, согласно одному из вариантов осуществления изобретения;

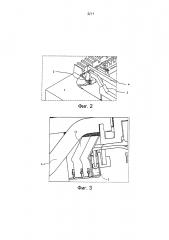

на фиг. 2 схематически показан вид электролизера, на котором показана панель ЕСМ согласно одному из вариантов осуществления изобретения;

на фиг. 3 схематически показан вид в перспективе панели ЕСМ, защищенной посредством дефлектора, согласно одному из вариантов осуществления изобретения;

на фиг. 4 схематически показан вид в поперечном разрезе дефлектора, показанного на фиг. 3;

на фиг. 5 в разобранном виде показан узел торцевого уплотнения на одном конце панели ЕСМ согласно одному из вариантов осуществления изобретения;

на фиг. 6 схематически показан вид в перспективе выполненной с возможностью поворота панели ЕСМ, установленной на верхнюю часть двух смежных электролизеров, согласно одному из вариантов осуществления изобретения;

на фиг. 7 схематически показан вид первого варианта осуществления поддерживающих средств панели ЕСМ;

на фиг. 8 схематически показан детальный вид в поперечном разрезе поддерживающих средств, показанных на фиг. 7;

на фиг. 9 схематически показан детальный вид в поперечном разрезе второго варианта осуществления поддерживающих средств панели ЕСМ;

на фиг. 10 схематически показан детальный вид третьего варианта осуществления поддерживающих средств панели ЕСМ;

на фиг 11 схематически показан вид варианта осуществления изобретения, на котором показано канализирующее устройство или система измерения тока электрода, установленная над катодной или анодной штангой;

на фиг. 12 схематически показан вид варианта осуществления изобретения, на котором показано канализирующее устройство или устройство измерения тока электрода, установленное над катодной или анодной штангой и над анодной или катодной пластиной, причем сеть представляет собой контур, используемый для компьютерного моделирования;

на фиг. 13 схематически показан вид группы катодов или анодов с канализирующим устройством или устройством для измерения тока электрода согласно варианту осуществления изобретения, причем сеть представляет собой контур, используемый для компьютерного моделирования.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

Как показано на фиг. 1, в одном варианте осуществления изобретение содержит электролизер (1), содержащий множество катодов (4) и анодов (3) в электролитической среде, расположенных поочередно относительно друг друга. В данном изобретении катоды (4) и аноды (3) представляют собой расположенные параллельно друг другу пластины. Вблизи каждой пластины, предпочтительно вблизи каждой катодной пластины, на сенсорной панели (2) или панели ЕСМ установлены сенсорные средства (5). Такая сенсорная панель, представляющая собой часть системы ЕСМ согласно изобретению, расположена вблизи выходной (или входной) токоведущей шины из катодной пластины (или в анодную пластину). Такая сенсорная панель и такие сенсорные средства не должны находиться в непосредственном контакте с электродами. Кроме того, панель (2) ЕСМ может быть расположена в одном из многих других мест электролизера (1), например, в стенке электролизера, в электролизере (как показано на фиг. 2-10), в верхней фурнитуре электролизера или изоляторах, или может быть прикреплена к электродам или другим элементам. Геометрия сенсорной панели, в особенности ее корпуса, может иметь различную форму, например, полый профиль прямоугольного сечения (RHS), длина которого приблизительно равна длине электролизера, форму трубы или другую форму. В одном варианте осуществления изобретения сенсорная панель может быть расположена в электролизере с использованием одного из следующих возможных поддерживающих средств, как показано на фиг. 6-10.

- С использованием крюков, прикрепленных к панели посредством кабельных хомутов из нержавеющей стали или пластика, прикрепленных над стенкой электролизера под контактной шиной между электролизерами, крышкой между электролизерами или фурнитурой между электролизерами. Чтобы предотвратить перемещение крюков, они могут быть приклеены. Для этого может быть выполнено снятие крышки или фурнитуры электролизера для обеспечения возможности прохода крюков под ними.

- С использованием кронштейнов специальной формы, приклеенных к внутренней поверхности электролизера, что обеспечивает возможность снятия или замены корпуса сенсора без необходимости замены опорных кронштейнов. Кроме того, кронштейны могут быть привинчены к стенке, крышке или верхнему изоляционному модулю электролизера или к другим компонентам оборудования верхней части электролизера.

- Крюки или кронштейны могут быть изготовлены из нержавеющей стали, пластика, алюминия или другого подходящего материала.

- Электролизеры могут быть заменены или изготовлены новые электролизеры с поддерживающими средствами, например, с особым выступом, шпоночной канавкой или держателем, обеспечивающими встроенные поддержку и возможность позиционирования. Данная конструкция решает проблемы, существующие в уровне техники, так как она исключает вероятность прямого соударения панели ЕСМ с электродами, тюком крана или другими механическими предметами при их установке в электролизер или удалении из него.

- Наличие данных узлов обеспечивает преимущества в сравнении с уровнем техники, так как такая конструкция:

- позволяет уменьшить ударную нагрузку, которую необходимо выдерживать вспомогательным деталям электролизера;

- облегчает работу оператора при установке электродов в электролизер;

- позволяет устанавливать панель ближе к электродным штангам, повышая точность системы;

- может быть установлена с минимальным временем простоя электролизера.

Все варианты осуществления вышеуказанных технологий крепления были разработаны для предотвращения повреждения сенсорных устройств, установленных в панели ЕСМ.

Поддерживающие кронштейны были разработаны для обеспечения возможности жесткого крепления панели ЕСМ к электролизеру. Такая конструкция обеспечивает физическую прочность, достаточную для защиты от механических воздействий, связанных с перемещением электродов в электролизер и из электролизера, в то же время обеспечивает сохранение узкого профиля, чтобы избежать ограничений в отношении установки и извлечения электродов. Ключевыми элементами конструкции поддерживающих кронштейнов являются средства поддержания расположения сенсоров на одной линии относительно друг друга в панели и поддержания заданных положений электродов. Этого достигают посредством фрикционного соединения между поддерживающими кронштейнами и панели ЕСМ. Некоторые варианты осуществления изобретения также содержат установку дефлекторов, используемых для защиты панели от физического повреждения и для помощи операторам при позиционировании электродов.

Как показано на фиг. 1, в предпочтительном варианте осуществления изобретения сенсоры (5) соединены с модулями (6) предварительной обработки данных, чтобы улучшить качество сигнала и облегчить его считывание и интерпретацию в последующих модулях системы, причем модуль (6) предварительной обработки предпочтительно представляет собой микропроцессорный модуль. В этом случае каждый отдельный сенсорный модуль (содержащий один или несколько сенсорных устройств (5) и модуль (6) предварительной обработки) может поддерживать связь непосредственно с центральным серверным модулем. Однако предпочтительным является наличие на одной сенсорной панели отдельных сенсоров, передающих данные в имеющийся на этой панели единственный главный контроллер. В этом случае главный контроллер (7) может передавать все данные от панели в центральный серверный модуль (9). Если для связи с центральным серверным модулем (9) используют беспроводную связь (например, Wi-Fi), то это уменьшает число довольно дорогих беспроводных интерфейсов приблизительно в 60 раз. Для получения преимуществ относительно затрат в главном контроллере (7) также могут быть расположены другие детали совместно используемых схем сенсоров, например, регуляторы напряжения. Наконец, в предпочтительном варианте осуществления изобретения в цеху электролиза целесообразно иметь одно или более мест, в которых может быть обеспечена возможность контроля токов электродов. Это помогает оператору немедленно увидеть, какой электрод и в каком электролизере имеет либо слабый, либо сильный ток, и, следовательно, быстро исправить это состояние. Информация от каждого электролизера (обычно, но не обязательно, от главного контроллера, или от каждого сенсора) может быть передана в центральное вычислительное устройство, где эта информация отображается.

Если информацию для отображения принимает центральное вычислительное устройство, то она также может быть сохранена для последующего дополнительного анализа. Этот анализ может дать информацию о тренде за прошедший период, которая может помочь оператору идентифицировать источники отклонений, снижающих общее качество производства. Путем детектирования того, когда начинаются циклы осаждения (в результате детектирования извлечения одной трети электродов во время снятия) возможно помочь оператору определить, когда данный электрод (и, следовательно, электролизер) получил достаточный заряд (в ампер-часах) для того, чтобы с него можно было снимать металл. Система может содержать таблицу, показывающую предпочтительный порядок, в котором должны осуществлять снятие. Кроме того, система может сообщить время, истекшее с момента очистки электролизера, и, таким образом, дать рекомендации в отношении времени и порядка очистки электролизеров. Следовательно, система согласно изобретению не только осуществляет управление электрическим током, но и обеспечивает усовершенствования в различных сферах эксплуатации систем электролиза.

Что касается основных частей системы, то каждое из сенсорных средств (5) выполнено с возможностью передачи данных в соответствующий модуль (6) предварительной обработки, который в свою очередь выполнен с возможностью передачи данных в канал обмена данными, например, в шину (13) данных сенсоров, чьи сигналы принимает главный контроллер (7), расположенный на каждой из сенсорных панелей (2). Вышеупомянутая передача данных может быть осуществлена при помощи различных средств, в том числе оптического кабеля или шины. Кроме того, сигналы от каждого главного контроллера (7) поступают в канал обмена данными, который может представлять собой главную шину (8) данных, выполненную с возможностью передачи данных в центральный серверный модуль (9). Основная функция главного контроллера (7) заключается в контроле обмена данными между центральным серверным модулем (9) и каждым из модулей (6) предварительной обработки. В этом отношении передача данных от устройства, например, данных, передаваемых между сенсорами (5) и главным контроллером (7), в центральный серверный модуль (9), может быть осуществлена при помощи различных средств, либо беспроводных средств, в том числе Wi-Fi или Bluetooth, либо при помощи лицензированной широкополосной проводной связи в случае использования локальной вычислительной сети (LAN). Вышеупомянутая схема передачи данных является предпочтительной, так как при этом обеспечена возможность использования любых комбинаций компонентов, предназначенных для других вариантов осуществления изобретения. В этом смысле могут быть использованы различные топологии средств передачи данных: шина, звезда, кольцо, ячеистая сеть или другие топологии обмена данными, а также различные способы обработки и различное оборудование. В этом случае специалисту в области техники очевидно, что существует множество вариантов централизации или распределения элементов вычислительных устройств, и что данные могут быть переданы в аналоговой или цифровой форме, в необработанном или закодированном виде. В частности, в настоящем изобретении могут быть использованы любые известные или неизвестные средства обработки и передачи данных. По этой причине модуль (6) предварительной обработки, главный контроллер (7) и центральный серверный модуль (9) упоминаются в общем как центральные модули, взаимодействующие друг с другом с использованием имеющихся средств обмена данными.

Сенсорные средства (5) содержат сенсоры электрического тока и сенсоры любого другого типа, используемые для измерения характеристик процесса и электродов в электролизере. Предпочтительно, сенсоры электрического тока представляют собой магнитные сенсоры, известные как сенсоры на эффекте Холла, или любые другие сенсоры, имеющие калибруемую реакцию сенсора в пределах рабочего диапазона электролизеров (1). В одном варианте осуществления изобретения обеспечено наличие сенсорных средств других типов для контроля состояния каждого отдельного электролизера, в том числе в отношении температуры электролита, концентрации кислоты, pH, концентрации ионов и проводимости. Хотя панель (2) ЕСМ может не находиться в контакте с электролитом, для выполнения таких измерений она может иметь проходящие в электролит зонды. Эти зонды могут иметь соответствующую механическую поддержку и защитные механизмы для улучшения реакции сенсора. В другом варианте осуществления изобретения сенсорная панель может быть выполнена с возможностью измерения и сообщения величины напряжения электролизера, как вариант, с использованием проводов, подключенных между смежными шинами.

Кроме того, в целях защиты сенсорные средства (5) и предпочтительно модули (6) предварительной обработки, а также любое другое необходимое электронное оборудование, используемое в изобретении, может быть выполнено заключенным в корпус из коррозионно-стойкого материала. Указанное заключение в корпус является частью вышеупомянутой сенсорной панели или панели (2) ЕСМ. В этом контексте отличительная особенность изобретения заключается в его стойкости к повреждениям, связанным с кислотным электролитом и кислотным туманом. Для реализации данного признака электронные схемы заключают в корпус из нержавеющей стали, алюминия, стеклопластика или другого герметичного коррозионно-стойкого материала. В предпочтительном варианте осуществления изобретения один край корпуса заварен, а с другого края к корпусу приклеен отформованный поливинилхлоридный компонент. Поливинилхлоридный компонент установлен там, где расположена беспроводная связь (поскольку беспроводная связь через металлический корпус невозможна). При использовании металлического корпуса он может быть защищен непроводящей защитной оболочкой, которая может быть выполнена (например, с использованием термоусадочного изоляционного материала) по всей длине панели. Это обеспечивает некоторую антикоррозионную защиту средств измерения тока электрода, а также электрическую изоляцию для предотвращения случайного возникновения короткого замыкания в электролизере или во время установки (безопасность). В альтернативном варианте осуществления изобретения оборудование беспроводной связи может быть установлено вне корпуса.

В эт