Способ изготовления изделий под давлением из высокопрочного фибробетона

Иллюстрации

Показать всеИзобретение относится к области строительства, а именно к производству железобетонных изделий методом твердения бетона под давлением, и может быть использовано для дорожного, мостового и аэродромного строительства, при изготовлении железобетонных изделий и конструкций из фибробетона. Способ изготовления изделий под давлением из высокопрочного фибробетона, по которому в полость пресс-формы устанавливают (при необходимости) арматуру и укладывают бетонную смесь. Затем закрывают пресс-форму и с помощью пресса создают давление внутри пресс-формы, посредством чего обжимают бетонную смесь. После набора бетоном прочности изделие освобождают от избыточного давления и вынимают его из пресс-формы. При этом бетонную смесь перед укладкой ее в пресс-форму наполняют волокнами фибры металлическими или неметаллическими, посредством чего получают фибробетон. Уложенную в пресс-форму бетонную смесь выдерживают в ней под давлением не менее 2,5 МПа до набора распалубочной прочности, но не менее 240 минут. Твердеющую бетонную смесь прогревают до температуры не более 80°C за счет подачи теплоносителя вовнутрь полости пресс-формы. Причем температура теплоносителя для прогрева формуемых изделий не должна превышать 95°C, а скорость повышения температуры не должна превышать 35°C в час. Техническим результатом является улучшение технических характеристик изделий, снижение расхода арматуры, снижение трудоемкости и сроков выполнения работ. 4 ил.

Реферат

Изобретение относится к области строительства, а именно к производству железобетонных изделий методом твердения бетона под давлением, и может быть использовано для дорожного, мостового и аэродромного строительства, при изготовлении железобетонных изделий и конструкций из фибробетона. В частности, изобретение относится к способу изготовления изделий под давлением из высокопрочного фибробетона, таких, например, как:

- шпалы, фундаменты, мостовые покрытия, берегозащитные полосы;

- полы промышленные и производственные, тоннели;

- дороги, полосы для взлета и посадки на аэродромах, тротуары;

- тротуарная и дорожная плитка, бордюрный материал;

- каркас конструкции, монолитные сооружения;

- каналы для водоотвода, шахты колодцев под канализацию, плотины, водоочистные системы и сооружения, подвергающиеся большим нагрузкам;

- и другое.

Известна пресс-форма для изготовления бетонных и железобетонных изделий по авторскому свидетельству Российской Федерации №1821372, кл. В28В 3/04, 1993 г., в которой использован способ вибрационного прессования изделий.

Изготовление изделий в данной пресс-форме производится следующим образом.

В подготовленную внутри опалубочную полость устанавливается арматурный каркас изделия, затем внутри опалубочную полость замыкают формообразующей поверхностью пуансона, затем вовнутрь опалубочной полости через загрузочное отверстие подают бетонную смесь и на первом этапе уплотняют ее навесным вибратором, далее загрузочное отверстие герметизируют заглушкой, затем бетонную смесь подвергают давлению, уплотняя ее и отжимая излишнюю влагу, выдерживают под давлением в течение 10-15 минут, после этого прессующий орган отключают, бетонная смесь остается под избыточным давлением и твердеет до набора ею распалубочной прочности, при этом она прогревается за счет подачи теплоносителя, разъединяют прессующую поверхность от верхней поверхности изделия, приподнимают готовое изделие из пресс-формы и вынимают его.

Однако полученные описанным способом изделия обладают достаточной прочностью для изготовления сооружений, не требующих повышенной прочности, но требуют значительного расхода арматуры, имеют высокую трудоемкость и сроки выполнения работ.

Известна пресс-форма для изготовления бетонных и железобетонных изделий и механизм бокового обжатия по патенту Российской Федерации №2274547, кл. В28В 7/06, 2006 г., с помощью которой осуществляют способ изготовления изделий под давлением, принятый заявителем за прототип.

Изготовление изделия производят следующим образом.

В полость опалубки подготовленной пресс-формы устанавливают (при необходимости) арматуру и укладывают бетонную смесь. Затем устанавливают крышку с монтажными элементами и с помощью пресса создают усилие на крышку. При этом элементы подвижной опалубки перемещаются относительно силовой рамы, распорки поворачиваются, и происходит смятие эластичных вкладышей и обжатие бетонной смеси. При достижении необходимого уплотнения бетона крышка фиксируется на силовой раме с помощью откидных болтов.

При наборе бетоном соответствующей прочности откидные болты раскручиваются, изделие освобождается от избыточного давления и крышка снимается с силовой рамы. При этом эластичные вкладыши разжимают элементы подвижной опалубки, в результате чего образуется распалубочный зазор и изделие вынимается из опалубки и пресс-формы.

Однако прочностные характеристики, которыми обладают изделия, не позволяют использовать их в дорожных покрытиях, полах, т.е. там, где требуется высокая прочность, например в мостовых покрытиях, полосах для взлета и посадки на аэродромах и т.д.

Технической задачей заявленного изобретения является создание технологического процесса, позволяющего улучшить технические характеристики изделий, снизить расход арматуры, уменьшить не только стоимость, но и сократить трудоемкость и сроки выполнения работ.

Поставленная задача решается тем, что в предлагаемом решении бетонную смесь для изготовления изделий перед укладкой ее в пресс-форму наполняют волокнами фибры металлическими или неметаллическими, посредством чего получают фибробетон, уложенную в пресс-форму бетонную смесь выдерживают в ней под давлением не менее 2,5 МПа до набора распалубочной прочности, но не менее 240 мин, а твердеющую бетонную смесь прогревают до температуры не более 80°C за счет подачи теплоносителя вовнутрь полости пресс-формы, причем температура теплоносителя для прогрева формуемых изделий не должна превышать 95°C, а скорость повышения температуры не должна превышать 35°C в час.

Технический результат от использования предлагаемого изобретения заключается в улучшении эксплуатационных характеристик изделий, а именно: благодаря применению в бетонной смеси волокон фибры и соблюдению технологического процесса твердения фибробетона под давлением и температурного режима до 30% повысилась прочность, возросла стойкость к физическим нагрузкам, минимизировалось образование усадочных трещин.

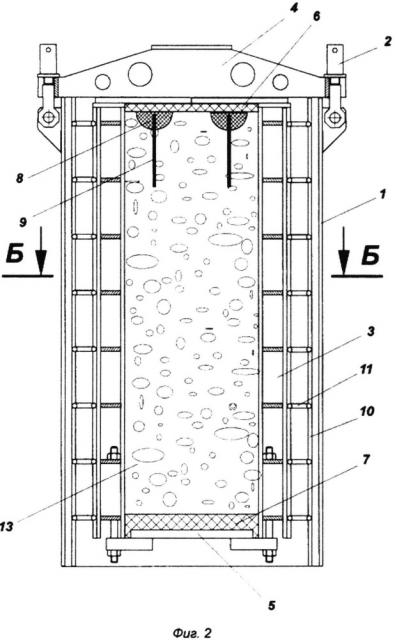

На фиг. 1 изображена пресс-форма для изготовления изделий под давлением из высокопрочного фибробетона, общий вид, вертикальный разрез;

на фиг. 2 - общий вид, вертикальный разрез, пресс-форма после ее заполнения и приложения давления;

на фиг. 3 - горизонтальный разрез А-А на фиг. 1, пресс-форма до ее заполнения и приложения давления;

на фиг. 4 - горизонтальный разрез Б-Б на фиг. 2, пресс-форма после ее заполнения и приложения давления.

Для осуществления способа изготовления изделий под давлением из высокопрочного фибробетона используют пресс-форму, которая содержит неподвижную силовую раму 1 с откидными болтами 2, подвижную опалубку 3, крышку 4 и днище 5. Крышка 4, выполненная в виде траверсы, и днище 5 снабжены упругими элементами, выполненными в виде верхнего резинового уплотнения 6 и нижнего резинового уплотнения 7. К верхнему резиновому уплотнению 6 закреплены упругие полусферы 8, имеющие вырез для установки монтажных элементов 9. Пресс-форма снабжена механизмом бокового обжатия, который установлен внутри силовой рамы 1 и выполнен в виде парных реек 10, имеющих овальные пазы, в которые входят распорки 11, образовав шарнирное соединение силовой рамы 1 с опалубкой 3, которая, в свою очередь, снабжена рейками 12, имеющими овальные пустоты для установки распорок 11.

Внутреннее пространство опалубки 3 образует полость 13 для размещения в ней бетонной смеси и формования изделий. Причем на боковой поверхности опалубки 3 установлены эластичные вкладыши 14.

Способ изготовления изделий под давлением из высокопрочного фибробетона осуществляют следующим образом.

Перед укладкой в пресс-форму бетонную смесь для изготовления изделий наполняют волокнами фибры металлическими или неметаллическими, посредством чего получают фибробетон. Эти волокна исполняют роль арматуры, которая применяется с целью повышения прочности бетонного раствора. Структура полученной бетонной смеси - фибробетона являет собой однородную конструкцию, которая со всех сторон пронизана волокнами из различных материалов. Именно они (волокна) определяют технические характеристики бетона, создают эффект армирования.

Различают две группы фибры:

- металлическая - исходным веществом является сталь, которая имеет различную форму и размеры;

- неметаллическая - производится из таких материалов, как стекло, акрил, хлопок, базальт, полиэтилен, карбон, углевод и другие.

Стальная фибра - самый распространенный наполнитель. Она обладает повышенной прочностью к нагрузкам, не усаживается и не образует трещин во время службы. Наиболее примечательные ее качества - длительный срок эксплуатации, плотность и стойкость к износу. Кроме того, фибробетон со стальным наполнителем не теряет свойства под действием низких температур, влаги и огня.

Выделяют некоторые достоинства полученного фибробетона:

- снижение затрат на строительство при использовании волокон фибры для армирования вместо армирующей сетки или каркаса;

- расход бетона с применением волокон фибры значительно меньше;

- в отличие от остальных видов бетона фибробетон не теряет своих технических характеристик даже после окончания срока службы, поскольку благодаря волокнам фибры материал становится вязким;

- и т.п.

Недостаток у такого бетона один, а именно высокая стоимость, если сравнивать с обычным бетонным раствором. Однако этот недостаток легко компенсируется долговечностью стройматериала и его стойкостью к износу.

Благодаря вышеперечисленным характеристикам фибробетона он применяется в конструкциях, на которые оказывается сильное давление со стороны окружающей среды. Эти конструкции могут быть как промышленного, так и бытового характера.

После приготовления, таким образом, бетонной смеси - фибробетона для изготовления изделий в полость 13 опалубки 3 подготовленной пресс-формы устанавливают (при необходимости) арматуру и укладывают бетонную смесь - фибробетон. Затем устанавливают крышку 4 с монтажными элементами 9 и с помощью пресса создают усилие на крышку 4. При этом элементы подвижной опалубки 3 перемещаются относительно силовой рамы 1, распорки 11 поворачиваются и происходит смятие эластичных вкладышей 14 и обжатие бетонной смеси. Уложенную в пресс-форму бетонную смесь выдерживают в ней под давлением не менее 2,5 МПа до набора распалубочной прочности, но не менее 240 мин, тем самым уплотняя ее и отжимая излишнюю влагу из бетона за пределы пресс-формы. При достижении необходимого уплотнения бетона крышка 4 фиксируется на силовой раме с помощью откидных болтов 2.

Твердеющую фибробетонную смесь под давлением прогревают до температуры не более 80°C за счет подачи теплоносителя вовнутрь полости пресс-формы, причем температура теплоносителя для прогрева формуемых изделий не должна превышать 95°C, а скорость повышения температуры не должна превышать 35°C в час. Оптимальным режимом, удовлетворяющим необходимым темпам изготовления изделий, является прогрев бетона до 80°C с временем подъема 240 минут. При большей температуре влага интенсивно испаряется, что вредно сказывается на качестве изготавливаемых изделий.

После набора бетоном соответствующей прочности откидные болты 2 раскручиваются, изделие освобождается от избыточного давления и крышка 4 снимается с силовой рамы 1. При этом эластичные вкладыши 14 разжимают элементы подвижной опалубки 3, в результате чего образуется распалубочный зазор и изделие вынимается из опалубки 3 и пресс-формы.

Конструктивное решение предлагаемой пресс-формы позволяет создавать объемное обжатие бетонной смеси в результате поступательного движения подвижной опалубки 3 относительно силовой рамы 1 с увеличением доли бокового обжатия в конце прессования при применении поворачивающихся распорок 11. Соотношение бокового обжатия и продольного усилия регламентируется заранее путем установки определенного наклона распорок 11. В отличие от известных решений, где создание бокового усилия на смесь обеспечивается или с помощью гидравлической камеры, или с помощью клинового эффекта, конструктивное решение предлагаемой оснастки более экономично, технологично и улучшает качество изделия.

Подобный способ изготовления изделий из фибробетона под давлением менее энергозатратен, позволяет повысить оборачиваемость комплекта оснастки, повышает производительность по изготовлению изделий, их качество и прочностные характеристики. Изделия, изготовленные из высокопрочных бетонов (в нашем случае из фибробетона), позволяют существенно снизить размеры поперечных сечений конструкций. Они сравнительно легки, транспортабельны и, следовательно, снижают общие затраты на строительство.

Использование предлагаемого технического решения позволило улучшить эксплуатационные характеристики изделий, создать технологический процесс, позволяющий снизить расход арматуры, уменьшить не только стоимость, но и сократить трудоемкость и сроки выполнения работ за счет выполнения техпроцесса под давлением и добавления в бетонную смесь волокон фибры. Одними из наиболее распространенных добавок для производства изделий из фибробетона являются базальтовое и стекловолокно, мелкие фракции металла, синтетические волокна. Поэтому фибробетон является предварительно армированным, что повышает прочность изготовленных с его применением изделий и конструкций, а также позволяет снизить расход арматуры до 20%, что не только уменьшает стоимость, но и сокращает трудоемкость и сроки выполнения работ. Волокна фибры, применяемые в приготавливаемой бетонной смеси, исполняют роль арматуры, которая применяется с целью повышения прочности и снижения усадочных деформаций бетонной смеси. Именно они определяют технические характеристики бетона, создают эффект армирования. Использование армирования бетона волокнами является экономичным подходом, минимизирующим пластическое образование усадочных трещин, уменьшающим термическое растрескивание и увеличивающим износоустойчивость бетона, а проведение технологического процесса изготовления изделий под давлением, создаваемым в закрытом объеме пресс-формы с соблюдением температурного режима, значительно повышает прочностные характеристики изделия.

Способ изготовления изделий под давлением из высокопрочного фибробетона, по которому в полость пресс-формы устанавливают (при необходимости) арматуру и укладывают бетонную смесь, затем закрывают пресс-форму и с помощью пресса создают давление внутри пресс-формы, посредством чего обжимают бетонную смесь, после набора бетоном прочности изделие освобождают от избыточного давления и вынимают его из пресс-формы, отличающийся тем, что бетонную смесь для изготовления изделий перед укладкой ее в пресс-форму наполняют волокнами фибры металлическими или неметаллическими, посредством чего получают фибробетон, уложенную в пресс-форму бетонную смесь выдерживают в ней под давлением не менее 2,5 МПа до набора распалубочной прочности, но не менее 240 мин, а твердеющую бетонную смесь прогревают до температуры не более 80°C за счет подачи теплоносителя вовнутрь полости пресс-формы, причем температура теплоносителя для прогрева формуемых изделий не должна превышать 95°C, а скорость повышения температуры не должна превышать 35°C в час.