Устройство для пневматического разделения и очистки зерновых материалов

Иллюстрации

Показать всеИзобретение относится к устройствам для двухступенчатого разделения зерновых материалов в системах пневмотранспорта, совмещенных с зерноочистительным оборудованием. Устройство для пневматического разделения и очистки зерновых материалов включает вентилятор, шлюзовый затвор, в корпусе которого расположены, соединенные друг с другом радиусными стенками входное и выходное окна и вращающийся лопастной барабан, по крайней мере один регулировочный клапан, отделитель, снабженный в верхней части патрубком ввода аэросмеси и выхлопным патрубком, подсоединенным к всасывающему патрубку вентилятора, и в нижней части - выгрузным окном, подсоединенным к входному окну шлюзового затвора, и соединенные между собой и отделителем обводной канал и пневмосепарирующий канал, нижняя и верхняя части которого разделены устройством ввода. Нижняя часть пневмосепарирующего канала расположена под выходным окном шлюзового затвора. Входное и выходное окна шлюзового затвора смещены в разные стороны таким образом, что связывающая их радиусная стенка перекрывает половину или часть барабана, расположенную под входным окном шлюзового затвора. Регулировочный клапан расположен в корпусе шлюзового затвора над его выходным окном выше оси барабана и образует с последним обводной канал. Лопастной барабан служит устройством ввода в пневмосепарирующий канал. Пневмосепарирующий канал через обводной канал подсоединен к выхлопному патрубку отделителя и/или всасывающему патрубку вентилятора в обход отделителя. Технический результат – повышение эффективности разделения и очистки зерновых материалов, а также упрощение конструкции устройства. 1 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к устройствам для двухступенчатого пневматического разделения зерновых материалов (зерносмесей, зерна, крупы и т.п.) от примесей и транспортируемого воздуха в системах пневмотранспорта, совмещенных с зерноочистительным оборудованием, а именно к отделителям-разгрузителям-пневмосепараторам, и может быть использовано в различных отраслях народного хозяйства, в том числе в сельском хозяйстве, элеваторной и комбикормовой промышленности.

Известен всасывающий пневматический транспортер (см. книгу Подъемно-транспортные машины / В.В. Красников, В.Ф. Дубинин, В.Ф. Акимов и др. 4- изд., перераб. и доп.- М.: Агропромиздат, 1987, с. 172, рис. 85 а), включающий шлюзовый затвор с вращающимся в его корпусе лопастным барабаном, центробежный отделитель (разгрузитель), снабженный в верхней части боковым патрубком ввода аэросмеси и выхлопным патрубком для отвода транспортирующего воздуха, выделенных примесей и пыли, подсоединенным к всасывающему патрубку вентилятора, и в нижней части - выгрузным патрубком для отвода очищаемого материала, подсоединенным к входному окну шлюзового затвора.

Недостатком пневматического транспортера являются ограниченные функциональные возможности, не позволяющие производить продувку потока аэросмеси более раза и, помимо грубого разделения зерна от транспортирующего воздуха, легких примесей и пыли, производить пневмосепарацию зернового потока с выделением из него, кроме легких примесей и пыли, семян сорных растений и неполноценных зерен основной культуры в связи с отсутствием в его составе пневмосепарирующего канала и устройства регулирования воздушного потока.

Известно устройство (пневматический сепаратор) для пневматической сепарации зерновых материалов (см. патент РФ №2149715), включающее вертикальный пневмосепарирующий канал, снабженный в верхней части окном отвода уловленных примесей и пыли, подсоединенным к всасывающему устройству, например вентилятору, в средней части - окном загрузки зернового материала с питающим валиком и в нижней части - выгрузным окном, подсоединенным к шлюзовому затвору с вращающимся в его корпусе лопастным барабаном, и воздухоподводящий канал, соединенный с нижней частью пневмосепарирующего канала посредством бокового окна. При этом лопастной барабан выступает снизу в боковое окно таким образом, что одна его половина входит в пневмосепарирующий канал, а другая - в воздухоподводящий, что позволяет барабану использовать совместно кинетическую энергию движущихся потоков зерна и воздуха и тем самым снижать затраты энергии на его привод.

Недостатками данного устройства являются низкие качество и эффективность разделения аэросмесей из-за невозможности изменения скорости воздуха в зоне сепарации в зависимости от размеров частиц и состава зернового материала, что связано с отсутствием специального устройства (клапана) для регулирования скорости воздушного потока.

Известны устройства для пневматического разделения и очистки зерновых материалов (см. пневмосепаратор БПС, представленный в книге: Зуев Ф.Г. Пневматическое транспортирование на зерноперерабатывающих предприятиях. - М.: Колос, 1976, с. 222, рис. 113; пневмосепаратор ОТИ-800, представленный в книге - Дзядзио A.M., Кеммер А.С. Пневматический транспорт на зерноперерабатывающих предприятиях. Изд. 2-е, доп. - М.: Колос, 1967, с. 152, рис. 84) состоящие из шлюзового затвора, в корпусе которого расположены соединенные друг с другом радиусными стенками входное и выходное окна и вращающийся лопастной барабан, средства для регулирования скорости воздуха (в виде одной задвижки или дроссельной заслонки с подвижным клапаном-стенкой), отделителя (объемного или центробежного типа) и пневмосепарирующего канала с устройством ввода в виде питающего валика, соединенных боковыми окнами между собой и обводным каналом (щелью), снабженных в верхней части окном загрузки сыпучего материала и окном отвода транспортирующего воздуха, выделенных примесей и пыли, подсоединенным к всасывающему устройству (например, вентилятору), и в нижней части - выгрузным окном, соединенным через переходной патрубок с входным окном шлюзового затвора.

Данные устройства имеют высокую эффективность разделения зерна с попутной очисткой его от примесей в пневмосепарирующем канале благодаря наличию средства для регулирования скорости воздушного потока и по совокупности существенных признаков и технической сущности приняты за прототип. Их недостатком является сложность конструкции и схемы технологического процесса из-за большого количества смежных стенок, перегородок, перегибов и вращающихся органов (питающий валик + лопастной барабан шлюзового затвора) и, как следствие, большая энерго- и металлоемкость.

Задачей изобретения является снижение энерго- и металлоемкости, упрощение конструкции и схемы технологического процесса.

Поставленная задача решена посредством того, что в устройстве для пневматического разделения и очистки зерновых материалов, включающем вентилятор, шлюзовый затвор, в корпусе которого расположены соединенные друг с другом радиусными стенками, входное и выходное окна и вращающийся лопастной барабан, по крайней мере один регулировочный клапан, отделитель, снабженный в верхней части патрубком ввода аэросмеси и выхлопным патрубком, подсоединенным к всасывающему патрубку вентилятора, и в нижней части - выгрузным окном, подсоединенным к входному окну шлюзового затвора, и соединенные между собой и отделителем обводной канал и пневмосепарирующий канал, нижняя и верхняя части которого разделены устройством ввода, нижняя часть пневмосепарирующего канала расположена под выходным окном шлюзового затвора, входное и выходное окна шлюзового затвора смещены в разные стороны таким образом, что связывающая их радиусная стенка перекрывает половину или часть барабана, расположенную под входным окном шлюзового затвора, регулировочный клапан расположен в корпусе шлюзового затвора над его выходным окном выше оси барабана и образует с последним обводной канал, при этом лопастной барабан служит устройством ввода в пневмосепарирующий канал.

Кроме того, пневмосепарирующий канал может быть через обводной канал подсоединен к выхлопному патрубку отделителя и/или всасывающему патрубку вентилятора в обход отделителя.

Благодаря тому, что входное и выходное окна шлюзового затвора смещены в разные стороны, обеспечивается условие, когда одна половина барабана располагается под выгрузным окном отделителя в зоне действия зерновой струи, а другая выступает в сторону пневмосепарирующего и обводного каналов в зону действия воздушной струи, что позволяет вращающемуся барабану использовать совместно кинетическую энергию движущихся потоков зерна и воздуха и тем самым снижать затраты энергии на его привод.

Благодаря тому, что лопастной барабан совместно с радиусной стенкой шлюзового затвора, перекрывающей половину барабана, расположенную под выгрузным окном отделителя и примыкающую к нижней части пневмосепарирующего канала, образуют устройство ввода в виде питающего валика, обеспечивается вброс материала на всю глубину пневмосепарирующего канала под оптимальным углом. При этом одно устройство выполняет сразу две функции, а именно функции герметизирующего органа отделителя и активного устройства ввода сепарируемого материала в пневмосепарирующий канал, что упрощает конструкцию и схему технологического процесса, минимизирует количество вращающихся рабочих органов с двух до одного и снижает металло- и энергоемкость устройства в целом.

Благодаря тому, что обводной канал, расположен внутри корпуса шлюзового затвора между его лопастным барабаном и клапаном с одной стороны и между пневмосепарирующим каналом и отделителем с другой, обеспечивается простая и компактная взаимосвязь элементов узла и возможность регулирования степени подсоса воздуха в отделитель и скорости воздушного потока в зоне сепарации.

В случае соединения пневмосепарирующего канала с выхлопным патрубком отделителя и/или всасывающим патрубком вентилятора через обводной канал в обход отделителя, по сравнению с первым вариантом, исключается взаимовлияние нисходящего потока зерна и восходящего потока воздуха, действующих в зоне разряжения нижней части отделителя на процесс отведения выделенных примесей в направлении к всасывающему патрубку вентилятора. При этом обеспечивается простая раздельная технологическая схема работы отделителя и пневмосепарирующего канала, при которой количество выделенных примесей и четкость разделения зернового материала будут выше. Помимо того, из материала, прошедшего очистку в пневмосепарирующем канале, могут быть выделены, кроме легких примесей и пыли, сорная примесь и неполноценные зерна.

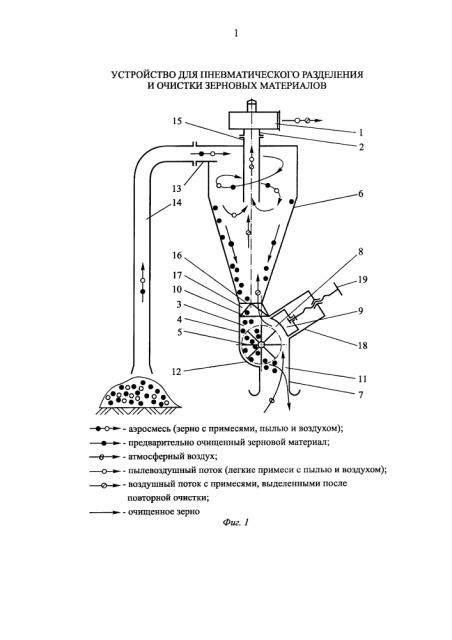

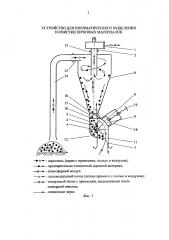

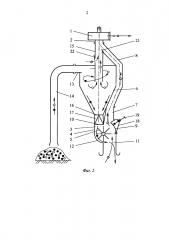

На фиг. 1 изображена схема предлагаемого устройства для пневматического разделения и очистки зерновых материалов с одним регулировочным клапаном; на фиг. 2 - то же, с обводным каналом, расположенным в обход отделителя, и несколькими регулировочными клапанами; на фиг. 3 - вариант, с обводным каналом, подключенным к всасывающему патрубку вентилятора через тройник, и несколькими регулировочными клапанами.

Устройство для пневматического разделения и очистки зерновых материалов содержит вентилятор 1 с всасывающим патрубком 2, шлюзовый затвор 3 с вращающимся в его корпусе 4 лопастным барабаном 5, соединенные между собой отделитель 6, пневмосепарирующий и обводной каналы 7 и 8 и по крайней мере один регулировочный клапан 9.

Корпус 4 шлюзового затвора 3 имеет входное и выходное окна 10 и 11, расположенные сверху и снизу. Окна 10 и 11 смещены в разные стороны таким образом, что связывающая их радиусная стенка 12 перекрывает половину или часть барабана 5, расположенную под входным окном 10, и примыкает к верхней части пневмосепарирующего канала 7, образуя, в совокупности с вращающимся барабаном 5, устройство ввода материала в пневмосепарирующий канал 7.

Отделитель 6 может быть выполнен в виде осадочной камеры или циклона. В верхней части он снабжен боковым патрубком 13 ввода аэросмеси, подсоединенным к гибкому заборному рукаву 14, а также выхлопным патрубком 15 для отвода транспортирующего воздуха, выделенных примесей и пыли, подсоединенным к всасывающему патрубку 2 вентилятора 1, и в нижней части - выгрузным окном 16, подсоединенным через переходной патрубок 17 к входному окну 10 шлюзового затвора 3.

Пневмосепарирующий канал 7 может быть выполнен вертикальным или наклонным. Нижняя часть канала 7 расположена под выходным окном 11 шлюзового затвора 3, примыкает к его радиусной стенке 12 и соединена с атмосферой. Верхняя часть канала 7 выступает вверх от выходного окна 11 шлюзового затвора 3 до конца вертикального участка и примыкает к обводному каналу 8. В случае, изображенном на фиг. 1, место стыка каналов 7 и 8 расположено на уровне нижней кромки регулировочного клапана 9, а в случае, представленном на фиг. 2 и 3, выше клапана 9.

Клапан 9 расположен сбоку от переходного патрубка 17 отделителя 6 в корпусе 4 шлюзового затвора 3 над его выходным окном 11 выше оси барабана 5. Например, он может быть установлен горизонтально или наискосок, выполнен в виде поршня прямоугольного сечения, вставленного с зазором в карман 18 корпуса 4 (см. фиг. 1), либо в виде качающегося консольного клапана (см. фиг. 2), либо, для лучшей обтекаемости, в виде двухстворчатого складного полотна, один конец которого закреплен шарнирно, а другой - в направляющей (см. фиг. 3). Для регулирования положения клапан 9 кинематически связан с винтом 19.

Обводной канал 8 расположен внутри корпуса 4 шлюзового затвора 3 между его лопастным барабаном 5 и клапаном 9 с одной стороны и между пневмосепарирующим каналом 7 и отделителем 6 - с другой.

Кроме того, обводной канал 8 может быть расположен в обход отделителя 6. В этом случае его нижняя часть соединяется с пневмосепарирующим каналом 7, а верхняя - с всасывающим патрубком 2 вентилятора 1 (см. фиг. 2) либо через выхлопной патрубок 15 отделителя 6, либо через тройник 20 (см. фиг. 3).

При этом на выхлопном патрубке 15 отделителя 6 или тройнике 20 должны быть установлены регулировочные клапаны 21 и/или 22 флажкового или подсосного типа (фиг. 2 и 3) для поднастройки скоростей воздушного потока на разных участках пневмосистемы.

Устройство работает следующим образом.

Всасываемая вентилятором 1 через гибкий заборный рукав 14 смесь материала с воздухом (аэросмесь) поступает в боковой патрубок 13 отделителя 6 по касательной к цилиндру. В результате падения скорости и соприкосновения смеси со стенками отделителя 6 легкие примеси с пылью, подхваченные образующимся вихревым потоком воздуха, выносятся через его патрубок 15 и вентилятор 1 в атмосферу или дополнительный циклон (не показан), а основная масса материала, опускаясь, выводится через герметизирующий шлюзовый затвор 3 и лопастным барабаном 5, как питающим валиком устройства ввода, при помощи радиусной стенки 12 вбрасывается в пневмосепарирующий канал 7. Материал вводится в пневмосепарирующий канал 7 на всю его глубину (до противоположной стенки) и под оптимальным углом, в результате чего продувается и очищается повторно. Выделенные при этом неуловленные ранее примеси по обводному каналу 8 возвращаются в отделитель 6 благодаря действующему в нем разряжению и присоединяются к уносимому потоку выделенных на первом этапе примесей. Очищенное зерно выводится из пневмосепарирующего канала 7 наружу (вниз) без пыления. Направленные в разные стороны и через разные половины лопастного барабана 5 потоки зерна и воздуха создают дополнительный крутящий момент и снижают энергозатраты.

Степень подсоса воздуха в отделитель 6 регулируется клапаном 9 с помощью винта 20.

При раздельной схеме работы отделителя 6 и пневмосепарирующего канала 7, представленной на фиг. 2 и 3, выделенные в пневмосепарирующем канале 7 примеси по обводному каналу 8 также выносятся в атмосферу или дополнительный циклон, но минуя отделитель 6. При этом скорость воздушного потока в пневмосепарирующем канале 7 регулируется клапанами 9 и 21, а в отделителе 6 - клапаном 22 после настройки двух первых.

Таким образом, совмещение функций шлюзового затвора и устройства ввода в одном узле упрощает схему технологического процесса и конструкцию устройства, уменьшает ее металло- и энергоемкость.

Работа устройства по раздельной технологической схеме позволяет обеспечить не только грубое разделение зернового материала от легких примесей и пыли, но и его очистку от сорных примесей и неполноценных зерен.

1. Устройство для пневматического разделения и очистки зерновых материалов, включающее вентилятор, шлюзовый затвор, в корпусе которого расположены соединенные друг с другом радиусными стенками входное и выходное окна и вращающийся лопастной барабан, по крайней мере один регулировочный клапан, отделитель, снабженный в верхней части патрубком ввода аэросмеси и выхлопным патрубком, подсоединенным к всасывающему патрубку вентилятора, и в нижней части - выгрузным окном, подсоединенным к входному окну шлюзового затвора, и соединенные между собой и отделителем обводной канал и пневмосепарирующий канал, нижняя и верхняя части которого разделены устройством ввода, отличающееся тем, что нижняя часть пневмосепарирующего канала расположена под выходным окном шлюзового затвора, входное и выходное окна шлюзового затвора смещены в разные стороны таким образом, что связывающая их радиусная стенка перекрывает половину или часть барабана, расположенную под входным окном шлюзового затвора, регулировочный клапан расположен в корпусе шлюзового затвора над его выходным окном выше оси барабана и образует с последним обводной канал, при этом лопастной барабан служит устройством ввода в пневмосепарирующий канал.

2. Устройство по п. 1, отличающееся тем, что пневмосепарирующий канал через обводной канал подсоединен к выхлопному патрубку отделителя и/или всасывающему патрубку вентилятора в обход отделителя.