Древесно-цементная смесь с модификатором

Иллюстрации

Показать всеПредложена древесно-цементная смесь с модификатором, которая содержит измельченную древесину в виде опилок хвойных пород, портландцемент, жидкое стекло, хлорид кальция, полипропиленовые волокна, аморфный диоксид кремния с нанопористой структурой и удельной поверхностью от 120 до 400 м2/г при соотношении указанных компонентов, мас. %: портландцемент 35,0-50,3; опилки 45-60,3; хлорид кальция 1-4; жидкое стекло 2-8; указанный диоксид кремния 0,05-1,0; полипропиленовые волокна 0,1-0,2. Технический результат: повышение прочности и экологичности материала. 2 табл.

Реферат

Изобретение относится к древесно-цементным смесям, которые содержат органические и неорганические компоненты и используются в производстве конструкционных и теплоизоляционных блоков, при возведении самонесущих ограждающих конструкций, а также несущих стен в малоэтажном домостроении.

Известна арболитовая смесь по патенту RU 2455264 [1], содержащая цемент, древесную дробленку, известь, пенообразователь, жидкое стекло и листовое молотое стекло. Однако для получения данной смеси необходимы затраты ресурсов на производство древесной дробленки и молотого листового стекла, что отрицательно влияет на характеристики данной смеси по критериям ресурсосбережения и энергоэффективности.

Известен опилкобетон по патенту RU 2106322 [2] для изготовления строительных изделий, включающий, мас. %: портландцемент 30, гашеную известь 5, мелкий гравий или песок 10, опилки 30, глину 5 и воду 20. При использовании портландцемента марки 500 прочность опилкобетона при сжатии достигает 2,1 МПа. Однако гравий и песок увеличивают плотность и снижают теплоизоляционные свойства изделий из данной смеси.

Известна сырьевая смесь для изготовления строительных изделий и конструкций по патенту RU 2439025 [3], которая содержит, мас. %: серу 66,54-67,00, каучук 0,66-0,67, керосин 1,98-2,01, аэросил 0,67-1,32, тальк, термообработанный при температуре 800-850°С. Однако данная сырьевая смесь сложна в технологии получения, что отрицательно влияет на характеристики выпускаемой смеси по критериям ресурсосбережения и энергоэффективности.

Известна арболитовая смесь по патенту RU 2466952 [4], которая содержит древесную дробленку, гипс, мылонафт, стекловолокно, нарезанное на отрезки 3-15 мм. В данном случае отрезки стекловолокна, распределенные в смеси, выполняют функцию дисперсного армирования изделий из данной смеси, что уменьшает трещинообразование и, как следствие, повышает прочность блоков и плит из смеси. Однако для получения данной арболитовой смеси необходимо дополнительное производство древесной дробленки, что отрицательно влияет на характеристики выпускаемой продукции по критериям ресурсосбережения и энергоэффективности, как и в указанной выше сырьевой смеси.

Известна арболитовая смесь по патенту RU 2476399 [5], которая содержит следующие компоненты, вес. ч.: портландцемент 20-25; древесная дробленка 60,5-62; гипс 1-1,5; известь 1-1,5; асбестовое волокно длиной 5-50 мм 1-1,5; предварительно обожженные и молотые асбестоцементые отходы 10-15, причем водоцементное отношение составляет 0,9-1,1.

Однако для получения данной арболитовой смеси необходимы обжиг и помол асбестоцементных отходов, что отрицательно влияет на характеристики выпускаемой продукции по критериям ресурсосбережения и энергоэффективности. Кроме того, асбест в форме волокон является канцерогенным материалом, что усложняет технологию изготовления смеси и ограничивает область ее применения по условиям экологии.

Ближайшим аналогом предложенной древесно-цементной смеси с модификатором, которая принята качестве прототипа, является древесно-цементная смесь, содержащая следующие компоненты, кг: портландцемент - 300, опилки хвойных пород - 350, жидкое стекло - 45, микрокремнезем в виде аморфного кремнезема как наномодификатор - 15, вода - 350, измельченный талькохлорит (стеатит) - 30 кг (Андреев А.А. и др. Древесно-цементный композит с добавкой стеатита как конструкционный и демпфирующий материал // Ученые записки Петрозаводского государственного университета. 2014. №6(143). С. 75-78) [6].

Однако добавка стеатита (талькохлорита) в ближайшем аналоге приводит к увеличению теплопроводности изделий из древесно-цементной смеси, поскольку теплопроводность стеатита равна 6 Вт/(м°С) [https://ru.wikipedia.org/wiki/Талькохлорит], что существенно больше теплопроводности известняка, равной 1,7 Вт/(м°С) [http://www.infrost.ru/tech_info/coefficient/]. Это снижает эксплуатационные качества изделий из такой смеси, выражающиеся в недостатке влагообмена с атмосферой.

Технический результат от применения предлагаемого технического решения заключается в уменьшении теплопроводности изделий, изготовленных из предложенной древесно-цементной смеси с модификатором, а также улучшении эксплуатационных качеств изделий из смеси за счет создания условий для улучшения их влагообмена с окружающей атмосферой.

Данный технический результат достигается за счет того, что древесно-цементная смесь с модификатором, содержащая измельченную древесину в виде опилок хвойных пород, портландцемент, жидкое стекло, наномодификатор - аморфный диоксид кремния, хлористый кальций и воду, согласно изобретению древесно-цементная смесь с модификатором выполнена при следующем соотношении компонентов, мас. %:

| портландцемент | 35,0-50,3 |

| опилки хвойных пород | 45-60,3 |

| известь | 1,5-7,2 |

| хлористый кальций | 1-4 |

| жидкое стекло | 2-8 |

| аморфный диоксид кремния с удельной поверхностью частиц | |

| от 120 до 480 м2/г | 0,05-1,0 |

| полипропиленовые волокна | 0,1-0,2, |

причем добавка воды к указанной смеси выполнена до получения водоцементного соотношения, равного 0,5-1,2.

Получение предлагаемой смеси включает в себя следующие технологические операции.

Выполняется дозирование компонентов смеси. При этом в момент подачи на дозирование все компоненты должны иметь положительную температуру. В воду добавляют указанный аморфный диоксид кремния, перемешивают, в полученную суспензию добавляют полипропиленовое волокно в виде указанных выше отрезков. Для перемешивания до получения однородной смеси используют, например, миксер с электроприводом для строительных смесей. Готовят раствор хлорида кальция. Готовят смесь опилок и цемента, в которую добавляют жидкое стекло и указанную выше суспензию с добавкой полипропиленовых волокон и раствор хлорида кальция. Указанные компоненты перемешивают до получения однородной смеси, которой заполняют формы для получения блоков, плит или изделий другой формы.

В зимнее время формы должны иметь положительную температуру, но не более 40°С. Смесь в формах уплотняют, например, с помощью вибропресса. При этом частоту и амплитуду вибрирования подбирают так, чтобы избежать расслоения смеси.

Затем изделие выдерживают в формах до достижения распалубочной прочности. Признаком достижения распалубочной прочности является стабильность геометрической формы изделия при воздействии на него только его собственного веса после извлечения из формы.

Извлеченное из формы изделие выдерживают для набора достаточной для хранения на складе прочности в естественных условиях, при температуре воздуха 16-35°С.

Прочность при сжатии образцов из предлагаемой смеси зависит от соотношения компонентов и может составлять 2,5-5,0 МПа, что в соответствии с установленными требованиями [7, 8, 9] достаточно для изготовления самонесущей теплоизоляции и внутриквартирных перегородок, а также для несущих стен малоэтажных зданий.

Коэффициент теплопроводности материала из предлагаемой смеси в изделии, высушенном до постоянной плотности в естественных условиях, близких к условиям эксплуатации реальных конструкций, определенный зондовым методом, зависит от конкретного соотношения компонентов смеси в заявленных пределах и может составлять от 0,09 до 0,16 Вт/(м°С).

Плотность материала строительных блоков из предлагаемой смеси зависит от соотношения компонентов, от степени уплотнения, а также от условий хранения, и через 28 суток после изготовления может составлять 550-680 кг/м3.

Если доля цемента в смеси меньше 35,0 мас. %, то прочность блоков из данной смеси будет недостаточна. С увеличением доли цемента прочность возрастает. Однако увеличение доли цемента сверх 50,3 мас. % неэффективно, поскольку приращение прочности становится незначительным, но существенно возрастает плотность и ухудшаются теплоизоляционные свойства блоков и плит из данной смеси.

Если доля опилок хвойных пород в смеси меньше 35 мас. %, то существенно возрастает плотность и ухудшаются теплоизоляционные свойства изделий из данной смеси. Однако, если доля опилок хвойных пород в смеси больше 60,3 мас. %, то прочность изделий из древесно-цементной смеси уменьшается, для консолидации частиц опилок требуется увеличение доли цемента, что также увеличивает плотность и ухудшает теплоизоляционные свойства. Заявленный технический результат достигается в случае применения опилок хвойных пород.

Если доля извести менее 1,5 мас. %, то ее влияние на пластичность древесно-цементной смеси и влагообмен изделий из смеси незначительно. Если доля извести превысит 7,2 мас. %, то ее влияние на пластичность древесно-цементной смеси и влагообмен изделий из данной смеси становится избыточным, что выражается в уменьшении прочности изделий, а с технико-экономической точки зрения ведет к нерациональному расходу материала.

Если доля хлорида кальция в смеси меньше 1 мас. %, то эффективность его применения для повышения прочности изделий недостаточна. С увеличением этой доли эффективность его применения растет, однако, если его доля больше 4 мас. %, то эффективность его применения не возрастает и может стать отрицательной.

Тонкий слой жидкого стекла, образующийся на поверхности древесных частиц, повышает адгезию к цементу, что увеличивает прочность, а также увеличивает огнестойкость, поскольку указанный слой прекращает доступ воздуха к горящему материалу, и пламя гаснет. Если доля жидкого стекла в смеси меньше 2 мас. %, то эффективность его применения недостаточна. С увеличением этой доли прочность материала из данной смеси растет, однако, если доля жидкого стекла в смеси больше 8 мас. %, то эффективность его применения уменьшается, поскольку увеличивается плотность материала, ухудшаются теплоизоляционные свойства блоков, а рост прочности незначителен.

Аморфный диоксид кремния в виде порошка марки «Ковелос» способствует увеличению поверхности, приходящейся на единицу массы смеси, и по этой причине повышает прочность изделий из предлагаемой смеси. Если доля аморфного диоксида кремния в смеси меньше 0,05 мас. %, то эффективность его применения недостаточна. С увеличением этой доли прочность материала из данной смеси растет. Однако, если доля больше 1 мас. %, то рост прочности замедляется или прекращается.

Полипропиленовые волокна выполняют функции армирующих элементов, что повышает прочность блоков из предлагаемой смеси. Если доля полипропиленовых волокон в смеси меньше 0,1 мас. %, то эффективность их применения недостаточна. С увеличением их доли прочность изделия из смеси растет за счет армирования материала. Однако, если доля волокон больше 0,2 мас. %, то рост эффективности их применения незначителен.

К указанной смеси компонентов добавляется вода в количестве, необходимом для получения водоцементного отношения в пределах от 0,5 до 1,2. Уменьшение количества воды не обеспечивает полного использования свойств цемента как вяжущего компонента. Увеличение количества воды приводит к уменьшению прочности изделий из смеси. Количество добавляемой воды зависит от влажности опилок и других компонентов смеси.

В качестве измельченной древесины в заявляемой смеси используются отходы лесопиления в виде опилок без дополнительной их обработки, что уменьшает затраты на получение заявляемой смеси. Все компоненты заявленной смеси являются экологически безопасными.

В заявленной смеси технический эффект выражается в уменьшении теплопроводности, повышении прочности и жесткости блоков и других строительных изделий, изготовленных из предлагаемой смеси, что достигается за счет взаимодействия компонентов, количественное соотношение которых обеспечивает получение синергетического эффекта, итоговым проявлением которого является повышение эффективности использования экологически безопасных компонентов, в том числе отходов лесопиления, увеличение прочности изделий (блоков и плит) из предлагаемой смеси, а также упрощение технологии и уменьшение трудоемкости изготовления смеси и изделий из нее. Эти факторы положительно влияют на характеристики изделий из предлагаемой смеси по критериям ресурсосбережения, экологической безопасности и конкурентоспособности, что дополняет указанный выше технический эффект.

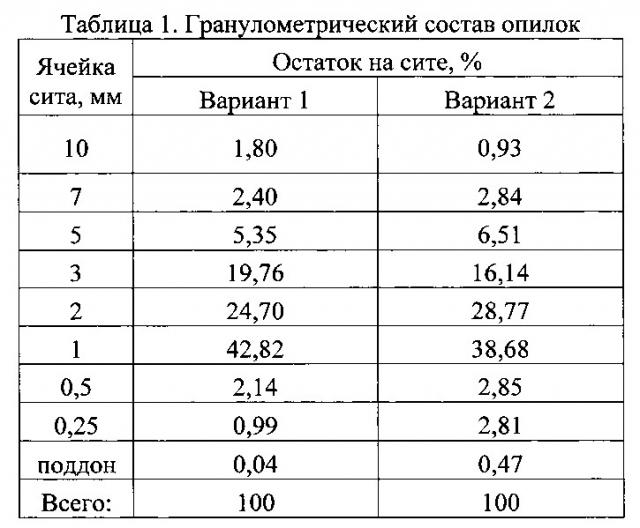

Пример технической реализации древесно-цементной смеси. При разработке заявляемой смеси учтено, что древесные опилки отличаются большой вариабельностью физико-механических свойств, зависящих, в числе других факторов, от типа лесопильного оборудования. Заявляемое техническое решение было реализовано с использованием опилок, гранулометрический состав которых приведен в таблице 1.

При технической реализации заявляемой смеси могут быть использованы, например, портландцемент марки М500 по ГОСТ 30515-97; жидкое стекло по ГОСТ 13078-81 плотностью 1,45 г/см3 с массовой долей двуокиси кремния 34,2% и силикатным модулем 2.6; хлорид кальция технический по ГОСТ 450-77; полипропиленовые волокна в виде отрезков длиной 18 мм по ТУ 2272-001-90345062-2012; в качестве модификатора аморфный диоксид кремния с нанопористой структурой частиц и удельной поверхностью от 120 до 400 м2/г, например, аморфный диоксид кремния марки «Ковелос» [9]. В таблице 2 приведены составы предлагаемой смеси без учета воды, поскольку вода добавляется с учетом естественной влажности опилок до получения требуемого водоцементного отношения.

Древесно-цементная смесь с модификатором, содержащая измельченную древесину в виде опилок хвойных пород, портландцемент, жидкое стекло, наномодификатор - аморфный диоксид кремния, хлористый кальций и воду, отличающаяся тем, что древесно-цементная смесь с модификатором выполнена при следующем соотношении компонентов, мас. %:

| портландцемент | 35,0-50,3 |

| опилки хвойных пород | 45-60,3 |

| известь | 1,5-7,2 |

| хлористый кальций | 1-4 |

| жидкое стекло | 2-8 |

| аморфный диоксид кремния с удельной поверхностью частиц | |

| от 120 до 480 м2/г | 0,05-1,0 |

| полипропиленовые волокна | 0,1-0,2, |

причем добавка воды к указанной смеси выполнена до получения водоцементного соотношения, равного 0,5-1,2.