Фрикционный поглощающий аппарат

Иллюстрации

Показать всеИзобретение относится к железнодорожным транспортным средствам, в частности к фрикционным поглощающим аппаратам. Фрикционный поглощающий аппарат содержит корпус, в котором размещен фрикционный распорный блок. Распорный блок состоит из нажимного конуса, фрикционных клиньев, опорной плиты, опирающейся на подпорно-возвратное устройство, которое упирается в днище корпуса, подвижных фрикционных пластин и неподвижных фрикционных пластин, имеющих L-образный профиль, на длинном плече которого приварены металлокерамические элементы, изготовленные из различных порошковых смесей. Фрикционная неподвижная пластина имеет направляющие опоры, которые симметричны относительно ее срединной плоскости продольного сечения. Твердость направляющих опор выше, чем твердость металлокерамических элементов. Между направляющими опорами и металлокерамическими элементами имеется зазор h не более 15 мм. Достигается повышение надежности фрикционного поглощающего аппарата. 4 ил.

Реферат

Изобретение относится к фрикционным поглощающим аппаратам, применяемым преимущественно на железнодорожных транспортных средствах и обеспечивающим поглощение энергии ударов как за счет фрикционных, так и упругих сил.

Известен поглощающий аппарат (патент RU 2128301), состоящий из корпуса, в котором размещены нажимной конус, фрикционные клинья. Фрикционные клинья расположены в контакте с опорной плитой, опирающейся на упругий полимерный массив, состоящий из нескольких последовательно расположенных самоустанавливающихся упругих блоков. Упругие блоки разделены между собой центрирующими чашеобразными металлическими пластинами, скользящими по выполненным в корпусе продольным центрирующим ребрам.

Недостатком этого аппарата является пониженная эффективность, обусловленная нестабильностью силовой характеристики амортизатора, проявляющейся в форме скачкообразного характера изменения силы при ударном сжатии и связанной с фрикционными автоколебаниями при скольжении, а также возможностью смещения неподвижных фрикционных пластин, приводящего к заклиниванию аппарата и скалыванию и обмятию металлокерамических элементов.

Известен фрикционный поглощающий аппарат для железнодорожного транспортного средства и корпус такого аппарата (патент RU 259515). Корпус фрикционного поглощающего аппарата содержит дно и боковую стенку. В боковой стенке корпуса выполнены приемные окна для приема отогнутого конца соответствующей неподвижной фрикционной пластины. На боковой стенке корпуса отформованы опорные полки для опирания неподвижных пластин в продольном направлении корпуса. Корпус снабжен по меньшей мере одним ограничительным упором для ограничения смещения соответствующей неподвижной пластины в поперечном направлении корпуса от приемного окна.

Недостатком данного фрикционного поглощающего аппарата является нестабильность характеристик, обусловленная скачкообразным изменением силы, скалыванием и обмятием металлокерамических элементов, значительно снижающим характеристики фрикционного поглощающего аппарата (полноту и энергоемкость) и приводящим к заклиниванию аппарата во время эксплуатации, снижая его надежность.

Известен фрикционный амортизатор (авторское свидетельство SU 906762), содержащий полый корпус и установленные в нем параллельно его продольной оси неподвижные пластины, на которых закреплены с возможностью взаимодействия с поверхностями трения подвижных элементов износоустойчивые элементы в виде металлокерамических вставок. Неподвижные пластины выполнены с разгружающими выступами, имеющими высоту, равную толщине износоустойчивых элементов, которые размещены между упомянутыми выступами.

Недостатком данного аппарата является пониженная эффективность на начальном периоде эксплуатации, связанная с приработкой стальных поверхностей трения.

Таким образом, существует острая потребность в улучшении и совершенствовании фрикционных амортизаторов за счет обеспечения снижения скачков изменения силы, обусловленных фрикционными автоколебаниями и смещением неподвижных фрикционных пластин, а также повышения надежности за счет устранения заклинивания аппарата и защиты от скалывания и обмятия металлокерамических элементов.

Любой из вышеперечисленных прототипов обеспечивает возможность фрикционного аппарата поглощать, рассеивать и возвращать энергию. Однако нестабильность скачкообразного изменения силы во время фрикционных автоколебаний при ударном сжатии за счет смещения неподвижных фрикционных пластин, скалывание и обмятие металлокерамических элементов значительно снижают характеристики фрикционного поглощающего аппарата (полноту и энергоемкость) и приводят к заклиниваниям аппарата во время эксплуатации, снижая его надежность.

Задачей изобретения является повышение энергоемкости и надежности амортизатора за счет стабилизации его силовых характеристик (уменьшения скачков изменения силы при ударном сжатии) путем устранения смещения неподвижной фрикционной пластины, а также уменьшения скалывания и обмятая металлокерамических элементов.

Указанная задача решается во фрикционном поглощающем аппарате, содержащем корпус, в котором размещен фрикционный распорный блок, состоящий из нажимного конуса, фрикционных клиньев, опорной плиты, опирающейся на подпорно-возвратное устройство, которое упирается в днище корпуса, подвижных фрикционных пластин и неподвижных фрикционных пластин, имеющих L-образный профиль, на длинном плече которого приварены металлокерамические элементы, изготовленные из различных порошковых смесей, отличающийся тем, что неподвижная фрикционная пластина имеет направляющие опоры, которые симметричны относительно ее срединной плоскости продольного сечения, при этом твердость направляющих опор выше, чем твердость металлокерамических элементов, а также между направляющими опорами и металлокерамическими элементами имеется зазор h не более 15 мм.

Положительный эффект предлагаемого изобретения достигается за счет исключения смещения фрикционного распорного блока, в частности фрикционных клиньев, которое сопровождается неравномерным износом металлокерамических элементов, что приводит к перекосу фрикционного блока, смещению неподвижной фрикционной пластины и, как следствие, скалыванию и обмятию металлокерамических элементов. Возможный износ металлокерамических элементов не снижает надежности и заявленных характеристик поглощающего аппарата, так как по мере износа в контакт будут вступать направляющие опоры, в результате чего не происходит защемления неподвижной пластины во фрикционном распорном блоке аппарата, а поверхность фрикционных клиньев будет стремиться быть параллельной поверхности металлокерамического элемента. Применение данной конструкции позволяет уменьшить нестабильность скачкообразного изменения силы во время фрикционных автоколебаний при ударном сжатии за счет исключения смещения неподвижных фрикционных пластин, скалывания и обмятия металлокерамических элементов и, как следствие, значительно повышает характеристики фрикционного поглощающего аппарата (полноту и энергоемкость) и его надежность. Наличие направляющих опор повышает технологичность процесса изготовления и уменьшает стоимость.

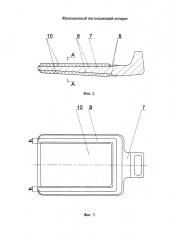

Зазор h не более 15 мм дает возможность ограничить нагрев металлокерамических элементов и защитить их от распространения капель расплава электродного металла при сварке, то есть зазор h является теплоизолирующим зазором, который ограничивает нагрев металлокерамических элементов.

Подпорно-возвратным устройством может быть как комплект упругих элементов, пружин, эластомерная вставка, так и их комбинация или прочее решение, выполняющее подпорно-возвратную функцию.

Изобретение поясняется с помощью чертежей, на которых показано:

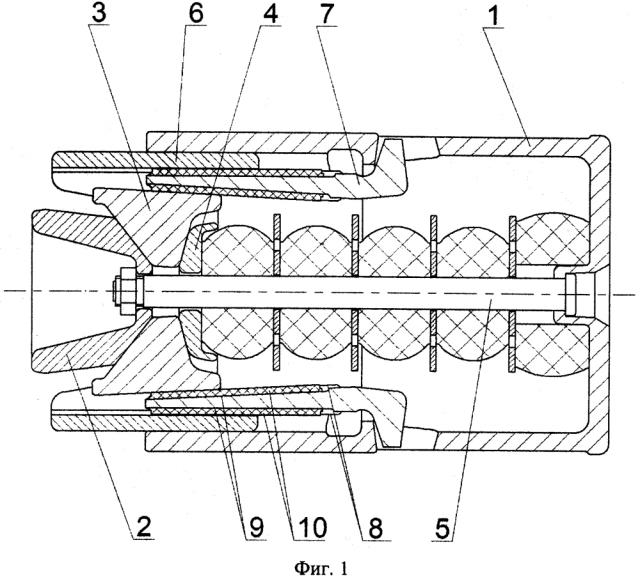

Фиг. 1 - принципиальный вид в разрезе фрикционного поглощающего аппарата.

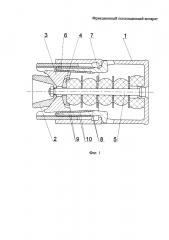

Фиг. 2 - неподвижная фрикционная пластина в разрезе, на длинном плече которой приварены металлокерамические элементы.

Фиг. 3 - вид сверху неподвижной фрикционной пластины с металлокерамическими элементами.

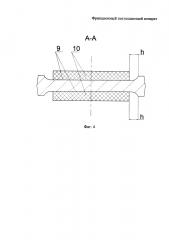

Фиг. 4 - сечение А-А неподвижной фрикционной пластины с металлокерамическими элементами.

Фрикционный поглощающий аппарат (фиг. 1) содержит корпус 1, в котором размещен фрикционный распорный блок, состоящий из нажимного конуса 2, фрикционных клиньев 3, опорной плиты 4, опирающейся на подпорно-возвратное устройство 5, которое упирается в днище корпуса 1, подвижных фрикционных пластин 6 и неподвижных фрикционных пластин 7, имеющих L-образный профиль. На длинном плече L-образного профиля неподвижных фрикционных пластин 7 имеются направляющие опоры 8 (фиг. 2 - фиг. 4) и поверхности 9, на которых приварены металлокерамические элементы 10, изготовленные из различных порошковых смесей.

Направляющие опоры 8, расположенные на длинном плече L-образного профиля неподвижной пластины 7, симметричны относительно ее срединной плоскости продольного сечения. Твердость направляющих опор 8 выше, чем твердость металлокерамических элементов 10. Между направляющими опорами 8 и металлокерамическими элементами 10 имеется зазор h не более 15 мм.

При работе фрикционного поглощающего аппарата на неподвижную пластину 7 (фиг. 1) действуют значительные усилия, по мере износа металлокерамических элементов 10 в контакт вступают направляющие опоры 8, в результате чего не происходит заклинивания неподвижной пластины 7 во фрикционном распорном блоке аппарата, поверхность фрикционных клиньев 3 будет стремиться быть параллельной поверхности металлокерамического элемента 10, при этом исключается смещение фрикционного распорного блока, в частности фрикционных клиньев 3, а также скалывание и обмятие металлокерамических элементов 10, уменьшаются нестабильность скачкообразного изменения силы во время фрикционных автоколебаний при ударном сжатии и, как следствие, значительно повышаются характеристики фрикционного поглощающего аппарата (полнота и энергоемкость) и его надежность.

Фрикционный поглощающий аппарат, содержащий корпус, в котором размещен фрикционный распорный блок, состоящий из нажимного конуса, фрикционных клиньев, опорной плиты, опирающейся на подпорно-возвратное устройство, которое упирается в днище корпуса, подвижных фрикционных пластин и неподвижных фрикционных пластин, имеющих L-образный профиль, на длинном плече которого приварены металлокерамические элементы, изготовленные из различных порошковых смесей, отличающийся тем, что фрикционная неподвижная пластина имеет направляющие опоры, которые симметричны относительно ее срединной плоскости продольного сечения, при этом твердость направляющих опор выше, чем твердость металлокерамических элементов, а также между направляющими опорами и металлокерамическими элементами имеется зазор h не более 15 мм.