Способ изготовления полупроводникового прибора

Иллюстрации

Показать всеИзобретение относится к области технологии производства полупроводниковых приборов, в частности к технологии изготовления полевого транзистора с пониженным контактным сопротивлением. В способе изготовления полупроводникового прибора формируют на GaAs подложку области истока/стока n+ - типа внедрением ионов кремния в две стадии: первая стадия с энергией 40 кэВ, дозой 7*1013 см-2, вторая стадия с энергией 100 кэВ, дозой 1*1014 см-2 и проводят термообработку при температуре 800°С в атмосфере азота в течение 20 мин. Изобретение обеспечивает снижение сопротивления контактов, технологичность, улучшение параметров, повышение качества и увеличения процента выхода годных. 1 табл.

Реферат

Изобретение относится к области технологии производства полупроводниковых приборов, в частности к технологии изготовления полевого транзистора с пониженным контактным сопротивлением.

Известен способ изготовления полупроводникового прибора [Пат.5373191 США, МКИ H01L 29/80] в котором с целью снижения паразитных сопротивлений металлический затвор формируется в углублении, ширина которого определяется шириной канавки в верхнем п+GaAs - слое и толщиной пристеночных изолирующих спейсеров. В таких структурах образуются механические напряжения, которые ухудшают электрофизические параметры приборов.

Известен способ изготовления полупроводникового прибора [Пат.5296398 США, МКИ H01L 21/338] с пониженным сопротивлением истока. Структура с WSi - затвором на легированной канальной области покрывается слоем SiON, который травлением удаляется со стороны истока. Проводится имплантация с образованием глубокой области стока и мелкой стоковой области с относительно меньшим уровнем легирования и отделенным от электрода затвора участком канала.

Недостатками способа являются:

- повышенные значения контактного сопротивления;

- низкая технологичность;

- высокие значения токов утечек.

Задача, решаемая изобретением, снижение контактного сопротивления, обеспечение технологичности, улучшение параметров, повышение надежности и увеличения процента выхода годных.

Задача решается формированием областей истока/стока n+ - типа, внедрением ионов кремния в две стадии: первая стадия с энергией 40 кэВ, дозой 7*1013 см-2, вторая стадия с энергией 100 кэВ, дозой 1*1014 см-2, с последующей термообработкой при температуре 800°С в течение 20 мин в атмосфере азота.

Технология способа состоит в следующем: на GaAs подложку формировали области истока/стока n+ - типа внедрением ионов кремния в две стадии: первая стадия с энергией 40 кэВ, дозой 7*1013 см-2, вторая стадия с энергией 100 кэВ, дозой 1*1014 см-2, затем формируют слой диоксида кремния по стандартной технологии и проводят термообработку при температуре 800°С в атмосфере азота в течение 20 мин. Далее формируют полупроводниковые приборы по стандартной технологии.

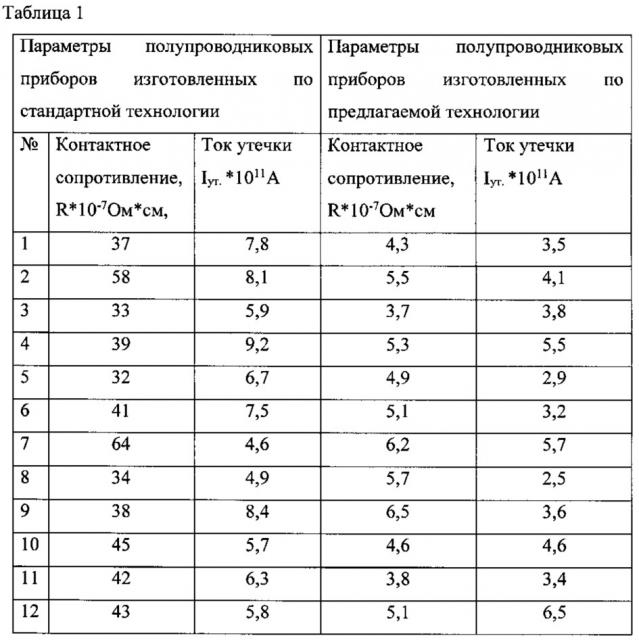

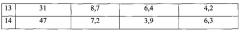

По предлагаемому способу были изготовлены и исследованы полупроводниковые приборы. Результаты обработки представлены в таблице.

Экспериментальные исследования показали, что выход годных структур на партии пластин сформированных в оптимальном режиме увеличился на 20,8%.

Технический результат - снижение контактного сопротивления, обеспечение технологичности, улучшение параметров, повышение надежности и увеличения процента выхода годных.

Стабильность параметров во всем эксплуатационном интервале температур была нормальной и соответствовала требованиям.

Предлагаемый способ изготовления полупроводникового прибора путем формирования областей истока/стока n+ - типа внедрением ионов кремния в две стадии: первая стадия с энергией 40 кэВ, дозой 7*1013 см-2, вторая стадия с энергией 100 кэВ, дозой 1*1014 см-2, с последующей термообработкой при температуре 800°С в течение 20 мин в атмосфере азота позволяет повысить процент выхода годных.

Способ изготовления полупроводникового прибора, включающий подложку, процессы легирования, создание областей истока/стока, подзатворного диэлектрика, формирование контактов, отличающийся тем, что n+-области истока/стока формируют внедрением ионов кремния в две стадии: первая стадия с энергией 40 кэВ, дозой 7*1013 см-2, вторая стадия с энергией 100 кэВ, дозой 1*1014 см-2, с последующей термообработкой при температуре 800°C в течение 20 мин в атмосфере азота.