Способ очистки нефтепродуктов и сорбенты для его осуществления

Иллюстрации

Показать всеИзобретение относится к технологиям очистки светлых нефтепродуктов, в частности газоконденсата, бензиновой, керосиновой и дизельной фракций, методом окислительно-адсорбционной очистки от серосодержащих и полиароматических соединений нефти. Технология может быть использована в нефтеперерабатывающей промышленности и на промышленных предприятиях для утилизации вредных выбросов. Способ очистки светлых нефтепродуктов осуществляют путем пропускания через слой приготовленного сорбента, очистку светлых нефтепродуктов проводят в парожидкостной фазе с использованием сорбента на основе цеолита структуры ZSM-5, модифицированного пероксосиликатом либо пероксодикарбанатом натрия в пределах температур T=50-100°C при давлении P=1-2 атм с объемной скоростью не выше 100 ч-1, а смесь компонентов для приготовления сорбента имеет следующий химический состав: высококремнеземистый цеолит структуры ZSM-5 и пероксосиликат натрия (Na2SiO4) в соотношении 1÷1; высококремнеземистый цеолит структуры ZSM-5 и пероксодикарбанат натрия (Na2C2O6) в соотношении 2÷1. Задача предлагаемого изобретения - получение сорбентов, способствующих высокой степени очистки светлых нефтепродуктов. Технический результат предложенного способа заключается в упрощении и обеспечении непрерывности технологического процесса. 3 н.п. ф-лы, 1 ил., 1 табл., 8 пр.

Реферат

Изобретение относится к технологиям очистки светлых нефтепродуктов, в частности, газоконденсата, бензиновой, керосиновой и дизельной фракций, методом окислительно-адсорбционной очистки от серосодержащих и полиароматических соединений нефти. Технология может быть использована в нефтеперерабатывающей промышленности и на промышленных предприятиях для утилизации вредных выбросов.

Известен способ очистки нефтепродуктов [патент РФ 2171826, кл. C10G 25/00, C10G 25/05 от 10.08.2001 г. Способ выделения сераорганических соединений нефти из нефтепродуктов. // Кадыров М.У., Крупин С.В., Барабанов В.П.] от сераорганических соединений нефти путем их адсорбции на чистом силикагеле марки АСК и окиси алюминия в центробежном поле путем совместного вращения сорбента в роторе 2000-2500 об/мин в течение 30-40 мин.

Основным недостатком этого способа является невысокая глубина очистки топлива, длительное время сорбции, сложное аппаратурное оформление, использование дорогих сорбентов, а также сложных методов их регенерации

Известен также способ адсорбционный сероочистки [Patent US 6254766 B1 Int. Cl. C10G 29/04 dated 03.07.2001. Desulfurization and novel sorbents for same // Authors: Edward L. Sughrueandetc.], который позволяет одновременно снижать содержание сернистых и полиароматических соединений при температуре от 37,7 до 537,7°С и давлении от 0,1 до 10 МПа в нефтяных фракциях для удовлетворения требований современных стандартов качества.

Недостатком приведенного способа очистки является дороговизна оборудования, сложность изготовления самого сорбента, а также быстрой отравляемой его поверхности за счет высокого содержание цинкового компонента.

Аналогом является способ [патент РФ 2547480 С1, кл. B01J 20/06 от 10.04.2015 г. Адсорбент для удаления сераорганических соединений из жидкого углеводородного топлива и способ его получения. // Авторы: Есипова Е.В., Елкин С.И., Зиненко С.А., Антонов С.А.], по которому очистку углеводородного топлива проводят адсорбентом на основе γ-оксида алюминия модифицированного ацетатом цинка.

Недостатком данного способа очистки является невысокая производительность, дороговизна γ-оксида алюминия и сложная процедура регенерации адсорбента.

Наиболее близким по сущности является способ [патент РФ 2482162, кл. C10G 25/05 от 20.05.2013 г. Способ глубокой окислительно-адсорбционной десульфуризации жидких углеводородных топлив и сорбенты для его осуществления. // Красильникова О. Ки др.], который включает подготовку сыпучего сорбента путем смешивания высокопористых сорбентов (бентонит, монтмориллонит, активированный уголь или высокопористый кремнезем) с азотнокислой солью металла (нитрат железа, нитрат никеля, нитрат меди) и последующую обработку жидких углеводородов, пропусканием их потока через слой гранулированного сорбента с объемной скоростью не выше 100 ч-1.

Недостатком данном метода является использование солей токсичных металлов, которые могут попадать в топливо, а также невысокая селективность относительно к органическим сульфидам.

Задача предлагаемого изобретения - получение сорбентов способствующих высокой степени очистки светлых нефтепродуктов.

Технический результат предложенного способа заключается в упрощении и обеспечении непрерывности технологического процесса.

Техническая задача решается тем, что обработку осуществляют пропусканием потока светлых нефтепродуктов через слой приготовленного сорбента с объемной скоростью 50-100 ч-1 в пределах температуры Т=50-100°С и давлении Р=1-2 атм.

Сущность предлагаемого способа заключается в том, что очистку светлых нефтепродуктов проводят в парожидкостной фазе с использованием сорбента на основе цеолита структуры ZSM-5, модифицированного пероксосиликатом либо пероксодикарбанатом натрия в пределах температур Т=50-100°С при давлении Р=1-2 атм с объемной скоростью не выше 100 ч-1, а смесь компонентов для приготовления сорбента имеет следующий химический состав:

- высококремнеземистый цеолит структуры ZSM-5 и пероксосиликат натрия (Na2SiO4) в соотношении 1÷1;

- высококремнеземистый цеолит структуры ZSM-5 и пероксодикарбанат натрия (Na2C2O6) в соотношении 2÷1.

Сущность изобретения поясняется примерами.

Пример 1. Сорбент получают путем пропитывания цеолита структуры ZSM-5 водным раствором Na2SiO4 в соотношении 1÷1. Полученный сорбент помещают в адсорбционную колонну и пропускают через нее дизельную фракцию (180-350°С) с начальным содержанием общей серы (Sобщ) - 2045 мг/кг и полиароматических соединений (ПАС) - 64 мг/кг при средней объемной скорости потока (νср) 50 ч-1 при температуре Т=80-100°С и давлении Р=1-2 атм. После обработки содержание общей серы в очищенном дизтопливе составило 10 мг/кг, ПАС=2,8 мг/кг.

После обработки топливом сорбент в адсорбере промывают потоком горячей воды для десорбции сернистых соединений и высушивают в токе воздуха.

Пример 2. Сорбент получают путем пропитывания цеолита структуры ZSM-5 водным раствором Na2C2O6 в соотношении 2÷1. Полученный сорбент помещают в адсорбционную колонну и пропускают через нее дизельное топливо аналогично примеру 1. После обработки содержание общей серы в очищенном дизтопливе составило 4,5 мг/кг, ПАС=3,2 мг/кг.

После обработки топливом сорбент промывают потоком горячей воды и высушивают в токе воздуха аналогично примеру 1.

Пример 3. Сорбент готовят аналогично примеру 1. Через слой сорбента, помещенного в адсорбционную колонну, пропускают прямогонную керосиновую фракцию (180-220°С) с общим начальным содержанием Sобщ=985 мг/кг и ПАС=28 мг/кг, при νcp=50 ч-1 в пределах температуры Т=70-80°С и давлении Р=1-2 атм. После обработки содержание общей серы в очищенном керосине составило 1,5 мг/кг, ПАС=1,2 мг/кг.

Пример 4. Сорбент готовят аналогично примеру 2. Очистку прямогонной керосиновой фракции (180-220°С) осуществляли аналогично примеру 3. Содержание общей серы в очищенном керосине после обработки составило 1,2 мг/кг, ПАС=1,5 мг/кг.

Пример 5. Сорбент готовят аналогично примеру 1. Через слой сорбента, помещенного в адсорбционную колонну, пропускают прямогонную бензиновую фракцию (нк - 180°С) с общим начальным содержанием общей серы 500 мг/кг, ПАС=2,6 мг/кг, при νcp=100 ч-1 в пределах температуры Т=30-50°С и давлении Р=2 атм. После обработки содержание общей серы в очищенном бензине составило 1,2 мг/кг, ПАС=0,7 мг/кг.

Пример 6. Сорбент готовят аналогично примеру 2. Очистку прямогонной бензиновой фракции (нк - 180°С) осуществляли аналогично примеру 5. После обработки содержание общей серы в очищенном бензине составило 0,4 мг/кг, ПАС=1,0 мг/кг.

Пример 7. Сорбент готовят аналогично примеру 1. Через слой сорбента, помещенного в адсорбционную колонну, пропускают газоконденсат (нк - 300°С) с начальным содержанием Sобщ=1500 мг/кг и ПАС=16 мг/кг, при νcp=50 ч-1 в пределах температуры Т=50-80°С и давлении Р=2 атм. После обработки содержание общей серы в очищенном составило 2,8 мг/кг, ПАС=0,2 мг/кг.

Пример 8. Готовят сорбент аналогично примеру 2. Очистку газоконденсата (нк - 300°С) осуществляли аналогично примеру 7. Содержание общей серы в очищенном газоконденсате после обработки составило 1,2 мг/кг, ПАС=0,4 мг/кг.

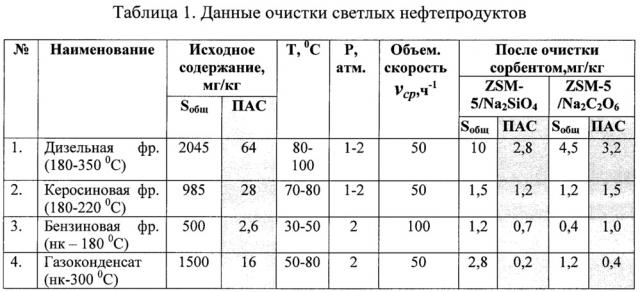

Результаты примеров представлены в таблице 1.

Из данных таблицы 1 видно, что при относительно умеренной температуре и атмосферном давлении, более эффективная очистка от серосодержащих соединений (СС) наблюдается с использованием сорбента ZSM-5/Na2C2O6 в соотношении 1÷1, а от полиароматических соединений наиболее эффективна с использованием сорбента состава ZSM-5/Na2SiO4 в соотношении 2÷1.

На фиг. 1. представлена общая схема очистки светлых нефтепродуктов, где 1, 3, 13 - насосы; 2 - адсорбер; 4 и 12 - теплообменники; 5 - емкость для очищенного нефтепродукта (НП); 6 - отстойник для регенерации раствора модификатора; 7 - емкость для концентрата СС; 8 - сульфоны (RS(O)2R); 9 - сульфоксиды RS(O)R; 10 - сульфокислоты (RSO3H); 11 - мембрана для очистки воды;

Вначале сорбент, помещенный в адсорбер 2, пропитывают с помощью дозировочного насоса Н-2 раствором модификатора (на основе водного раствора перкосиликата натрия - Na2SiO4 или пероксодикарбоната натрия - Na2C2O6). Затем после модификации сорбента исходный нефтепродукт (Sобщ=500-2045 мг/кг и ПАС=16-64 мг/кг) насосом Н-1 пропускают через теплообменник ТО-1 и направляют в колонну адсорбера 2. Процесс в адсорбере 2 протекает при температуре Т=50-100°С, давлении Р=1-2 атм и объемной скорости ν=50-100 ч-1. Очищенный нефтепродукт поступает в емкость 5.

После обработки топливом сорбент через теплообменник 12 и насос 13 промывают потоком горячей воды для десорбции окисленных сернистых соединений и направляют в отстойник 6, где разделяют водный концентрат СС от раствора модификатора. Выделенный модификатор насосом 1 вновь возвращают в процесс. Межрегенерационный период сорбента составляет 3000 ч, общий срок службы - 2-3 года.

Полученный водный концентрат содержит смесь окисленных серосодержащих соединений (Sобщ=496-2038 мг/кг), таких как сульфоны - 8, сульфоксиды - 9 и сульфокислоты - 10, которые в дальнейшем также могут быть выделены и утилизированы. Отработанную воду очищают на мембранном фильтре 11 и вновь возвращают в процесс для регенерации сорбента.

Предложенный авторами способ обладает рядом преимуществ по сравнению с известным способом очистки светлых нефтепродуктов:

- возможность осуществления процесса без водорода, в относительно мягких условиях при умеренной температуре и атмосферном давлении;

- высокая эффективность очистки для светлых нефтепродуктов;

- в процессе регенерации не используются токсичные растворители, так как сорбент легко очищается от СС и ПАС потоком горячей воды;

- простота технологии и оборудования, низкий уровень капитальных и эксплуатационных затрат;

- возможность выделения адсорбированных сернистых соединений для последующей утилизации способствует регулированию вредных выбросов промышленных предприятий.

1. Способ очистки светлых нефтепродуктов путем пропускания через слой приготовленного сорбента, отличающийся тем, что очистку светлых нефтепродуктов проводят в парожидкостной фазе с использованием сорбента на основе цеолита структуры ZSM-5, модифицированного пероксосиликатом либо пероксодикарбанатом натрия, в пределах температур T=50-100°C при давлении P=1-2 атм с объемной скоростью не выше 100 ч-1, а смесь компонентов для приготовления сорбента имеет следующий химический состав:

- высококремнеземистый цеолит структуры ZSM-5 и пероксосиликат натрия (Na2SiO4) в соотношении 1÷1;

- высококремнеземистый цеолит структуры ZSM-5 и пероксодикарбанат натрия (Na2C2O6) в соотношении 2÷1.

2. Сорбент для очистки нефтепродуктов по п. 1, отличающийся тем, что сорбент получен при следующем соотношении компонентов: высококремнеземистый цеолит структуры ZSM-5 и пероксосиликат натрия (Na2SiO4) в соотношении 1÷1.

3. Сорбент для очистки нефтепродуктов по п. 1, отличающийся тем, что сорбент получен при следующем соотношении компонентов: высококремнеземистый цеолит структуры ZSM-5 и пероксодикарбанат натрия (Na2C2O6) в соотношении 2÷1.