Контактодержатель

Иллюстрации

Показать всеИзобретение касается контактодержателя (1) для помещения контактных элементов и для контактирования с ответным контактодержателем. Изготовленный из изолирующего материала контактодержатель (1) имеет для помещения контактных элементов множество полостей (4), которые распространяются в направлении штекерного соединения через весь контактодержатель (1), а также его область (3) крепления и его область (2) штекерного соединения. В соответствии с изобретением на контактодержателе (1) предусмотрен вводный скос (8), который облегчает контактирование контактодержателя (1) с ответным контактодержателем. Изобретение касается усовершенствований в области штекерного соединения для предотвращения неправильных штекерных соединений двух контактодержателей, в частности съезжание контактодержателей при процессе штекерного соединения. 2 н. и 14 з.п. ф-лы, 6 ил.

Реферат

Изобретение касается контактодержателя согласно ограничительной части независимого п.1 формулы изобретения.

Такие контактодержатели необходимы в технологии подключения и соединения для помещения контактов, предпочтительно в штекерных соединителях. При этом контактодержатель служит для помещения контактных элементов, таких как электрические, пневматические или оптические контакты.

Контактодержатель имеет полости, в которых помещаются и крепятся контактные элементы. Причем эти полости чаще всего выполнены в виде сверлений, которые полностью пронизывают контактодержатель. Таким образом на одной стороне контактодержателя, стороне подключения, провод может проводящим соединением соединяться с помещенным в полость контактным элементом.

На стороне, противоположной стороне подключения, выполненной в виде стороны штекерного соединения, предусмотрен помещенный в полость контактный элемент для контактирования со вторым контактодержателем. При этом второй контактодержатель предпочтительно тоже помещен в штекерный соединитель, который может соединяться со штекерным соединителем первого контактного элемента.

В зависимости от исполнения штекерного соединителя и контактодержателя, возможно также разное расположение контактных элементов в контактодержателе. Так может одновременно реализовываться контактирование и передача, например, у силовых и сигнальных проводов.

В одном из особых вариантов осуществления контактодержателей они выполняются в виде блочных модулей. Несколько этих блочных модулей, будучи объединены, могут вставляться в один штекерный соединитель. Этот вариант осуществления позволяет не изготавливать для каждого специального применения специальный контактодержатель для штекерного соединителя, а комбинировать друг с другом разные модули, имеющие разные контактные элементы.

Предлагаемое изобретение касается другого варианта осуществления таких модульных штекерных соединителей. В этом специальном виде штекерных соединителей отдельные контактодержатели (блочные модули) вставляются в рамку и взаимно скрепляются ею. Так называемая рамка для блочных модулей со вставленными модулями помещается в корпус штекерного соединителя и таким образом образует модульный штекерный соединитель.

Из DE 19707120 C1 известна крепежная рамка для крепления модулей штекерных соединителей и для встраивания в корпус штекерного соединителя или соответственно для привертывания к стеновым поверхностям. При этом на модулях штекерного соединителя предусмотрены средства крепления, которые взаимодействуют с противоположными частями стенок крепежной рамки. Помещенные в крепежной рамке модули штекерного соединителя предусмотрены для контактирования с соответствующими модулями штекерного соединителя в ответном штекерном соединителе.

При этом контактодержатели (модули штекерного соединителя) имеют, по существу, квадратную форму. Она позволяет близко располагать рядом друг с другом несколько модулей. Такие контактодержатели известны также из области немодульных штекерных соединителей. Здесь всегда один контактодержатель соответственно большего размера вставляется в корпус штекерного соединителя и служит изолирующим элементом для помещения и контактирования контактных элементов.

Недостаток этих известных из уровня техники модульных и немодульных изолирующих элементов для штекерных соединителей заключается в том, что при контактировании штекерного соединителя с ответным штекерным соединителем требуется некоторая минимальная степень точности. Безукоризненное контактирование возможно только тогда, когда ориентация штекерных соединителей и ответных штекерных соединителей отличается не слишком сильно.

Однако это не всегда обеспечено именно тогда, когда контактирование штекерных соединителей производится не вручную, т.е. руками пользователем, а автоматически. Очень часто штекерные соединения изготавливаются роботами вместе с деталями машин или другими машинами. Когда, например, у крупных промышленных установок заменяются целые машинные модули, при стыковке конструктивных элементов машин штекерные соединители должны быть ориентированы друг относительно друга с очень малыми допусками.

Если это не так, в худшем случае происходит разрушение штекерного соединителя, когда изолирующие элементы не скользят правильно друг в друга и вместо этого съезжают друг с друга. В крупной установке такой дефект может контролироваться только с трудом.

Тем более релевантной эта проблема становится тогда, когда речь идет о модульных системах штекерных соединителей. Так как каждый отдельный модуль штекерного соединителя имеет определенный допуск и зазор, эти допуски суммируются. В худшем случае контактирование нескольких модульных штекерных соединителей совсем невозможно без человеческого вмешательства.

Такие неправильные штекерные соединения возникают в особенности тогда, когда полностью исчерпываются допуски прямоугольных или квадратных контактодержателей в двух пространственных измерениях. У системы двух контактируемых контактодержателей, которые в двух направлениях могут иметь допуск по 0,5 мм, при максимальном использовании этого допуска в обоих направлениях получается эффективное смещение в диагональном направлении между этими двумя направлениями 0,71 мм (смещение = √(0,52 + 0,52). Результатом является неправильное штекерное соединение контактодержателей.

Задача изобретения заключается в том, чтобы предоставить контактодержатель для штекерного соединителя, который устранит или по меньшей мере минимизирует недостатки известных из уровня техники контактодержателей и штекерных соединителей. При этом контактодержатель должен иметь возможность, легко сводиться с контактодержателем второго штекерного соединителя один в другой. Риск взаимного съезжания контактодержателей друг с друга должен минимизироваться даже при неточном контактировании.

Задача решается с помощью отличительных признаков независимого пункта 1 формулы изобретения.

Предпочтительные варианты осуществления изобретения указаны в зависимых пунктах формулы изобретения.

Контактодержатель представляет собой, по существу, прямоугольную или квадратную основную часть. Основная часть разделена на область крепления и область штекерного соединения. Одна или несколько полостей предусмотрены в контактодержателе так, что они полностью пронизывают контактодержатель и расположены отдельными областями в области крепления, а также области штекерного соединения.

Полости предусмотрены для помещения контактных элементов, причем эти контактные элементы закреплены и удерживаются в области крепления контактодержателя. Эти контактные элементы могут представлять собой, альтернативно, электрические, пневматические или оптические контактные элементы. Предпочтительно контактные элементы выполнены так, что они расположенной в области крепления частью могут соединяться с подключаемым проводом. Подключенный провод может выходить из полости в области крепления контактодержателя.

При применении электрических контактных элементов целесообразно изготавливать контактодержатель из изолирующего материала, чтобы обеспечивать электрическую изоляцию контактных элементов друг относительно друга.

Область крепления контактодержателя на своей наружной стороне целесообразным образом имеет средства, которые предназначены для крепления контактодержателя в штекерном соединителе. Эти средства могут быть выполнены в виде крепежного фланца, чтобы крепить контактодержатель винтами или подобными им вспомогательными средствами в корпусе штекерного соединителя.

Другим вариантом осуществления могло бы быть наличие в области модульных штекерных соединителей на контактодержателе элементов формы, посредством которых контактодержатель с геометрическим замыканием может помещаться, например, в крепежную рамку.

Сторона штекерного соединения контактодержателя имеет по меньшей мере четыре боковые поверхности, которые распространяются от области крепления и заканчиваются верхней поверхностью, заканчивающей сторону штекерного соединения. В поверхности крышки предусмотрены отверстия полостей, которые распространяются через контактодержатель. Через эти отверстия обеспечены доступ и контактирование контактных элементов в полостях.

Между боковыми поверхностями и верхней поверхностью контактодержатель образует окружную кромку. В соответствии с изобретением эта кромка снабжена вводным скосом, служащим фаской. С помощью вводного скоса решается задача изобретения повысить надежность штекерного соединения и предотвратить неправильные штекерные соединения вследствие съезжающих друг с друга контактодержателей.

В одном из целесообразных вариантов осуществления вводный скос на контактодержателе поперек направления штекерного соединения имеет размер от 0,2 до 2,5 мм. В одном из вариантов осуществления, соответствующих норме EN 175301-801:2006, вводный скос поперек направления штекерного соединения имеет ширину по меньшей мере 0,5 мм. В одном из предпочтительных вариантов осуществления вводный скос поперек направления штекерного соединения имеет ширину от 0,3 до 0,8 мм.

Исполнение вводного скоса под углом 45° оказалось особенно целесообразным. Но возможны также вводные скосы с углами от 20 до 70°. Предпочтительны вводные скосы в пределах от 35 до 55°.

В другом варианте осуществления контактодержатель выполнен так, что между каждыми двумя примыкающими друг к другу боковыми поверхностями образуется не кромка, а радиус. В этом варианте осуществления контактодержателя проблема неправильных штекерных соединений при сведении с другим контактодержателем особенно велика.

Вследствие закругленных кромок между боковыми поверхностями фаска, образующая вводный скос, на верхней стороне тоже образует радиус. При единообразной окружной фаске, например 0,5 мм, при максимальном смещении контактодержателя относительно ответного контактодержателя в направлении x и y по 0,5 мм получается эффективное смещение в диагональном направлении (в направлении закругленной кромки между боковыми поверхностями) 0,71 мм (смещение = √(0,52 + 0,52)).

Так как окружной вводный скос допускает смещение только 0,5 мм в каждой точке, контактодержатель не может соединяться штекерным соединением с ответным контактодержателем. Для устранения этого дефекта предлагаемый изобретением контактодержатель имеет в области закругленных кромок между боковыми поверхностями ступенчатое углубление в верхней поверхности. Так предотвращается съезжание контактодержателя с ответного контактодержателя.

Ступенчатое углубление целесообразным образом выполнено в том же измерении, что и вводный скос на контактодержателе. Тем самым обеспечено, что даже при максимальном смещении двух контактодержателей друг относительно друга предотвращается съезжание в закругленной угловой области.

Такое смещение штекерных соединителей является также требованием норм. Таким образом, штекерные соединители по EN 175301-801:2006 должны быть в состоянии компенсировать смещение 0,5 мм в продольном и поперечном направлении. Как уже описано, с помощью вводного скоса 0,5 мм это невозможно. Чтобы не приходилось выполнять без необходимости большие вводные скосы, штекерный соединитель в соответствии с идеей настоящего изобретения удовлетворяет требованиям EN 175301-801:2006.

Пример осуществления

Один из примеров осуществления изобретения изображен на чертежах и ниже поясняется подробнее. Показано:

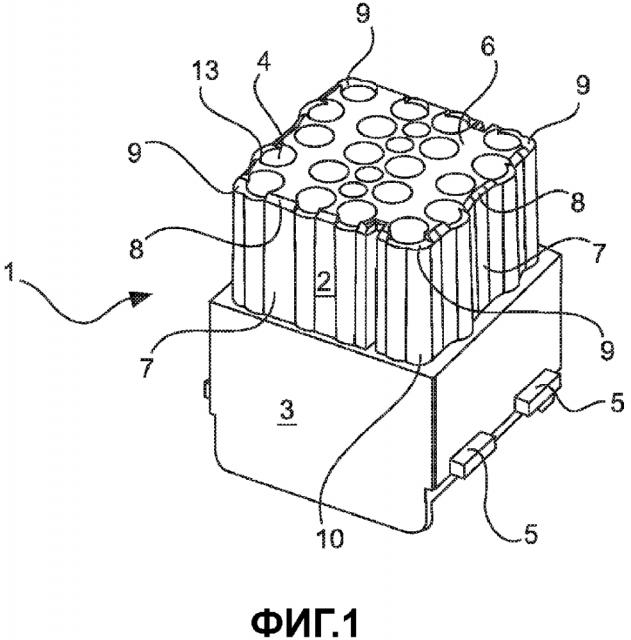

фиг.1: изображение контактодержателя в перспективе;

фиг.2: контактодержатель с ответным контактодержателем в частичном разрезе;

фиг.3: другой контактодержатель с ответным контактодержателем в частичном разрезе; и

фиг.3: другой контактодержатель с ответным контактодержателем в частичном разрезе.

Фигуры содержат частично упрощенные, схематичные изображения. В некоторых случаях для подобных, но, возможно, не идентичных элементов используются идентичные ссылочные обозначения. Разные виды подобных элементов могут быть изображены в различном масштабе.

На фиг.1 показан контактодержатель 1 на виде в перспективе. Контактодержатель 1 имеет две области, причем здесь область, изображенная внизу, образует область 3 крепления, а область, изображенная вверху – область 2 штекерного соединения.

В контактодержателе 1 выполнены множество полостей 4. При этом полости 4 распространяются от верхней поверхности 6, заканчивающей область 2 штекерного соединения, через всю область 2 штекерного соединения, а также всю область 3 крепления. На невидимых здесь, заканчивающих поверхностях области 3 крепления полости 4 выступают из области 3 крепления контактодержателя 1, так же как и из области 2 штекерного соединения.

Полости 4 предусмотрены для помещения контактных элементов. При этом контактные элементы удерживаются в полостях 4 в области 3 крепления и штекерным концом вдаются в область 2 штекерного соединения. Через отверстия полостей 4 в области 3 крепления контактные элементы могут соединяться с подключаемым кабелем.

Наряду с помещением и креплением контактных элементов, область 3 крепления предусмотрена также для крепления самого контактодержателя 1. Для этого на контактодержателе 1 в области 3 крепления предусмотрены средства 5, которые предусмотрены для помещения и крепления контактодержателя 1 в штекерном соединителе.

При этом средства 5 могут иметь разные известные из уровня техники варианты осуществления. В показанном примере осуществления на контактодержателе 1 в качестве средств 5 предусмотрены элементы формы в виде прямоугольных параллелепипедов. Эти средства 5 в виде прямоугольных параллелепипедов могут вставляться в модульную рамку в соответствующие углубления. Таким образом контактодержатель 1 удерживается в модульной рамке.

Путем вставления нескольких контактодержателей 1 в такую модульную рамку осуществляется сборка такого модульного штекерного соединителя. Окончательно укомплектованная модульная рамка может крепиться в корпусе штекерного соединителя. Возможно также крепление контактодержателя 1 непосредственно в корпусе штекерного соединителя.

Область 2 штекерного соединения контактодержателя 1 предусмотрена для стыковки с областью штекерного соединения ответного контактодержателя 20. При вставлении области 2 штекерного соединения в область штекерного соединения контактодержателя 20 контактные элементы, помещенные в контактодержателях 1, 20, соединятся и контактируются друг с другом.

Целесообразным образом область штекерного соединения контактодержателя 20 выполнена так, что во вставленном состоянии она охватывает область 2 штекерного соединения контактодержателя 1. Контактные элементы, вдающиеся в область штекерного соединения контактодержателя 20, могут таким образом вдаваться в полости 4 контактодержателя 1 и контактировать с помещенными в них контактными элементами.

Область 2 штекерного соединения контактодержателя 1 в изображенном варианте осуществления имеет четыре боковые поверхности 7, а также заканчивающую верхнюю поверхность 6. При этом боковые поверхности 7 в каждом случае соединены друг с другом радиусом 10.

В переходе между боковыми поверхностями 7 и верхней поверхностью 6 на контактодержателе 1 предусмотрена окружная фаска. Эта окружная фаска служит вводным скосом 8. Так упрощается вставление области 2 штекерного соединения контактодержателя 1 в область штекерного соединения ответного контактодержателя 20. В зависимости от размера вводного скоса 8, контактодержатели 1, 20 могут вставляться один в другой с увеличенным допуском.

В соответствии с изобретением в угловых областях области 2 штекерного соединения в контактодержателе 1 выполнены выемки 9. Выемки 9 выполнены с такими размерами, что они оставляют свободной угловую область вводного скоса 8, закругленную радиусом 10. Благодаря этому предотвращается та проблема изобретения, что при использовании вводного скоса 8 в двух направлениях (x, y) стыковка контактодержателей 1, 20 становится невозможной. Эта проблема изобретения еще раз наглядно поясняется на фиг.2.

На фиг.2 показан фрагмент контактодержателя 1, а также расположенного над ним ответного контактодержателя 20. При этом контактодержатель 20 воспроизведенен в частичном разрезе, чтобы можно было заглянуть внутрь контактирования контактодержателей 1, 20.

У контактодержателя 20 изображена только часть области штекерного соединения. Остальная часть контактодержателя 20 выше области штекерного соединения в целях наглядности не была изображена. В передней области боковая поверхность 21 контактодержателя 20 разрезана. Благодаря этому возможен взгляд на вводный скос 8 изображенного внизу контактодержателя 1. Контактодержатель 1 также изображен только в разрезе.

Подробности, такие как полости 4, на этом виде были опущены. Изображены только элементы, релевантные для пояснения.

По левую строну виден радиус 10 между боковыми поверхностями 7 контактодержателя 1, который на верхнем, обращенном к контактодержателю 20 конце, тоже образует фаску в виде вводного скоса 8. Из-за вводного скоса 8 радиус 10 на кромке 11 к верхней поверхности 6 меньше.

Целесообразным образом области штекерного соединения контактодержателей 1, 20 выполнены с такими размерами, что область 2 штекерного соединения контактодержателя 1 с геометрическим замыканием может вводиться в область штекерного соединения контактодержателя 20. Для этого предпочтительно выбирать радиус 22 между боковыми поверхностями 21 контактодержателя 20 несколько больше, чем радиус 10 между боковыми поверхностями 7 контактодержателя 1.

На фиг.2 изображено состояние, в котором при сведении контактодержателей 1, 20 вводный скос 8 используется полностью как в направлении X, так и в направлении Y. При сдвиге контактодержателя 1 к контактодержателю 20 на ширину вводного скоса 8 в направлении X и Y получается диагональное, направленное к радиусу 22 смещение, равное √(2*(ширина вводного скоса)2). Но это смещение больше, чем ширина вводного скоса 8 в области F радиуса 22. Поэтому контактодержатель 20 при максимальном смещении X и Y в области F съезжает с контактодержателя 1.

При машинном, не ручном контактировании контактодержателей 1, 20 при этом наступало бы неизбежное повреждение контактодержателей 1, 20.

На фиг.3 показан фрагмент контактодержателя 1, а также расположенного над ним, ответного контактодержателя 20, на виде, идентичном фиг.2. Однако на фиг.3 контактодержатель 1 изображен в другом варианте осуществления, в котором в угловой области контактодержателя 1 в вводном скосе 8 выполнена выемка 9.

С помощью выемки 9 в угловой области контактодержателя 1 решается проблема изобретения, которая подробнее пояснена на фиг.2. Пересечение радиуса 22 контактодержателя 20 с меньшим радиусом 11 на вводном скосе 8 контактодержателя 1 устраняется. Даже при полном исчерпании вводного скоса 8 в направлении X и в направлении Y съезжание контактодержателя 20 с контактодержателя 1 больше не возможно.

Таким образом, прежде всего, в автоматизированной области, когда штекерные соединения изготавливаются машинным способом роботами, или при замене крупных машинных модулей, больше нет необходимости в ручном вмешательстве для обеспечения полного контактирования. Риск неправильных штекерных соединений в области F неправильного контакта (фиг.2) значительно минимизируется.

Другой вариант осуществления изобретения изображен на фиг.4. На ней показан, в свою очередь, фрагмент контактодержателя 1, а также расположенного над ним ответного контактодержателя 20 на виде, идентичном фиг.2. Однако на фиг.4 контактодержатель 1 не снабжен выемкой 9 в угловой области контактодержателя 1.

Функция выемки 9 в этом варианте осуществления реализована за счет увеличения радиуса 11. За счет большего радиуса между вводным скосом 8 и верхней поверхностью 6 в области радиусов 10 кромка, имеющая радиус 11, адаптируется к радиусу 22 контактодержателя 20.

При увеличении радиуса достигается тот же эффект, что и при выполнении выемки 9. Контактодержатель 20 даже при полном исчерпании вводного скоса 8 в направлении X и в направлении Y больше не съезжает с контактодержателя 1.

На фиг.5 и 6 показаны два других, специальных варианта осуществления изобретения. Эти варианты осуществления изображены на таком же виде, что и варианты осуществления фиг.2, 3 и 4.

В варианте осуществления фиг.5 вводный скос 8, как уже известно из фиг.1-4, выполнен в виде элемента формы на контактодержателе 1. В отличие от этого, на ответном контактодержателе 20 предусмотрена выемка 9.

При этом выемка 9 расположена, будучи обращена к контактодержателю 1, в угловой области между боковыми поверхностями 21. При этом достигается тот же эффект изобретения, что и в ранее показанном варианте осуществления (фиг.1 и фиг.3).

Показанный на фиг.6 вариант осуществления тоже достигает того же эффекта. Здесь вводный скос 8 выполнен в виде элемента формы на ответном контактодержателе 20. Выемка 9, как и в варианте осуществления фиг.3, выполнена в виде элемента формы на контактодержателе 1.

СПИСОК ССЫЛОЧНЫХ ОБОЗНАЧЕНИЙ

1 Контактодержатель

2 Область штекерного соединения

3 Область крепления

4 Полость

5 Средство для крепления

6 Верхняя поверхность

7 Боковая поверхность

8 Вводный скос

9 Выемка

10 Радиус

11 Внутренний радиус

12 Полость

20 Контактодержатель

21 Боковая поверхность

22 Радиус

X Направление X

Y Направление Y

F Область неправильного контакта

1. Контактодержатель (1, 20), который состоит из изолирующего материала, имеет, по существу, прямоугольную форму и образует по меньшей мере одну полость (4) для помещения контактного элемента, при этом контактодержатель (1, 20) имеет область (2) штекерного соединения и область (3) крепления,

при этом указанная по меньшей мере одна полость (4) распространяется по меньшей мере через область (3) крепления вдоль направления штекерного соединения контактодержателя (1, 20),

при этом контактодержатель (1, 20) в области (3) крепления имеет средства (5) для крепления контактодержателя (1, 20), и

при этом область (2) штекерного соединения контактодержателя (1, 20) включает в себя по меньшей мере четыре распространяющиеся от области (3) крепления боковые поверхности (7, 21), а также

заканчивающую область (3) штекерного соединения верхнюю поверхность (6), которая образует штекерную лицевую часть контактодержателя (1, 20),

при этом в области между боковыми поверхностями (7, 21) и верхней поверхностью (6) области (2) штекерного соединения выполнена окружная кромка, причем эта кромка выполнена в виде вводного скоса (8),

при этом область (2) штекерного соединения между каждыми двумя примыкающими друг к другу боковыми поверхностями (7, 21) снабжена радиусом (10, 22),

отличающийся тем, что

вводный скос (8) в области радиусов (10, 22) имеет выемки (9).

2. Контактодержатель (1, 20) по п.1, отличающийся тем, что вводный скос (8) имеет угол от 20 до 70° относительно верхней поверхности (6).

3. Контактодержатель (1, 20) по п.1 или 2, отличающийся тем, что вводный скос (8) имеет размер от минимум 0,2 до максимум 2,5 мм поперек направления штекерного соединения.

4. Контактодержатель (1, 20) по п.1, отличающийся тем, что выемки (9) вводного скоса (8) в области радиусов (10, 22) выполнены с такими размерами, что уровень верхней поверхности (6) снижен по меньшей мере на высоту вводного скоса (8) против направления штекерного соединения контактодержателя (1, 20).

5. Контактодержатель (1, 20) по п.1, отличающийся тем, что выемки (9) вводного скоса (8) в области радиусов (10, 22) выполнены с такими размерами, что эти выемки (9) распространятся от боковых поверхностей (7, 21) по меньшей мере на ширину вводного скоса (8) в область (2) штекерного соединения, поперек направления штекерного соединения.

6. Контактодержатель (1, 20) по п.1, отличающийся тем, что вводный скос (8) в областях, в которых полость (4) приближается к одной из боковых поверхностей (7, 21), имеет выемку (13).

7. Контактодержатель (1, 20) по п.1, отличающийся тем, что упомянутая по меньшей мере одна полость (4) распространяется через область (3) крепления и область (2) штекерного соединения вдоль направления штекерного соединения через контактодержатель (1).

8. Контактодержатель (1, 20) по п.1, отличающийся тем, что область (2) штекерного соединения контактодержателя (20) включает в себя другую полость (12), доступ к которой возможен от верхней поверхности (6), и внутренние стороны этой полости (12) образуют боковые поверхности (21).

9. Контактодержатель (1, 20) по п.1, отличающийся тем, что выемка (9), которая образуется в области радиусов (10, 22) между вводным скосом (8) и верхней поверхностью (6), реализуется за счет увеличения внутреннего радиуса (11).

10. Система из двух контактодержателей (1, 20), которые состоят из изолирующего материала, имеют, по существу, прямоугольную форму и образуют каждый по меньшей мере одну полость (4) для помещения ответных контактных элементов,

при этом контактодержатели (1, 20) имеют каждый область (2) штекерного соединения и область (3) крепления,

при этом указанная по меньшей мере одна полость (4) каждого контактодержателя (1, 20) распространяется по меньшей мере через область (3) крепления вдоль направления штекерного соединения контактодержателя (1, 20),

при этом контактодержатели (1, 20) в области (3) крепления имеют средства (5) для крепления контактодержателей (1, 20),

при этом область (2) штекерного соединения контактодержателей (1, 20) включает в себя по меньшей мере четыре распространяющиеся от области (3) крепления боковые поверхности (7, 21), а также

заканчивающую область (3) штекерного соединения верхнюю поверхность (6), которая образует штекерную лицевую часть контактодержателей (1, 20),

при этом первый контактодержатель (1) выполнен так, что указанная по меньшей мере одна полость (4) распространяется через область (3) крепления и область (2) штекерного соединения вдоль направления штекерного соединения через контактодержатель (1),

при этом второй контактодержатель (20) выполнен так, что область (2) штекерного соединения контактодержателя (20) включает в себя другую полость (12), доступ к которой возможен от верхней поверхности (6), и

при этом область (2) штекерного соединения первого контактодержателя (1) может помещаться в полость (12) области (2) штекерного соединения второго контактодержателя (20),

отличающаяся тем, что

один из контактодержателей (1, 20) в области между боковыми поверхностями (7, 21) и верхней поверхностью (6) своей области (2) штекерного соединения образует окружную кромку, причем вся эта кромка выполнена в виде вводного скоса (80, и

другой из контактодержателей (20, 1) в угловой области между каждыми двумя боковыми поверхностями (21, 7) и своей верхней поверхностью (6) имеет выемку (9).

11. Система из двух контактодержателей (1, 20) по п.10, отличающаяся тем, что вводный скос (8) имеет угол от 20 до 70° относительно верхней поверхности (6).

12. Система из двух контактодержателей (1, 20) по п.10 или 11, отличающаяся тем, что вводный скос (8) имеет размер от минимум 0,2 до максимум 2,5 мм поперек направления штекерного соединения.

13. Система из двух контактодержателей (1, 20) по п.10 или 11, отличающаяся тем, что область (2) штекерного соединения между каждыми двумя примыкающими друг к другу боковыми поверхностями (7, 21) снабжена радиусом (10, 22).

14. Система из двух контактодержателей (1, 20) по п.13, отличающаяся тем, что в области радиусов (10, 22) предусмотрена выемка (9).

15. Система из двух контактодержателей (1, 20) по п.14, отличающаяся тем, что выемки (9) в области радиусов (10, 22) выполнены с такими размерами, что уровень верхней поверхности (6) снижен по меньшей мере на высоту вводного скоса (8).

16. Система из двух контактодержателей (1, 20) по п.10 или 15, отличающаяся тем, что выемки (9) в области радиусов (10, 22) выполнены с такими размерами, что эти выемки (9) распространяются от боковых поверхностей (7, 21) по меньшей мере на ширину вводного скоса (8) поперек направления штекерного соединения.