Герметичное изделие из высокотемпературного композиционного материала, армированного длинномерными волокнами, и способ его изготовления

Иллюстрации

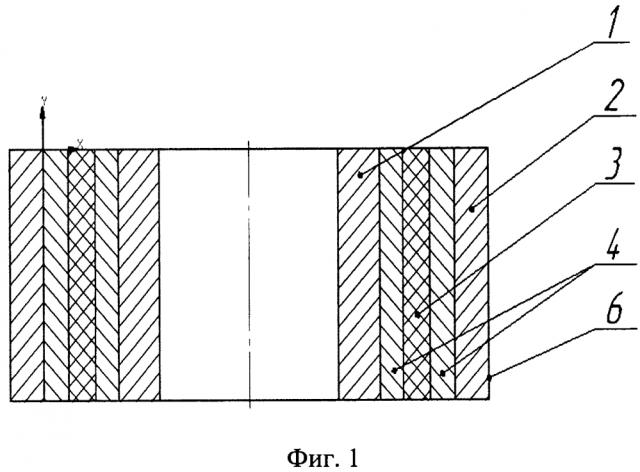

Показать всеИзобретение может быть использовано при изготовлении герметичных изделий, предназначенных для работы под избыточным давлением при высоких температурах и воздействии окислительной среды при её одностороннем или двустороннем доступе к изделию. Герметичное изделие монолитной конструкции выполнено из высокотемпературного композиционного материала (КМ), армированного длинномерными волокнами и включает внутреннюю 1 и наружную 2 оболочки. Герметичное покрытие 3, совместимое по коэффициенту линейного термического расширения (клтр) с материалом внутренней 1 и наружной 2 оболочек, расположено между ними. Оболочки 1 и 2 выполнены из высокомодульного высокопрочного углерод-углеродного и/или углерод-карбидокремниевого композиционного материала, и/или композиционного материала, открытые поры углерод-карбидокремниевой матрицы которого заполнены оксидной матрицей того же состава, что и состав материала герметичного покрытия 3, имеющего состав Y2O3×Al2O3×SiO2 или Y2O3×Al2O3×HfO2×SiO2. Между покрытием 3 и наружной 2 оболочкой расположено барьерное покрытие 4, исключающее непосредственный контакт материала покрытия 3 с углеродом и/или кремнием и термодинамически совместимое с указанным покрытием. Между внутренней 1 оболочкой и покрытием 3 либо также расположено барьерное покрытие 4, либо внутренняя оболочка 1 выполнена из углерод-карбидокремниевого композиционного материала, не содержащего в своем составе свободного кремния. Барьерное покрытие 4 формируют перед формированием оксидного покрытия 3 на внутренней оболочке 1, а наружную 2 оболочку формируют поверх оксидного покрытия 3. Герметичное покрытие дополнительно может быть нанесено со стороны наружной 6 и/или внутренней поверхности изделия. Полученные изделия имеют большую толщину и высокую прочность при пониженном весе. 2 н. и 4 з.п. ф-лы, 2 ил., 6 пр.

Реферат

Изобретение относится к герметичным изделиям, предназначенным для работы под избыточным давлением при высоких температурах и наличии окислительной среды при одностороннем или двустороннем доступе ее к изделию.

Известно герметичное изделие, состоящее из несущей основы и герметичного покрытия. Герметичное изделие усматривается из способа [пат. RU №2471707, 2013].

В соответствии с ним, компоненты материала несущей основы и герметичного покрытия имеют близкий друг к другу клтр.

В частности, к материалам несущей основы относятся углерод-углеродные композиционные материалы (УУКМ) и углерод-карбидокремниевые композиционные материалы (УККМ), в качестве компонентов которых выступают низкомодульные углеродные волокна с коэффициентом линейного термического расширения (клтр) ~4,0×10-6, град-1 близким к клтр углеродной и карбидокремниевой матрицы, а герметичное покрытие представляет собой пироуглерод или карбид кремния, получаемые газофазным методом.

Недостатком таких изделий является возможность их разгерметизации при механическом или химическом травмировании покрытия. Еще одним их недостатком является сравнительно большой вес изделий из-за необходимости компенсации низкой прочности материалов, обусловленной низкой прочностью армирующих волокон этого типа.

Наиболее близким к заявляемому по технической сущности и достигаемому эффекту является герметичное изделие из высокотемпературного композиционного материала, армированного длинномерными волокнами, состоящее из внутренней и наружной оболочки из композиционного материала и расположенного между ними герметичного покрытия, совместимого по клтр с материалом внутренней и наружной оболочки.

Изделие усматривается из способа его изготовления [пат. RU №2497750, 2013]. В соответствии с ним оболочки выполнены из УУКМ на основе низкомодульных углеродных волокон, а материалом герметичного покрытия является пироуглерод; при этом компоненты УУКМ и пироуглерод имеют близкие значения клтр. Такое конструктивное исполнение изделия позволяет обеспечить его более длительную работу без разгерметизации за счет двусторонней защиты герметичного покрытия внутренней и наружной оболочкой.

Однако необходимость выполнения изделий большой толщины для придания им необходимой прочности сохраняется, что обусловлено низкой прочностью УУКМ на основе низкомодульных углеродных волокон. Еще одним недостатком таких изделий является невозможность их использования в окислительной среде даже при одностороннем ее воздействии.

Известен способ изготовления герметичных изделий, включающий формирование на несущей основе изделия герметичного покрытия [пат. RU №2471707, 2013].

В соответствии с ним в качестве материалов несущей основы и герметичного покрытия берут материалы, компоненты которых имеют близкий друг к другу и покрытию клтр, в частности, в качестве углеродных волокон берут низкомодульные волокна с клтр, близким к клтр углеродной или углерод-карбидокремниевой матрицы, а именно ~4,0×10-6 град-1.

Недостатком способа является то, что он не исключает возможность разгерметизации изделия при механическом и/или химическом воздействии, а также сравнительно низкая прочность материала изделия, что приводит к необходимости увеличения толщин, а значит его веса, для обеспечения требуемой прочности изделия.

Наиболее близким к заявляемому по технической сущности и достигаемому эффекту является способ изготовления герметичных изделий из композиционного материала, включающий изготовление внутренней оболочки из композиционного материала (КМ), формирование на ней герметичного покрытия, совместимого по клтр с материалом внутренней оболочки, изготовление поверх покрытия наружной оболочки из композиционного материала на основе того же вида армирующих волокон, что и композиционный внутренней оболочки [пат. RU №2497750, 2013].

Недостатком способа является то, что изготавливаемые изделия имеют сравнительно большой вес из-за низкой прочности этого типа композиционных материалов. Кроме того, они не предназначены для работы в окислительной среде.

Задачей изобретения является обеспечение возможности снижения веса изделий, предназначенных для работы под избыточным давлением при высоких температурах и наличии окислительной среды при одно- или двустороннем ее воздействии.

Поставленная задача решается за счет того, что в герметичном изделии из высокотемпературного КМ, армированного длинномерными волокнами, выполненном монолитной конструкции и состоящем из внутренней и наружной оболочки из КМ и расположенного между ними герметичного покрытия, совместимого по клтр с материалом внутренней и наружной оболочки, в соответствии с заявляемым техническим решением оболочки выполнены из высокомодульного высокопрочного углерод-углеродного и/или углерод-карбидокремниевого композиционного материала, и/или композиционного материала, открытые поры углерод-карбидокремниевой матрицы которого заполнены оксидной матрицей того же состава, что и состав материала герметичного покрытия, а герметичное покрытие представляет собой стеклокерамическое оксидное покрытие состава Y2O3×Al2O3×SiO2 или Y2O3×Al2O3×HfO2×SiO2; при этом между оксидным покрытием и наружной оболочкой расположено барьерное покрытие, исключающее непосредственный контакт материала оксидного покрытия с углеродом и/или кремнием и термодинамически совместимое с оксидным покрытием, а между внутренней оболочкой и оксидным покрытием либо также расположено барьерное покрытие, либо внутренняя оболочка выполнена из углерод-карбидокремниевого композиционного материала, не содержащего в своем составе свободного кремния.

Решению поставленной задачи способствует то, что изделие имеет герметичное оксидное покрытие со стороны его внутренней и/или наружной поверхности.

Выполнение внутренней и наружной оболочки из высокомодульного высокопрочного углерод-углеродного и/или углерод-карбидокремниевого материала, и/или композиционного материала, открытые поры которого заполнены оксидной матрицей того же состава, что и состав материала герметичного покрытия, создает предпосылки для придания герметичному изделию высокой прочности. Стеклокерамические оксидные покрытия состава Y2O3×Al2O3×SiO2 или Y2O3×Al2O3×HfO2×SiO2 сами по себе являются герметичными. Расположение покрытия между внутренней и наружной оболочкой (признак ограничительной части формулы изобретения, работает на сохранение его целостности, т.к. оно оказывается зажатым между ними и таким образом защищенным от непосредственного воздействия на него ударных нагрузок.

То, что герметичное покрытие представляет собой стеклокерамическое оксидное покрытие состава Y2O3×Al2O3×SiO2 или Y2O3×Al2O3×HfO2×SiO2 позволяет придать ему клтр, близкий к клтр высокомодульных материалов внутренней и наружной оболочки. При этом зажатость покрытия между двумя оболочками допускает в какой-то степени разницу в клтр материалов оболочек и покрытия. К тому же при нагреве до высоких температур материалы указанного состава размягчаются и становятся податливыми под нагрузкой. Близость клтр материала покрытия и материалов внутренней и наружной оболочки создает условия для сохранения целостности покрытий при их наличии со стороны внутренней и/или наружной поверхности изделия.

Наличие в изделии барьерного покрытия, расположенного между оксидным покрытием и наружной оболочкой, исключающего непосредственный контакт материала оксидного покрытия с углеродом и/или кремнием и термодинамически совместимого с оксидным покрытием, позволяет предотвратить протекание химической реакции между материалом оксидного покрытия и углеродом и/или кремнием и тем самым сохранить его целостность в процессе работы изделия.

Наличие в изделии барьерного покрытия, расположенного между внутренней оболочкой и оксидным покрытием, либо выполнение внутренней оболочки из углерод-карбидокремниевого композиционного материала, не содержащего в своем составе свободного кремния, позволяет предотвратить протекание химической реакции между материалом оксидного покрытия и углеродом и/или кремнием и тем самым сохранить его целостность в процессе работы изделия.

Наличие герметичного оксидного покрытия со стороны внутренней и/или наружной поверхности изделия (в предпочтительном варианте конструктивного исполнения изделия) обеспечивает его дополнительную герметизацию.

В новой совокупности существенных признаков у объекта изобретения появляется новое свойство: способность придать изделию высокую прочность с обеспечением его герметичности и сохранением последней в процессе работы изделия в условиях высоких температур и наличии окислительной среды.

Благодаря новому свойству решается поставленная задача, а именно обеспечивается возможность снижения веса изделий, предназначенных для работы под избыточным давлением при высоких температурах и наличии окислительной среды при одно- или двустороннем ее воздействии.

Поставленная задача решается также за счет того, что в способе изготовления герметичных изделий из высокотемпературного композиционного материала, включающем изготовление внутренней оболочки из КМ, формирование на ней герметичного покрытия, совместимого по клтр с материалом внутренней оболочки, изготовление поверх покрытия наружной оболочки из КМ на основе того же типа армирующих волокон, что и КМ внутренней оболочки, в соответствии с заявляемым техническим решением внутреннюю и наружную оболочку изготавливают из углерод-углеродного и/или углерод-карбидокремниевого композиционного материала, и/или из композиционного материала на основе углерод-карбидокремниевой матрицы, открытые поры которой заполнены оксидной матрицей того же состава, что и состав материала оксидного покрытия, используя при этом высокомодульные, высокопрочные углеродные волокна, герметичное покрытие формируют на основе огнеупорных порошков оксидов, образующих при спекании сложные оксиды состава Y2O3×Al2O3×SiO2 или Y2O3×Al2O3×HfO2×SiO2, имеющие близкий клтр к клтр материалов внутренней и наружной оболочки, перед формированием оксидного покрытия на внутренней оболочке из УУКМ формируют барьерное покрытие из материала, термодинамически совместимого с материалом оксидного покрытия и исключающего непосредственный контакт между углеродом и материалом оксидного покрытия; а перед формированием на внутренней оболочке из углерод-карбидокремниевого материала герметичного оксидного покрытия - из материала отгоняют свободный кремний, перед изготовлением наружной оболочки поверх оксидного покрытия формируют барьерное покрытие из материала, термодинамически совместимого с материалом оксидного покрытия и препятствующего доступу углеродсодержащих газов и полимеров - и/или кремния в виде паров и/или жидкости - к оксидному покрытию.

Решению поставленной задачи способствует то, что оксидное покрытие формируют путем послойного нанесения на внутреннюю оболочку или барьерное покрытие суспензии на основе связующего - раствора органоиттрийоксаналюмоксансилоксана - и наполнителя - смеси мелкодисперсных порошков Y2O3×Al2O3×SiO2 или Y2O3×Al2O3×HfO2×SiO2, чередующейся с сушкой и последующей термообработкой при 1600°С (предпочтительный вариант выполнения способа).

Кроме того, решению поставленной задачи способствует то, что перед формированием на внутренней оболочке из УККМ герметичного покрытия ее двух-, трехкратно пропитывают раствором органоиттрийоксаналюмоксансилоксана, чередуя с сушкой, с последующей термообработкой при 1600°С.

Кроме того, решению поставленной задачи способствует (в предпочтительном варианте выполнения способа) то, что на внутренней и/или наружной поверхности изделия формируют герметичное оксидное покрытие.

Изготовление внутренней и наружной оболочки из углерод-углеродного и/или углерод-карбидокремниевого композиционного материала и/или из композиционного материала на основе углерод-карбидокремниевой матрицы, открытые поры которой заполнены оксидной матрицей того же состава, что и состав материала оксидного покрытия, обеспечивает, с одной стороны, возможность использования изделия в окислительной среде (по крайней мере при ее одностороннем воздействии), с другой стороны, создает условия для придания изделию более высокой прочности за счет выбора соответствующего материала внутренней и наружной оболочки. К тому же изготовление внутренней оболочки из последнего из указанных материалов, позволяет обойтись без формирования на ней барьерного покрытия.

Использование для изготовления указанных материалов в качестве армирующих волокон высокомодульных высокопрочных углеродных волокон позволяет придать указанным материалам высокие модуль упругости и прочность. Но одновременно с этим теряется способность изготовления из них герметичных изделий известными способами, что обусловлено существенной разницей клтр компонентов указанных материалов.

Формирование герметичного покрытия на основе огнеупорных порошков оксидов, образующих при спекании сложные оксиды состава Y2O3×Al2O3×SiO2 или Y2O3×Al2O3×HfO2×SiO2, имеющие близкий клтр к клтр материалов внутренней и наружной оболочки, создает предпосылки для придания изделию герметичности за счет сохранения целостности покрытия при нагреве изделия. Именно предпосылки, так как целостность герметичного оксидного покрытия может нарушиться под воздействием механической нагрузки или в результате химического воздействия на него при изготовлении изделия и его работе.

Формирование барьерного покрытия (перед формированием на внутренней оболочке из УУКМ герметичного оксидного покрытия) из материала, термодинамически совместимого с материалом оксидного покрытия и исключающего непосредственный контакт между углеродом и материалом оксидного покрытия, позволяет исключить протекание между ними химической реакции и тем самым позволяет сохранить целостность оксидного покрытия в процессе изготовления и работы изделия.

Осуществление (перед формированием герметичного оксидного покрытия) отгонки свободного кремния из материала внутренней оболочки - при изготовлении его из УККМ - позволяет исключить протекание химической реакции между свободным кремнием и оксидным покрытием в процессе работы изделия и, в какой-то степени - в процессе формирования оксидного покрытия.

Формирование оксидного покрытия (в предпочтительном варианте выполнения способа) путем послойного нанесения на внутреннюю оболочку или барьерное покрытие суспензии на основе связующего - раствора органоиттрийоксаналюмооксансилоксана и наполнителя - смеси мелкодисперсных огнеупорных порошков Y2O3, Al2O3, SiO2 или Y2O3, Al2O3, HfO2, SiO2 чередующегося с сушкой, и последующей термообработки при 1600°С, позволяет упростить формирование герметичного оксидного покрытия.

Осуществление (в предпочтительном варианте выполнения способа) перед формированием на внутренней оболочке из УККМ герметичного оксидного покрытия двух-, трехкратной пропитки ее раствором органоиттрийоксаналюмооксансилоксана, чередующегося с сушкой, с последующей термообработкой при 1600°С, позволяет снизить ее проницаемость и тем самым придать изделию в целом повышенную герметичность.

Формирование (в предпочтительном варианте выполнения способа) герметичного оксидного покрытия на наружной и/или внутренней поверхности изделия (после изготовления наружной оболочки) позволяет повысить уровень его герметичности.

В новой совокупности существенных признаков, у объекта изобретения появляется новое свойство: способность сформировать между двумя оболочками из высокомодульного и высокопрочного КМ (из которых состоит изделие) герметичное покрытие и сохранить его целостность как в процессе изготовления в целом изделия, так и в процессе его работы при высоких температурах и наличии окислительной среды при одно- или двустороннем ее воздействии.

Благодаря новому свойству решается поставленная задача, а именно обеспечивается возможность снижения веса изделий, предназначенных для работы под избыточным давлением при высоких температурах и наличии окислительной среды при одно- или двустороннем ее воздействии.

Конструктивное исполнение герметичного изделия приведено на фиг. 1 и 2. Герметичное изделие из композиционного материала, армированного длинномерными волокнами, выполнено монолитной конструкции. Оно состоит из внутренней 1 и наружной оболочки 2 из КМ. Внутренняя и наружная оболочка 2 выполнены из высокомодульного высокопрочного углерод-углеродного и/или углеродкарбидокремниевого композиционного материала, и/или композиционного материала на основе углерод-карбидокремниевой матрицы, открытые поры которой заполнены оксидной матрицей того же состава, что и состав материала герметичного покрытия 3.

Между оболочками 1 и 2 расположено герметичное покрытие 3, совместимое по клтр с материалом внутренней 1 и наружной оболочки 2.

Герметичное покрытие 3 представляет собой стеклокерамическое оксидное покрытие состава Y2O3×Al2O3×SiO2 или Y2O3×Al2O3×HfO2×SiO2. Между герметичным оксидным покрытием 3 и наружной оболочкой 2 расположено барьерное покрытие 4, исключающее непосредственный контакт материала оксидного покрытия 3 с углеродом и/или кремнием (элементами, входящими в состав материалов внутренней 1 и наружной оболочки 2) и термодинамически совместимое с оксидным покрытием 3.

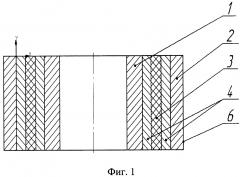

Между внутренней оболочкой 1 и оксидным покрытием 3 либо также расположено барьерное покрытие 4 (фиг. 1), либо внутренняя оболочка 1 выполнена из углерод-карбидокремниевого композиционного материала, не содержащего в своем составе свободного кремния, или из композиционного материала на основе углерод-карбидокремниевой матрицы, открытые поры которой заполнены оксидной матрицей того же состава, что и состав материала оксидного покрытия 3 (фиг. 2).

В предпочтительном варианте конструктивного выполнения изделия, оно имеет герметичное покрытие со стороны внутренней 5 и/или наружной поверхности 6.

В зависимости от того со стороны какой поверхности изделия воздействует окислительная среда, соответствующую оболочку выполняют из углерод-карбидокремниевого композиционного материала или композиционного материала на основе углерод-карбидокремниевой матрицы, открытые поры которой заполнены оксидной матрицей того же состава, что и материал герметичного оксидного покрытия. Со стороны противоположной поверхности, если она не подвергается воздействию окислительной среды, соответствующая ей оболочка может быть выполнена из УУКМ.

Рассмотрим в качестве примера работу изделия при воздействии на нее окислительной среды со стороны его внутренней поверхности. В таком случае внутренняя оболочка изделия выполняется из УККМ, не содержащего в своем составе свободного кремния, а наружная оболочка может быть выполнена из УУКМ (см. фиг. 2).

Изделие работает следующим образом. При нагреве изделия со стороны внутренней поверхности его основные конструктивные элементы (оболочки 1, 2 и герметичное оксидное покрытие 3) благодаря близости клтр их материалов расширяется примерно одинаково, что позволяет сохранить целостность герметичного оксидного покрытия. Более того, при достижении температуры размягчения оксидного покрытия, оно приобретает некоторую пластичность.

Отсутствие в УККМ внутренней оболочки 1 свободного кремния позволяет исключить нарушение целостности оксидного покрытия, которое могло бы произойти в случае его наличия из-за протекания между ними химической реакции. Благодаря тому, что материал герметичного покрытия 3 представляет собой оксид сложного состава, между ним (оксидом) и карбидом кремния (в углерод-карбидокремниевой матрице композиционного материала внутренней оболочки 1) не протекает химическая реакция до сравнительно высоких температур (~ до 1800°С), что обеспечивает сохранение его целостности. Что касается наличия углерода в УККМ внутренней оболочки 1, то он капсулирован карбидом кремния, т.е. не имеет прямого контакта с оксидным покрытием, и поэтому углерод не может вступить с последним в химическую реакцию.

Благодаря наличию барьерного покрытия 4 между герметичным оксидным покрытием 3 и наружной оболочкой 2, исключающего непосредственный контакт материала оксидного покрытия 3 с углеродом и/или кремнием (входящими в состав материала наружной оболочки 2) и термодинамически совместимого с оксидным покрытием, сохраняется целостность оксидного покрытия.

Таким образом, на протяжении работы изделия оно остается герметичным благодаря сохранению целостности герметичного оксидного покрытия.

Способ поясняется примерами конкретного выполнения. Во всех примерах изделие представляло собой трубу ∅40×∅60×h 400 мм.

Пример 1

Одним из известных способов изготовили внутреннюю оболочку из КМ на основе ткано-прошивного каркаса из высокомодульных высокопрочных углеродных волокон марки УКН-5000 и углерод-карбидокремниевой матрицы, открытые поры которой были заполнены оксидной матрицей того же состава, что и материал герметичного оксидного покрытия. Для этого из УККМ внутренней оболочки (полученный в результате силицирования УУКМ) был удален свободный кремний путем отгонки его в вакууме при 1800-1850°С, после чего УККМ был подвергнут двукратной пропитке раствором органоиттрийоксаалюмооксансилоксана, чередующейся с сушкой во влажной атмосфере с последующей термообработкой при 1600°С. Материал имел плотность 1,82 г/см3, открытую пористость 1,7%. Затем на внутренней оболочке сформировали герметичное покрытие состава Y2O3×Al2O3×SiO2. Близость клтр оксидного покрытия и материалов внутренней и наружной оболочки обеспечивали за счет регулирования в составе содержания SiO2, имеющего меньший из всех оксидов клтр. Формирование герметичного оксидного покрытия требуемого состава произвели путем формирования шликерного покрытия на основе ультрадисперсных порошков указанных соединений и связующего, в качестве которого использовали коллоидный раствор кремнезема (SiO2) в воде с последующим спеканием при температуре 1600°С. Затем поверх герметичного оксидного покрытия сформировали барьерное покрытие из материала, термодинамически совместимого с материалом оксидного покрытия и препятствующего доступу углеродсодержащих газов и полимеров к оксидному покрытию. В конкретном случае, барьерное покрытие сформировали путем нанесения на оксидное покрытие суспензии на основе ультрадисперсного порошка карбида кремния и толуольного раствора полидиметилкарбосилана с последующим его отверждением при 250°С (термообработку связующего при более высокой температуре на этом этапе не проводили).

Затем поверх барьерного покрытия изготовили наружную оболочку из УУКМ. В конкретном случае изготовление наружной оболочки произвели путем формирования поверх барьерного покрытия каркаса на основе высокомодульных высокопрочных волокон марки УКН-5000, пропитки каркаса коксообразующим связующим (раствором жидкого бакелита в изопропиловом спирте), формования углепластиковой заготовки, ее карбонизации и насыщения пироуглеродом вакуумным изотермическим методом. При этом на стадии пропитки каркаса наружной оболочки коксообразующим связующим отсутствие его доступа к оксидному покрытию обеспечило барьерное покрытие из отвержденной (но не термообработанной при высоких температурах) композиции на основе ультрадисперсного порошка карбида кремния и полидиметилкарбосиланового связующего. Отсутствие же доступа метана к оксидному покрытию обеспечивалось за счет быстрого заращивания пироуглеродом ультратонких пор материала барьерного покрытия, связующее которого прошло термообработку на стадии карбонизации углепластиковой заготовки наружной оболочки при 1000°С.

В результате микроструктурных исследований и рентгенофазового анализа материала изделия (проведенных на образце, вырезанном из припуска изделия) установлено отсутствие деградации его состава и нарушения целостности.

Следует отметить, что сохранение целостности оксидного покрытия при изготовлении наружной оболочки обеспечивалось не только близостью его клтр с клтр материала внутренней оболочки, но и тем, что покрытие поддерживалось карбонизирующейся углепластиковой заготовкой, упрочняющейся после уплотнения ее пироуглеродом.

В результате испытаний изделия на герметичность под давлением азота, подаваемым изнутри трубки, установлено, что оно теряет герметичность под давлением 12 атм.

Пример 2

Изделие изготовили аналогично примеру 1 с тем существенным отличием, что герметичное оксидное покрытие состава Y2O3×Al2O3×SiO2 сформировали путем послойного нанесения на внутреннюю оболочку суспензии на основе связующего - раствора органоиттрийоксаналюмоксансилоксана и наполнителя - смеси мелкодисперсных огнеупорных порошков Y2O3, Al2O3 и SiO2 с последующей термообработкой при 1600°С.

В результате микроструктурных исследований и рентгенофазового анализа материала изделия (проведенных на образце, вырезанном из припуска изделия) установлено отсутствие деградации его состава и нарушения целостности.

Следует отметить, что сохранение целостности оксидного покрытия при изготовлении наружной оболочки обеспечивалось не только близостью его клтр с клтр материала внутренней оболочки, но и тем, что покрытие поддерживалось карбонизирующейся углепластиковой заготовкой, упрочняющейся после уплотнения ее пироуглеродом.

В результате испытаний изделия на герметичность под давлением азота, подаваемым изнутри трубки, установлено, что оно теряет герметичность под давлением 16 атм.

Пример 3

Изделие изготовили аналогично примеру 2 с тем существенным отличием, что на внутренней оболочке сформировали оксидное покрытие состава Y2O3×Al2O3×SiO2×HfO2.

В результате микроструктурных исследований и рентгенофазового анализа материала изделия (проведенных на образце, вырезанном из припуска изделия) установлено отсутствие деградации его состава и нарушения целостности.

Следует отметить, что сохранение целостности оксидного покрытия при изготовлении наружной оболочки обеспечивалось не только близостью его клтр с клтр материала внутренней оболочки, но и тем, что покрытие поддерживалось карбонизирующейся углепластиковой заготовкой, упрочняющейся после уплотнения ее пироуглеродом.

В результате испытаний изделия на герметичность под давлением азота, подаваемым изнутри трубки, установлено, что оно теряет герметичность под давлением 18 атм.

Пример 4

Изделие изготовили аналогично примеру 1 с тем существенным отличием, что внутреннюю оболочку из УККМ, не содержащего свободный кремний, изготовили путем насыщения карбонизованного углепластика карбидом кремния из газовой фазы.

В результате микроструктурных исследований и рентгенофазового анализа материала изделия (проведенных на образце, вырезанном из припуска изделия) установлено отсутствие деградации его состава и нарушения целостности.

Следует отметить, что сохранение целостности оксидного покрытия при изготовлении наружной оболочки обеспечивалось не только близостью его клтр с клтр материала внутренней оболочки, но и тем, что покрытие поддерживалось карбонизирующейся углепластиковой заготовкой, упрочняющейся по мере уплотнения ее пироуглеродом.

В результате испытаний изделия на герметичность под давлением азота, подаваемым изнутри трубки, установлено, что оно теряет герметичность под давлением 10 атм.

Пример 5

Изделие изготовили аналогично примеру 1 с тем существенным отличием, что наружную оболочку изготовили из УККМ. Для этого заготовку из карбонизованного углепластика подвергли частичному уплотнению пироуглеродом вакуумным изотермическим методом. Затем в порах материала заготовки вырастили наноуглерод. После этого заготовку силицировали парожидкофазным методом при первоначальном массопереносе кремния в поры материала в интервале 1400-1500°С по механизму капиллярной конденсации его паров с последующей выдержкой при 1600-1650°С. При этом отсутствие доступа кремния к оксидному покрытию обеспечивалось за счет того, что материал барьерного покрытия к проведению указанного процесса практически не имел открытых пор или они оказались мелкими и заполненными наноуглеродом, что привело на стадии силицирования к быстрому формированию в них карбида кремния и блокированию устьев транспортных пор.

В результате микроструктурных исследований и рентгенофазового анализа материала изделия (проведенных на образце, вырезанном из припуска изделия) установлено отсутствие деградации его состава и нарушения целостности.

Следует отметить, что сохранение целостности оксидного покрытия при изготовлении наружной оболочки обеспечивалось не только близостью его клтр с клтр материала внутренней оболочки, но и тем, что покрытие поддерживалось карбонизирующейся углепластиковой заготовкой, упрочняющейся по мере уплотнения ее пироуглеродом.

В результате испытаний изделия на герметичность под давлением азота, подаваемым изнутри трубки, установлено, что оно теряет герметичность под давлением 19 атм.

Пример 6

Изделие изготовили аналогично примеру 1 с тем существенным отличием, что внутреннюю оболочку изготовили из УУКМ, а наружную из УККМ, а между той и другой оболочкой и герметичным оксидным покрытием сформировали барьерное покрытие.

В результате микроструктурных исследований и рентгенофазового анализа материала изделия (проведенных на образце, вырезанном из припуска изделия) установлено отсутствие деградации его состава и нарушения целостности.

В результате испытаний изделия на герметичность под давлением азота, подаваемым изнутри трубки, установлено, что оно теряет герметичность под давлением 6 атм.

Таким образом, результаты исследования структуры и фазового состава оксидного покрытия в материале изделия, а также результаты испытаний на герметичность модельных образцов изделий, полученных заявляемым способом, подтвердили возможность изготовления их герметичными.

1. Герметичное изделие из высокотемпературного композиционного материала (КМ), армированного длинномерными волокнами, выполненное монолитной конструкции и состоящее из внутренней и наружной оболочки из КМ и расположенного между ними герметичного покрытия, совместимого по коэффициенту линейного термического расширения (клтр) с материалом внутренней и наружной оболочки, отличающееся тем, что оболочки выполнены из высокомодульного высокопрочного углерод-углеродного и/или углерод-карбидокремниевого композиционного материала, и/или композиционного материала, открытые поры углерод-карбидокремниевой матрицы которого заполнены оксидной матрицей того же состава, что и состав материала герметичного покрытия, а герметичное покрытие представляет собой стеклокерамическое оксидное покрытие состава Y2O3×Al2O3×SiO2 или Y2O3×Al2O3×HfO2×SiO2; при этом между оксидным покрытием и наружной оболочкой расположено барьерное покрытие, исключающее непосредственный контакт материала оксидного покрытия с углеродом и/или кремнием и термодинамически совместимое с оксидным покрытием, а между внутренней оболочкой и оксидным покрытием либо также расположено барьерное покрытие, либо внутренняя оболочка выполнена из углерод-карбидокремниевого композиционного материала, не содержащего в своем составе свободного кремния.

2. Герметичное изделие по п. 1, отличающееся тем, что оно имеет герметичное оксидное покрытие со стороны его внутренней и/или наружной поверхности.

3. Способ изготовления герметичных изделий из высокотемпературного композиционного материала, включающий изготовление внутренней оболочки из КМ, формирование на ней герметичного покрытия, совместимого по клтр с материалом внутренней оболочки, изготовление поверх покрытия наружной оболочки из КМ на основе того же типа армирующих волокон, что и КМ внутренней оболочки, отличающийся тем, что внутреннюю и наружную оболочку изготавливают из углерод-углеродного, и/или углерод-карбидокремниевого композиционного материала, и/или из композиционного материала на основе углерод-карбидокремниевой матрицы, открытые поры которой заполнены оксидной матрицей того же состава, что и состав материала оксидного покрытия, используя при этом высокомодульные, высокопрочные углеродные волокна, герметичное покрытие формируют на основе огнеупорных порошков оксидов, образующих при спекании сложные оксиды состава Y2O3×Al2O3×SiO2 или Y2O3×Al2O3×HfO2×SiO2, имеющие близкий клтр к клтр материалов внутренней и наружной оболочки, перед формированием герметичного оксидного покрытия на внутренней оболочке из УУКМ формируют барьерное покрытие из материала, термодинамически совместимого с материалом оксидного покрытия и исключающего непосредственный контакт между углеродом и материалом оксидного покрытия, перед формированием на внутренней оболочке из углерод-карбидокремниевого материала герметичного оксидного покрытия из материала отгоняют свободный кремний, перед изготовлением наружной оболочки поверх герметичного оксидного покрытия формируют барьерное покрытие из материала, термодинамически совместимого с материалом оксидного покрытия и препятствующего доступу углеродсодержащих газов и полимеров- и/или кремния в виде паров и/или жидкости - к оксидному покрытию.

4. Способ по п. 3, отличающийся тем, что оксидное покрытие формируют путем послойного нанесения на внутреннюю оболочку или барьерное покрытие суспензии на основе связующего - раствора органоиттрийоксаналюмоксансилоксана - и наполнителя - смеси мелкодисперсных порошков Y2O3×Al2O3×SiO2 или Y2O3×Al2O3×HfO2×SiO2, чередующегося с сушкой, и последующей термообработки при 1600°С.

5. Способ по п. 3, отличающийся тем, что перед формированием на внутренней оболочке из УККМ герметичного покрытия ее двух-, трехкратно пропитывают раствором органоиттрийоксаналюмоксансилоксана, чередуя с сушкой, с последующей термообработкой при 1600°С.

6. Способ по п. 3, отличающийся тем, что на внутренней и/или наружной поверхности изделия формируют герметичное оксидное покрытие.