Полибутадиен с эпоксигруппами

Иллюстрации

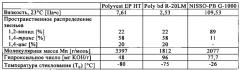

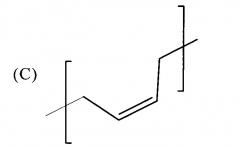

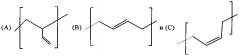

Показать всеИзобретение относится к полибутадиену с эпоксигруппами. Полибутадиен с эпоксигруппами содержит полученные из 1,3-бутадиена мономерные звенья (А), (В) и (С)

и

В полибутадиене с эпоксигруппами относительное количество мономерных звеньев (А) во всей совокупности содержащихся в нем полученных из 1,3-бутадиена мономерных звеньев составляет от 10 до 60 мол. %, а сумма относительных количеств мономерных звеньев (В) и (С) во всей совокупности содержащихся в нем полученных из 1,3-бутадиена мономерных звеньев составляет от 40 до 90 мол. %. Изобретение позволяет снизить вязкость и температуру стеклования полибутадиена с эпоксигруппами. 6 н. и 16 з.п. ф-лы, 1 табл., 3 пр.

Реферат

Настоящее изобретение относится к полибутадиену с эпоксигруппами, который содержит полученные из 1,3-бутадиена мономерные звенья

,

и

и в котором относительное количество мономерных звеньев А во всей совокупности содержащихся в нем полученных из 1,3-бутадиена мономерных звеньев составляет от 10 до 60 мол. %, а сумма относительных количеств мономерных звеньев В и С во всей совокупности содержащихся в нем полученных из 1,3-бутадиена мономерных звеньев составляет от 40 до 90 мол. %, к способу получения такого полибутадиена, а также к составу, содержащему такой полибутадиен с эпоксигруппами.

Полибутадиены образуют класс промышленно высокозначимых органических соединений, которые получают путем полимеризации 1,3-бутадиена, получаемого в больших объемах при крекинге нефти. Полибутадиены являются представляющими особый интерес и важными исходными веществами для процессов химического синтеза равным образом в лабораторном и в промышленном масштабах.

Полимеризация 1,3-бутадиена в полибутадиен легко осуществима описанными в уровне техники способами, предусматривающими анионную полимеризацию. Однако полученные полибутадиены не могут непосредственно использоваться во многих областях их применения, а должны сначала подвергаться модифицированию.

В качестве одного из подобных методов модифицирования рекомендуется использовать прежде всего эпоксидирование взаимодействием с такими реагентами, как эпихлоргидрин. Эпоксидные группы могут использоваться для разнообразных последующих реакций, прежде всего с ангидридами или аминами. Тем самым полученный полибутадиен с эпоксигруппами можно подвергать превращению взаимодействием с такими реагентами, как диамины, с образованием устойчивого к различным воздействиям полимера.

В публикации Shell Oil Company, Research Disclosure, т. 416, 12, 1998, с. 1594, описано получение полибутадиенов с эпоксигруппами. Согласно этой публикации полидиендиолы получали путем анионной полимеризации. В данной публикации говорится о плохой совместимости продуктов и об их низкой функциональности, составляющей 1,1, соответственно 1,6 и 2. Для улучшения совместимости простые глицидные эфиры подвергают взаимодействию с полиамидом EPICURE 3140.

В SU 195104 (на имя "Всесоюзного научно-исследовательского института синтетического каучука имени акад. С.В. Лебедева") описан синтез анионного полибутадиена путем обработки "живых" полимеров, содержащих атомы металлов I-III групп, эпихлоргидрином, кислотами и щелочами. Перед взаимодействием с эпихлоргидрином "живой" полимер не выделяют и удаляют из него бутадиеновые олигомеры. Полученные продукты можно подвергать взаимодействию с малеиновым ангидридом и фталевым ангидридом.

Однако недостаток описанных в уровне техники способов получения полибутадиена с эпоксигруппами состоит в трудности переработки полибутадиена, поскольку он обладает высокой вязкостью и высокой температурой стеклования. Помимо этого продукты, получаемые описанными в уровне техники способами получения полибутадиена с эпоксигруппами, обладают плохой совместимостью с другими компонентами средств для нанесения покрытий, прежде всего с эпоксидными смолами.

Исходя из вышеизложенного, в основу настоящего изобретения была положена задача предложить полибутадиен с эпоксигруппами и способ его получения, каковой полибутадиен обладал бы лучшими свойствами, прежде всего минимально возможной вязкостью и/или минимально возможной температурой стеклования.

Еще одна задача изобретения состояла в том, чтобы предложить полибутадиен с эпоксигруппами, который обладал бы максимально возможной совместимостью с другими компонентами средств для нанесения покрытий, прежде всего с эпоксидными смолами.

Эти и другие задачи решаются с помощью объектов настоящего изобретения и прежде всего также с помощью объектов, заявленных в независимых пунктах формулы изобретения, различные частные варианты осуществления которого при этом представлены в зависимых пунктах.

Согласно первому объекту изобретения положенная в его основу задача решается с помощью полибутадиена с эпоксигруппами, который содержит полученные из 1,3-бутадиена мономерные звенья

,

и

и в котором относительное количество мономерных звеньев А во всей совокупности содержащихся в нем полученных из 1,3-бутадиена мономерных звеньев составляет от 10 до 60 мол. %, а сумма относительных количеств мономерных звеньев В и С во всей совокупности содержащихся в нем полученных из 1,3-бутадиена мономерных звеньев составляет от 40 до 90 мол. %.

В первом варианте осуществления первого объекта положенная в основу изобретения задача решается с помощью полибутадиена с эпоксигруппами, в котором относительное количество каждых из числа мономерных звеньев А, В и С во всей совокупности содержащихся в нем полученных из 1,3-бутадиена мономерных звеньев составляет соответственно и независимо друг от друга по меньшей мере по 10%.

Во втором варианте осуществления первого объекта, каковой вариант представляет собой также частный вариант осуществления первого варианта, положенная в основу изобретения задача решается с помощью полибутадиена с эпоксигруппами, в котором относительное количество мономерных звеньев А во всей совокупности содержащихся в нем полученных из 1,3-бутадиена мономерных звеньев составляет от 15 до 30 мол. %, относительное количество мономерных звеньев В во всей совокупности содержащихся в нем полученных из 1,3-бутадиена мономерных звеньев составляет от 50 до 70 мол. %, а относительное количество мономерных звеньев С во всей совокупности содержащихся в нем полученных из 1,3-бутадиена мономерных звеньев составляет от 15 до 30 мол. %.

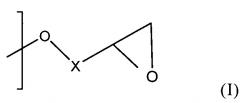

В третьем варианте осуществления первого объекта, каковой вариант представляет собой также частный вариант осуществления первого и второго вариантов, положенная в основу изобретения задача решается с помощью полибутадиена с эпоксигруппами, которые отвечают формуле (I)

,

в которой X представляет собой линейную или разветвленную алкиленовую группу, предпочтительно линейную алкиленовую группу формулы -(СН2)х-, где х обозначает число от 1 до 4, более предпочтительно обозначает 1.

В четвертом варианте осуществления первого объекта, каковой вариант представляет собой также частный вариант осуществления первого-третьего вариантов, положенная в основу изобретения задача решается с помощью полибутадиена с эпоксигруппами, в котором содержание эпоксигрупп составляет от 1,5 до 3, предпочтительно от 1,75 до 2,5.

Согласно второму объекту изобретения положенная в его основу задача решается с помощью способа получения полибутадиена с эпоксигруппами, заключающегося в том, что

а) подготавливают полученный радикальной полимеризацией полибутадиен с гидроксигруппами,

б) полибутадиен с гидроксигруппами со стадии а) подвергают взаимодействию с моноэпоксисоединением в реакционной смеси при молярном соотношении между концевыми гидроксигруппами и моноэпоксисоединением от 10:1 до 1:10, при температуре от 0 до 150°С и при продолжительности реакции от 0,5 до 24 ч,

в) к реакционной смеси со стадии б) добавляют гидроксид щелочного металла, гидрокарбонат щелочного металла или карбонат щелочного металла, при этом полибутадиен с концевыми гидроксигруппами содержит полученные из 1,3-бутадиена мономерные звенья

,

и

при относительном количестве мономерных звеньев А во всей совокупности содержащихся в нем полученных из 1,3-бутадиена мономерных звеньев от 10 до 60 мол. % и при сумме относительных количеств мономерных звеньев В и С во всей совокупности содержащихся в нем полученных из 1,3-бутадиена мономерных звеньев от 40 до 90 мол. %, предпочтительно при относительном количестве каждых из числа мономерных звеньев А, В и С во всей совокупности содержащихся в нем полученных из 1,3-бутадиена мономерных звеньев, составляющем соответственно и независимо друг от друга по меньшей мере по 10%, более предпочтительно при относительном количестве мономерных звеньев А во всей совокупности содержащихся в нем полученных из 1,3-бутадиена мономерных звеньев от 15 до 30 мол. %, относительном количестве мономерных звеньев В во всей совокупности содержащихся в нем полученных из 1,3-бутадиена мономерных звеньев от 50 до 70 мол. % и относительном количестве мономерных звеньев С во всей совокупности содержащихся в нем полученных из 1,3-бутадиена мономерных звеньев от 15 до 30 мол. %.

В первом варианте осуществления второго объекта положенная в основу изобретения задача решается с помощью способа, при реализации которого моноэпоксисоединение выбирают из группы, включающей эпигалогидрины, предпочтительно эпихлоргидрин, β-метилэпихлоргидрин и эпибромгидрин, и алкиленоксиды, предпочтительно этиленоксид, 1,2-пропиленоксид и 1,2-бутиленоксид.

Во втором варианте осуществления второго объекта, каковой вариант представляет собой также частный вариант осуществления первого варианта, положенная в основу изобретения задача решается с помощью способа, при реализации которого молярное соотношение между моноэпоксисоединением и концевыми гидроксигруппами в реакционной смеси на стадии б) составляет от 0,5 до 2, предпочтительно от 0,9 до 1,2.

В третьем варианте осуществления второго объекта, каковой вариант представляет собой также частный вариант осуществления первого и второго вариантов, положенная в основу изобретения задача решается с помощью способа, при реализации которого стадию б) проводят в присутствии растворителя, который в предпочтительном варианте выбирают из группы, включающей жидкие при комнатной температуре алифатические соединения, ароматические соединения, сложные эфиры и простые эфиры.

В четвертом варианте осуществления второго объекта, каковой вариант представляет собой также частный вариант осуществления первого-третьего вариантов, положенная в основу изобретения задача решается с помощью способа, при реализации которого стадию б) проводят в присутствии по меньшей мере одной соли металла или полуметалла, которая содержит по меньшей мере один катион металла или полуметалла, предпочтительно выбранного из группы, включающей бор, алюминий, цинк и олово, и по меньшей мере один анион, выбранный из группы, включающей F-, Cl-, BF4-, PF6-, AsF6-, SbF6-, ClO4-, IO4- и NO3-.

В пятом варианте осуществления второго объекта, каковой вариант представляет собой также частный вариант осуществления первого-четвертого вариантов, положенная в основу изобретения задача решается с помощью способа, при реализации которого на стадии в) гидроксид щелочного металла, гидрокарбонат щелочного металла или карбонат щелочного металла добавляют в количестве от 0,7 до 1,4 моля на моль концевых гидроксигрупп на стадии а).

В шестом варианте осуществления второго объекта, каковой вариант представляет собой также частный вариант осуществления первого-пятого вариантов, положенная в основу изобретения задача решается с помощью способа, предусматривающего далее удаление избыточного моноэпоксисоединения путем дистилляции после стадии б) и перед стадией в).

В седьмом варианте осуществления второго объекта, каковой вариант представляет собой частный вариант осуществления третьего-шестого вариантов, положенная в основу изобретения задача решается с помощью способа, при реализации которого стадию б) проводят в присутствии растворителя, который отделяют от реакционной смеси до, во время или после стадии в), предпочтительно после стадии в).

В восьмом варианте осуществления второго объекта, каковой вариант представляет собой частный вариант осуществления третьего-седьмого вариантов, положенная в основу изобретения задача решается с помощью способа, при реализации которого стадию б) проводят в присутствии инертного газа.

Согласно третьему объекту изобретения положенная в его основу задача решается с помощью состава, содержащего полибутадиен с эпоксигруппами согласно первому объекту или одному из вариантов его осуществления или полученный способом согласно второму объекту или одному из вариантов его осуществления полибутадиен с эпоксигруппами, а также по меньшей мере один отвердитель и необязательно дополнительно по меньшей мере одну эпоксидную смолу.

Согласно четвертому объекту изобретения положенная в его основу задача решается с помощью связующего в клеях, герметиках и звукопоглотителях для применения в автомобилестроении, в заливочных компаундах для электроизоляции, в герметиках для строительных материалов, а также для пропитки или проклеивания стекло- и углеродоволокнистой ткани, содержащего полибутадиен с концевыми эпоксигруппами согласно первому объекту или одному из вариантов его осуществления или полученный способом согласно второму объекту или одному из вариантов его осуществления полибутадиен с концевыми эпоксигруппами и по меньшей мере один отвердитель, а также необязательно дополнительно по меньшей мере одну эпоксидную смолу.

Согласно пятому объекту изобретения положенная в его основу задача решается путем применения полибутадиена с концевыми эпоксигруппами согласно первому объекту или одному из вариантов его осуществления или полученного способом согласно второму объекту или одному из вариантов его осуществления полибутадиена с концевыми эпоксигруппами или состава согласно третьему объекту в качестве связующего в клеях, герметиках и звукопоглотителях для применения в автомобилестроении, в заливочных компаундах для электроизоляции, в герметиках для строительных материалов, а также для пропитки или проклеивания стекло- и углеродоволокнистой ткани.

Согласно шестому объекту изобретения положенная в его основу задача решается с помощью способа, предусматривающего стадию отверждения состава согласно третьему объекту.

Настоящее изобретение основано на том неожиданно установленном факте, что полибутадиен с эпоксигруппами, полученный исходя из полученного радикальной полимеризацией полибутадиена, обладает низкими вязкостью и температурой стеклования. Не основываясь на какой-либо определенной теории, авторы настоящего изобретения полагают, что радикальная полимеризация в отличие от анионной полимеризации бутадиена приводит к получению полибутадиена с высоким содержанием 1,2-винила в качестве мономерного структурного фрагмента полимера и что этот мономер ответственен за достижение указанных свойств.

В настоящем изобретении предлагается полученный радикальной полимеризацией 1,3-бутадиена полибутадиен с гидроксигруппами и полученный из него полибутадиен с эпоксигруппами, в каждом случае с содержащимися в полибутадиене полученными из 1,3-бутадиена мономерными звеньями А, В и С, при этом квадратные скобки, используемые в настоящем описании и в формуле изобретения для графического представления структурных формул содержащихся в полибутадиене полученных из 1,3-бутадиена мономерных звеньев А, В и С, указывают на то, что снабженная соответствующей квадратной скобкой связь не оканчивается, например, метальной группой, а вместо этого соответствующее мономерное звено соединено этой связью с еще одним мономерным звеном или с другой функциональной группой, прежде всего с гидроксигруппой или эпоксигруппой. Мономерные звенья А, В и С могут при этом располагаться в полимере в любой последовательности. Предпочтительно статистическое распределение.

В одном из предпочтительных вариантов наряду с содержащимися в полибутадиене полученными из 1,3-бутадиена мономерными звеньями А, В и С могут присутствовать еще и другие мономерные звенья, прежде всего таковые, которые получены не из 1,3-бутадиена, соответственно не является его производными. Однако в наиболее предпочтительном варианте на долю совокупности содержащихся в полибутадиене полученных из 1,3-бутадиена мономерных звеньев А, В и С от всей совокупности мономерных звеньев, из которых построен полимер и к которым соответственно относятся полученные из 1,3-бутадиена мономерные звенья и другие, отличные от них мономерные звенья, приходится по меньшей мере 80 мол. %, предпочтительно по меньшей мере 90 мол. %, более предпочтительно по меньшей мере 95 мол. %, наиболее предпочтительно 100 мол. %.

Предлагаемый в изобретении или полученный предлагаемым в изобретении способом полибутадиен с эпоксигруппами является почти бесцветным и обладает низкой вязкостью. Вязкость в предпочтительном варианте определяют при 20°С с помощью ротационного вискозиметра фирмы Haake.

Предлагаемый в изобретении или полученный предлагаемым в изобретении способом полибутадиен с эпоксигруппами в предпочтительном варианте имеет среднюю функциональность от 1,5 до 3, предпочтительно от 1,75 до 2,5. Сказанное в более предпочтительном варианте означает, что количество эпоксигрупп, приходящееся на одну молекулу полибутадиена, вне зависимости от ее длины составляет в среднем от 1,5 до 3, предпочтительно от 1,75 до 2,5.

Предлагаемый в изобретении способ на его стадии а) предполагает подготовку полученного радикальной полимеризацией полибутадиена с гидроксигруппами. Подобный полибутадиен с гидроксигруппами можно получать, например, путем полимеризации 1,3-бутадиена в присутствии пероксида водорода, воды и органического растворителя аналогично тому, как это описано в ЕР 12169794.0. В предпочтительном варианте под используемым в настоящих материалах термином "полибутадиен" подразумевается соответствующий полимер, полученный путем полимеризации мономерных звеньев с по меньшей мере двумя сопряженными двойными связями в каждом, при этом на долю 1,3-бутадиена приходится в порядке возрастающего предпочтения по меньшей мере 80, 85, 90, 95, 98, 99 или 99,9% от всего числа мономерных звеньев.

На стадии б) предлагаемого в изобретении способа полибутадиен с гидроксигруппами подвергают взаимодействию с моноэпоксисоединением в присутствии инертного газа. Для применения в качестве такого моноэпоксисоединения пригодны прежде всего эпигалогидрин, предпочтительно выбранный из группы, включающей эпихлоргидрин, β-метилэпихлоргидрин и эпибромгидрин, а также алкиленоксид, предпочтительно выбранный из группы, включающей этиленоксид, 1,2-пропиленоксид и 1,2-бутиленоксид. В предпочтительном варианте используют эпихлоргидрин в количестве от 0,5 до 2 молей на эквивалент связанной с полибутадиеном гидроксигруппы. В особенно предпочтительном варианте эпихлоргидрин используют в количестве от 0,9 до 1,2 моля на эквивалент связанной с полибутадиеном гидроксигруппы.

В одном из предпочтительных вариантов стадию б) проводят в растворителе. Под таким растворителем в предпочтительном варианте подразумевается жидкое при комнатной температуре алифатическое соединение, например гексан, гептан, октан, циклогексан, жидкое при комнатной температуре (25°С) ароматическое соединение, например бензол, толуол, жидкий при комнатной температуре сложный эфир, например этилацетат, бутилацетат, или жидкий при комнатной температуре простой эфир, например диэтиловый и диизопропиловый эфиры, диоксан и тетрагидрофуран. Тип и количество растворителя зависят от применяемого полибутадиена с гидроксигруппами и от количества моноэпоксисоединения. Возможно использование смесей указанных растворителей в любых количественных соотношениях между ними. Суммарное относительное количество полибутадиена с гидроксигруппами и моноэпоксисоединения в реакционной смеси может в каждом случае составлять от 5 до 80 мас. %.

Реакцию проводят в присутствии инертного газа при пониженном или повышенном давлении. В предпочтительном варианте под используемым в настоящих материалах термином "инертный газ" подразумевается газ или газовая смесь, который/которая в своей совокупности химически пассивен/пассивна. В предпочтительном варианте в качестве инертного газа используют азот, благородные газы или их смеси.

В предпочтительном варианте продолжительность реакции на стадии б) составляет от 0,5 до 24 ч.

Температура при проведении реакции на стадии б) составляет от 0 до 150°С, предпочтительно от 0 до 70°С.

В начале реакции на стадии б) можно сначала загружать в реактор полибутадиен с гидроксигруппами или же моноэпоксисоединение. Альтернативно этому можно также загружать в реактор совместно оба этих соединения. После этого температуру реакционной смеси доводят путем ее нагрева до необходимой.

Реакцию на стадии б) в предпочтительном варианте проводят в присутствии соли металла или полуметалла в качестве катализатора. Речь при этом идет о по меньшей мере одном металле главных или побочных подгрупп периодической системы химических элементов, предпочтительно выбранном из группы, включающей бор, алюминий, цинк и олово, и по меньшей мере одном анионе из группы, включающей F-, Cl-, BF4-, PF6-, AsF6-, SbF6-, ClO4-, IO4- и NO3-. Используемое количество катализатора составляет преимущественно от 0,001 до 0,5 моля соли металла на эквивалент связанной с полибутадиеном гидроксигруппы. В реактор можно предварительно загружать реагенты совместно с катализатором и затем инициировать реакцию. В предпочтительном варианте в реактор сначала загружают соль металла в качестве катализатора совместно с полибутадиеном с гидроксигруппами, а затем добавляют моноэпоксисоединение, предпочтительно эпигалогидрин.

В предпочтительном варианте после стадии б) путем дистилляции удаляют избыточное моноэпоксисоединение, при этом растворитель предпочтительно добавлять лишь после такого удаления избыточного моноэпоксисоединения.

На стадии в) осуществляют дегидрогалогенирование, для чего к реакционной смеси со стадии б) добавляют по меньшей мере один гидроксид щелочного металла в качестве основания для образования таким путем галогенида щелочного металла. В одном из предпочтительных вариантов количество добавляемого гидроксида щелочного металла составляет от 0,7 до 1,4 моля на эквивалент связанной с полибутадиеном гидроксигруппы. Температура на стадии в) должна лежать в пределах от 0 до 80°С.

Предлагаемый в изобретении полибутадиен с эпоксигруппами можно согласно изобретению использовать в составе, который помимо этого полибутадиена с эпоксигруппами содержит также по меньшей мере один отвердитель и необязательно дополнительно по меньшей мере одну эпоксидную смолу.

В предпочтительном варианте под используемым в настоящих материалах термином "эпоксидная смола" подразумевается преполимер с двумя или более эпоксигруппами на молекулу. Реакция таких смол с целым рядом сшивающих агентов, называемых также отвердителями, приводит к образованию сшитых полимеров. Такие полимеры могут быть термореактивными и могут использоваться в различных областях, например в гражданском строительстве (строительном деле), прежде всего в промышленных полах, (гидро-)изоляционных материалах и продуктах для ремонта и восстановления бетонных и железобетонных конструкций, в композитах (волокнистых композиционных материалах), заливочных массах, лакокрасочных материалах и клеях. Обзорную информацию о смолах и отвердителях, а также об их применении в области гражданского строительства, включая информацию об их свойствах, можно найти в справочнике "Handbuch Betonschutz durch Beschichtungen", H. Schuhmann, изд-во Expert Verlag, 1992, c. 396-428. Применение смол и отвердителей в области композитов описано у Р.K. Mallick, "Fiber-Reinforced Composites, Materials, Manufacturing, and Design", изд-во CRC Press, c. 60-76. В качестве эпоксидной смолы можно согласно изобретению использовать все те эпоксидные смолы, которые можно отверждать аминами. К таким эпоксидным смолам относятся, например, полиэпоксиды на основе диглицидилового эфира бисфенола А и диглицидилового эфира бисфенола F или циклоалифатические типы, такие, например, как 3,4-эпоксициклогексилэпоксиэтан или 3,4-эпоксициклогексилметил-3,4-эпоксициклогексанкарбоксилат. В предпочтительном варианте в предлагаемом в изобретении составе используют по меньшей мере одну эпоксидную смолу, выбранную из группы, включающей эпоксидные смолы на основе диглицидилового эфира бисфенола А, эпоксидные смолы на основе диглицидилового эфира бисфенола F и циклоалифатические типы, такие, например, как 3,4-эпоксициклогексилэпоксиэтан или 3,4-эпоксициклогексилметил-3,4-эпоксициклогексанкарбоксилат, при этом особенно предпочтительны эпоксидные смолы на основе бисфенола А и эпоксидные смолы на основе бисфенола F. Подобные соединения имеются в продаже.

В качестве отвердителя можно использовать все те отвердители, которые описаны в уровне техники как пригодные для применения в отверждаемых составах, содержащих по меньшей мере одно эпоксисоединение, прежде всего аминсодержащие отвердители с по меньшей мере двумя или более первичными и/или вторичными аминогруппами, например диэтилентриамин, триэтилентетрамин, метилендианилин, бис-(аминоциклогексил)метан, 3,3'-диметил-4,4'-диаминодициклогексилметан, трициклододекандиамин, норборнандиамин, N-аминоэтилпиперазин, изофорондиамин, м-фенилен-бис-(метиламин), 1,3- и/или 1,4-бис-(аминометил)циклогексан, триметилгексаметилендиамин, полиоксиалкиленамины, полиаминоамиды и продукты взаимодействия аминов с акрилонитрилом и основания Манниха, а также полиамин, выбранный из группы, включающей изофорондиамин, диэтилентриамин, триметилгексаметилендиамин, м-фенилен-бис-(метиламин), 1,3-бис-(аминометил)циклогексан, метилен-бис-(4-аминоциклогексан), 3,3'-диметил-4,4'-диаминодициклогексилметан, N-аминоэтилпиперазин, полиоксиалкиленамины, полиаминоамиды, продукты взаимодействия аминов с акрилонитрилом и основания Манниха.

Помимо полибутадиена с эпоксигруппами, отвердителя и необязательно эпоксидной смолы предлагаемый в изобретении состав может содержать также другие соединения, прежде всего растворитель, например ксилол или изопропанол, по меньшей мере один ускоритель реакции, предпочтительно из группы органических кислот или третичных аминов, например салициловую кислоту, аминоэтилпиперазин, трис-(N,N-диметиламинометил)фенол, пигменты, наполнители и/или добавки, реактивный разбавитель, предпочтительно выбранный из группы моно-, би- или полифункциональных, жидких при комнатной температуре эпоксидных соединений, например бутилглицидный эфир, 1,6-гексан- и 1,4-бутандиглицидный эфир, неопентилдиглицидный эфир, фенилглицидный эфир, глицидный эфир кислоты "Версатик", глицидный эфир С12-С14, глицидный эфир С13-С15, n-трет-бутилфенилглицидный эфир, диглицидный эфир неопентилгликоля, полибутилендиглицидный эфир, триглицидный эфир глицерина, пентаэритрополиглицидный эфир, триметилолпропантриглицидный эфир и крезилглицидный эфир, а также модификатор, такой как бензиловый спирт, кумароновая смола или реакционно-способные каучуки.

Ниже настоящее изобретение проиллюстрировано на не ограничивающих его объем примерах, на основании которых можно сделать вывод о других отличительных особенностях настоящего изобретения, вариантах его осуществления, его аспектах и преимуществах.

Примеры

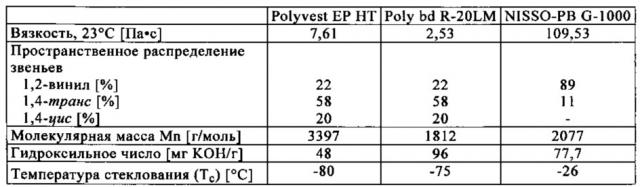

Полибутадиены с гидроксигруппами Polyvest ЕР НТ и Poly bd R-20LM (фирма Cray Valley) и их свойства сопоставляли в качестве репрезентативных полимеров со сравнительным продуктом, полученным анионной полимеризацией (продукт NISSO-PB G1000 фирмы Nippon Soda).

Полимер Polyvest ЕР НТ с указанными ниже характеристиками синтезируют по методу, описанному в ЕР 12169794.0.

Оба продукта Polyvest ЕР НТ и Poly bd R-20LM использовали для получения полибутадиенов с эпоксигруппами.

Выбор полибутадиенов с гидроксигруппами

Пример 1

Раствор 116,8 г (0,1 моля гидроксильного эквивалента) полимера Polyvest ЕР НТ в 83,2 г толуола помещают совместно с 0,19 г (0,001 моля) SnCl2 в колбу для сульфирования, снабженную термометром, мешалкой, обратным холодильником, трубкой для подачи азота и создания из него защитной атмосферы и капельной воронкой. К этой смеси при комнатной температуре и при перемешивании добавляют 10,18 г (0,11 моля) эпихлоргидрина. Реакционную смесь нагревают до внутренней температуры 100°С с выдержкой при ней в течение 5 ч. После охлаждения до 50°С затем в течение 30 мин порциями добавляют 1,6 г (0,02 моля) 50%-ного водного раствора NaOH и 3,6 г (0,09 моля) порошкообразного NaOH. Эту смесь перемешивают еще в течение 1 ч при 50°С. После этого реакционную смесь фильтруют. Органическую фазу сушат над MgSO4, фильтруют и в вакууме отделяют от растворителя. Таким путем удалось выделить 112 г (91,5% от теории) почти бесцветного глицидилового эфира полибутадиена с эквивалентной массой 1840. Продукт имеет определенную с помощью ротационного вискозиметра вязкость 14 Па⋅с при 20°С. Определенная температура стеклования (Тс) составляет -78°С. Микроструктура исходно используемого полибутадиена с гидроксигруппами сохраняется (22% 1,2-винила, 20% 1,4-цис, 58% 1,4-транс).

Пример 2

Раствор 58,4 г (0,1 моля гидроксильного эквивалента) полимера Poly bd R-20LM в 41,6 г толуола помещают совместно с 0,19 г (0,001 моля) SnCl2 в колбу для сульфирования, снабженную термометром, мешалкой, обратным холодильником, трубкой для подачи азота и создания из него защитной атмосферы и капельной воронкой. К этой смеси при комнатной температуре и при перемешивании добавляют 10,18 г (0,11 моля) эпихлоргидрина. Реакционную смесь нагревают до внутренней температуры 100°С с выдержкой при ней в течение 5 ч. После охлаждения до 50°С затем в течение 30 мин порциями добавляют 1,6 г (0,02 моля) 50%-ного водного раствора NaOH и 3,6 г (0,09 моля) порошкообразного NaOH. Эту смесь перемешивают еще в течение 1 ч при 50°С. После этого реакционную смесь фильтруют. Органическую фазу сушат над MgSO4, вновь фильтруют и в вакууме отделяют от растворителя. Таким путем удалось выделить 56,3 г (87,9% от теории) почти бесцветного глицидилового эфира полибутадиена с эквивалентной массой 1010. Продукт имеет определенную с помощью ротационного вискозиметра вязкость 4,2 Па⋅с при 20°С. Определенная температура стеклования (Тс) составляет -71°С. Микроструктура исходно используемого полибутадиена с гидроксигруппами сохраняется (22% 1,2-винила, 20% 1,4-цис, 58% 1,4-транс).

Пример 3

Раствор 58,4 г (0,1 моля гидроксильного эквивалента) полимера Poly bd R-20LM в 41,6 г толуола помещают совместно с 0,19 г (0,001 моля) SnCl2 в колбу для сульфирования, снабженную термометром, мешалкой, обратным холодильником, трубкой для подачи азота и создания из него защитной атмосферы и капельной воронкой. К этой смеси при комнатной температуре и при перемешивании добавляют 10,18 г (0,11 моля) эпихлоргидрина. Реакционную смесь нагревают до внутренней температуры 100°С с выдержкой при ней в течение 5 ч. После охлаждения до 50°С затем в течение 30 мин порциями добавляют 1,6 г (0,02 моля) 50%-ного водного раствора NaOH и 3,6 г (0,09 моля) порошкообразного NaOH. Эту смесь перемешивают еще в течение 1 ч при 50°С и затем смешивают с 50 г толуола. После этого из реакционной смеси путем азеотропной дистилляции удаляют воду. Далее реакционную смесь фильтруют через MgSO4 и в вакууме удаляют растворитель. Таким путем удалось выделить 58,9 г (92,0% от теории) почти бесцветного глицидилового эфира полибутадиена с эквивалентной массой 1005. Продукт имеет определенную с помощью ротационного вискозиметра вязкость 4 Па⋅с при 20°С. Определенная температура стеклования (Тс) составляет -71°С. Микроструктура исходно используемого полибутадиена с гидроксигруппами сохраняется (22% 1,2-винила, 20% 1,4-цис, 58% 1,4-транс).

1. Полибутадиен с эпоксигруппами, который содержит полученные из 1,3-бутадиена мономерные звенья

,

и

и в котором относительное количество мономерных звеньев А во всей совокупности содержащихся в нем полученных из 1,3-бутадиена мономерных звеньев составляет от 10 до 60 мол. %, а сумма относительных количеств мономерных звеньев В и С во всей совокупности содержащихся в нем полученных из 1,3-бутадиена мономерных звеньев составляет от 40 до 90 мол. %, при этом эпоксигруппы отвечают формуле (I)

,

в которой X представляет собой линейную или разветвленную алкиленовую группу.

2. Полибутадиен по п. 1, в котором относительное количество каждых из числа мономерных звеньев А, В и С во всей совокупности содержащихся в нем полученных из 1,3-бутадиена мономерных звеньев составляет соответственно и независимо друг от друга по меньшей мере по 10%.

3. Полибутадиен по п. 1 или 2, в котором относительное количество мономерных звеньев А во всей совокупности содержащихся в нем полученных из 1,3-бутадиена мономерных звеньев составляет от 15 до 30 мол. %, относительное количество мономерных звеньев В во всей совокупности содержащихся в нем полученных из 1,3-бутадиена мономерных звеньев составляет от 50 до 70 мол. %, а относительное количество мономерных звеньев С во всей совокупности содержащихся в нем полученных из 1,3-бутадиена мономерных звеньев составляет от 15 до 30 мол. %.

4. Полибутадиен по п. 1 или 2, в котором содержание эпоксигрупп вне зависимости от его длины составляет в среднем от 1,5 до 3, предпочтительно от 1,75 до 2,5.

5. Полибутадиен по п. 1, в котором X представляет собой линейную алкиленовую группу формулы -(СН2)x-, где x обозначает число от 1 до 4, предпочтительно обозначает 1.

6. Способ получения полибутадиена с эпоксигруппами, заключающийся в том, что

а) подготавливают полученный радикальной полимеризацией полибутадиен с гидроксигруппами,

б) полибутадиен с гидроксигруппами со стадии а) подвергают взаимодействию с моноэпоксисоединением в реакционной смеси при молярном соотношении между концевыми гидроксигруппами и моноэпоксисоединением от 10:1 до 1:10, при температуре от 0 до 150°С и при продолжительности реакции от 0,5 до 24 ч,

в) к реакционной смеси со стадии б) добавляют гидроксид щелочного металла, гидрокарбонат щелочного металла или карбонат щелочного металла, при этом полибутадиен с концевыми гидроксигруппами содержит полученные из 1,3-бутадиена мономерные звенья,

и

при относительном количестве мономерных звеньев А во всей совокупности содержащихся в нем полученных из 1,3-бутадиена мономерных звеньев от 10 до 60 мол. % и при сумме относительных количеств мономерных звеньев В и С во всей совокупности содержащихся в нем полученных из 1,3-бутадиена мономерных звеньев от 40 до 90 мол. %.

7. Способ по п. 6, в котором относительное количество каждых из числа мономерных звеньев А, В и С во всей совокупности содержащихся в нем полученных из 1,3-бутадиена мономерных звеньев составляет соответственно и независимо друг от друга по меньшей мере по 10%.

8. Способ по п. 6 или 7, в котором относительное количество мономерных звеньев А во всей совокупности содержащихся в нем полученных из 1,3-бутадиена мономерных звеньев составляет от 15 до 30 мол. %, относительное количество мономерных звеньев В во всей совокупности содержащихся в нем полученных из 1,3-бутадиена мономерных звеньев составляет от 50 до 70 мол. % и относительное количество мономерных звеньев С во всей совокупности содержащихся в нем полученных из 1,3-бутадиена мономерных звеньев составляет от 15 до 30 мол. %.

9. Способ по любому из п.п. 6-8, при осуществлении которого моноэпоксисоединение выбирают из группы, включающей эпигалогидрины, предпочтительно эпихлоргидрин, β-метилэпихлоргидрин и эпибромгидрин, и алкиленоксиды, предпочтительно этиленоксид, 1,2-пропиленоксид и 1,2-бутиленоксид.