Способ охлаждения высокотемпературных шпилек газовых турбин и устройство для его осуществления

Иллюстрации

Показать всеИзобретение относится к области транспорта газа и теплоэнергетики, в частности к системе охлаждения высокотемпературных шпилек, корпуса и фланцевых соединений газовых турбин, и может быть использовано в энергетических газотурбинных установках (ГТУ) в составе комбинированных парогазовых установок (ПГУ) или в ГТУ в составе привода газоперекачивающих агрегатов компрессорных станций. Технической задачей заявленного технического решения по способу охлаждения высокотемпературных шпилек газовых турбин и устройству для его осуществления является повышение долговечности и надежности уплотнения фланцевых соединений корпуса газотурбинной установки и устранение утечек через разъемы фланцевых соединений корпуса газотурбинной установки вследствие уменьшения термического напряжения на соединительных шпильках фланцевых соединений без изменения основных конструктивных элементов газовой турбины, шпилек, корпуса и фланцевых соединений газовых турбин. Поставленная техническая задача в способе охлаждения высокотемпературных шпилек газовых турбин, включающем подвод охлаждающего воздуха во внутренние полости через воздушные каналы с перфорированными отверстиями в стенке и подачу охлаждающего воздуха из воздушной полости, достигается тем, что отбор воздуха происходит из ступени компрессора с последующим направлением отобранного воздуха для охлаждения высокотемпературных шпилек газовых турбин, при этом регулирование скорости потока отобранного воздуха осуществляется за счет регулировки запорной арматуры на линиях отбора воздуха из ступени компрессора, а регулировка температуры отобранного воздуха осуществляется за счет его отбора со ступеней компрессора, далее отобранный воздух направляется через цилиндрический патрубок в цилиндрическую металлическую трубку меньшего диаметра и далее, распределяясь в объеме, попадает в охлаждающий цилиндрический канал, где отобранный воздух через перфорацию в цилиндрической металлической трубке меньшего диаметра подается в охлаждающий цилиндрический канал, где снимает часть теплоты с внутренней поверхности внешней цилиндрической трубки большего диаметра и вследствие теплоотдачи сам нагревается, при этом охлаждает стенки внешней цилиндрической металлической трубки большего диаметра, и далее воздух вытесняется в отводящий цилиндрический патрубок и далее либо возвращается в цикл газовой турбины, либо направляется в атмосферу. Поставленная техническая задача в устройстве для охлаждения высокотемпературных шпилек газовых турбин, содержащем охлаждающие цилиндрические каналы, перфорацию, достигается тем, что охлаждающий цилиндрический канал образован двумя цилиндрическими металлическими трубками с основаниями, имеющими общую вертикальную ось, причем цилиндрическая металлическая трубка меньшего диаметра имеет перфорацию и соединена с цилиндрическим патрубком, а внешняя цилиндрическая металлическая трубка большего диаметра соединена с отводящим цилиндрическим патрубком. 2 н. и 2 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к области транспорта газа и теплоэнергетики, в частности к системе охлаждения высокотемпературных шпилек, корпуса и фланцевых соединений газовых турбин, и может быть использовано в энергетических газотурбинных установках (ГТУ) в составе комбинированных парогазовых установок (ПГУ) или в ГТУ в составе привода газоперекачивающих агрегатов компрессорных станций.

Поставленная техническая задача в способе охлаждения высокотемпературных шпилек газовых турбин, включающем подвод охлаждающего воздуха во внутренние полости через воздушные каналы с перфорированными отверстиями в стенке и подачу охлаждающего воздуха из воздушной полости, достигается тем, что отбор воздуха происходит из ступени компрессора с последующим направлением отобранного воздуха для охлаждения высокотемпературных шпилек газовых турбин, при этом регулирование скорости потока отобранного воздуха осуществляется за счет регулировки запорной арматуры на линиях отбора воздуха из ступени компрессора, а регулировка температуры отобранного воздуха осуществляется за счет его отбора со ступеней компрессора, далее отобранный воздух направляется через цилиндрический патрубок в цилиндрическую металлическую трубку меньшего диаметра и далее, распределяясь в объеме, попадает в охлаждающий цилиндрический канал, где отобранный воздух через перфорацию в цилиндрической металлической трубке меньшего диаметра подается в охлаждающий цилиндрический канал, где снимает часть теплоты с внутренней поверхности внешней цилиндрической трубки большего диаметра и вследствие теплоотдачи сам нагревается, при этом охлаждает стенки внешней цилиндрической металлической трубки большего диаметра, и далее воздух вытесняется в отводящий цилиндрический патрубок и далее либо возвращается в цикл газовой турбины либо направляется в атмосферу.

Поставленная техническая задача в устройстве для охлаждения высокотемпературных шпилек газовых турбин, содержащем охлаждающие цилиндрические каналы, перфорацию, достигается тем, что охлаждающий цилиндрический канал образован двумя цилиндрическими металлическими трубками с основаниями, имеющими общую вертикальную ось, причем цилиндрическая металлическая трубка меньшего диаметра имеет перфорацию и соединена с цилиндрическим патрубком, а внешняя цилиндрическая металлическая трубка большего диаметра соединена с отводящим цилиндрическим патрубком.

Анализ известных технических решений, проведенный по научно-технической и патентной документации, показал, что совокупность существенных признаков заявляемого технического решения неизвестна из уровня техники, следовательно оно соответствует критериям патентоспособности «новизна», «изобретательский уровень» и «промышленная применимость».

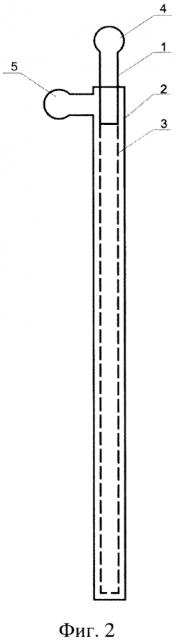

Изобретение поясняется чертежами:

На фиг. 1 изображена система охлаждения высокотемпературных шпилек газовой турбины.

На фиг. 2 изображено охлаждающее устройство.

На фиг. 3 изображено расположение охлаждающего устройства в шпильке.

Схема общего вида охлаждающего устройства для осуществления способа охлаждения высокотемпературных шпилек газовых турбин представлена на фиг. 2, а схема размещения охлаждающего устройства для осуществления способа охлаждения высокотемпературных шпилек газовых турбин в самой высокотемпературной шпильке представлена на фиг. 3.

Охлаждающее устройство для осуществления способа охлаждения высокотемпературных шпилек газовых турбин, изображенное на фиг. 2 и фиг. 3, содержит цилиндрическую металлическую трубку меньшего диаметра 1 с перфорацией 3 и основание. Отверстия в перфорации 3 цилиндрической металлической трубки меньшего диаметра 1 могут быть расположены, например, в коридорном или в шахматном порядке или по спирали. Отверстия в перфорации 3 цилиндрической металлической трубки меньшего диаметра 1 могут быть выполнены различной геометрической формы (например, круглые, квадратные, прямоугольные или n-угольные, овальные). Внешняя цилиндрическая металлическая трубка большего диаметра 2 имеет однородную сплошную поверхность и основание и плотно скреплена с трубкой 1 в верхней части, так что вертикальные оси трубок 1 и 2 совпадают. Охлаждающий цилиндрический канал образован трубками 1 и 2. Цилиндрический патрубок 4 (подающий канал) и отводящий цилиндрический патрубок 5 (отводящий канал) соответственно скреплены с трубками 1 и 2 и служат для подвода и отвода рабочего охлаждающего воздуха. При этом отводящий цилиндрический патрубок 5 подсоединен к трубке 2 таким образом, что образует Г-образную форму. Все элементы 1, 2, 3, 4, 5 выполнены из стали (например, из нержавеющей стали марки 12Х18Н10Т). Размеры и материал охлаждаемой шпильки 6 определяются соответствующим ГОСТ. Габаритные размеры охлаждающего устройства напрямую зависят от габаритных размеров охлаждаемой шпильки 6 и подбираются таким образом, чтобы не нарушить прочностные характеристики охлаждаемой шпильки и не препятствовать ее основному функциональному назначению. Длина устройства охлаждения высокотемпературных шпилек газовых турбин, равная длине трубки 2, определяется вертикальными габаритами охлаждаемой шпильки и не может превышать 0,9 ее длины. Глубина просверленного глухого отверстия в охлаждаемой шпильке соответствует 0,7 длины самой охлаждаемой шпильки и равна длине перфорации 3 трубки 1. Вертикальные оси трубок 1, 2 и просверленного глухого отверстия в охлаждаемой шпильке 6 совпадают. Длина внешней цилиндрической металлической трубки большего диаметра 2 выбирается таким образом, чтобы обеспечить контакт ее сплошного основания с основанием внутренней поверхности глухого отверстия в охлаждаемой шпильке 6, служащего для размещения в нем устройства охлаждения высокотемпературных шпилек газовых турбин, а также с учетом необходимости наличия пространства для монтажа 5, но не менее 0,9 длины самой охлаждаемой шпильки. Длина цилиндрической металлической трубки меньшего диаметра 1 в совокупности с 3 выбирается таким образом, чтобы обеспечить монтаж 2 и цилиндрического патрубка 4, а также соблюдение условия постоянства ширины охлаждаемого цилиндрического канала, образованного 1 и 2, но не менее длины охлаждаемой шпильки 6. Толщины 1, 2, 3 одинаковы и определяются из расчета минимально допустимых величин в зависимости от давления воздуха, но не менее 1 мм (для обеспечения возможности создания в 3 профильных направляющих перфораций со сложной геометрией каналов). Диаметр просверленного глухого отверстия в охлаждаемой шпильке 6 на 0,1 мм больше внешнего диаметра 2 и выбирается из диапазона 0,2-0,3 от диаметра охлаждаемой шпильки, таким образом, охлаждающее устройство высокотемпературных шпилек газовых турбин можно свободно вынимать и вставлять в глухое отверстие охлаждаемой шпильки 6. При этом внешний диаметр трубки 1 и перфорации 3 выбирается в зависимости от внутреннего диаметра 2, но не более 0,9 его величины. При этом делается поправка на толщину стенок трубок таким образом, чтобы охлаждаемый цилиндрический канал (между 1 и 2) был не менее 1 мм (например, длина охлаждающего устройства 720 мм, диаметр отверстия и внешний диаметр трубки 2-35 мм, внутренний диаметр трубки 1-30 мм, толщина стенок трубок 1 мм).

На фиг. 2 и фиг. 3 через 4 под давлением подается рабочий охлаждающий поток (например, отобранный воздух) в трубку 1, где, распределяясь в объеме, попадает в 3. Перфорация 3 имеет одинаковый диаметр и толщину стенки с трубкой 1, а отверстия перфорации могут быть расположены, например, в коридорном или в шахматном порядке или по спирали. Через перфорированные отверстия в 3, которые могут быть выполнены различной геометрической формы (например, круглые, квадратные, прямоугольные или n-угольные, с простой или сложной геометрией) рабочий охлаждающий поток (отобранный воздух) попадает в пространство охлаждающего канала, образованного трубками 1 и 2. При этом рабочий охлаждающий поток (отобранный воздух), проходя через отверстия в 3, выполняющие функцию равномерного распределения охлаждающего рабочего потока (отобранного воздуха) по всей области охлаждающего цилиндрического канала и функцию пассивного интенсификатора потока, направляется на внутреннюю поверхность трубки 2. При этом рабочий охлаждающий поток (отобранный воздух) за счет перфораций приобретает лучшие физические характеристики скорости (его движение становится турбулентным), обеспечивающие лучший теплосъем с внутренней поверхности трубки 2, а шахматное, или коридорное, или спиральное расположение перфораций в 3 обеспечивает равномерное покрытие охлаждаемым потоком всей поверхности теплосъема, вследствие чего происходит увеличение коэффициента теплоотдачи и процесс съема тепла осуществляется с наибольшей эффективностью. В цилиндрическом охлаждающем канале, образованном трубками 1 и 2 в результате теплообмена, охлаждающий отобранный воздух нагревается за счет теплоотдачи от нагретой внутренней поверхности трубки 2, которая, в свою очередь, воспринимает тепловой поток от шпильки 6 в результате теплопередачи. Нагретый рабочий охлаждающий поток (отобранный воздух) вследствие разности давлений вытесняется из охлаждаемого канала в отводящий цилиндрический патрубок 5, при этом процесс происходит непрерывно. Образованная конструкция охлаждающего устройства жестко связана (элементы 1, 2, 3, 4, 5), герметична и мобильна (ее свободно можно вставить и удалить из просверленного глухого цилиндрического отверстия в шпильке 6).

Рассмотрим реализацию способа охлаждения высокотемпературных шпилек газовых турбин и устройства для его осуществления в действии.

Реализацию предлагаемого способа рассмотрим на примере представленной на фиг. 1 принципиальной схемы охлаждения высокотемпературных шпилек газовых турбин.

Со ступени воздушного компрессора 11 производится отбор охлаждающего воздуха (в соответствии с политропным процессом сжатия воздуха в ступенях компрессора температура и давление воздуха изменяются), при этом ступень компрессора для отбора воздуха выбирается таким образом, чтобы обеспечивался теплосъем с поверхности. По подающей линии 7, регулируя вентиль 9, производится контроль расхода отобранного воздуха (количественное регулирование). Отобранный воздух (охлаждающий рабочий поток) подается по цилиндрическим патрубкам 4 и распределяется в цилиндрические металлические трубки меньшего диаметра 1 охлаждающих устройств (охлаждается не одна шпилька, а несколько, например 8 или более, тем самым обеспечивается равномерное снятие термического напряжения с фланцевых соединений и с соединения корпуса турбины, тем самым обеспечивается уплотнение самих соединений). Через перфорацию цилиндрической металлической трубки меньшего диаметра 3 охлаждающего устройства, отобранный воздух (охлаждающий рабочий поток), ускоряясь, проходит в пространство между 1, 3 и внешней цилиндрической трубки большего диаметра 2. Отобранный воздух (охлаждающий рабочий поток), протекающий по внутренней поверхности внешней цилиндрической трубки большего диаметра 2, охлаждает шпильку 6 (вследствие процесса теплоотдачи). Снижение температуры шпильки зависит от объема охлаждающего рабочего потока (отобранного воздуха), проходящего через устройство охлаждения, и его температуры, регулирование которых осуществляется запорной арматурой (регулирующими вентилями) 9 и 10 и выбором ступени отбора компрессора соответственно. Регулировка объема воздуха, а следовательно и температуры шпилек осуществляется с помощью изменения степени открытия запорной арматуры (клапанов) на трубопроводах 7 и 8. Из отводящего цилиндрического патрубка 5 отводится нагретый воздух, воспринявший тепловую нагрузку, и через вентиль 10 и выходной коллектор 8 отработанный нагретый воздух удаляется, например, в атмосферу или возвращается в цикл газовой турбины.

Конструкция предложенного устройства охлаждения высокотемпературных шпилек газовых турбин позволяет размещать охлаждающее устройство в шпильках без изменения основных конструктивных элементов газовой турбины, шпилек, корпуса и фланцевых соединений турбин, а выполнение цилиндрической металлической трубки меньшего диаметра с перфорацией позволяет интенсифицировать теплообмен и как следствие уменьшить термическое напряжение на соединительных шпильках фланцевых соединений, что, в свою очередь, влияет на величины термической деформации всего фланцевого уплотнения (соединения). При этом повышается надежность соединений и минимизируются потери теплоносителя с утечками.

Применение предложенного способа охлаждения высокотемпературных шпилек газовых турбин и устройства для его осуществления позволит решить проблему обеспечения плотности и восстановления надежной длительной работы фланцевых соединений корпусов газовых турбин за счет минимизации эффекта релаксации тепловых напряжений и найдет широкое применение как в энергетике, так и на компрессорных станциях газотранспортных обществ.

1. Способ охлаждения высокотемпературных шпилек газовых турбин, включающий подвод охлаждающего воздуха во внутренние полости через воздушные каналы с перфорированными отверстиями в стенке и подачу охлаждающего воздуха из воздушной полости, отличающийся тем, что отбор воздуха происходит из ступени компрессора с последующим направлением отобранного воздуха для охлаждения высокотемпературных шпилек газовых турбин, при этом регулирование скорости потока отобранного воздуха осуществляется за счет регулировки запорной арматуры на линиях отбора воздуха из ступени компрессора, а регулировка температуры отобранного воздуха осуществляется за счет его отбора со ступеней компрессора, далее отобранный воздух направляется через цилиндрический патрубок в цилиндрическую металлическую трубку меньшего диаметра и далее, распределяясь в объеме, попадает в охлаждающий цилиндрический канал, где отобранный воздух через перфорацию в цилиндрической металлической трубке меньшего диаметра подается в охлаждающий цилиндрический канал, где снимает часть теплоты с внутренней поверхности внешней цилиндрической трубки большего диаметра и вследствие теплоотдачи сам нагревается, при этом охлаждает стенки внешней цилиндрической металлической трубки большего диаметра, и далее воздух вытесняется в отводящий цилиндрический патрубок и далее либо возвращается в цикл газовой турбины, либо направляется в атмосферу.

2. Устройство для осуществления способа охлаждения высокотемпературных шпилек газовых турбин, содержащее охлаждающие цилиндрические каналы, перфорацию, отличающееся тем, что охлаждающий цилиндрический канал образован двумя цилиндрическими металлическими трубками с основаниями, имеющими общую вертикальную ось, причем цилиндрическая металлическая трубка меньшего диаметра имеет перфорацию и соединена с цилиндрическим патрубком, а внешняя цилиндрическая металлическая трубка большего диаметра соединена с отводящим цилиндрическим патрубком.

3. Устройство для осуществления способа охлаждения высокотемпературных шпилек газовых турбин по п. 2, отличающееся тем, что перфорация, выполненная на цилиндрической металлической трубке меньшего диаметра, имеет различные формы отверстий: круглые, квадратные, прямоугольные или n-угольные, овальные или сложной геометрии и профиля.

4. Устройство для осуществления способа охлаждения высокотемпературных шпилек газовых турбин по п. 2, отличающееся тем, что перфорация, выполненная на цилиндрической металлической трубке меньшего диаметра, имеет различное расположение отверстий, которые могут быть расположены в коридорном или в шахматном порядке или по спирали.