Клапан пиротехнический (варианты)

Иллюстрации

Показать всеИзобретение предназначено для газовых и гидравлических систем ответственного назначения. Клапан пиротехнический содержит корпус, в котором установлены на одной оси пиротехнический привод и поршень, взаимодействующий при срабатывании пиротехнического привода с вскрываемым элементом - трубопроводом, который расположен перпендикулярно направлению движения поршня и загерметизирован заглушкой с помощью сварки. На внешнем диаметре трубопровода и заглушки в зоне их соединения выполнена проточка глубиной, не меньшей величины упругой деформации изгиба внешнего торца заглушки, которая приварена к трубопроводу без последующей термической обработки зоны сварного шва и выполнена из того же материала, что и трубопровод, при этом проточка выполнена на большей части длины заглушки, а на внешней цилиндрической поверхности поршня выполнена кольцевая канавка, осевое расположение которой обеспечивает ее совмещение с вскрытым трубопроводом. Также предложен вариант исполнения клапана. Технический результат, на достижение которого направлено заявляемое изобретение (варианты), заключается в создании клапана пиротехнического, обеспечивающего повышенную герметичность и надежность. 2 н. и 1 з.п. ф-лы, 8 ил.

Реферат

Изобретение предназначено для газовых и гидравлических систем ответственного назначения.

Известен пусковой клапан [а.с. СССР №1740845, F16K 17/14, опубл. 15.06.1992, бюл. №22], содержащий полый корпус с патрубком входа (вскрываемым элементом) и патрубком выхода. В корпусе установлены на одной оси силовой привод и поршень, взаимодействующий при срабатывании силового привода с вскрываемым элементом, расположенным перпендикулярно направлению движения поршня.

Вскрываемый элемент выполнен в форме стакана с ослабленным сечением с установленным резиновым уплотняющим элементом.

Недостаток известного пускового клапана - возможна потеря герметичности в исходном состоянии при широком диапазоне температур эксплуатации, а также при агрессивных рабочих средах.

Известен пироклапан [патент РФ №2421648, F16K 17/14, опубл. 20.06.2011, бюл. №17], содержащий корпус с впускными и выпускными отверстиями, с разделенными перемычкой полостями, в одной из которых размещены на одной оси пирокамера и поршень, снабженный штоком с пробойником, выполненную за одно целое со штоком коническую пробку, установленную с возможностью заклинивания в ответном коническом седле, выполненном в полости корпуса. Коническая пробка выполнена с двухслойной структурой, а перемычка, разделяющая полости в корпусе, выполнена за одно целое с корпусом.

Данный клапан обеспечивает надежность в работе при высоких давлениях.

К недостаткам известного пироклапана можно отнести сложность конструкции, требуются повышенные точности изготовления запорных поверхностей деталей, технологическая сложность в части обеспечения адгезии двухслойной структуры на конических поверхностях, требуется повышенное усилие на поршень при срабатывании пироклапана, возможность отхода поршня при длительной выдержке в сработанном состоянии, что приведет к потере герметичности «отсеченного» канала.

Известен пироклапан [а.с. СССР №1288422, F16K 17/14, опубл. 07.02.1987, бюл. №5], содержащий корпус с установленными на одной оси пиропатроном и поршнем со штоком, расположенным перпендикулярно вскрываемому элементу с ослабленным сечением вблизи заглушек.

Вскрываемый элемент состоит из расположенных на одной оси входного и выходного штуцеров, на обращенных друг к другу торцах которых имеются заглушки, образующие разрывной элемент и соединенные со штоком шарнирно при помощи оси с возможностью вращения в продольной плоскости.

Шток поршня воздействует на заглушки разрывного элемента, расположенные соосно с входным и выходным штуцерами.

Технический результат указанного пироклапана заключается в повышении надежности его работы путем исключения образования металлических частиц.

Недостаток технического решения известного пироклапана - требуется повышенное усилие на поршень при срабатывании пироклапана, несмотря на принятые меры с шарнирным соединением заглушек разрывного элемента со штоком (два разрушаемых сечения); предлагаемое шарнирное соединение усложняет конструкцию пироклапана, а следовательно, снижает его надежность.

Известен предохранительный клапан [а.с. СССР №846907, F16K 17/14, опубл. 15.07.1981, бюл. №26], в корпусе которого размещено устройство для разрушения вскрываемого элемента (разрушаемого элемента), поршень которого (днище) расположен перпендикулярно вскрываемому элементу, выполненному в виде стержня с ослабленным сечением и проходящими через него двумя параллельными друг другу несквозными каналами.

Силовой орган устройства для разрушения вскрываемого элемента выполнен в виде сильфона с поршнем.

Известный предохранительный клапана обеспечивает «полную» герметичность в исходном состоянии, однако при вскрытии соединяемых каналов необходимо повышенное усилие на устройстве разрушения вскрываемого элемента, так как «рабочее» сечение вскрываемого элемента значительно, а именно в несколько раз превышает сечение выполненных в нем каналов. Уменьшение же этого «рабочего» сечения вызывает значительные технологические сложности. Кроме того, использование сильфона для разделения канала с повышенным управляющим давлением с вскрываемыми каналами в этом случае может быть не эффективным из-за возможности разрушения сильфона или мест его заделки в корпусные детали. На основании приведенного можно утверждать о недостаточной надежности известного предохранительного клапана.

Известный предохранительный клапан требует дополнительную герметизацию мест подсоединения с магистралью объекта, в котором он применяется, что также может накладывать ограничения на его применение в системах ответственного назначения, где предъявляются повышенные требования по герметичности, например из-за необходимости сохранения повышенного давления в системе в течение очень длительного срока.

Для обоих вариантов клапанов пиротехнических в качестве прототипа выбран пироклапам [патент РФ №2362078, F16К 17/14, опубл. 20.07.2009], который содержит корпус, в котором (в управляющей полости) установлены на одной оси пиротехнический привод (пиросредство) и поршень, вскрываемый элемент (входной патрубок), расположенный перпендикулярно направлению движения поршня и загерметизированный заглушкой (срезным элементом) с помощью сварки.

Соосно с управляющей полостью расположена боковая полость с соосно расположенными вскрываемым элементом (входным патрубком) и выходным патрубком канала подачи рабочего тела (жидкости или газа).

Боковая полость снабжена гасителем удара и дополнительным поршнем с глухим каналом, в донную часть которого упирается заглушка.

Известный пироклапан обеспечивает защиту капала рабочего тела от попадания срезного элемента (заглушки) или его фрагментов, что повышает надежность его работы, и может быть применен как для газовых, так и жидкостных систем.

Вместе с тем он имеет ряд недостатков, которые все же ограничивают его область применения и снижают надежность и герметичность.

1) Входной патрубок (вскрываемый элемент), в зависимости от условий эксплуатации, может быть изготовлен:

- полностью из нержавеющей стали 12Х18Н10Т;

- сварным со срезным элементом (заглушкой) из алюминиевого сплава;

- сборным со срезным элементом (заглушкой) из фторопласта.

Предлагаемое исполнение входного патрубка (вскрываемого элемента) полностью из нержавеющей стали не исключает уменьшение его проходного сечения при срабатывании клапана из-за пластичности стали 12Х18Н10Т.

Сварное со срезным элементом (заглушкой) из алюминиевого сплава исполнение входного патрубка (вскрываемого элемента) вызовет технологические сложности выполнения сварки разнородных материалов (стали и алюминиевого сплава).

Сборное со срезным элементом (заглушкой) из фторопласта исполнение входного патрубка (вскрываемого элемента) сложно по конструкции и не исключает потерю герметичности.

2) Срезной элемент (заглушка) известного пироклапана разрушается в основном только от напряжений сдвига, данное обстоятельство потребует повышенного усилия, создаваемого пиросредством.

3) Используемые для уплотнения материалы фторопласт и резина не обеспечивают необходимую герметичность - не исключают прорыва высокотемпературных газовых продуктов от срабатывания пиросредства, что может снизить надежность известного клапана при срабатывании.

4) Значительное количество деталей известного пироклапана увеличивает его стоимость и также может неблагоприятно сказаться на его надежности.

5) Известный пироклапан требует дополнительную герметизацию мест подсоединения входного патрубка (вскрываемого элемента) и выходного патрубка с магистралью объекта, в котором он применяется, что также может накладывать ограничения на его использование в системах ответственного назначения, где предъявляются повышенные требования по герметичности, например, из-за необходимости сохранения повышенного давления в системе в течение очень длительного срока.

Технический результат, на достижение которого направлено заявляемое изобретение (варианты), заключается в создании клапана пиротехнического, обеспечивающего повышенную герметичность и надежность.

Указанный технический результат в первом варианте изобретения достигается тем, что в клапане пиротехническом, содержащем корпус, в котором установлены на одной оси пиротехнический привод и поршень, вскрываемый элемент, расположенный перпендикулярно направлению движения поршня и загерметизированный заглушкой с помощью сварки, согласно изобретению вскрываемый элемент выполнен в виде трубопровода, на внешнем диаметре которого и заглушки в зоне их соединения выполнена проточка глубиной, не меньшей величины упругой деформации изгиба внешнего торца заглушки, которая приварена к трубопроводу без последующей термической обработки зоны сварного шва и выполнена из того же материала, что и трубопровод, при этом проточка выполнена на большей части длины заглушки, а на внешней цилиндрической поверхности поршня выполнена кольцевая канавка, осевое расположение которой обеспечивает ее совмещение с вскрытым трубопроводом, при этом площадь профиля кольцевой канавки не меньше площади проходного сечения трубопровода.

Выполнение вскрываемого элемента в виде трубопровода обеспечивает встраивание клапана в магистраль или газовую систему без всяких разъемных соединений, что способствует его повышенной герметичности (следовательно, и надежности) в исходном состоянии.

Выполнение на внешнем диаметре трубопровода и заглушки в зоне их соединения проточки глубиной, не меньшей величины упругой деформации внешнего торца заглушки, а также выполнение проточки на большей части длины заглушки обеспечивает наибольший момент изгиба в зоне соединения заглушки и трубопровода при взаимодействии с поршнем (из-за наибольшего плеча приложения усилия), то есть повышает надежность вскрытия трубопровода.

Приварка заглушки к торцу трубопровода без последующей термической обработки зоны сварного шва и выполнение ее из того же материала, что и трубопровод, обеспечивает охрупчивание зоны сварного шва при сохранении высокой герметичности и достаточной механической прочности места соединения деталей. Охрупченная зона сварки, при взаимодействии поршня (при срабатывании пиротехнического привода) с заглушкой, разрушается практически без текучести материала деталей, способствуя сохранению проходного сечения трубопровода после его разгерметизации, обеспечивая высокую надежность срабатывания клапана. Применение сварки, например лазерной, позволяет обеспечить охрупчивание только локальной зоны соединения (зоны сварного шва) трубопровода и заглушки без каких-либо дополнительных трудоемких и требующих специального оборудования химико-термических способов обработки.

Наличие на внешней цилиндрической поверхности поршня кольцевой канавки, с требуемой площадью профиля, и ее осевое расположение обеспечивает требуемый быстрый сброс (выравнивание) давления магистрали и непопадание разрушаемых элементов заглушки в магистраль без каких-либо дополнительных конструктивных элементов клапана, то есть при более простой, а значит и более надежной конструкции. Регламентируемая минимальная площадь профиля кольцевой канавки не будет создавать значительного дополнительного сопротивления потоку газа или жидкости и собственно вызовет быстрый сброс (выравнивание) давления, обеспечивая надежность работы клапана.

Таким образом, совокупность признаков формулы изобретения клапана пиротехнического по первому варианту обеспечивает создание клапана надежного в работе и обладающего высокой герметичностью.

Во втором варианте изобретения указанный технический результат достигается тем, что в клапане пиротехническом, содержащем корпус, в котором установлены на одной оси пиротехнический привод и поршень, вскрываемый элемент, расположенный перпендикулярно направлению движения поршня и загерметизированный заглушкой с помощью сварки, согласно изобретению вскрываемый элемент выполнен в виде трубопровода, в котором с торца со стороны заглушки выполнено отверстие диаметром, превышающим диаметр его внутреннего отверстия, при этом поршень срезает торцевую часть трубопровода в зоне отверстия увеличенного диаметра выполненным на его торце ножевым элементом с конической поверхностью с малым углом конуса, а на внешней цилиндрической поверхности поршня выполнена кольцевая канавка, осевое расположение которой обеспечивает ее совмещение с вскрытым трубопроводом, при этом площадь профиля кольцевой канавки не меньше площади проходного сечения трубопровода.

Также, как и в первом варианте клапана пиротехнического, выполнение вскрываемого элемента в виде трубопровода обеспечивает встраивание клапана в магистраль или газовую систему без всяких разъемных соединений, что способствует его повышенной герметичности (следовательно, и надежности) в исходном состоянии, а наличие на внешней цилиндрической поверхности поршня кольцевой канавки, с требуемой площадью профиля и ее осевое расположение обеспечивает требуемый быстрый сброс (выравнивание) давления магистрали и непопадание разрушаемых элементов трубопровода и заглушки в магистраль без каких-либо дополнительных конструктивных элементов клапана, то есть при более простой, а значит и долее надежной конструкции. Регламентируемая минимальная площадь профиля кольцевой канавки не будет создавать значительного дополнительного сопротивления потоку газа или жидкости и собственно вызовет быстрый сброс (выравнивание) давления, обеспечивая надежность работы клапана.

В отличие от первого варианта, выполнение в клапане по второму варианту с торца трубопровода со стороны заглушки отверстия диаметром, превышающим диаметр внутреннего отверстия трубопровода, и срезание трубопровода в зоне этого отверстия ножевым элементом, выполненным на торце поршня, уменьшает усилие, необходимое для срезания трубопровода поршнем, и обеспечивает сохранение проходного сечения трубопровода после его разгерметизации, так как даже измененное (уменьшенное из-за возможной текучести материала) проходное сечение в месте среза будет больше основного проходного сечения трубопровода. То есть повышается надежность клапана.

Величина диаметра отверстия в торце трубопровода со стороны заглушки ограничивается минимальной толщиной стенки трубопровода, обеспечивающей механическую прочность при наибольшем давлении в трубопроводе. Выполнение этого условия снижает усилие, необходимое для срезания трубопровода, повышая надежность срабатывания клапана, при этом не снижается герметичность сохранения исходного (не вскрытого) состояния трубопровода.

Требования для формы режущей части ножевого элемента в виде конической поверхности с малым углом конуса уменьшает вероятность замятия материала трубопровода в месте среза (как следствие, уменьшения его проходного сечения) и обеспечивает сохранение целостности ножевого элемента, также определяющего надежность клапана пиротехнического.

Из вышеизложенного следует, что клапан пиротехнический по второму варианту надежен в работе и герметичен.

Клапан пиротехнический по первому и второму вариантам может быть снабжен дополнительным идентичным трубопроводом, размещенным в корпусе диаметрально основному трубопроводу.

Такое исполнение клапана (варианты) при необходимости обеспечит выравнивание давления в двух герметичных системах (магистралях) и исключит сбрасывание давления (зачастую токсичных рабочих сред) во внешнюю среду, то есть расширит область применения клапана. Диаметральное размещение трубопроводов обеспечивает наибольшее пространство для их заглушек.

Наличие в заявляемых вариантах изобретения предложенной совокупности признаков, существенно отличающих их от прототипа, позволяет считать их соответствующими условию патентоспособности "новизна".

А каждый из отличительных признаков от прототипа каждого варианта со всей очевидностью не следует из уровня известной техники (не выявлено решений, имеющих признаки, совпадающие с отличительными признаками рассматриваемых вариантов изобретения), что является доказательством соответствия их условию патентоспособности «изобретательский уровень».

Варианты изобретения иллюстрируется чертежами.

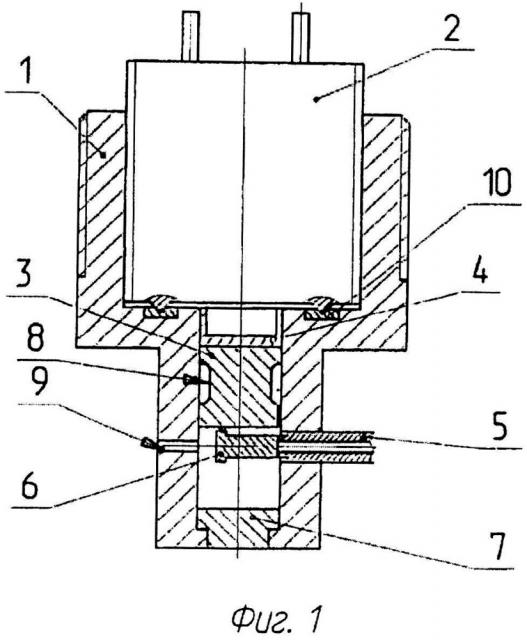

На фиг. 1 приведен общий вид клапана пиротехнического (первый вариант) в исходном состоянии (в разрезе).

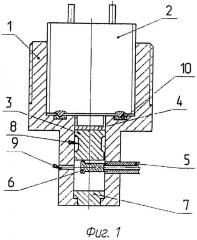

На фиг. 2 - общий вид клапана пиротехнического (первый вариант) в сработанном состоянии (трубопровод вскрыт).

На фиг. 3 - конструкция трубопровода с приваренной заглушкой.

На фиг. 4 - исполнение клапана пиротехнического, оснащенного дополнительным идентичным трубопроводом.

На фиг. 5 приведен общий вид клапана пиротехнического (второй вариант) в исходном состоянии (в разрезе).

На фиг. 6 - общий вид клапана пиротехнического (второй вариант) в сработанном состоянии (трубопровод вскрыт).

На фиг. 7 - конструкция трубопровода в зоне вскрытия.

На фиг. 8 - исполнение клапана пиротехнического, оснащенного дополнительным идентичным трубопроводом.

Клапан пиротехнический по первому варианту (фиг. 1, 2, 3) состоит из корпуса 1, установленных в нем на одной оси пиротехнического привода 2 и поршня 3. Пиротехнический привод 2 установлен в отверстии корпуса 1 большего диаметра, а поршень 3 с закрепленной уплотнительной манжетой 4 - на его торце, обращенном к пиротехническому приводу 2, размещены в отверстии корпуса 1 меньшего диаметра. По крайней мере, в верхней части манжета 4 установлена в отверстие меньшего диаметра корпуса 1 по прессовой посадке. Уплотнительная манжета 4 предотвращает прорыв газов из зоны высокого давления, создаваемого при задействовании пиротехнического привода 2.

В поперечное отверстие корпуса 1 установлен перпендикулярно направлению движения поршня 3 вскрываемый элемент - трубопровод 5. Торец трубопровода 5 загерметизирован заглушкой 6 с помощью сварки, например лазерной. Зона сварного шва не подвергнута термообработке, то есть остается охрупченной. Заглушка 6 выполнена из того же материала, что и трубопровод 5 (например, стали 12Х18Н10Т). Фланец 7, установленный в торцевом отверстии корпуса 1, ограничивает перемещение поршня 3 и исключает вылет отделенной заглушки 6 из внутренней полости клапана при его срабатывании. На внешней цилиндрической поверхности поршня 3 выполнена кольцевая канавка 8, осевое расположение которой обеспечивает ее совмещение с вскрытым трубопроводом 5. Размеры кольцевой канавки 8 (глубина, ширина) обеспечивают гарантированное превышение площади ее профиля над площадью проходного сечения трубопровода 5 для исключения значительного дополнительного пневматического или гидравлического сопротивления потоку газа или жидкости соответственно. При внутреннем диаметре трубопровода, например ∅1 мм, кольцевая канавка 8 может быть выполнена глубиной 0,3 мм и длиной 6 мм. Радиальные отверстия 9, выполненные в корпусе 1, предназначены для стравливания давления из трубопровода 5 через кольцевую канавку 8 в корпусе 1 при срабатывании клапана. Герметизация пиротехнического привода 2 осуществляется деформируемой прокладкой 10 из пластичного металла с достаточной температурой плавления, например меди, исключающей прогорание прокладки 10 (следовательно, и нарушение герметичности) от высокотемпературных газов при срабатывании пиротехнического привода 2.

Поршень 3 при срабатывании клапана перемещается пиротехническим приводом 2, установленным в корпус 1 по резьбе.

В зоне сварного соединения трубопровода 5 и заглушки 6 на их внешнем диаметре выполнена проточка 11 на большей части длины заглушки 6 глубиной, не меньшей величины упругой деформации изгиба внешнего торца заглушки 6 на трубопроводе 5 при перемещении поршня 3. Проточка 11 обеспечивает наибольший момент изгиба в зоне соединения заглушки и трубопровода при взаимодействии с поршнем (из-за наибольшего плеча приложения усилия), то есть повышает надежность вскрытия трубопровода при его разгерметизации. При этом сварной шов не выступает за внешний диаметр трубопровода 5, то есть не препятствует установке трубопровода 5 в посадочное отверстие корпуса 1.

Минимальная глубина проточки 11 может составлять 0,1 мм.

Клапан пиротехнический работает следующим образом.

При задействовании пиротехнического привода 2 созданным давлением газов поршень 3 перемещается и взаимодействует с заглушкой 6, создавая в зоне сварки напряжения изгиба, приводящие к разрушению сварного шва практически без текучести материала сваренных деталей (трубопровода и заглушки), то есть без уменьшения проходного сечения трубопровода 5. Через кольцевую канавку 8 на поршне 3 и отверстия 9 в корпусе 1 давление из трубопровода 5 сбрасывается во внешнюю среду (фиг. 2). Площадь сечения кольцевой канавки 8 не вносит значительного сопротивления потоку рабочего тела в магистрали (газа или жидкости), то есть способствует уменьшению времени сброса давления. Кольцевая канавка 8 также исключает влияние возможного разворота поршня 3 на пропускную способность сработавшего клапана.

Заявляемый клапан по первому варианту также обеспечит при необходимости выравнивание давления в двух идентичных трубопроводах (фиг. 4). Исполнение клапана при таком техническом решении обеспечит выравнивание давления в двух объемах и исключит сброс давления (зачастую токсичных рабочих сред) во внешнюю среду, то есть расширит область применения клапана. Для этого достаточно оснастить клапан двумя диаметрально размещенными трубопроводами 5, на торце каждого из которых приварена заглушка 6. При этом радиальные отверстия 9 в корпусе 1 не выполняются, и давление во внешнюю среду не сбрасывается. Диаметральное размещение трубопроводов 5 обеспечивает наибольшую длину заглушек 6 и, как следствие, наибольшее плечо приложения изгибного момента при взаимодействии с поршнем 3. При срабатывании клапана пиротехнического данного исполнения трубопроводы 5 сообщаются через кольцевую канавку 8, выполненную на поршне 3. При этом конструкция поршня 3 (расположение кольцевой канавки 8) исключает попадание элементов срезанных заглушек 6 в каналы давления без каких-либо дополнительных конструктивных элементов клапана.

Клапан пиротехнический по второму варианту (фиг. 5, 6, 7) состоит из корпуса 1, установленных в нем на одной оси пиротехнического привода 2 и поршня 3. Пиротехнический привод 2 установлен в отверстии корпуса 1 большего диаметра, а поршень 3 с закрепленной уплотнительной манжетой 4 на его торце, обращенном к пиротехническому приводу 2, размещены в отверстии корпуса 1 меньшего диаметра. По крайней мере, в верхней части манжета 4 установлена в отверстие меньшего диаметра корпуса 1 по прессовой посадке. Уплотнительная манжета 4 предотвращает прорыв газов из зоны высокого давления, создаваемого при задействовании пиротехнического привода 2.

В поперечное отверстие корпуса 1 установлен перпендикулярно направлению движения поршня 3 вскрываемый элемент - трубопровод 5. Торец трубопровода 5 загерметизирован заглушкой 6 с помощью сварки, например лазерной. Фланец 7, установленный в торцевом отверстии корпуса 1, ограничивает перемещение поршня 3 и исключает вылет срезанной заглушки 6 из внутренней полости клапана при его срабатывании. На внешней цилиндрической поверхности поршня 3 выполнена кольцевая канавка 8, осевое расположение которой обеспечивает ее совмещение с вскрытым трубопроводом 5. Размеры кольцевой канавки 8 (глубина, ширина) обеспечивают гарантированное превышение площади ее профиля над площадью проходного сечения трубопровода 5 для исключения значительного дополнительного пневматического или гидравлического сопротивления потоку газа или жидкости, соответственно. При внутреннем диаметре трубопровода d, например ∅1 мм, кольцевая канавка 8 может быть выполнена глубиной 0,3 мм и длиной 6 мм (как и в первом варианте клапана). Радиальные отверстия 9, выполненные в корпусе 1, предназначены для стравливания давления из трубопровода 5 через кольцевую канавку 8 в корпусе 1 при срабатывании клапана. Герметизация пиротехнического привода 2 осуществляется деформируемой прокладкой 10 из пластичного металла с достаточной температурой плавления, например меди, исключающей прогорание прокладки 10 от высокотемпературных газов при срабатывании пиротехнического привода 2.

Поршень 3 при срабатывании клапана перемещается пиротехническим приводом 2, установленным в корпус 1 по резьбе.

Поршень 3 на торцевой части со стороны трубопровода 5 снабжен ножевым элементом 12 с конической поверхностью с малым углом конуса ф, минимальная величина которого определяется условиями сохранения механической прочности ножевого элемента 12 при срезании трубопровода 5 (стенок трубопровода). При малых значениях угла ф значительно уменьшается вероятность замятия трубопровода 5 в месте его среза ножевым элементом 12 поршня 3 (следовательно, и уменьшения проходного сечения) даже при малых скоростях перемещения последнего. При широком температурном диапазоне эксплуатации клапана пиротехнического разброс указанных скоростей (из-за неизбежной зависимости энергетики пиротехнических составов пиротехнического привода от температуры) может быть значительным. Величина угла ф, например, может составлять 10…20°.

С торца трубопровода 5 (фиг. 7) со стороны заглушки 6 выполнено отверстие 13 диаметром D, превышающим диаметр d его внутреннего отверстия. При выполнении отверстия 13 минимальная толщина стенки трубопровода tmin=(Dmin-dmax)/2 должна обеспечивать механическую прочность (не разрушаться) при наибольшем давлении в трубопроводе. Величина стенки трубопровода, например, может составлять 0,3 мм. При указанной толщине стенки наряду с механической прочностью обеспечивается требуемая технологичность выполнения сварного шва герметизирующей заглушки 6 на торце трубопровода 5. Минимальная глубина отверстия 13 должна обеспечивать срезание трубопровода 5 в зоне этого отверстия с учетом допусков на установку трубопровода 5 в корпус 1.

Предохранительный клапан работает следующим образом.

При задействовании пиротехнического привода 2 давлением газов поршень 3 перемещается до упора во фланец 7. Уплотнительная манжета 4, закрепленная на поршне 3, предотвращает прорыв газов из зоны высокого давления, создаваемого при задействовании пиротехнического привода 2.

При движении поршень 3 ножевым элементом 12 срезает торцевую часть трубопровода 5 в зоне отверстия 13, при этом возможное уменьшение проходного сечения в месте среза из-за текучести материала компенсируется увеличенным диаметром отверстия 13, то есть эффективное проходное сечение трубопровода 5 не уменьшается. Через кольцевую канавку 8 на поршне 3 и отверстия 9 в корпусе 1 давление из трубопровода 5 сбрасывается во внешнюю среду (фиг. 5). Достаточная площадь сечения кольцевой канавки 8 не вносит значительного сопротивления потоку рабочего тела в магистрали (газа или жидкости), то есть способствует уменьшению времени сброса давления. Кольцевая канавка 8 также исключает влияние возможного разворота поршня 3 на пропускную способность при срабатывании клапана.

Заявляемый клапан по второму варианту также обеспечит при необходимости выравнивание давления в двух идентичных трубопроводах (фиг. 8). Исполнение клапана при таком техническом решении обеспечит выравнивание давления в двух объемах и исключит сброс давления (зачастую токсичных рабочих сред) во внешнюю среду, то есть расширит область применения клапана. Для этого достаточно оснастить клапан двумя диаметрально размещенными трубопроводами 5, на торце каждого из которых приварена заглушка 6. При этом радиальные отверстия 9 в корпусе 1 не выполняются, и давление во внешнюю среду не сбрасывается. Диаметральное размещение трубопроводов 5 обеспечивает наибольшее пространство для заглушек 6. При срабатывании клапана пиротехнического данного исполнения трубопроводы 5 сообщаются через кольцевую канавку 8, выполненную на поршне 3. При этом конструкция поршня 3 (расположение кольцевой канавки 8) исключает попадание элементов срезанных заглушек 6 в каналы давления без каких-либо дополнительных конструктивных элементов клапана.

Таким образом. при применении заявляемого клапана пиротехнического (варианты) обеспечивается повышенная герметичность и надежность его работы.

Вышеизложенные сведения свидетельствуют о выполнении при использовании заявленного изобретения (варианты) следующей совокупности условий:

- средство, воплощающее заявленное изобретение при его осуществлении, предназначено для использования в системах жидкостных и газовых магистралей ответственного назначения;

- для заявленного устройства в том виде, как оно охарактеризовано в независимых пунктах формулы изобретения, подтверждена возможность его осуществления;

- средство, воплощающее заявленное изобретение при осуществлении, способно обеспечить повышенную герметичность и надежность, а также высокую технологичность конструкции и монтажа на объект использования.

Следовательно, заявленное изобретение (варианты) соответствует условию патентоспособности «промышленная применимость».

1. Клапан пиротехнический, содержащий корпус, в котором установлены на одной оси пиротехнический привод и поршень, вскрываемый элемент, расположенный перпендикулярно направлению движения поршня и загерметизированный заглушкой с помощью сварки, отличающийся тем, что вскрываемый элемент выполнен в виде трубопровода, на внешнем диаметре которого и заглушки в зоне их соединения выполнена проточка глубиной, не меньшей величины упругой деформации изгиба внешнего торца заглушки, которая приварена к трубопроводу без последующей термической обработки зоны сварного шва и выполнена из того же материала, что и трубопровод, при этом проточка выполнена на большей части длины заглушки, а на внешней цилиндрической поверхности поршня выполнена кольцевая канавка, осевое расположение которой обеспечивает ее совмещение с вскрытым трубопроводом, при этом площадь профиля кольцевой канавки не меньше площади проходного сечения трубопровода.

2. Клапан пиротехнический, содержащий корпус, в котором установлены на одной оси пиротехнический привод и поршень, вскрываемый элемент, расположенный перпендикулярно направлению движения поршня и загерметизированный заглушкой с помощью сварки, отличающийся тем, что вскрываемый элемент выполнен в виде трубопровода, в котором с торца со стороны заглушки выполнено отверстие диаметром, превышающим диаметр его внутреннего отверстия, при этом поршень срезает торцевую часть трубопровода в зоне отверстия увеличенного диаметра выполненным на его торце ножевым элементом с конической поверхностью с малым углом конуса, а на внешней цилиндрической поверхности поршня выполнена кольцевая канавка, осевое расположение которой обеспечивает ее совмещение с вскрытым трубопроводом, при этом площадь профиля кольцевой канавки не меньше площади проходного сечения трубопровода.

3. Клапан пиротехнический по п. 1 или 2, отличающийся тем, что он снабжен дополнительным трубопроводом, размещенным в корпусе диаметрально и идентичным основному трубопроводу.