Сверхзвуковой компрессор и связанный с ним способ

Иллюстрации

Показать всеРаскрыты ротор сверхзвукового компрессора и способ сжатия текучей среды. Ротор содержит первый и второй роторные диски, первый набор и второй набор роторных лопаток. Первый набор и второй набор роторных лопаток соединены с первым и вторым роторными дисками и расположены между ними. Кроме того, первый набор роторных лопаток смещен от второго набора роторных лопаток. Ротор содержит первый набор проточных каналов, ограниченных первым набором роторных лопаток, расположенных между первым и вторым роторными дисками. Аналогично ротор содержит второй набор проточных каналов, ограниченных вторым набором роторных лопаток, расположенных между первым и вторым роторными дисками. Кроме того, ротор содержит наклонный участок сжатия, расположенный на поверхности роторной лопатки напротив поверхности соседней роторной лопатки. 3 н. и 14 з.п. ф-лы, 8 ил.

Реферат

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится в целом к компрессору, а более конкретно к ротору сверхзвукового компрессора.

Компрессоры используются для сжатия текучих сред и широко используются в системах, начиная от холодильных установок для реактивных двигателей. Во время работы компрессор прикладывает механическую энергию к текучей среде при более низком давлении, чтобы поднять давление текучей среды до более высокого давления. Сжатие текучей среды осуществляется либо в одной ступени, либо в нескольких ступенях. В настоящее время доступные технологии сжатия варьируются от систем центробежного сжатия для систем сжатия смешанного потока, систем сжатия осевого потока. Производительность компрессора может быть измерена соотношением давлений текучей среды до и после ступени сжатия. Как правило, соотношение давлений, достигаемое в одной ступени сжатия, является относительно низким. Более высокие соотношения давлений могут быть достигнуты путем многоступенчатого сжатия. Тем не менее, компрессоры, имеющие много ступеней, как правило, большие, сложные и имеют высокую стоимость.

Сверхзвуковые компрессоры, как полагают, преодолевают некоторые из ограничений традиционных компрессоров. В таких сверхзвуковых компрессорах сжатие осуществляется путем введения в контакт впускаемой текучей среды с движущимся ротором, имеющим лопатки, которые перемещают впускаемую текучую среду со стороны низкого давления ротора к стороне высокого давления ротора. В целом, в таких сверхзвуковых компрессорах скорость текучей среды на стороне высокого давления ротора снижается до дозвуковой скорости за счет генерации прямой ударной волны в проточных каналах, ограниченных лопатками ротора. Взаимодействие прямой ударной волны с пограничным слоем в проточных каналах приводит к локальному разделению потока сжатой текучей среды. Такое локальное разделение потока приводит к снижению общей эффективности работы компрессора. Таким образом, существует необходимость в создании усовершенствованного сверхзвукового компрессора.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В соответствии с одним иллюстративным вариантом выполнения, раскрыт ротор сверхзвукового компрессора. Ротор сверхзвукового компрессора содержит первый роторный диск и второй роторный диск. Кроме того, ротор сверхзвукового компрессора содержит первый набор роторных лопаток, соединенных с первым и вторым роторными дисками и расположенных между ними, и ограничивающих, вместе с первым и вторым роторными дисками, первый набор проточных каналов. Ротор сверхзвукового компрессора дополнительно содержит второй набор роторных лопаток, соединенных с первым и вторым роторными дисками и расположенных между ними, и ограничивающих, вместе с первым и вторым роторными дисками, второй набор проточных каналов. Первый набор роторных лопаток смещен от второго набора роторных лопаток, при этом первый набор проточных каналов и второй набор проточных каналов выполнены таким образом, что каждый проточный канал первого набора проточных каналов проточно сообщается с по меньшей мере одним проточным каналом второго набора проточных каналов. Кроме того, ротор сверхзвукового компрессора содержит несколько наклонных участков сжатия, выполненных таким образом, что каждый наклонный участок сжатия расположен на поверхности роторной лопатки напротив поверхности соседней роторной лопатки.

В соответствии с одним иллюстративным вариантом выполнения, раскрыт сверхзвуковой компрессор. Сверхзвуковой компрессор содержит корпус, имеющий впускное отверстие для текучей среды и выпускное отверстие для текучей среды, и вал ротора. Кроме того, сверхзвуковой компрессор содержит по меньшей мере один ротор, расположенный внутри корпуса. Ротор сверхзвукового компрессора содержит первый роторный диск и второй роторный диск, соединенный с первым роторным диском и валом ротора. Кроме того, ротор сверхзвукового компрессора содержит первый набор роторных лопаток, соединенных с первым и вторым роторными дисками и расположенных между ними, и ограничивающих, вместе с первым и вторым роторными дисками, первый набор проточных каналов. Ротор сверхзвукового компрессора дополнительно содержит второй набор роторных лопаток, соединенных с первым и вторым роторными дисками и расположенных между ними, и ограничивающих, вместе с первым и вторым роторными дисками, второй набор проточных каналов. Первый набор роторных лопаток смещен от второго набора роторных лопаток, при этом первый набор проточных каналов и второй набор проточных каналов выполнены таким образом, что каждый проточный канал первого набора проточных каналов проточно сообщается с по меньшей мере одним проточным каналом второго набора проточных каналов. Кроме того, ротор сверхзвукового компрессора содержит несколько наклонных участков сжатия, выполненных таким образом, что каждый наклонный участок сжатия расположен на поверхности роторной лопатки напротив поверхности соседней роторной лопатки.

В соответствии с одним иллюстративным вариантом выполнения раскрыт способ сжатия текучей среды. Способ включает введение первой текучей среды в по меньшей мере один проточный канал первого набора проточных каналов ротора сверхзвукового компрессора, выполненного с возможностью приведения в действие с помощью вала. Кроме того, способ включает выполнение первого сжатия первой текучей среды в по меньшей мере одном проточном канале первого набора проточных каналов, для получения второй текучей среды. Способ дополнительно включает введение второй текучей среды в по меньшей мере один проточный канал второго набора проточных каналов ротора сверхзвукового компрессора. Кроме того, способ включает выполнение второго сжатия второй текучей среды в по меньшей мере одном проточном канале второго набора проточных каналов, для получения дополнительно сжатой второй текучей среды. Дополнительно, сжатая вторая текучая среда характеризуется более высоким давлением, чем вторая текучая среда, первый набор первых проточных каналов ограничен соседними роторными лопатками первого набора роторных лопаток, второй набор вторых проточных каналов ограничен соседними роторными лопатками второго набора роторных лопаток, причем каждый из проточных каналов первого набора и второго набора проточных каналов дополнительно ограничен посредством наклонного участка сжатия, расположенного на поверхности роторной лопатки напротив поверхности соседней роторной лопатки, причем первый набор и второй набор роторных лопаток соединены с первым роторным диском и вторым роторным диском и расположены между ними.

КРАТКОЕ ОПИСАНИЕ ЧЕПРТЕЖЕЙ

Эти и другие особенности, аспекты и преимущества настоящего изобретения станут более понятны после прочтения следующего подробного описания со ссылкой на прилагаемые чертежи, на которых одинаковые обозначения относятся к одинаковым частям на всех чертежах и на которых:

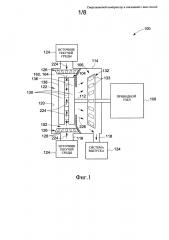

Фиг. 1 представляет собой схематический вид сверхзвукового компрессора, выполненного в соответствии с одним иллюстративным вариантом выполнения;

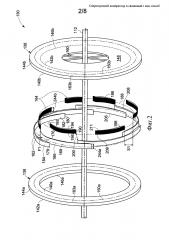

Фиг. 2 представляет собой покомпонентный вид ротора сверхзвукового компрессора, выполненного в соответствии с одним иллюстративным вариантом выполнения;

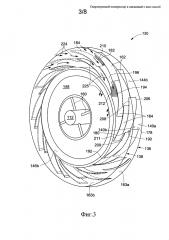

Фиг. 3 изображает вид в аксонометрии собранного ротора сверхзвукового компрессора, выполненного в соответствии с одним иллюстративным вариантом выполнения;

Фиг. 4 представляет собой частичный вид в аксонометрии части сверхзвукового компрессора, выполненного в соответствии с одним иллюстративным вариантом выполнения;

Фиг. 5 показана схематическая диаграмма ротора сверхзвукового компрессора, выполненного в соответствии с одним иллюстративным вариантом выполнения;

Фиг. 6 представляет собой схематическое изображение части ротора сверхзвукового компрессора, выполненного в соответствии с одним иллюстративным вариантом выполнения;

Фиг. 7А представляет собой схематическое изображение части ротора сверхзвукового компрессора, выполненного в соответствии с одним иллюстративным вариантом выполнения; и

Фиг. 7В представляет собой схематическое изображение части ротора сверхзвукового компрессора, выполненного в соответствии с другим иллюстративным вариантом выполнения.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Несмотря на то, что в настоящем описании были проиллюстрированы и описаны только некоторые признаки вариантов выполнения настоящего изобретения, многие модификации и изменения будут очевидны специалистам в данной области техники. Поэтому следует понимать, что прилагаемая формула изобретения предназначена для охвата всех таких модификаций и изменений, которые попадают в сущность настоящего изобретения.

Используемый в настоящем документе термин «сверхзвуковой компрессор» относится к компрессору, содержащему сверхзвуковой ротор. Сверхзвуковой компрессор может содержать один или несколько сверхзвуковых роторов, выполненных с возможностью сжатия текучей среды, которая проходит в радиальном направлении внутрь или наружу, между несколькими роторными лопатками, расположенными между парой роторных дисков. В таком сверхзвуковом компрессоре текучая среда транспортируется со стороны низкого давления в проточный канал, чтобы пройти между несколькими роторными лопатками, а затем на сторону высокого давления проточного канала.

Ротор сверхзвукового компрессора называется "сверхзвуковым", поскольку он содержит сверхзвуковой наклонный участок сжатия и выполнен с возможностью вращения вокруг оси вращения на высоких скоростях, таким образом, что относительная скорость движущейся текучей среды при столкновении с наклонным участком сжатия ротора, является сверхзвуковой. Относительная скорость текучей среды может быть определена как векторная сумма скорости ротора на переднем крае наклонного участка сжатия и скорости текучей среды непосредственно перед столкновением с передним краем наклонного участка сжатия. Кроме того, эта относительная скорость текучей среды иногда упоминается как "локальная сверхзвуковая входная скорость", которая в определенных вариантах выполнения является комбинацией входной скорости газа и тангенциальной скорости ротора компрессора на входе текучей среды компрессора. Сверхзвуковые роторы выполнены с возможностью работы на очень высоких тангенциальных скоростях, например с тангенциальной скоростью в диапазоне от 250 м/сек до 800 м/сек.

В одном варианте выполнения иллюстративный сверхзвуковой компрессор может быть использован в более крупной системе, например газотурбинном двигателе или реактивном двигателе. Общий размер и вес газотурбинного двигателя может быть уменьшен за счет повышения степени сжатия, достигаемой сверхзвуковым компрессором. Описанные в настоящем документе варианты выполнения повышают эффективность сверхзвукового компрессора за счет ограничения генерации прямых ударных волн на выпускном конце каждой роторной лопатки второго набора роторных лопаток. Кроме того, варианты выполнения, подробно описанные выше, уменьшают стремление сжатой текучей среды испытывать локальное разделение потока из-за слабого взаимодействия пограничного слоя с прямыми ударными волнами.

Описанные в настоящем документе варианты выполнения раскрывают роторы для сверхзвуковых компрессоров и способ сжатия текучей среды. В одном или нескольких вариантах выполнения настоящее изобретение относится к сверхзвуковому компрессору, содержащему ротор. Ротор сверхзвукового компрессора содержит два набора роторных лопаток, расположенных между парой роторных дисков. Первый набор роторных лопаток и указанная пара роторных дисков ограничивают первый набор проточных каналов. Второй набор роторных лопаток и указанная пара роторных дисков ограничивают второй набор проточных каналов. Кроме того, несколько наклонных участков сжатия выполнены таким образом, что каждый наклонный участок сжатия расположен на поверхности роторной лопатки напротив поверхности соседней роторной лопатки. Наклонные участки сжатия выполнены с возможностью генерации косых ударных волн внутри каждого проточного канала первого набора и второго набора проточных каналов. Кроме того, в таких сверхзвуковых компрессорах генерация прямой ударной волны ограничивается концом каждого проточного канала второго набора проточных каналов. Прямая ударная волна приводит к снижению скорости сжатой текучей среды до дозвуковой скорости только в конце каждого проточного канала второго набора проточных каналов.

Фиг. 1 представляет собой схематический вид иллюстративного сверхзвукового компрессора 100, содержащего впускную секцию 102, компрессорную секцию 104, расположенную ниже по потоку от впускной секции 102, выпускную секцию 106, расположенную ниже по потоку от компрессорной секции 104, и приводной узел 108. Компрессорная секция 104 соединена с приводным узлом 108 посредством вала 112 ротора. В иллюстративном варианте выполнения каждая секция из впускной секции 102, компрессорной секции 104 и выпускной секции 106 расположена внутри корпуса 114. Более конкретно, корпус 114 содержит впускное отверстие 116 для текучей среды, выпускное отверстие 118 для текучей среды и внутреннюю поверхность 120, которая ограничивает полость 122. Полость 122 проходит между впускным отверстием 116 и выпускным отверстием 118 и ограничивает проточный тракт для текучей среды от впускного отверстия 116 к выпускному отверстию 118. Каждая секция из впускной секции 102, компрессорной секции 104 и выпускной секции 106 расположена в полости 122. В качестве альтернативы, впускная секция 102 и/или выпускная секция 106 может и не быть расположена внутри корпуса 114.

В показанном иллюстративном варианте выполнения секция 102 содержит узел 126 впускных направляющих лопаток, содержащий одну или несколько впускных направляющих лопаток 128 для направления первой текучей среды 224 из впускного отверстия 116 к компрессорной секции 104. Компрессорная секция 104 содержит по меньшей мере один ротор 130 сверхзвукового компрессора, который соединен с валом 112 ротора. Ротор 130 выполнен с возможностью радиального сжатия первой текучей среды 224 и содержит первый роторный диск 136, второй роторный диск 138 и первый набор и второй набор роторных лопаток 162, 164. В показанном варианте выполнения сверхзвуковой компрессор 100 выполнен с возможностью одноступенчатого сжатия первой текучей среды 224. Выпускная секция 106 содержит узел 132 выпускных направляющих лопаток, имеющий одну или несколько выпускных направляющих лопаток 133 для направления сжатой второй текучей среды 226 из компрессорной секции 104 к выпускному отверстию 118. Приводной узел 108 приводит в действие ротор 130 через вал 112 ротора. В других вариантах выполнения настоящего изобретения компрессорная секция 104 может содержать более чем один ротор 130 и быть выполнена с возможностью многоступенчатого сжатия первой текучей среды 224.

В иллюстративном варианте выполнения впускное отверстие 116 ограничивает проточный тракт для первой текучей среды 224 из источника 124 текучей среды к впускной секции 102. Первая текучая среда 224 может представлять собой любую текучую среду, такую, как, например, газ или газовая смесь. Впускная секция 102 ограничивает проточный тракт для протекания первой текучей среды 224 из впускного отверстия 116 для текучей среды к компрессорной секции 104. Компрессорная секция 104 сжимает первую текучую среду 224 и выпускает сжатую вторую текучую среду 226 к выпускной секции 106. Узел 132 выпускных направляющих лопаток выпускной секции 106 ограничивает проточный тракт для сжатой второй текучей среды 226 из ротора 130 к выпускному отверстию 118. Выпускное отверстие 118 подает сжатую вторую текучую среду 226 к выпускной системе 134, такой как, например, системе газотурбинного двигателя, системе обработки текучей среды и/или системе для хранения текучей среды.

На Фиг. 2 в разобранном виде показан ротор 130 сверхзвукового компрессора, выполненный в соответствии с иллюстративным вариантом выполнения. Ротор 130 содержит первый роторный диск 136, второй роторный диск 138, первый набор 162 роторных лопаток, второй набор 164 роторных лопаток и вал 112.

В показанном иллюстративном варианте выполнения первый роторный диск 136 имеет первую радиальную поверхность 144а, вторую радиальную поверхность 146а и основную часть 163а, расположенную между первой радиальной поверхностью 144а и второй радиальной поверхностью 146а. Основная часть 163а имеет внутреннюю поверхность 140а и наружную поверхность 142а.

В показанном иллюстративном варианте выполнения второй роторный диск 138 содержит первую радиальную поверхность 144b, вторую радиальную поверхность 146b и основную часть 163b, расположенную между первой радиальной поверхностью 144b и второй радиальной поверхностью 146b. Основная часть 163b имеет внутреннюю поверхность 140b и наружную поверхность 142b. Второй роторный диск 138 дополнительно содержит торцевую стенку 148, соединенную со второй радиальной поверхностью 146b. Кроме того, стенка 148 соединена с несколькими опорными стойками 160 ротора, которые, в свою очередь, соединены с валом 112 ротора. В иллюстративном варианте выполнения первый роторный диск 136 соединен со вторым роторным диском 138 с помощью первого набора и второго набора роторных лопаток 162, 164. В некоторых других вариантах выполнения настоящего изобретения диск 136 может быть непосредственно соединен с валом 112, например, с помощью нескольких опорных стоек 160 ротора. В этом отношении следует отметить, что соединение вала 112 с первым роторным диском 136 или вторым роторным диском I38 может изменяться в зависимости от применения и конструктивных критериев.

В показанном иллюстративном варианте выполнения первая окружная ось 166 служит в качестве геометрической координатной оси для размещения первого набора роторных лопаток 162. Например, в одном варианте выполнения первая окружная ось 166 проходит через среднюю точку 168 каждой роторной лопатки 162. Следует отметить, что первая окружная ось 166 проходит между первой радиальной поверхностью 144а и второй радиальной поверхностью 146а первого роторного диска 136, а также между первой радиальной поверхностью 144b и второй радиальной поверхностью 146b второго роторного диска 138. Каждая роторная лопатка 162 отделена от соседних лопаток 162 зазором F1. В показанном варианте выполнения первый набор роторных лопаток 162 содержит шесть лопаток, каждая из которых имеет переднюю кромку 178 и заднюю кромку 180. Передняя кромка 178 расположена вблизи первых радиальных поверхностей 144а, 144b, соответственно, первого и второго роторных дисков 136, 138. Аналогичным образом, задняя кромка 180 расположена вблизи второй и третьей окружных осей 150а, 150b, соответственно, первого и второго роторных дисков 136, 138. В показанном варианте выполнения вторая окружная ось 150а проходит вдоль множества средних точек между первой радиальной поверхностью 144а и второй радиальной поверхностью 146а первого роторного диска 136. Аналогичным образом, третья окружная ось 150b проходит вдоль множества средних точек между первой радиальной поверхностью 144b и второй радиальной поверхностью 146b второго роторного диска 138. В показанном иллюстративном варианте выполнения каждая роторная лопатка 162 имеет поверхность 182 стороны повышенного давления и поверхность 184 стороны пониженного давления. В одном варианте выполнения по меньшей мере одна роторная лопатка 162 содержит только один наклонный участок 176 сжатия. В показанном варианте выполнения каждая роторная лопатка 162 содержит один наклонный участок 176 сжатия, расположенный на поверхности 182 стороны повышенного давления лопатки, напротив поверхности 184 стороны пониженного давления лопатки соседних роторных лопаток 162. В частности, наклонный участок 176 сжатия расположен на передней кромке 178 каждой лопатки 162. Кроме того, каждая лопатка 162 имеет внутреннюю сторону 206, наружную сторону 208 и высоту 244а, измеряемую от внутренней стороны 206 лопатки до наружной стороны 208 лопатки.

В показанном иллюстративном варианте выполнения четвертая окружная ось 188 служит в качестве геометрической координатной оси для размещения второго набора роторных лопаток 164. Например, в одном варианте выполнения четвертая окружная ось 188 проходит через среднюю точку 186 каждой роторной лопатки 164. Каждая роторная лопатка 164 отделена от соседних лопаток 164 зазором S1. В показанном варианте выполнения второй набор лопаток 164 содержит шесть лопаток, каждая из которых имеет переднюю кромку 190 и заднюю кромку 192. Передняя кромка 190 расположена вблизи задней кромки 180 каждой соседней лопатки 162. Следует отметить здесь, что термин «вблизи» означает, что между передней кромкой 190 и задней кромкой 180 нет никаких промежуточных лопаток. Аналогичным образом, задняя кромка 192 расположена вблизи вторых радиальных поверхностей 146а, 146b, соответственно, первого и второго роторных дисков 136, 138. В показанном иллюстративном варианте выполнения каждая из роторных лопаток 164 имеет поверхность 194 стороны повышенного давления и поверхность 196 стороны пониженного давления. В одном варианте выполнения по меньшей мере одна роторная лопатка 164 содержит только один наклонный участок 198 сжатия. В показанном варианте выполнения каждая лопатка 164 содержит наклонный участок 198 сжатия на поверхности 194 стороны повышенного давления, напротив поверхности 196 стороны пониженного давления соседних роторных лопаток 164. В частности, наклонный участок 198 сжатия расположен на передней кромке 190 каждой роторной лопатки 164. Кроме того, каждая роторная лопатка 164 имеет внутреннюю сторону 209, наружную сторону 211 и высоту 244b, измеряемую от внутренней стороны 209 лопатки до наружной стороны 211 лопатки. Здесь следует отметить, что количество роторных лопаток в первом наборе роторных лопаток 162 и во втором наборе роторных лопаток 164 одинаково.

В показанном иллюстративном варианте выполнения наклонные участки 176, 198 сжатия выполнены как одно целое с, соответственно, первым набором и вторым набором роторных лопаток 162, 164. Роторные лопатки, содержащие такие выполненные как одно целое наклонные участки сжатия, могут быть изготовлены, например, путем отливки из расплавленного металла или путем механической обработки роторной лопатки из одного куска металла. В некоторых других вариантах выполнения настоящего изобретения наклонные участки 176, 198 сжатия не выполнены как одно целое, соответственно, с первым набором и вторым набором роторных лопаток 162, 164. В таких вариантах выполнения каждую роторную лопатку и соответствующий наклонный участок сжатия изготавливают отдельно, а позже присоединяют.

В показанном иллюстративном варианте выполнения каждая роторная лопатка 162 расположена со смещением на расстояние 200 от соседней роторной лопатки 164. Здесь следует отметить, что термин «со смещением» означает, что передняя кромка 190 каждой роторной лопатки 164 расположена на некотором «смещенном расстоянии» от задней кромки 180 соседней роторной лопатки 162. В иллюстративном варианте выполнения расстояние 200 смещения может иметь значение в диапазоне от 1 до 15 процентов от диаметра первого набора роторных лопаток 162 на передней кромке 178. Расстояние 200 смещения между первым набором роторных лопаток 162 и вторым набором роторных лопаток 164 может варьироваться в зависимости от применения и конструктивных критериев.

В иллюстративном варианте выполнения каждая роторная лопатка 162 имеет высоту 244а, приблизительно равную одной десятой части длины каждой роторной лопатки 162. Каждая роторная лопатка 164 имеет высоту 244b, приблизительно равную одной шестой части длины каждой роторной лопатки 164. Каждая роторная лопатка 164 имеет длину, приблизительно равную трем четвертям длины соседней роторной лопатки 162.

В некоторых вариантах выполнения ротор 130 может быть изготовлен с использованием любых подходящих материалов, например, алюминия, алюминиевых сплавов, стали, легированной стали, никелевых сплавов и титановых сплавов, в зависимости от конструктивных требований. В некоторых вариантах выполнения также могут быть использованы композитные структуры, которые объединяют относительные преимущества нескольких различных материалов, в том числе тех, которые перечислены выше, и неметаллических материалов. Корпуса компрессора, впускные направляющие лопатки и выпускные направляющие лопатки могут быть выполнены из любого подходящего материала, в том числе из чугуна. В некоторых вариантах выполнения компоненты ротора сверхзвукового компрессора могут быть получены с помощью технологии литья металла и/или механической обработки.

Фиг. 3 представляет собой вид в аксонометрии собранного ротора 130, выполненного в соответствии с иллюстративным вариантом выполнения, в котором первый набор роторных лопаток 162 и второй набор роторных лопаток 164 расположены между первым роторным диском 136 и вторым роторным диском 138, при этом каждая роторная лопатка 162, 164 соединена, соответственно, с внутренними поверхностями 140а и 140b основных частей 163а и 163b роторных дисков 136 и 138 посредством внутренних сторон 206 и 209 и наружных сторон 208 и 211 лопаток. В иллюстративном варианте выполнения первый набор роторных лопаток 162 и второй набор роторных лопаток 164 могут быть приварены, соответственно, к основным частям 163а, 163b каждого роторного диска 136, 138. В другом варианте выполнения первый набор роторных лопаток 162 и второй набор роторных лопаток 164 могут быть присоединены с помощью комплементарных канавок, т.е. паза в форме ласточкина хвоста, выполненного в основных частях 163а, 163b, и паза, выполненного в роторных лопатках 162, 164, или наоборот. В еще одном варианте выполнения первый набор и второй набор роторных лопаток 162, 164 могут быть интегрированы в основные части 163а, 163b путем механической обработки одного куска материала. Передняя кромка 178 каждой роторной лопатки 162 расположена вблизи первых радиальных поверхностей 144а (как показано на Фиг. 2), 144b. Передняя кромка 190 каждой роторной лопатки 164 расположена вблизи задней кромки 180 каждой соседней роторной лопатки 162. Задняя кромка 192 каждой роторной лопатки 164 расположена вблизи вторых радиальных поверхностей 146а (как показано на Фиг. 2), 146b.

В показанном иллюстративном варианте выполнения первый набор проточных каналов 210 ограничен смежными роторными лопатками 162 и первым и вторым роторными дисками 136, 138. Аналогичным образом, второй набор проточных каналов 212 ограничен смежными роторными лопатками 164 и первым и вторым роторными дисками 136, 138. Более конкретно, каждый проточный канал 210 выполнен между поверхностью 182 стороны повышенного давления каждой роторной лопатки 162 и поверхностью 184 стороны пониженного давления соседней роторной лопатки 162. Аналогично, каждый проточный канал 212 выполнен между поверхностью 194 стороны повышенного давления каждой роторной лопатки 164 и поверхностью 196 стороны пониженного давления соседней роторной лопатки 164.

Несколько опорных стоек 160 ротора соединено с валом 112 и вторым роторным диском 138 через торцевую стенку 148. Первый роторный диск 136 соединен со вторым роторным диском 138 с помощью первого набора и второго набора роторных лопаток 162, 164.

Фиг. 4 представляет собой вид в аксонометрии части компрессора 100 с радиальным потоком. В показанном иллюстративном варианте выполнения ротор 130 расположен внутри проточного канала 216 компрессора 100. Канал 216, ограниченный корпусом 114, имеет сторону 218 пониженного давления и сторону 220 повышенного давления. Ротор 130 сверхзвукового компрессора, расположенный внутри корпуса 114 компрессора, приводится в действие валом 112 ротора в направлении, обозначенном номером позиции 222.

Когда приводной вал 112 вращается, первая текучая среда 224 вводится через впускное отверстие 116 (как показано на Фиг. 1), поступает на сторону 218 пониженного давления проточного канала 216, и направляется радиально внутрь в каждый проточный канал 210 (например, как показано на Фиг. 3). Первая текучая среда 224 сжимается, т.е. проходит первое сжатие внутри каждого проточного канала 210 за счет генерации косой ударной волны, создаваемой наклонным участком 176 сжатия (например, как показано на Фиг. 2) так, чтобы получить вторую текучую среду 225. В иллюстративном варианте выполнения вторая текучая среда 225 затем поступает в по меньшей мере один проточный канал 212 (например, как показано на Фиг. 3). Вторая текучая среда 225 дополнительно сжимается, т.е. подвергается второму сжатию внутри каждого проточного канала 212 за счет генерации косой ударной волны, создаваемой наклонным участком 198 сжатия (например, как показано на Фиг. 2), с тем, чтобы получить дополнительную сжатую вторую текучую среду 226. Здесь следует отметить, что термины «сжатая вторая текучая среда» и «дополнительная сжатая вторая текучая среда» используются как взаимозаменяемые.

Дополнительная сжатая вторая текучая среда 226 затем выпускается вдоль направления 227 через сторону 220 повышенного давления канала 216. Дополнительная сжатая вторая текучая среда 226 внутри стороны 220 повышенного давления канала 216 может использоваться для совершения работы.

Сверхзвуковой компрессор 100 выполнен с возможностью сжатия первой текучей среды 224 от периферии во внутреннем направлении. В процессе работы вращение ротора 130 направляет поток первой текучей среды 224 от первых радиальных поверхностей 144а, 144b, соответственно, первого и второго роторных дисков 136, 138, через первый набор и второй набор проточных каналов 210, 212 (например, как показано на Фиг. 3) к внутреннему цилиндрическому пространству 123. В некоторых других вариантах выполнения компрессор 100 может быть выполнен с возможностью сжатия первой текучей среды 224 от центра к периферии. В таких вариантах выполнения вращение 130 ротора сверхзвукового компрессора перемещает первую текучую среду 224 от вторых радиальных поверхностей 146а, 146b (например, как показано на Фиг. 2), соответственно, первого и второго роторных дисков 136, 138 через второй набор и первый набор проточных каналов 212, 210 (например, как показано на Фиг. 3) к наружному цилиндрическому пространству 125.

Фиг. 5 представляет собой схематическую диаграмму ротора 130, выполненного в соответствии с иллюстративным вариантом выполнения. Ротор 130 содержит первый набор роторных лопаток 162 и второй набор роторных лопаток 164. В иллюстративном варианте выполнения смежные роторные лопатки 162 образуют первую пару роторных лопаток 228, а смежные роторные лопатки 164 образуют вторую пару роторных лопаток 231. В изображенном здесь варианте выполнения первый набор роторных лопаток 162 содержит шестнадцать роторных лопаток, а второй набор роторных лопаток 164 содержит семнадцать роторных лопаток.

Первая пара роторных лопаток 228 образует первое впускное отверстие 230, первое выпускное отверстие 232 и проточный канал 210. Каждый проточный канал 210 проходит между первым впускным отверстием 230 и первым выпускным отверстием 232 и ограничивает первый проточный путь, представленный стрелкой 234. Первое впускное отверстие 230 ограничено между впускной кромкой 238а, расположенной на передней кромке 178 каждой роторной лопатки 162, и впускной кромкой 238b, расположенной перпендикулярно от впускной кромки 238а соседней роторной лопатки 162. Таким образом, воображаемая линия между впускными кромками 238а и 238b будет перпендикулярна поверхности роторной лопатки 162. Первое выпускное отверстие 232 ограничено между выпускной кромкой 240а, расположенной на задней кромке 180 каждой роторной лопатки 162, и выпускной кромкой 240b, расположенной перпендикулярно от выпускной кромки 240а на соседней роторной лопатке 162. Каждый проточный канал 210 имеет такие размеры, форму и так ориентирован, чтобы направлять первую текучую среду 224 вдоль первого проточного пути 234 от первого впускного отверстия 230 к первому выпускному отверстию 232.

Вторая пара роторных лопаток 231 образует второе впускное отверстие 246, второе выпускное отверстие 248 и проточный канал 212. Каждый проточный канал 212 проходит между вторым впускным отверстием 246 и вторым выпускным отверстием 248 и ограничивает второй проточный путь, представленный стрелкой 250. Второе впускное отверстие 246 ограничено между впускной кромкой 252а, расположенной на передней кромке 190 каждой роторной лопатки 164, и впускной кромкой 252b, расположенной перпендикулярно от впускной кромки 252а на соседней роторной лопатке 164. Второе выпускное отверстие 248 ограничено между выпускной кромкой 254а, расположенной на задней кромке 192 каждой роторной лопатки 164, и выпускной кромкой 254b, расположенной перпендикулярно от выпускной кромки 254а на соседней роторной лопатке 164. Каждый проточный канал 212 имеет такие размеры, форму и так ориентирован, чтобы проводить вторую текучую среду 225 вдоль второго проточного пути 250 от второго впускного отверстия 246 ко второму выпускному отверстию 248.

В показанном иллюстративном варианте выполнения по меньшей мере один наклонный участок 176 сжатия расположен внутри каждого проточного канала 210. В частности, наклонный участок 176 сжатия расположен между первым впускным отверстием 230 и первым выпускным отверстием 232, и имеет такие размеры, форму и так ориентирован, чтобы создавать, во время работы, одну или несколько косых ударных волн 258 в каждом проточном канале 210. Аналогичным образом, по меньшей мере один наклонный участок 198 сжатия (также показан на Фиг. 6) расположен внутри каждого проточного канала 212. В частности, наклонный участок 198 сжатия расположен между вторым впускным отверстием 246 и вторым выпускным отверстием 248, и имеет такие размеры, форму и так ориентирован, чтобы создавать одну или несколько косых ударных волн 259 внутри каждого проточного канала 212.

Во время работы ротора 130 сверхзвукового компрессора впускная секция 102 (как показано на Фиг. 1) направляет первую текучую среду 224 в направлении первого впускного отверстия 230 каждого проточного канала 210. Первая текучая среда 224 имеет первую скорость, т.е. скорость сближения, сразу перед входом в первое впускное отверстие 230. Ротор 130 сверхзвукового компрессора вращается вокруг центральной оси 260 со второй скоростью так, что первая текучая среда 224, входящая в каждый проточный канал 210, имеет третью скорость, т.е. скорость впуска в первое впускное отверстие 230, которая является сверхзвуковой относительно каждой роторной лопатки 162. Наклонный участок 176 сжатия вызывает формирование косой ударной волны 258 внутри каждого проточного канала 210, сжимая, тем самым, первую текучую среду 224 для получения второй текучей среды 225. Вторая текучая среда 225 выходит из каждого проточного канала 210 со сверхзвуковой скоростью и направляется в по меньшей мере одно второе впускное отверстие 246 так, что вторая текучая среда 225, поступающая в по меньшей мере один проточный канал 212, имеет четвертую скорость (сверхзвуковую скорость), т.е. скорость впуска на втором впускном отверстии 246. Наклонный участок 198 дополнительно вызывает формирование косой ударной волны 259 внутри каждого проточного канала 212 для дополнительного сжатия второй текучей среды 225 для получения дополнительно сжатой второй текучей среды 226.

Фиг. 6 представляет собой увеличенный схематический вид части ротора 130 сверхзвукового компрессора, выполненного в соответствии с Фиг. 5. Каждый проточный канал 210 имеет первую площадь 278 поперечного сечения, которая изменяется вместе с шириной проточного канала 210 вдоль первого проточного пути 234. В частности, каждый проточный канал 210 имеет первую минимальную площадь 278а поперечного сечения, которая расположена вблизи конца наклонного участка 198 сжатия. Следует отметить, что в данном описании термин «первая минимальная площадь поперечного сечения» относится к минимальной ширине проточного канала 210, для протекания первой текучей среды 224 через проточный путь 234. Первая минимальная площадь 278а поперечного сечения каждого проточного канала 210 также может упоминаться как «первая область минимального сечения».

В иллюстративном варианте выполнения каждый проточный канал 212 имеет вторую площадь 282 поперечного сечения, которая изменяется в зависимости от ширины проточного канала 212 вдоль второго проточного пути 250. В частности, каждый проточный канал 212 имеет вторую минимальную площадь 282а поперечного сечения вблизи конца наклонного участка 198 сжатия. Следует отметить, что в данном описании термин «вторая минимальная площадь поперечног