Защищенный восстановленный металлический катализатор

Иллюстрации

Показать всеИзобретение относится к способу получения защищенного восстановленного нанесенного металлического катализатора в форме гранулы или пасты, применяемого в широком спектре химических реакций, таких как гидрирование углеводородных соединений в нефтехимических процессах; гидрирование ненасыщенных жиров и масел, а также ненасыщенных углеводородных смол, и в процессе Фишера-Тропша. Данное изобретение также относится к пасте и к грануле, которые получены указанным способом. В соответствии с настоящим изобретением способ получения защищенного восстановленного нанесенного металлического катализатора в форме гранулы или пасты, в котором упомянутый нанесенный катализатор находится в форме порошка, включает контактирование и смешивание упомянутого порошка нанесенного катализатора с жидкостью в инертной атмосфере таким образом, что, по существу, всю поверхность практически всех частиц порошка нанесенного катализатора покрывают жидкостью. При этом количество жидкости соответствует вплоть до пятикратного количества жидкости, требуемого на основе влагоемкости. Упомянутую жидкость выбирают из группы, состоящей из жидких С10-С13-алифатических углеводородов, подвергнутой гидрообессериванию тяжелой нафты, уайт-спиритов, тетралина и их комбинаций. Технический результат: используемые для защиты катализатора от окисления жидкости могут быть легко удалены посредством дистилляции. Кроме того, указанные жидкости не только защищают порошок катализатора от окисления, но и ингибируют самовоспламенение защищенного катализатора. 5 н. и 7 з.п. ф-лы, 4 ил., 12 пр.

Реферат

Изобретение относится к способу получения порошка защищенного восстановленного нанесенного металлического катализатора, в частности катализаторов, применяемых в широком спектре химических реакций, таких как гидрирование углеводородных соединений в нефтехимических и олеохимических процессах; гидрирование ненасыщенных жиров и масел, а также ненасыщенных углеводородных смол, и в процессе Фишера-Тропша. Данное изобретение также относится к композиции, содержащей упомянутый катализатор и жидкость.

Углеводородные смолы приготовляют олигомеризацией или полимеризацией углеводородных фракций, как правило, получаемых в результате осуществления (каталитического) крекинга сырой нефти, включая нефтяные дистилляты и фракции, поступающие с установок крекинга нафты. С целью придания смолам требуемых свойств (химических и физических) их обычно гидрируют с использованием катализаторов гидрирования. Чаще всего в указанном процессе применяют никелевые катализаторы.

Гидрирование можно использовать для модифицирования различных свойств углеводородных смол. Примеры упомянутых модификаций включают в себя удаление части или всех ароматических функциональных групп, удаление так называемых окрашивающих веществ (обесцвечивание смол от коричневых или желтых до белых), видоизменение молекулярно-массового распределения и удаление примесей, таких как соединения серы, азота и/или галогенов.

Металлические катализаторы с заданными свойствами, которые удовлетворяют указанным специальным требованиям, включают в себя никелевые и палладиевые катализаторы, которые, как правило, выпускают в форме восстановленных металлических частиц, нанесенных на неорганический носитель. Одним из таких примеров является никелевый катализатор, нанесенный на алюмосиликат.

Нанесенные металлические катализаторы, как правило, могут находиться в форме пористых частиц, пористого порошка или могут быть сформованы в виде монолита, структурированной насадки, таблеток, экструдатов или сферических частиц. При гидрировании смол часто используют катализаторы в форме порошка.

Однако такие порошкообразные катализаторы могут быть пирофорными или пирогенными, с температурами самовоспламенения обычно намного ниже комнатной. С учетом вышесказанного, такие катализаторы необходимо упаковывать и отгружать в защищенном и/или стабилизированном состоянии.

Обычный способ, используемый для стабилизации таких катализаторов, заключается в обеспечении достижения контролируемой степени окисления после восстановления катализатора так, как описано в заявке на патент DE-А-19909175. На указанной стадии катализатор помещают в кислород контролируемым образом, так чтобы, например, внешний слой восстановленной частицы никеля был защищен небольшим слоем оксида никеля. Однако данная стадия стабилизации является время затратной, а образующийся в результате продукт нежелателен, поскольку он состоит в основном из мелких, пылевидных и токсичных частиц. Кроме того, упомянутый способ в результате приводит лишь к умеренному повышению температуры самовоспламенения.

Формованные катализаторы обычно стабилизируют погружением в защитную жидкость. После технологической обработки защищенного формованного катализатора избыточную жидкость удаляют, а затем загружают формованный катализатор в реактор. Порошковый катализатор также можно стабилизировать указанным способом, что в результате приведет к образованию взвеси. Однако недостаток указанного способа применительно к порошковому катализатору заключается в проявлении порошковым катализатором тенденции к оседанию, что приводит к возникновению трудностей при выполнении операций со стабилизированным порошковым катализатором, в частности при загрузке в реактор.

В заявке EP-A-0572081 описано покрытие порошка катализатора защитной консистентной смазкой. Недостаток данного способа заключается в том, что смазочное покрытие необходимо удалять для предотвращения загрязнения при использовании в вариантах применения, не включающих смазку. Во многих вариантах применения такие загрязнения являются неприемлемыми.

В заявке WO-A-2004/035204 описан способ защиты порошка восстановленного катализатора с помощью диспергирования в отвержденном растительном масле или жире для получения хлопьев или капель катализатора. И в данном случае тоже указанный способ можно применять только в том случае, если масло или жир не загрязняет продукт.

В патенте US-B-6294498 описан способ защиты твердого катализатора с помощью покрытия внешней поверхности полимером. В США US-B-6294498 изложено, что количество полимерного покрытия должно составлять менее 25% от массы катализатора. И кроме того, полимер применяют при температуре ниже температуры кристаллизации полимера.

В заявке на патент JP-A-8024665 описано применение нелетучего масла для защиты металлического катализатора от дезактивации и воспламенения. И в данном случае тоже недостаток указанного способа заключается в том, что защитное покрытие необходимо удалять с использованием дополнительных химических веществ. В упомянутом документе также изложено, что данный способ можно использовать для получения пасты, которая имеет тот недостаток, что представляет собой менее удобную форму для отгрузки и выполнения операций.

В заявке на патент US-A-3453217 описаны частицы защищенного катализатора, которые имеют цилиндрическую форму. Порошки катализатора не раскрыты или основания для предположения о наличии порошков отсутствуют.

В заявке EP-A-0249849 описана защита формованного катализатора посредством пропитки упомянутого катализатора одним или несколькими жидкими спиртами в инертной атмосфере.

Цель настоящего изобретения заключается в получении порошка катализатора, защищенного усовершенствованным способом, так, чтобы катализатор можно было упаковывать, отгружать, а также подвергать обработке безопасно и легко, без риска самопроизвольного воспламенения и чтобы при этом было также исключено образование токсичных пылевидных частиц. Дополнительное преимущество способа настоящего изобретения состоит в том, что защитное жидкое покрытие можно выводить из каталитического процесса дистилляцией.

Было обнаружено, что указанная цель может достигаться при помощи способа контактирования и смешивания порошка восстановленного, нанесенного металлического катализатора с заданным количеством жидкости.

Соответственно, настоящее изобретение относится к способу приготовления защищенного, восстановленного металлического катализатора на носителе, в котором упомянутый нанесенный катализатор находится в форме порошка, при этом способ включает в себя контактирование и смешивание указанного нанесенного катализатора с жидкостью в инертной атмосфере и при этом количество жидкости составляет вплоть до пятикратного от количества, требуемого на основе влагоемкости.

В частности, способ данного изобретения можно использовать для защиты порошковых катализаторов, подходящих для гидрирования.

Смешивание осуществляют таким образом, что достигается достаточное покрытие частиц порошка жидкостью. Считается, что покрытие является достаточным, если порошок не самовоспламеняется при воздействии воздуха. В общем случае полагают, что если порошок не воспламеняется, по существу, вся поверхность (например, более 95%) практически всех частиц (например, более 95%) покрыта жидкостью. Смешивание можно выполнять с использованием обычного оборудования для смешивания, как, например, при помощи встряхивания, с использованием мешалок или роторов, ленточного смесителя, обработки ультразвуком и тому подобного.

Количество обычно используемой жидкости составляет кратную величину по отношению к количеству жидкости, требуемой на основе влагоемкости. Предпочтительно, количество жидкости составляет примерно от 1- до 5-кратного относительно количества жидкости, требуемой на основе влагоемкости, более предпочтительно примерно от 1,3- до 4,5- и наиболее предпочтительно, примерно от 1,5- до 3,5-кратного.

Пропитка по влагоемкости представляет собой широко известную методику синтеза гетерогенных катализаторов на основе смешивания твердого носителя с определенным количеством металлсодержащей жидкости. При пропитке по влагоемкости объем жидкости, используемой для пропитки, является достаточным лишь для полного «смачивания» катализатора; жидкость целиком заполняет поры твердого тела и не имеется никакой избыточной жидкости. Действие капиллярных сил приводит к всасыванию раствора в поры. Отношение жидкость/катализатор для пропитки по влагоемкости, как правило, составляет около одного эквивалента жидкости на два эквивалента катализатора, в зависимости от объема пор катализатора.

Неожиданно авторы изобретения обнаружили, что порошок нанесенного восстановленного металлического катализатора, по существу, можно защищать от быстрого окисления с помощью покрывания поверхности металла заданным количеством высококипящей жидкости. Упомянутое количество связано с величиной влагоемкости. В дополнение к этому, авторы изобретения обнаружили, что степень восстановления металла аналогична таковой в традиционно стабилизированном катализаторе или немного лучше, конкретно в случае никелевых катализаторов.

Металл в катализаторе может быть выбран из группы, состоящей из никеля, кобальта, платины, палладия, родия, рутения, меди, молибдена и их сочетаний. Предпочтительно, металл представляет собой никель или кобальт.

Твердый носитель катализатора может быть выбран из группы, состоящей из диоксида кремния, оксида алюминия, алюмосиликата, диоксида титана, диоксида циркония, цеолитов, глинистых материалов и их сочетаний. Предпочтительно, твердый носитель катализатора представляет собой алюмосиликат.

Как правило, никелевый катализатор может содержать до 70% масс. металлического никеля в расчете на массу прокаленного катализатора. Кобальтовый катализатор обычно может содержать до 40% масс. металлического кобальта в расчете на массу прокаленного катализатора. Катализаторы на основе драгоценных металлов, как правило, могут содержать их до 5% масс. от массы прокаленного катализатора.

Подходящие жидкости представляют собой органические жидкости. Предпочтительно, упомянутая жидкость выбрана из группы, состоящей из органических жидкостей, которые, как правило, характеризуются температурой вспышки >40°C и температурой кипения <300°C, а более предпочтительно характеризуются температурой вспышки >45°C и температурой кипения ниже 250°C. В качестве жидкости подходит тоже и вода, а также сочетания воды и органических жидкостей. Однако вода или сочетания органических жидкостей и воды являются менее предпочтительными, поскольку вода является загрязнителем во многих реакциях, особенно реакциях, проводимых в органических средах. В частности, если ее применяют в количестве, предусмотренном настоящим изобретением. Как правило, теплоемкость используемой жидкости составляет >1,5 кДж/кг⋅K.

Предпочтительно, жидкость выбрана из группы, состоящей из жидких C10-C13-алифатических углеводородов, подвергнутой гидрообессериванию тяжелой нафты, уайт-спиритов, тетралина, ароматических соединений, сложного эфира, простых эфиров и их сочетаний.

Преимущество применения таких жидкостей заключается в том, что их можно удалять испарением, в частности дистилляцией, и/или они по своей природе являются безвредными в отношении продукта реакции, в которой используют катализатор. В результате никаких дополнительных химических примесей не будет введено при использовании катализатора в каталитических процессах.

Подразумевается, что термин «инертная атмосфера» представляет атмосферу, имеющую в своем составе ≤5% масс. кислорода. Предпочтительно, инертная атмосфера содержит газообразный азот или аргон.

Было обнаружено, что такой защищенный катализатор, полученный способом настоящего изобретения, является удивительно стабильным в отношении самопроизвольного воспламенения, а также в адекватной степени предотвращает образование пыли. Это является благоприятным при дозировании и применении защищенного катализатора в процессах. Дополнительное преимущество заключается в том, что катализатор, защищенный при помощи способа настоящего изобретения, обусловливает небольшое загрязнение в процессе, в котором его используют. К дополнительному преимуществу относится то, что ни активность, ни селективность катализатора не подвергаются риску при осуществлении данного способа защиты. Настоящий способ также имеет преимущество в том, что он является менее времязатратным и экономически более обоснованным, чем существующие способы. Кроме того, с таким защищенным катализатором можно удобнее обращаться и его легче транспортировать, чем катализатор, защищенный традиционными способами.

Неожиданно было обнаружено, что температуру самовоспламенения порошка нанесенного никелевого катализатора можно повышать от 65°C при стабилизации традиционным путем примерно до 177°C при защите согласно способу настоящего изобретения с использованием органической жидкости.

Совершенно неожиданно, что в способе настоящего изобретения предлагаются более стабильные порошковые продукты нанесенного металлического катализатора по сравнению с продуктами, полученными широко применяемым способом на основе стабилизации воздухом. Еще удивительнее, что это можно осуществлять с использованием органической жидкости, которая сама по себе является воспламеняющейся, и самое удивительное заключается в том, что использование количества жидкости, составляющего вплоть до пятикратного от количества, требуемого на основе влагоемкости, является достаточным для защиты катализатора.

Не желая быть связанными какой-либо теорией, полагают, что жидкость является гарантией того, что порошок защищенного, восстановленного металлического катализатора не воспламеняется самопроизвольно на воздухе при температуре окружающей среды. Это, как предполагают, обусловлено двумя причинами: 1) защитой порошка восстановленного металла от быстрого окисления вследствие регулирования органической жидкостью диффузии кислорода через жидкость к катализатору и 2) компенсацией выделения тепла благодаря теплоемкости защитной жидкости.

Таким образом, защищенный катализатор данного изобретения включает в себя носитель, на котором присутствуют частицы металла, содержащие ядро восстановленного металла, а на поверхности указанных частиц металла может иметься слой оксида металла. Защищенный катализатор изобретения дополнительно имеет, по существу, всю поверхность (например, более 95%) практически всех частиц металла (например, более 95%), покрытую жидкостью.

Преимущество применения защищенного катализатора согласно изобретению заключается в том, что при фактическом использовании катализатора, а именно при последующем контакте защищенного катализатора с реагентами в растворителе, жидкость, защищающую катализатор, можно легко отгонять.

В другом варианте осуществления способ данного изобретения дополнительно включает в себя контактирование и смешивание порошка восстановленного нанесенного металлического катализатора с жидкостью в инертной атмосфере для получения взвеси, а затем уменьшение количества жидкости во взвеси таким образом, чтобы количество жидкости составляло от 1- до 5-кратного относительно количества жидкости, требуемой на основе влагоемкости.

Предпочтительно, количество жидкости можно уменьшать с помощью фильтрования, центрифугирования и/или испарения.

Катализатор, защищенный, как описано в настоящем документе выше, можно применять соответствующим образом для процессов восстановления или гидрирования, таких как реакции гидрирования углеводородных соединений в нефтехимических и олеохимических процессах, таких как гидрирование ненасыщенных жиров и масел, а также ненасыщенных углеводородных смол, и в процессе Фишера-Тропша.

Настоящее изобретение относится также к пасте или грануле, содержащим порошок восстановленного нанесенного металлического катализатора и жидкость, которые можно получать способом согласно настоящему изобретению.

Гранулу определяют в настоящем изобретении как компактную, составную частицу, заключающую в себе мелкие частицы вещества.

Преимущество порошка защищенного катализатора, находящегося в форме либо гранулы, либо пасты, по сравнению с порошками катализатора, защищенного традиционным способом, которые обычно находятся в форме взвесей, заключается в том, что гранулы и пасты, в частности гранулы, легче использовать, они требуют меньшей обработки перед применением (не имеет места оседание) и с ними удобнее обращаться, а также их легче транспортировать, чем взвеси.

Далее настоящее изобретение поясняется на основе следующих ниже неограничивающих примеров.

Примеры

Восстановленные порошкообразные никелевые катализаторы получали по примерам, приведенным в заявке WO-A-01/3 6093. Как правило, растворы, содержащие соли никеля и магния, силикат и карбонат натрия, смешивали в сосуде для осаждения с хорошим перемешиванием при температуре 80°C. Уровень pH образующейся взвеси составлял около 7,5 и по истечении 1 часа осаждение завершали. После промывания осадка предшественник катализатора отфильтровывали и катализатор сушили в печи при 110°C. Катализатор активировали водородом. Полученный восстановленный порошкообразный никелевый катализатор имеет содержание никеля 62% масс., содержание SiO2 11% масс. и содержание магния 2,8% масс.

Пример 1

Получение смеси катализатора, смоченного по влагоемкости с кратностью 4,1 раза при использовании C10-C13-жидкости. 20 г восстановленного никелевого катализатора, приготовленного, как описано выше, смешивали с определенным количеством C10-C13-жидкости в перчаточном боксе, содержащем азот. Смешивание выполняли в круглодонной колбе емкостью 250 мл при осторожном вращении в течение 30 минут. После этого смесь собирали в емкости для образца и подвергали образец воздействию воздуха. Полученный образец не воспламенялся и был получен в виде влажной пасты, с которой было трудно обращаться. Степень восстановления (процент восстановленного металла) данного образца составляла 60,4%.

Пример 2

Получение смеси катализатора, смоченного по влагоемкости с кратностью 2,7 раза при использовании C10-C13-жидкости. 20 г восстановленного никелевого катализатора смешивали с определенным количеством C10-C13-жидкости в перчаточном боксе, содержащем азот. Смешивание осуществляли в круглодонной колбе емкостью 250 мл при осторожном вращении в течение 30 минут. После этого смесь собирали в емкости для образца и подвергали образец воздействию воздуха. Это обусловливало небольшое и контролируемое повышение температуры. После охлаждения конечный образец получали в виде стабильной и удобной для выполнения операций гранулированной смеси, содержащей крупные комки. Степень восстановления данного образца составляла 54,6%.

Пример 3

Получение смеси катализатора, смоченного по влагоемкости с кратностью 2,1 раза при использовании C10-C13-жидкости. 20 г восстановленного никелевого катализатора смешивали с определенным количеством C10-C13-жидкости в перчаточном боксе, содержащем азот. Смешивание осуществляли в круглодонной колбе емкостью 250 мл при осторожном вращении в течение 30 минут. После этого смесь собирали в емкости для образца и подвергали образец воздействию воздуха. Это обусловливало небольшое и контролируемое повышение температуры. После охлаждения конечный образец получали в виде стабильной, непылевидной, гранулированной смеси, удобной для обращения. Степень восстановления данного образца составляла 52,3%.

Пример 4

Получение смеси катализатора, смоченного по влагоемкости с кратностью 2,3 раза при использовании C10-C13-жидкости. 20 г восстановленного никелевого катализатора смешивали с определенным количеством C10-C13-жидкости в перчаточном боксе, содержащем азот. Смешивание выполняли в круглодонной колбе емкостью 250 мл при осторожном вращении в течение 30 минут. После этого смесь собирали в емкости для образца и подвергали образец воздействию воздуха. Это обусловливало небольшое и контролируемое повышение температуры. После охлаждения конечный образец получали в виде стабильной, непылевидной, гранулированной смеси, содержащей небольшие комки, с которой было легко обращаться.

Пример 5

Получение смеси катализатора, смоченного по влагоемкости с кратностью 4,8 раза при использовании продукта Exxsol D40 (деароматизированная углеводородная текучая среда с типичным содержанием ароматических соединений ниже 1%, характеризующаяся диапазоном кипения 234-267°C и температурой вспышки 103°C, доступная от фирмы Exxon Mobile). 20 г восстановленного никелевого катализатора смешивали с определенным количеством продукта Exxsol D40 (деароматизированная углеводородная текучая среда с типичным содержанием ароматических соединений ниже 1%, характеризующаяся диапазоном кипения 234-267°C и температурой вспышки 103°C, доступная от фирмы Exxon Mobile) в перчаточном боксе, содержащем азот. Смешивание выполняли в круглодонной колбе емкостью 250 мл при осторожном вращении в течение 30 минут. После этого смесь собирали в емкости для образца и подвергали образец воздействию воздуха. Конечный образец получали в виде стабильной влажной пасты, с которой было трудно обращаться. Степень восстановления данного образца составляла 72,6%.

Пример 6

Получение смеси катализатора, смоченного по влагоемкости с кратностью 3,2 раза при использовании продукта Exxsol D40. 20 г восстановленного никелевого катализатора смешивали с определенным количеством жидкости Exxsol D40 в перчаточном боксе, содержащем азот. Смешивание осуществляли в круглодонной колбе емкостью 250 мл при осторожном вращении в течение 30 минут. После этого смесь собирали в емкости для образца и подвергали образец воздействию воздуха. Это обусловливало небольшое и контролируемое повышение температуры. После охлаждения конечный образец получали в виде стабильной и удобной для выполнения операций гранулированной смеси, содержащей комки. Степень восстановления данного образца составляла 65,8%.

Пример 7

Получение смеси катализатора, смоченного по влагоемкости с кратностью 2,4 раза при использовании продукта Exxsol D40. 20 г восстановленного никелевого катализатора смешивали с определенным количеством жидкости Exxsol D40 в перчаточном боксе, содержащем азот. Смешивание осуществляли в круглодонной колбе емкостью 250 мл при осторожном вращении в течение 30 минут. После этого смесь собирали в емкости для образца и подвергали образец воздействию воздуха. Это обусловливало небольшое и контролируемое повышение температуры. После охлаждения конечный образец получали в виде стабильной, гранулированной смеси, содержащей небольшие комки, с которой было легко обращаться. Степень восстановления данного образца составляла 54,3%.

Пример 8

20 г восстановленного никелевого катализатора смешивали в течение нескольких минут с 130 мл жидкости Exxsol D40 в перчаточном боксе, содержащем азот, при использовании ложечки. Полученную влажную взвесь извлекали из перчаточного бокса и удаляли избыток жидкости посредством фильтрования. Образующуюся фильтровальную лепешку собирали в емкости для образца в виде пасты. Для дополнительного высушивания образец подвергали воздействию пониженного давления. По существу, получали стабильный и удобный в обращении катализатор.

Пример 9

Получение смеси катализатора, смоченного по влагоемкости с кратностью 1,6 раза при использовании продукта Exxsol D40 посредством смешивания в 10-литровом ленточном смесителе. 900 г восстановленного никелевого катализатора загружали в ленточный смеситель в инертной атмосфере. Затем определенное количество жидкости Exxsol D40 распыляли в смеситель при осторожном перемешивании порошка катализатора. После этого открывали доступ воздуха в реактор и перемешивали содержимое реактора до окончания процесса окисления. Конечную смесь получали в виде стабильной, гранулированной, непылевидной смеси, не содержащей почти никаких комков. Важно, что полученный материал не показал никакого слеживания.

Пример 10 (сравнительный)

20 г свежевосстановленного никелевого катализатора помещали в трубчатую печь-реактор и подвергали обработке потоком N2 со скоростью 60 дм3/ч до достижения температуры, равной 60°C. Затем скорость потока N2 доводили до 175 дм3/ч плюс 4,5 дм3/ч воздуха (что приводило к содержанию кислорода 0,5 об.% в стабилизационном газе). При медленном понижении температуры слоя постепенно поток N2 уменьшали до 100 дм3/ч (что приводило к конечному содержанию кислорода в стабилизационном газе 1,2 об.%). Достигнутое состояние поддерживали неизменным в течение периода времени, равного 18 часам. После краткого продувания 100%-ным воздухом в течение дополнительных 2 часов образец собирали в виде пылевидного мелкого порошка. Степень восстановления данного сравнительного образца составляла 55,3%.

Пример 11

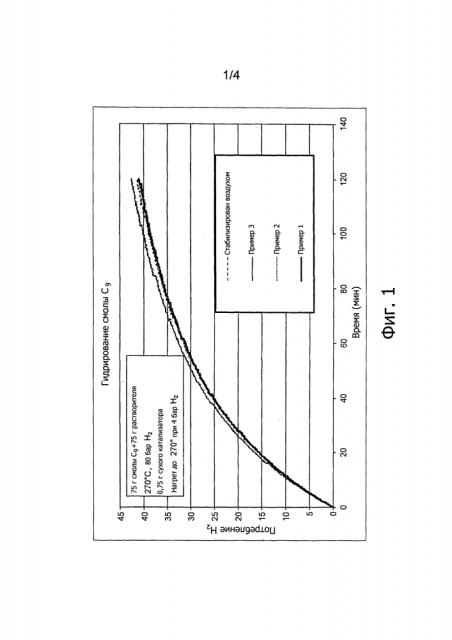

Кривые активности для примеров 1-3 в сопоставлении с кривой активности аналога традиционно стабилизированного воздухом никелевого катализатора продемонстрированы на фиг. 1. Кривые активности регистрировали в виде кривых потребления газообразного водорода в следующих условиях: 0,75 г катализатора (в расчете на сухую массу) добавляли к смеси 75 г C9-смолы и 75 г жидкости Exxsol D40. Полученную взвесь перемешивали и доводили температуру до 270°C в атмосфере 4 бар H2. По достижении температуры 270°C давление водорода повышали до 80 бар и начинали регистрацию потребления газообразного водорода.

Из фиг. 1 очевидно, что активность защищенных жидкостью катализаторов сравнима с активностью стабилизированного воздухом аналога.

Пример 12: проведение анализов температуры самовоспламенения.

Несколько образцов подвергали испытанию Грюэра для исследования температур самовоспламенения (измерение термостабильности образца). Было обнаружено, что в случае образца, приготовленного по примеру 4, начало испытания на самовоспламенение находится при температуре около 177°C, как показано на фиг. 2.

В случае образца, приготовленного в примере 7, начало самовоспламенения, как было найдено, находится при температуре около 133°C, как показано на фиг. 3.

Из соображений сравнения испытание на самовоспламенение распространяли также на аналог, традиционно стабилизированный воздухом. Начало самовоспламенения в случае стандартного материала составляло 65°C, как показано на фиг. 4. Это продемонстрировало сильный стабилизирующий эффект жидкостей, применяемых для нанесения покрытия на образец в способе согласно настоящему изобретению.

1. Способ получения защищенного восстановленного нанесенного металлического катализатора в форме гранулы или пасты, в котором упомянутый нанесенный катализатор находится в форме порошка, при этом способ включает контактирование и смешивание упомянутого порошка нанесенного катализатора с жидкостью в инертной атмосфере таким образом, что, по существу, всю поверхность практически всех частиц порошка нанесенного катализатора покрывают жидкостью, и при этом количество жидкости соответствует вплоть до пятикратного количества жидкости, требуемого на основе влагоемкости, и при этом упомянутую жидкость выбирают из группы, состоящей из жидких С10-С13-алифатических углеводородов, подвергнутой гидрообессериванию тяжелой нафты, уайт-спиритов, тетралина и их комбинаций.

2. Способ по п. 1, в котором количество жидкости составляет от 1- до 5-кратного относительно количества жидкости, требуемой на основе влагоемкости.

3. Способ по п. 1, который дополнительно включает контактирование и смешивание указанного нанесенного катализатора с жидкостью в инертной атмосфере для получения взвеси, а затем уменьшение количества жидкости во взвеси таким образом, что количество жидкости составляет от 1- до 5-кратного относительно количества жидкости, требуемой на основе влагоемкости.

4. Способ по п. 1, в котором количество жидкости составляет от 1,3- до 4,5-кратного относительно количества жидкости, требуемой на основе влагоемкости, предпочтительно от 1,5- до 3,5-кратного относительно количества жидкости, требуемой на основе влагоемкости.

5. Способ по п. 1, в котором металл нанесенного катализатора выбирают из группы, состоящей из никеля, кобальта, платины, палладия, родия, рутения, меди, молибдена и их комбинаций.

6. Способ по п. 5, в котором упомянутый металл выбирают из никеля и кобальта.

7. Способ по любому из пп. 1-6, в котором твердый носитель катализатора выбирают из группы, состоящей из диоксида кремния, оксида алюминия, алюмосиликата, диоксида титана, диоксида циркония, цеолитов, глинистых материалов и их сочетаний.

8. Паста, полученная способом по любому из пп. 1-7, содержащая порошок восстановленного нанесенного металлического катализатора и жидкость.

9. Гранула, полученная способом по любому из пп. 1-7, содержащая порошок восстановленного нанесенного металлического катализатора и жидкость.

10. Способ гидрирования, в котором используют защищенный, восстановленный нанесенный металлический катализатор в форме гранулы или пасты, получаемый способом по любому из пп. 1-7.

11. Способ по п. 10, в котором упомянутая реакция гидрирования включает гидрирование ненасыщенных жиров, масел и/или углеводородных смол.

12. Применение защищенного, восстановленного нанесенного металлического катализатора в форме гранулы или пасты, получаемого способом по любому из пп. 1-7, в качестве катализатора реакции Фишера-Тропша.