Усовершенствованные способы создания электрофузионного соединения

Иллюстрации

Показать всеГруппа изобретений относится к способам создания электрофузионных соединений, предусматривающим неразрывность и воспроизводимость сварных соединений между электрофузионным фитингом и внутренним покрытием трубы (или отдельной трубой). Электрофузионный фитинг для соединения секций трубы, имеющей внутреннее покрытие, имеет нагревательные элементы, выполненные с возможностью создания по меньшей мере одного сварного соединения между электрофузионным фитингом и внутренним покрытием трубы, однако до осуществления этапа сварки электрофузионный фитинг нагревается и соответственно расширяется для обеспечения контакта с внутренним покрытием трубы. Предварительный нагрев электрофузионного фитинга также обеспечивает заданную начальную температуру для фитинга и внутреннего покрытия. Технический результат, обеспечиваемый при использовании группы изобретений, заключается в повышении надежности цикла сплавления и устранении необходимости в зажимах или опорных рамах для поддерживания электрофузионного фитинга на месте работ, что соответственно сокращает продолжительность циклов и уменьшает уровень сложности. 2 н. и 23 з.п. ф-лы, 4 ил.

Реферат

Настоящее изобретение относится к области электрофузионных фитингов, таких, которые применяются для соединения секций труб с внутренним покрытием. Конкретнее, настоящее изобретение касается усовершенствований способа соединения секций трубы с внутренним покрытием с использованием электрофузионного фитинга, улучшающего качество и воспроизводимость образованных между ними соединений.

УРОВЕНЬ ТЕХНИКИ

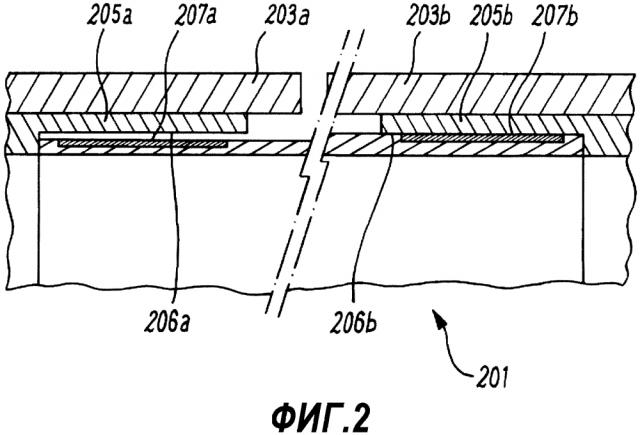

Известно, что срок эксплуатации и рабочие характеристики новых и уже существующих трубопроводов можно продлить и оптимизировать путем выстилания отрезков металлической трубы полимерными внутренними покрытиями. Например, сервис Заявителя по созданию внутренних покрытий в трубах (Swagelining® pipe lining service) позволяет устранить дефекты в существующих трубопроводах и придать новым трубопроводам коррозионную стойкость путем установки полимерного внутреннего покрытия, сохраняющего плотный контакт с внутренней частью основной трубы. Чтобы соединить смежные отрезки труб с внутренним покрытием, известно, что требуется создать электрофузионный фитинг для соединения внутренних покрытий труб, прежде чем сваривать отрезки металлических труб между собой. В ранее поданной международной заявке Заявителя WO 2010/041016, частично представленной на Фиг. 1 в настоящей заявке, раскрыт электрофузионный фитинг 101, а также способ образования трубного соединения между двумя отрезками 103a, 103b металлических труб с внутренним покрытием с применением такого фитинга 101. Электрофузионный фитинг 101 представляет собой муфту, в значительной степени состоящую из термопластичного материала, и включает в себя нагревательные спирали 107a, 107b, расположенные на каждом конце фитинга 101. В условиях эксплуатации внутреннее покрытие 105a оголяется, после чего электрофузионный фитинг 101 вводится в торец отрезка 103a металлической трубы. Затем на нагревательные спирали 107a подается электропитание, что заставляет фитинг 101 и внутреннее покрытие 105a в окрестности спиралей расплавиться и сплавиться между собой. Этот процесс повторяется, чтобы сплавить фитинг 101 с внутренним покрытием 105b другого отрезка 103b металлической трубы, после чего сами отрезки 103a, 103b металлических труб свариваются между собой на участке 109.

В то время как в результате этого между фитингом 101 и внутренними покрытиями 107a, 107b труб образуется весьма эффективное сварное соединение, трубно быть уверенным в том, что процесс сплавления может стабильно повторяться.

Таким образом, задача настоящего изобретения по меньшей мере в одном аспекте заключается в создании способа соединения секций трубы с внутренним покрытием, используя электрофузионный фитинг, обеспечивающего воспроизводимые результаты. Варианты осуществления объектов настоящего изобретения призваны решить данную задачу, а также устранить или уменьшить один или более дополнительных недостатков существующих способов создания электрофузионного соединения.

Дополнительные цели и задачи изобретения станут очевидными по прочтении нижеследующего описания.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Согласно первому аспекту изобретения предложен способ создания сварного соединения между секцией трубы с внутренним покрытием и электрофузионным фитингом, при этом способ содержит нагрев по меньшей мере одного участка электрофузионного фитинга до первой температуры ниже точки плавления материала электрофузионного фитинга, и последующий нагрев этого по меньшей мере одного участка электрофузионного фитинга до второй температуры, превышающей точку плавления материала электрофузионного фитинга, чтобы приварить фитинг к внутреннему покрытию трубы.

Например, первая температура может составлять порядка 50°C, а вторая температура может составлять порядка 200°C.

Изобретение обеспечивает ряд преимуществ. Во-первых, электрофузионный фитинг благодаря начальному этапу нагрева или предварительному нагреву может расширяться, чтобы улучшить или гарантировать контакт между фитингом и внутренним покрытием трубы. Это в особенности предпочтительно, когда две секции трубы с внутренним покрытием расположены вровень для сваривания, однако имеется рассогласование между внутренними покрытиями и/или электрофузионным фитингом, что приводит к образованию зазоров между ними. Расширение электрофузионного фитинга, вызванное начальным этапом нагрева, может компенсировать это рассогласование путем заполнения любых таких зазоров между электрофузионным фитингом и внутренними покрытиями труб, обеспечивая полный контакт при проведении сварки. Во-вторых, начальный этап нагрева позволяет проводить последующий этап сваривания всякий раз от одной и той же начальной температуры (или по меньшей мере известной начальной температуры) фитинга и/или внутреннего покрытия трубы, а это означает, что надежность процесса сплавления и вероятность создания приемлемого сварного соединения значительно повышаются. В-третьих, Заявитель обнаружил, что начальный этап нагрева улучшает передачу энергии в нагревательные элементы, такие как медные спирали, в ходе последующего этапа сплавления, что приводит к снижению потребления энергии, в особенности в начальный момент времени.

Предпочтительно нагрев до первой температуры содержит подачу электрического тока на один или более нагревательных элементов, выполненных заодно с электрофузионным фитингом. В качестве альтернативы нагрев до первой температуры содержит подачу электрического тока на один или более нагревательных элементов, отделенных от электрофузионного фитинга.

Предпочтительно нагрев до второй температуры содержит подачу электрического тока на те же один или более нагревательных элементов, что и при нагреве до первой температуры. В качестве альтернативы нагрев до второй температуры содержит подачу электрического тока на иной нагревательный элемент, чем при нагреве до первой температуры.

Предпочтительно электрический ток подается на одну или более нагревательных спиралей, расположенных на или вблизи поверхности электрофузионного фитинга, проксимальной к внутреннему покрытию трубы.

В качестве опции способ содержит мониторинг температуры по меньшей мере одного участка электрофузионного фитинга. Предпочтительно способ содержит управление подачей электрического тока на один или более нагревательных элементов в зависимости от температуры по меньшей мере одного участка электрофузионного фитинга, чтобы управлять температурой.

Предпочтительно способ содержит введение электрофузионного фитинга в конец трубы с внутренним покрытием. Предпочтительно способ содержит размещение электрофузионного фитинга в выемке в конце внутреннего покрытия трубы. Выемка предпочтительно образована во внутренней поверхности внутреннего покрытия трубы, но может быть образована и в наружной поверхности внутреннего покрытия трубы. В качестве опции способ содержит механическую обработку электрофузионного фитинга для соответствия выемке.

В качестве альтернативы электрофузионный фитинг стыкуется с концом внутреннего покрытия трубы.

В качестве опции способ дополнительно содержит введение электрофузионного фитинга в конец последующей секции трубы с внутренним покрытием, нагрев соответствующего участка электрофузионного фитинга до первой температуры ниже точки плавления материала электрофузионного фитинга и последующий нагрев соответствующего участка электрофузионного фитинга до второй температуры, превышающей точку плавления материала электрофузионного фитинга, чтобы приварить фитинг к последующему внутреннему покрытию трубы.

В качестве опции способ содержит определение времени, затраченного на создание первого сварного соединения, и нагрев соответствующего участка электрофузионного фитинга в течение соответствующего времени для создания второго сварного соединения.

Заявитель разработал неразрушающий способ тестирования целостности электрофузионного сварного соединения, при котором через электрофузионный фитинг или внутреннее покрытие трубы по меньшей мере частично продолжается канал для обеспечения доступа текучей среды в область тестирования между электрофузионным фитингом и внутренним покрытием трубы, чтобы проверить сварное соединение на герметичность. Таким образом, способ может дополнительно содержать проведение испытания на герметичность между электрофузионным фитингом и внутренним покрытием трубы посредством канала, продолжающегося по меньшей мере частично через электрофузионный фитинг или внутреннее покрытие трубы.

Это может выполняться после создания сварного соединения для тестирования целостности сварного шва.

Однако было бы весьма полезным, если бы испытание на герметичность проводилась до выполнения сварки, чтобы удостовериться в контакте между электрофузионным фитингом и внутренним покрытием трубы после начального этапа нагрева. Поэтому способ в качестве альтернативы или дополнительно может содержать проведение испытания на герметичность перед привариванием фитинга к внутреннему покрытию трубы.

Согласно второму аспекту изобретения предложен электрофузионный фитинг для соединения секций трубы, имеющей внутреннее покрытие, при этом электрофузионный фитинг содержит один или более нагревательных элементов, расположенных на поверхности электрофузионного фитинга и выполненных с возможностью нагрева электрофузионного фитинга для создания, при использовании, по меньшей мере одного сварного соединения между электрофузионным фитингом и внутренним покрытием трубы, причем эти один или более нагревательных элементов также выполнены с возможностью сначала нагрева электрофузионного фитинга до первой заданной температуры, меньшей, чем та, при которой образуется сварное соединение.

Предпочтительно эти один или более нагревательных элементов выполнены с возможностью создания одного или более окружных или кольцевых сварных швов между электрофузионным фитингом и внутренним покрытием трубы.

В качестве опции электрофузионный фитинг дополнительно содержит один или более электрических контактов, расположенных на внутренней поверхности электрофузионного фитинга и соединенных с одним или более нагревательными элементами через электрофузионный фитинг.

Предпочтительно один или более нагревательных элементов содержат по меньшей мере одну нагревательную спираль, расположенную на конце электрофузионного фитинга. Предпочтительно электрофузионный фитинг содержит по меньшей мере одну нагревательную спираль, расположенную на одном из концов электрофузионного фитинга.

В качестве альтернативы один или более нагревательных элементов содержат по меньшей мере первый нагревательный элемент, выполненный с возможностью нагрева электрофузионного фитинга до первой заданной температуры, и второй нагревательный элемент, выполненный с возможностью нагрева электрофузионного фитинга до второй заданной температуры. Предпочтительно электрофузионный фитинг содержит датчик температуры. В качестве опции электрофузионный фитинг содержит одну или более термопар, расположенных на внутреннем отверстии электрофузионного фитинга.

Предпочтительно электрофузионный фитинг содержит термопластичный материал. Наиболее предпочтительно электрофузионный фитинг содержит цилиндрическую муфту, выполненную из термопластичного материала.

Предпочтительно электрофузионный фитинг выполнен с возможностью введения в конец секции трубы с внутренним покрытием. Предпочтительно электрофузионный фитинг выполнен с возможностью размещения в выемке в конце внутреннего покрытия трубы. Предпочтительно электрофузионный фитинг выполнен с возможностью размещения в выемке, образованной во внутренней поверхности внутреннего покрытия трубы. В качестве альтернативы электрофузионный фитинг выполнен с возможностью размещения в выемке, образованной в наружной поверхности внутреннего покрытия трубы.

В качестве дополнительной альтернативы электрофузионный фитинг выполнен с возможностью стыковки с концом внутреннего покрытия трубы.

Таким образом, нагревательные элементы предпочтительно расположены на наружной поверхности электрофузионного фитинга. В качестве альтернативы нагревательные элементы расположены на внутренней поверхности электрофузионного фитинга. В качестве дополнительной альтернативы нагревательные элементы расположены на стыкуемом конце электрофузионного фитинга.

В качестве опции электрофузионный фитинг выполнен по технологии инжекционного формования.

Для обеспечения возможности проведения вышеописанного неразрушающего испытания на целостность электрофузионного сварного соединения и/или подтверждения контакта между электрофузионным фитингом и внутренним покрытием трубы до проведения электрофузионной сварки электрофузионный фитинг предпочтительно оснащен каналом, продолжающимся по меньшей мере частично через электрофузионный фитинг для обеспечения доступа текучей среды в область тестирования между электрофузионным фитингом и внутренним покрытием трубы.

Согласно третьему аспекту изобретения предложен способ компенсации рассогласования между двумя пластиковыми трубами в процессе сварки, при этом способ содержит введение электрофузионного фитинга в соответствующие выемки в концах пластиковых труб, выравнивание пластиковых труб относительно друг друга, а также нагрев соответствующих участков электрофузионного фитинга до первой температуры ниже точки плавления материала электрофузионного фитинга, чтобы вызвать их расширение для заполнения выемок. Пластиковые трубы могут быть отдельными трубами либо могут представлять собой внутренние покрытия основных труб, выполненных, например, из углеродистой стали, и в этом случае основные трубы располагаются по одной линии до нагрева электрофузионного фитинга с целью заполнения выемок. Как отмечено выше в отношении первого аспекта, расширение электрофузионного фитинга, вызванное начальным этапом нагрева, может компенсировать рассогласование путем заполнения зазоров между электрофузионным фитингом и пластиковыми трубами, обеспечивая полный контакт при проведении сварки.

В качестве опции способ дополнительно содержит проведение испытания на герметичность между электрофузионным фитингом и одной или обеими пластиковыми трубами посредством канала, продолжающегося по меньшей мере частично через электрофузионный фитинг либо одну или обе пластиковые трубы.

Варианты осуществления третьего аспекта изобретения могут содержать признаки, соответствующие предпочтительным или приведенным в качестве опции признакам любого другого аспекта изобретения, или наоборот.

Согласно четвертому аспекту изобретения предложен способ укладки трубопровода, при этом способ содержит создание по меньшей мере одного сварного соединения между секцией трубы с внутренним покрытием и электрофузионным фитингом согласно первому аспекту.

Предпочтительно способ дополнительно содержит создание по меньшей мере одного дополнительного сварного соединения между дополнительной секцией трубы с внутренним покрытием и противоположным концом электрофузионного фитинга.

Варианты осуществления четвертого аспекта изобретения могут содержать признаки, соответствующие предпочтительным или приведенным в качестве опции признакам любого другого аспекта изобретения, или наоборот.

Согласно пятому аспекту изобретения предложен трубопровод, содержащий по меньшей мере одну секцию трубы с внутренним покрытием, приваренную к электрофузионному фитингу согласно второму аспекту.

Согласно шестому аспекту изобретения предложена труба, содержащая две секции трубы с внутренним покрытием, электрофузионный фитинг, а также по меньшей мере одно сварное соединение, созданное согласно первому аспекту.

Согласно седьмому аспекту изобретения предложен способ закрытия конца секции трубы с внутренним покрытием, при этом способ содержит введение заглушки в конце внутреннего покрытия трубы и нагрев по меньшей мере одного участка заглушки до первой температуры ниже точки плавления материала заглушки и последующий нагрев этого по меньшей мере одного участка заглушки до второй температуры, превышающей точку плавления материала заглушки, чтобы приварить заглушку к внутреннему покрытию трубы.

Согласно восьмому аспекту изобретения предложена заглушка для закрытия трубы или секции трубы с внутренним покрытием, при этом заглушка содержит один или более нагревательных элементов, расположенных на поверхности заглушки и выполненных с возможностью нагрева заглушки для создания, при использовании, по меньшей мере одного сварного соединения между заглушкой и внутренним покрытием трубы, причем эти один или более нагревательных элементов также выполнены с возможностью сначала нагрева заглушки до первой заданной температуры, меньшей, чем та, при которой образуется сварное соединение.

Варианты осуществления аспектов изобретения с пятого по восьмой могут содержать признаки, соответствующие предпочтительным или приведенным в качестве опции признакам аспектов изобретения с первого по третий, или наоборот.

Вышеприведенные ссылки на трубу с внутренним покрытием и секции трубы с внутренним покрытием в равной степени применимы к пластиковой трубе или секциям пластиковой трубы, подобным упомянутым внутренним покрытиям труб. Иначе говоря, изобретение также пригодно для соединения секций отдельных пластиковых труб и секций труб.

Согласно следующему аспекту изобретения предложены электрофузионный фитинг, внутреннее покрытие трубы, труба или способ создания сварного соединения между электрофузионным фитингом и внутренним покрытием трубы или трубой, по существу как показано в настоящем описании со ссылкой на сопроводительные чертежи.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Аспекты и преимущества настоящего изобретения станут очевидны по прочтении нижеследующего подробного описания со ссылкой на следующие чертежи (одинаковые ссылочные позиции относятся к одинаковым элементам), где:

на Фиг. 1 частично воспроизведена Фиг. 1 ранее поданной международной заявки Заявителя WO 2010/041016, где показан схематичный вид в разрезе электрофузионного фитинга согласно предшествующему уровню техники;

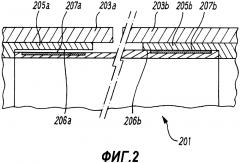

на Фиг. 2 показан схематичный вид в разрезе электрофузионного фитинга, введенного в конец трубы с внутренним покрытием, в процессе сварки, осуществляемом согласно одному варианту осуществления одного аспекта настоящего изобретения;

на Фиг. 3 показана передача энергии в нагревательные спирали электрофузионного фитинга в процессе электрофузионной сварки (a) без предварительного нагрева электрофузионного фитинга, а также (b) с предварительным нагревом.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Как было отмечено выше при описании уровня техники изобретения, трудно быть уверенным в том, что при соединении труб с внутренним покрытием и т.п. процесс сплавления выполняется эффективно и обладает постоянством. Ниже описан один вариант осуществления настоящего изобретения со ссылкой на электрофузионный фитинг, представленный на Фиг. 2, который решает проблему, присущую предшествующему уровню техники.

Электрофузионный фитинг 201 образован цилиндрической муфтой из термопластичного материала, имеющей нагревательные спирали 207a, 207b, расположенные на обоих концах фитинга 201. Электрофузионный фитинг 201 по форме и размеру приспособлен для введения в конец секции 203a/203b трубы с внутренним покрытием и размещения в выемке 206a/206b в конце внутреннего покрытия 205a/205b трубы. Нагревательные спирали 207a/207b встроены в наружную поверхность фитинга 201, так чтобы располагаться вблизи внутренней поверхности внутреннего покрытия 205a/205b трубы и быть обращенными к ней, так что при подаче достаточной электрической мощности термопластичные материалы фитинга 201 и внутреннего покрытия 205a/205b в окрестности спиралей плавятся и сплавляются между собой, тем самым образуя окружные или кольцевые сварные швы между фитингом 201 и внутренним покрытием 205a/205b трубы.

На Фиг. 2 электрофузионный фитинг 201 показан на двух отдельных стадиях, существующих до проведения этого процесса электрофузионной сварки; следует отметить, что масштабы преувеличены для наглядности представления. На левой стороне электрофузионный фитинг 201 только что введен в выемку 206a во внутреннем покрытии 205a трубы и упирается в выступ, образованный упомянутой выемкой 206a. Наружный диаметр электрофузионного фитинга 201 меньше внутреннего диаметра имеющего выемку внутреннего покрытия 205a трубы, в результате чего существует зазор между наружной поверхностью электрофузионного фитинга 201 и внутренним покрытием 205a трубы в той области, где будет образовано сварное соединение.

Следует также понимать, что зазор между электрофузионным фитингом 201 и внутренним покрытием 205a трубы может быть вызван рассогласованием между внутренними покрытиями 205a, 205b труб в смежных секциях 203a, 203b труб или конкретно между выемками 206a, 206b. Зазор может не быть непрерывным или окружным – в действительности электрофузионный фитинг может частично контактировать с внутренним покрытием 205a трубы в выемке 206a.

Существование зазора означает, что между тем как сварное соединение по-прежнему может быть образовано (хотя, скорее всего, будет образовано только частичное сварное соединение), эффективность сварки может пострадать, при этом может существовать существенная неопределенность в отношении качества сварки, особенно если зазор относительно велик. Таким образом, прежде чем проводить процесс электрофузионной сварки, согласно изобретению нагревательная спираль 207a может использоваться для нагрева электрофузионного фитинга 201 до первой температуры, меньшей точки плавления материала электрофузионного фитинга 201, при которой электрофузионный фитинг 201 расширяется и, как следствие, уменьшает или устраняет зазор, как показано на правой стороне Фигуры 2. Данный этап предварительного нагрева, таким образом, может гарантировать, что электрофузионный фитинг 201 заполнит выемку 206b и обеспечит, чтобы поверхности электрофузионного фитинга 201 и внутреннего покрытия 205b трубы находились в контакте, прежде чем материал расплавится и в действительности образует сварное соединение.

Следует отметить, что существует возможность проведения контрольного испытания на предмет заполнения выемки электрофузионным фитингом и убедиться, что поверхности находятся в контакте перед проведением сварки. Создав канал (не показан), продолжающийся по меньшей мере частично через электрофузионный фитинг 201 или внутреннее покрытие 205b трубы, можно обеспечить доступ текучей среды в область тестирования между ними. Если между электрофузионным фитингом 201 и внутренним покрытием 205b трубы имеет место плотное прилегание, испытание на герметичность, выполненное в области тестирования посредством канала, это подтвердит, после чего можно уверенно проводить этап сваривания. Если испытание на герметичность не дало положительного результата, подгонку можно повторить (путем дополнительного предварительного нагрева или путем повторной обработки либо замены электрофузионного фитинга), пока испытание на герметичность не будет полностью успешным. Этот тест может также проводиться, используя тот же канал, после выполнения сварочных работ, чтобы проверить целостность сварного соединения.

В качестве примера этап предварительного нагрева может предполагать нагрев электрофузионного фитинга до 50°C в течение двух минут, после чего этап сваривания может предполагать нагрев электрофузионного фитинга до 200°C в течение пяти минут.

Использование электрофузионного фитинга для соединения двух секций трубы с внутренним покрытием обычно осуществляется перед привариванием друг к другу самих основных труб, хотя эти этапы могут выполняться в любом порядке. На практике основные трубы могут быть выровнены в состоянии готовности к сварке и удерживаться на месте, например, с использованием захватов, до проведения (или в процессе) предварительного нагрева электрофузионного фитинга. Таким образом, любое внутреннее рассогласование между электрофузионным фитингом и/или внутренними покрытиями труб можно компенсировать, не нарушая наружного выравнивания основных труб. Это способствует повышению качества наружной сварки в дополнение к повышению качества внутреннего сварного шва (как отмечено выше, этапы могут выполняться в любом порядке, например, основные трубы могут свариваться между собой даже до предварительного нагрева электрофузионного фитинга). Кроме того, благодаря предварительному нагреву электрофузионного фитинга 201 указанным способом процесс электрофузионной сварки, в результате которого фитинг 201 приваривается к внутреннему покрытию 205a/205b трубы, может начинаться от заданной температуры, а это означает, что процесс электрофузионной сварки может проводиться предсказуемым и надежным образом. В значительной степени обеспокоенность по поводу надежности электрофузионных сварных соединений связана с неопределенностью в отношении различных параметров, которые могут существенно изменяться от одного процесса сварки к другому. Создав единую «исходную точку» для всех процессов электрофузионной сварки, можно обеспечить неразрывность между последовательными процессами электрофузионной сварки. С этой целью может проводиться мониторинг температуры в качестве части процесса электрофузионной сварки.

Кроме того, этап предварительного нагрева устраняет необходимость в обеспечении внутренней физической опоры для электрофузионного фитинга в ходе последующего процесса электрофузионной сварки (например, использования зажимного приспособления или опорной рамы), поскольку претерпевший расширение фитинг может заполнить выемку, а значит, удерживать себя и обеспечивать себе опору. Известно, что использование зажимов или опорных рам усложняет процесс и увеличивает длительность цикла, что приводит к увеличению расходов, не прибавляя уверенности в том, что сварка выполнена удовлетворительно (и унифицированным образом), в то время как настоящее изобретение дает такую уверенность. Коротко говоря, настоящее изобретение позволяет снизить затраты и уменьшить уровень сложности, увеличивая при этом уверенность в качестве соединения как внутренних покрытий, так и самих основных труб.

Обычно цикл сплавления разрабатывается для известного набора условий. Например, может быть определено, что при окружающей температуре 20°C подача известного электрического тока на нагревательные спирали в течение шести минут будет достаточной, чтобы термопластичные материалы фитинга 201 и внутреннего покрытия 205a/205b в окрестности спиралей эффективно расплавились и сплавились между собой. Однако в полевых условиях температура окружающей среды может составлять, например, 6°C, и в этом случае, возможно, сварное соединение не будет эффективно образовано лишь при шестиминутном цикле сплавления. Одно из решений – создание градуировочной таблицы или иного материала справочного характера. Однако настоящее изобретение предлагает более изящное решение, в котором заданная начальная температура устанавливается путем предварительного нагрева электрофузионного фитинга (а также возможно внутреннего покрытия трубы), а это означает, что фактические параметры, которые были одобрены или определены для конкретной операции, могут быть надежно и с высокой по точности повторяемостью воспроизведены в полевых условиях, что позволяет получить прогнозируемые результаты. Однако градуировочная таблица или справочная таблица по-прежнему может быть использована.

Как описано выше, Заявитель также обнаружил, что предварительный нагрев электрофузионного фитинга до проведения этапа электрофузионной сварки приводит к улучшению передачи энергии в нагревательные спирали. Хотя потребность в энергии для единственной операции электрофузионной сварки может сократиться лишь на незначительную величину, операция по укладке трубопровода может содержать использование нескольких сотен электрофузионных фитингов, а потому эффект энергосбережения имеет накопительный характер.

На Фигурах 3(a) и 3(b) показано потребление мощности в ходе цикла сплавления (a) без использования этапа предварительного нагрева и (b) с использованием этапа предварительного нагрева. В данном конкретном примере начальное потребление мощности, как можно видеть, приблизительно на 75 Вт меньше в цикле сплавления, содержащем этап предварительного нагрева. На основе модельных представлений Заявитель ожидает, что в операциях при низкой температуре (где начальная температура без использования предварительного нагрева может быть существенно ниже, чем при предварительном нагреве) и/или при применении более крупных электрофузионных фитингов различие в потреблении мощности существенно возрастет.

Разумеется, следует понимать, что хотя настоящее изобретение проиллюстрировано со ссылкой на электрофузионные фитинги для соединения секций труб с внутренним покрытием, такой электрофузионный фитинг может применяться для соединения отдельных пластиковых труб и, конечно же, создания заглушки или для глушения конца секции трубы с внутренним покрытием либо отдельной пластиковой трубы. Кроме того, хотя нагревательные элементы описаны как встроенные в поверхность электрофузионного фитинга, нагревательные элементы могут располагаться в других местах электрофузионного фитинга или даже накладываться извне.

Изобретение позволяет усовершенствовать способы создания электрофузионных соединений, обеспечивая неразрывность и воспроизводимость сварных соединений между электрофузионным фитингом и внутренним покрытием трубы (или отдельной трубой). Электрофузионный фитинг для соединения секций трубы, имеющей внутреннее покрытие, имеет нагревательные элементы, выполненные с возможностью создания по меньшей мере одного сварного соединения между электрофузионным фитингом и внутренним покрытием трубы, однако до осуществления этапа сварки электрофузионный фитинг нагревается и соответственно расширяется для обеспечения контакта с внутренним покрытием трубы. Предварительный нагрев электрофузионного фитинга также обеспечивает заданную начальную температуру для фитинга и внутреннего покрытия, что приводит к повышению надежности цикла сплавления. Кроме того, устраняется необходимость в зажимах или опорных рамах для поддерживания электрофузионного фитинга на месте работ, что соответственно сокращает продолжительность циклов, уменьшает уровень сложности, а значит, и затраты.

В описании, если контекст не требует иного, термины 'содержать' или 'включать в себя' либо их разновидности, такие как 'содержит' или 'содержащий', 'включает в себя' или 'включающий в себя', подразумевают включение оговоренного целого объекта или группы целых объектов, но не исключение какого-либо другого целого объекта или группы целых объектов. Вышеизложенное описание изобретения приведено в иллюстративных и описательных целях, при этом оно не претендует на то, чтобы быть всеобъемлющим, и не ставит целью ограничить изобретение, сводя его в точности к раскрытой форме. Описанные варианты осуществления выбраны и представлены, чтобы наилучшим образом пояснить принципы, заложенные в изобретении, а также его практическое применение, чтобы тем самым позволить специалистам в данной области техники наилучшим образом реализовать изобретение в различных вариантах его осуществления и с использование различных модификаций с учетом особенностей его конкретного применения. Таким образом, дополнительные изменения или усовершенствования могут быть включены, не выходя за рамки от объема изобретения, определяемого прилагаемой формулой изобретения.

1. Способ компенсации рассогласования между двумя внутренними покрытиями пластиковых труб, содержащимися в основных трубах, в процессе сварки, включающий введение электрофузионного фитинга в соответствующие выемки в концах внутренних покрытий пластиковых труб, выравнивание основных труб друг относительно друг друга, и нагрев соответствующих участков электрофузионного фитинга до первой температуры ниже точки плавления материала электрофузионного фитинга, чтобы вызвать их расширение для заполнения выемок с удержанием при этом основных труб на месте.

2. Способ по п. 1, также включающий нагрев соответствующих участков электрофузионного фитинга до второй температуры, превышающей точку плавления материала электрофузионного фитинга, для приваривания фитинга к внутренним покрытиям труб.

3. Способ по п. 1 или 2, также включающий проведение испытания на герметичность между электрофузионным фитингом и одной или обеими пластиковыми трубами посредством канала, проходящего по меньшей мере частично через электрофузионный фитинг или одно или оба внутренних покрытия труб.

4. Способ по п. 3, при котором испытание на герметичность проводят перед привариванием фитинга к внутренним покрытиям труб.

5. Способ по п. 1, при этом основные трубы удерживают на месте с использованием зажимов.

6. Способ по п. 1, также включающий сваривание основных труб между собой.

7. Способ по п. 6, при котором основные трубы сваривают между собой до предварительного нагрева электрофузионного фитинга.

8. Способ по п. 1, при котором расширенный электрофузионный фитинг удерживает и поддерживает себя в процессе приваривания к внутренним покрытиям труб.

9. Способ по п. 1, при котором нагрев до первой температуры включает подачу электрического тока на один или более нагревательных элементов, выполненных заодно целое с электрофузионным фитингом.

10. Способ по п. 9, при котором нагрев до второй температуры включает подачу электрического тока на такой же один или более нагревательных элементов, что и при нагреве до первой температуры.

11. Способ по п. 9, при котором нагрев до второй температуры включает подачу электрического тока на иной нагревательный элемент, чем при нагреве до первой температуры.

12. Способ по п. 1, включающий мониторинг температуры нагреваемых участков электрофузионного фитинга.

13. Способ по п. 12, включающий управление подачей электрического тока на один или более нагревательных элементов в зависимости от температуры участков электрофузионного фитинга для управления температурой.

14. Способ по п. 1, включающий образование выемок в концах внутренних покрытий труб.

15. Электрофузионный фитинг для соединения частей трубы с внутренним покрытием, содержащий один или более нагревательных элементов, расположенных на поверхности электрофузионного фитинга и выполненных с возможностью нагрева электрофузионного фитинга для создания, при использовании, по меньшей мере одного сварного соединения между электрофузионным фитингом и внутренним покрытием пластиковой трубы, при этом электрофузионный фитинг выполнен с возможностью введения в соответствующее углубление, образованное на внутренней поверхности внутреннего покрытия пластиковой трубы, причем один или более нагревательных элементов также выполнены с возможностью обеспечения первоначального нагрева электрофузионного фитинга до первой заданной температуры, меньшей, чем та, при которой образуется сварное соединение.

16. Электрофузионный фитинг по п. 15, в котором один или более нагревательных элементов выполнены с возможностью создания одного или более окружных или кольцевых сварных швов между электрофузионным фитингом и внутренним покрытием трубы.

17. Электрофузионный фитинг по п. 15 или 16, также содержащий один или более электрических контактов, расположенных на внутренней поверхности электрофузионного фитинга и соединенных с одним или более нагревательными элементами через электрофузионный фитинг.

18. Электрофузионный фитинг по п. 15, в котором один или более нагревательных элементов содержат по меньшей мере одну нагревательную спираль, расположенную на конце электрофузионного фитинга.

19. Электрофузионный фитинг по п. 15, в котором электрофузионный фитинг содержит по меньшей мере одну нагревательную спирал