Способ изготовления детали из пленки из термопластичной пластмассы методом глубокой вытяжки

Иллюстрации

Показать всеИзобретение относится к изготовлению методом глубокой вытяжки детали из пленки, покрытой печатью, металлизацией и/или несущей покрытие. Используют плоский, с одной или с обеих сторон покрытый печатью или металлизацией и/или несущей покрытие фрагмент пленки. Размещают фрагмент пленки на раме, причем на раму помещают только краевые участки фрагмента пленки. Вводят фрагмент пленки в зону нагрева и нагревают там так, чтобы по меньшей мере одна сторона всего участка пленки или преобладающей части участка пленки имела температуру поверхности пленки, превышающую температуру размягчения по Вика В/50 на величину в пределах от 10 до 65°C. Указанный нагрев является бесконтактным. Затем нагретый фрагмент пленки быстро вводят в зону формования, а в ней воздействуют на него текучей средой, передающей давление, находящейся под давлением более 20 бар, и производят изостатическое формование с образованием целевой детали, изготовленной глубокой вытяжкой, в течение промежутка времени, составляющего менее 5 секунд. В результате обеспечивается точное расположение декоративного или функционального оформления. 3 н. и 25 з.п. ф-лы, 3 ил.. 2 табл.

.

Реферат

Н астоящее изобретение касается способа изготовления детали из пленк по меньшей мере частично покрытой печатью, металлизацией и/или несущей покрытие, по меньшей мере из одной термопластичной пластмассы, предпочтительно из поликарбоната (ПК), или из полиметилметакрилата, или поли(мет)акрилата (ПММА).

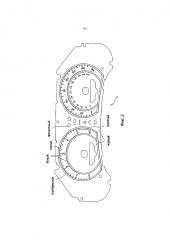

В зависимости от применения детали из пленки или детали, получаемые методом глубокой вытяжки, обычно имеют графическое функциональное и/или декоративное оформление, соответствующее заданной схеме: участки различной окраски, а при необходимости еще и один или несколько прозрачный участок. Применять эти детали, изготовленные методом глубокой вытяжки, можно, например, в качестве колпаков для ламп, щитов с подсветкой, частей корпуса, подсвеченных кнопок или переключателей, в качестве дисплеев, в качестве индикаторных панелей шкал, пультов и/или панелей приборов, а также в качестве циферблатов и индикаторов самого разного рода. Одной из важных областей применения являются индикаторные панели или элементы индикаторов приборных панелей, шкалы и индикаторы в автомобилях; в частности, например, индикаторная панель указателя скорости или спидометра. В профессиональных кругах эти индикаторные панели спидометров называют "тахограммами". Не налагая ограничений на настоящее изобретение, в нижеследующем изложении пояснение способа согласно изобретению дано на примере изготовления таких тахограмм.

Процесс, лежащий в основе формования формованного изделия относительно простой формы из пластмассовой пластины или пленки, является термоформование или "Thermoforming". В этом процессе плоскую заготовку нагревают до температуры формования, при которой она размягчается и становится пластичным, и в этом состоянии, под воздействием относительно невысоких усилий формования можно с помощью формовочного инструмента придать ему нужные очертания. Воздействие этих сил формования можно обеспечить, например, с применением вакуума (вакуумный способ), при подаче среды, передающей давление, причем давление этой жидкости составляет примерно до 4-6 бар (способ со сжатым воздухом), или сочетая эти два механизма. Для пленок из ПММА, в данном случае Plexiglas® XT (производства ROHM GMBH) температура формования указана изготовителем как от 160 до 170°C. Для термоформования пленок из ПК, в данном случае Makrofol® (производства BAYER AG) пленку необходимо выдерживать в тепловом шкафу при 80°C по меньшей мере в течение 8 часов, чтобы удалить остатки растворителя. Затем прошедшую выдержку пленку нагревают до температуры формования, превышающей 220°C, например, выдерживают в течение 15-20 секунд между нагревательными пластинами, когда температура поверхности верхнего излучателя составляет 600°C, а температура поверхности нижнего - 400°C. Без предварительной выдержки остатки растворителя вызвали бы образование пузырей при нагреве до температуры формования и последующей глубокой вытяжке. Поскольку при термоформовании работают с относительно небольшими усилиями, для формования материал должен быть очень мягок и пластичен. Обычно таким образом получают формованные изделия относительно простой формы, например, корпуса или емкости. Точное воспроизведение на готовом формованном изделии графического оформления и/или достоверное и точное отображение структур исходной пленки, имеющих острые ребра, невозможно.

Напротив, настоящее изобретение основывается на способе изготовления детали из пленки, по меньшей мере частично покрытой печатью, металлизацией и/или несущей покрытие, по меньшей мере из одной термопластичной пластмассы, включающем в себя, по меньшей мере, следующие этапы:

- обеспечивают плоский, с одной или с обеих сторон по меньшей мере частично покрытый печатью или металлизацией и/или несущей покрытие фрагмент пленки по меньшей мере из одной термопластичной пластмассы, в особо предпочтительных формах исполнения, из поликарбоната (ПК) или полиметилметакрилата, или поли(мет)акрилата (ПММА), причем фрагмент включает в себя по меньшей мере один участок пленки, который с точки зрения размера и печати, металлизации и/или покрытия соответствует подлежащей изготовлению методом глубокой вытяжки детали;

- этот фрагмент пленки заданным образом размещают на раме, причем на раму наложены только краевые участки фрагмента пленки;

- удерживаемый на раме фрагмент пленки вводят в зону нагрева и нагревают там, по меньшей мере, участок пленки до заданной температуры, а

- затем нагретый таким образом фрагмент пленки быстро вводят в зону формования, а в ней сразу и непосредственно воздействуют на него гидравлической жидкостью, находящейся под давлением более 20 бар, и производят изостатическое формование с образованием целевой детали, изготовленной глубокой вытяжкой в течение промежутка времени, составляющего менее 5 секунд.

Сходный способ подобного рода известен из публикации европейского патента ЕР 0371425 В1. В профессиональных кругах этот процесс известен также как" Формование пластиковых пленок под высоким давлением", или как "процесс наивысшего давления", или "холодное формование пленок по методу формования под высоким давлением (High Pressure Forming)", или как способ HPF (от High Pressure Forming). Например, в соответствии с этим известным способом прозрачную пленку из ПК (Makrofol®, получена от BAYER AG) толщиной 125 мкм, имеющую температуру размягчения 150°C, нагревают до рабочей температуры в пределах от 90 до 120°C, а затем подвергают формованию с помощью сжатого воздуха под давлением 150 бар. Рабочая температура охватывает всю пленку.

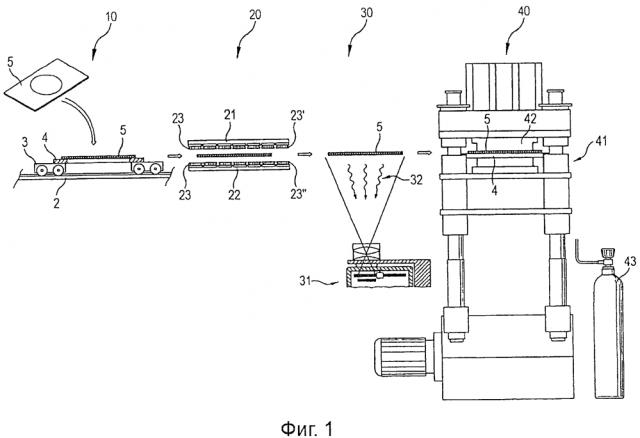

В немецком патенте DE 4113568 С1 описано устройство для формования пластиковых пленок под высоким давлением посредством способа HPF. Такое устройство, работающее в автоматическом режиме, имеет как минимум следующие элементы:

- бесконечную ленту передвижных платформ рамной конструкции, которые с помощью транспортера пошагово перемещают по различным рабочим зонам устройства;

- зону укладки, в которой ровные фрагменты пленки, подлежащие формованию, заданным образом размещают по одному на платформу;

- зону нагрева, в которой каждый фрагмент пленки нагревают до заданной температуры;

- зону формования с формовочным инструментом, формовочная полость которого служит шаблоном для формования фрагмента пленки;

- зону выкладки, в которой фрагмент пленки, прошедший формование глубокой вытяжкой в зоне формования, отделяется от держащей его платформы и попадает в накопительную емкость; а также

- источник среды, передающий давление, находящийся под повышенным давлением, в особенности, сжатого воздуха, воздействию которого и формованию с помощью которого подвергается размещенный в формовочном инструменте фрагмент пленки.

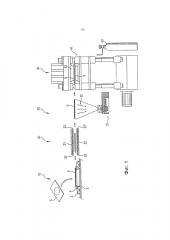

Зона нагрева, описанная в этом тексте в подробностях, включает в себя три нагревательных поля, размещенных друг рядом с другом в одном и том же уровне и находящихся на расстоянии над траекторией движения ленты платформ. Каждое нагревательное поле имеет число инфракрасных плоскостных излучателей, некоторыми из которых можно независимо управлять. Предпочтительно, чтобы была возможность независимо управлять инфракрасными плоскостными излучателями, расположенными с краю. Пилотный излучатель оснащен датчиками для регистрации температуры окружения и температуры своей поверхности. Температуру поверхности пилотного излучателя можно поддерживать постоянной в узких пределах допусков. Пилотный излучатель подает сигналы для управления независимо регулируемыми инфракрасными поверхностными излучателями, в целях поддержания заданной температуры также и на их нагревательных поверхностях.

При пошаговом продвижении подлежащий нагреву фрагмент пленки промежуток времени находится на определенном расстоянии от этих нагревательных полей, и происходит его нагрев до предусмотренной рабочей температуры. С помощью расположенных по краям плоскостных излучателей, имеющих более высокую температуру, можно добиться того, чтобы краевые участки фрагмента пленки также набирали ту же температуру, что и центральный участок, так что весь фрагмент пленки имел бы единообразную определенную, заранее заданную рабочую температуру.

Одна из особенностей этого известного формования пластиковых пленок под высоким давлением состоит в том, что формование проводят при рабочей температуре, меньшей, чем температура размягчения пластмассы, из которой изготовлена данная пленка. Например, применяемый в этом методе поликарбонатный материал на основе бисфенола A (Makrolon® производства BAYER AG) имеет температуру размягчения около 150°С, а формование под высоким давлением проводят при рабочей температуре всей нагретой пленки 120°C.

Практический опыт показывает, что на изделия из пленки, полученных методом глубокой вытяжки в таких условиях, нередко воздействуют возвращающие усилия. Поэтому такие изделия из пленки, изготовленные методом глубокой вытяжки, часто дополнительно подкрепляют, впрыскивая под давлением еще одну прозрачную пластмассу, чтобы получить продукцию, устойчиво сохраняющую форму. В профессиональной среде этот способ также называют формованием со вставкой. Для впрыскивания или формования со вставкой изделие из пленки, изготовленное методом глубокой вытяжки и покрытое печатью, вкладывают в устройство для литья под давлением так, чтобы печать была направлена в сторону сопел, и покрывают ее, например, слоем термопластичной пластмассы толщиной 0,5-3,0 мм. Для этого удобно применять, например, оборудование с горячим каналом и приливом на спицевом затворе. Для подкрепляющего впрыскивания пригодны термопластичные пластмассы, как, например, ПК, смеси ПК и сополимеризатов акрилонитрила-бутадиена-стирола (АБС) и материалы из ПММА. Жидкий расплав материала, применяемого для подкрепления, попадает на покрытую печатью пленку, имея температуру примерно от 220°C до 300°C. Чтобы избежать в этой ситуации повреждения декора, пленку в области каналов впрыскивания можно оснастить защитным элементом (ср., например, с немецкой заявкой на патент DE 10312610 А1). Публикация европейского патента ЕР 1023150 В1 касается в числе прочего способа изготовления фасонного изделия. При реализации этого способа плоскую, по потребности окрашенную, пленку, которая может состоять, например, из ПК, располагают над формовочной полостью. На эту пленку помещают жидкую расплавленную пластмассу, например, также ПК. Поскольку при контакте с расплавом пластмассы пленка размягчается и становится пластичной, в формовочной полости можно умеренно повысить давление, поддерживающее массу пленки и расплава пластмассы, чтобы избежать провисания пленки под весом расплавленной пластмассы. Затем комбинацию пленки и расплава пластмассы вдавливают в формовочную полость с помощью шаблона или штемпеля и добиваются прилегания пленки к стенке формовочной полости. После охлаждения получают формованное изделие (при необходимости, тонкостенное), наружный слой которого состоит из пленки (при необходимости, окрашенной).

В другом способе подобного рода (ср. с публикацией патента США US 6506334 В1) фрагмент пленки перекрывает формовочную полость в пуансоне. На этом фрагменте пленки располагается еще один кусок пластика, вырезанный по необходимой форме, который ранее нагрели до определенной температуры. Обычно речь идет о температуре плавления пластмассы, из которой состоит кусок, или о еще более высокой температуре. Нагреть кусок пластика до этой температуры можно с помощью инфракрасного нагрева, конвекционного нагрева, высокочастотного нагрева или же с помощью иных способов нагрева. Затем двухслойную сборку из пленки (при необходимости, окрашенной) и горячего куска пластика вдавливают в формовочную полость с помощью штемпеля или матрицы. Эти способы, описанные последними, называют также компрессионным прессованием (Compression Moulding).

Упомянутые способы, например, литье со вставкой, компрессионное прессование и прочие способы такого рода дают многослойные, при необходимости тонкостенные формованные изделия, в которых декоративная пленка образует наружный слой, но сам декор, однако, находится внутри массы формованного изделия и защищен, таким образом, от истирания. Контакт с жидкой массой расплавленной пластмассы может повредить декор в декоративном слое.

При компрессионном прессовании обычно не удается сохранить высокую точность отображения порядка ± 0,1 мм, поскольку вся пленка мягка и пластична уже при формовании. Способ работы, требующий по меньшей мере двух этапов, достаточно сложен. В специальной отрасли промышленности, однако, все выше спрос на однослойные и сохраняющие форму детали из пленки этого рода, изготовленные методом глубокой вытяжки, которые позволяют избежать еще одного шага - подкрепления пластмассой.

Исходя из этого, задача настоящего изобретения состоит в том, чтобы предложить способ, соответствующий запросам отрасли (ср. с европейским патентом ЕР 0371425 В1), посредством которого можно получать изготовленные методом глубокой вытяжки однослойные изделия из пленки, сохраняющие форму по меньшей мере из одной термопластичной пластмассы, в особо предпочтительной форме исполнения, из поликарбоната (ПК) или из полиметилметакрилата либо же поли(мет)акрилата (ПММА), которые практически не подвержены внутреннему напряжению и воздействию возвращающих усилий, и которые после формования под высоким давлением демонстрируют неизменное, чрезвычайно точное размещение исходного функционального и/или декоративного графического оформления, предпочтительно порядка ± 0,1 мм.

Основываясь на способе изготовления детали из пленки, по меньшей мере частично покрытой печатью, металлизацией и/или несущей покрытие, по меньшей мере из одной термопластичной пластмассы, включающем, по меньшей мере, следующие этапы:

- обеспечивают плоский, с одной или с обеих сторон по меньшей мере частично покрытый печатью или металлизацией и/или несущей покрытие фрагмент пленки по меньшей мере из одной термопластичной пластмассы, фрагмент включает в себя по меньшей мере один участок пленки, который с точки зрения размера и печати, металлизации и/или покрытия соответствует подлежащей изготовлению методом глубокой вытяжки детали;

- этот фрагмент пленки заданным образом размещают на раме, причем на раму оказываются наложены только краевые участки фрагмента пленки;

- лежащий на раме фрагмент пленки вводят в зону нагрева и нагревают там, по меньшей мере, участок пленки до заданной температуры, а

- затем нагретый таким образом фрагмент пленки быстро вводят в зону формования, а в ней сразу и непосредственно воздействуют на него средой, передающей давление на уровне более 20 бар, и производят изостатическое формование с образованием целевой детали, изготовленной глубокой вытяжкой в течение промежутка времени, составляющего менее 5 сек,

вышеуказанная задача решается согласно изобретению, отличие которого состоит в том, что осуществляют такой нагрев, чтобы по меньшей мере одна сторона всего участка пленки имела температуру поверхности, превышающую температуру размягчения по Вика В/50 на величину в пределах от 10 до 65°C, предпочтительно от 15 до 65°С, особо предпочтительно от 20 до 65°С, крайне предпочтительно от 25 до 60°С.

Температура размягчения по Вика В/50 термопластичной пластмассы представляет температуру размягчения по Вика В/50 согласно ISO 306 (50 Н; 50°C/ч).

Целесообразно нагревать отдельные сегменты фрагмента пленки, предпочтительно отдельные сегменты участка пленки, также и до более высокой температуры, которая превышает эту температуру поверхности пленки по меньшей мере на 3°С и не более чем на 10°C, и проводить формование при этой температуре пленки и при прочих условиях способа согласно изобретению.

По сравнению с уровнем техники способ согласно изобретению обладает тем преимуществом, что посредством этого способа можно получать детали из пленки, изготовленные методом глубокой вытяжки, в которых усилия возврата и внутреннее напряжение минимизированы или которые практически свободны от внутренних напряжений и усилий возврата. Кроме того, на деталях из пленки, изготовленных методом глубокой вытяжки согласно изобретению, можно добиться высокой точности отображения, предпочтительно, порядка ± 0,1 мм. Неожиданным образом этого удается достичь посредством сочетания согласно изобретению отдельных этапов способа, без того, чтобы пленка ввиду нагрева до температуры поверхности пленки в указанном диапазоне выше температуры размягчения по Вика В/50 приобрела пластичность на уровне текучести, а точность отображения при последующем процессе формования пострадала бы.

Согласно изобретению до соответствующей температуры поверхности пленки нагревают либо весь участок пленки, либо же преобладающую часть участка пленки. При этом в рамках настоящего изобретения под преобладающей частью участка пленки подразумевают по меньшей мере 60%, предпочтительно по меньшей мере 70%, особо предпочтительно по меньшей мере 80%, крайне предпочтительно по меньшей мере 90% участка пленки, который с точки зрения размера и печати, металлизации и/или покрытия соответствует детали, подлежащей изготовлению методом глубокой вытяжки.

Под быстрым введением фрагмента пленки в зону формования в рамках настоящего изобретения подразумевают, что после нагрева до предусмотренной в данном случае температуры поверхности пленки фрагмент пленки переносят в зону формования за промежуток времени менее 10 сек, предпочтительно менее 5 сек, особо предпочтительно, менее 2 сек, крайне предпочтительно менее 1 сек.

Обычно при реализации способа согласно изобретению используют фрагменты пленки толщиной в пределах от 100 мкм до 2.000 мкм, предпочтительно толщиной в пределах от 125 до 750 мкм, особо предпочтительно толщиной в пределах от 125 до 600 мкм, а крайне предпочтительно толщиной в пределах от 200 до 500 мкм.

Термопластичная пластмасса предпочтительно представляет собой по меньшей мере одну термопластичную пластмассу, выбранную из полимеризатов этилен-ненасыщенных мономеров, и/или поликонденсатов бифункциональных реактивных соединений, и/или продуктов полиприсоединения бифункциональных реактивных соединений, предпочтительно, по меньшей мере одну термопластичную пластмассу, выбранную из полимеризатов этилен-ненасыщенных мономеров и/или поликонденсатов бифункциональных реактивных соединений. Для определенных областей применения может быть целесообразно и, соответственно, предпочтительно применять прозрачную термопластичную пластмассу.

Особо пригодные к использованию термопластичные пластмассы представляют собой поликарбонаты или сополикарбонаты на основе дифенолов, полиакрилаты, или сополиакрилаты и полиметакрилаты, или сополиметакрилаты, как, например (и предпочтительно), полиметилметакрилат или поли(мет)акрилат (ПММА), полимеры и сополимеры со стиролом, как, например (и предпочтительно), полистирол или полистирол-акрилонитрил (CAM, SAN), термопластичные полиуретаны, а также полиолефины, как, например (и предпочтительно), типы полипропилена или полиолефины на основе циклических олефинов (например, TOPAS®, фирма Hoechst), поликонденсаты или сополиконденсаты терефталевой кислоты, как, например (и предпочтительно), полиэтилентерефталат или сополиэтилентерефталат (ПЭТ, PET или соПЭТ, СоРЕТ), гликоль-модифицированный ПЭТ (ПЭТГ, PETG), гликоль-модифицированный полициклогександиметилентерефталат или сополициклогександиметилентерефталат (ПЦТГ, PCTG) или полибутилентерефталат или сополибутилентерефталат (ПБТ, РВТ или соПБТ, СоРВТ) или смеси вышеуказанных соединений. Полиолефины, как, например, полипропилен, без добавки прочих вышеуказанных термопластичных пластмасс, однако, менее предпочтительны для способа согласно изобретению.

Предпочтительные термопластичные пластмассы - это поликарбонаты или сополикарбонаты, полиакрилаты или сополиакрилаты, полиметакрилаты или сополиметакрилаты или смеси, содержащие по меньшей мере одну из этих термопластичных пластмасс. Особо предпочтительны поликарбонаты или сополикарбонаты, в особенности со средними значениями молекулярной массы Мw от 500 до 100000, предпочтительно от 10000 до 80000, особо предпочтительно от 15000 до 40000 или их смеси по меньшей мере с одним поликонденсатом или сополиконденсатом терефталевой кислоты со средними значениями молекулярной массы Mw от 10000 до 200000, предпочтительно от 26000 до 120000 или полиакрилаты или сополиакрилаты и полиметакрилаты или сополиметакрилаты со средними значениями молекулярной массы Mw в пределах от 30000 до 300000, особо предпочтительно от пределах 80000 до 250000.

В качестве поликонденсатов или сополиконденсатов терефталевой кислоты в предпочтительных формах исполнения изобретения можно использовать полиалкилентерефталаты. Подходящими полиалкилентерефталатами являются, например, продукты реакции ароматических дикарбоновых кислот или их пригодных к реакции производных (например, диметиловых эфиров или ангидридов) и алифатических, циклоалифатических или аралифатических диолов, а также смеси этих продуктов реакции.

Предпочтительные полиалкилентерефталаты можно известными методами синтезировать из терефталевой кислоты (или ее пригодных к реакции производных) и алифатических или циклоалифатических диолов с 2-10 атомами углерода (Kunststoff-Handbuch, Bd. VIII, S. 695 ff, Karl-Hanser-Verlag, Munchen 1973).

Предпочтительные полиалкилентерефталаты содержат по меньшей мере 80 мол.%, предпочтительно по меньшей мере 90 мол.%, остатков терефталевой кислоты (относительно компонента дикарбоновых кислот) и по меньшей мере 80 мол.%, предпочтительно по меньшей мере 90 мол.%, остатков этиленгликоля, и/или бутандиола-1,4, и/или 1,4-циклогександиметанола (относительно диольного компонента).

Предпочтительные полиалкилентерефталаты могут помимо остатков терефталевой кислоты содержать до 20 мол.% остатков других ароматических дикарбоновых кислот с 8-14 атомами углерода или алифатических дикарбоновых кислот с 4-12 атомами углерода, как, например, остатков фталевой кислоты, изофталевой кислоты, нафталин-2,6-дикарбоновой кислоты, 4,4'-дифенилдикарбоновой кислоты, янтарной кислоты, адипиновой кислоты, себациновой кислоты, циклогександиуксусной кислоты.

Предпочтительные полиалкилентерефталаты могут помимо остатков этиленгликоля или бутандиол-1,4-гликоля содержать до 80 мол.%, других алифатических диолов с 3-12 атомами углерода или циклоалифатических диолов с 6-21 атомами углерода, например, остатков таких соединений как пропандиол-1,3, 2-этилпропандиол-1,3, нео-пентилгликоль, пентандиол-1,5, гександиол-1,6, циклогексан-диметанол-1,4, 3-этил-пентан-диол-2,4, 2-метилпентандиол-2,4, 2,2,4-триметилпентандиол-1,3, 2-этил-гександиол-1,6, 2,2-диэтилпропандиол-1,3, гександиол-2,5, 1,4-ди-(β-гидроксиэтокси)-бензол, 2,2-бис-(4-гидроксициклогексил)-пропан, 2,4-дигидрокси-1,1,3,3-тетраметил-циклобутан, 2,2-бис-(4-β-гидроксиэтоксифенил)-пропан и 2,2-бис-(4-гидроксипропоксифенил)-пропан (ср. немецкие выложенные заявки на патент DE-OS 2407674, 2407776, 2715932).

Полиалкилентерефталаты можно разветвлять, встраивая в них относительно небольшие количества трехатомных или четырехатомных спиртов или трехосновных или четырехосновных карбоновых кислот, как это, например, описано в немецкой заявке на патент DE-A 19 00 270 и патенте США US-PS 3692744. Примерами предпочтительных разветвителей являются тримезиновая кислота, тримеллитовая кислота, триметилолэтан и триметилолпропан, а также пентаэритрит. Предпочтительно применяют не более 1 мол.% агента разветвления относительно кислотного компонента.

Особо предпочтительны полиалкилентерефталаты, синтезированные только из терефталевой кислоты и ее реакционно-способных производных (например, ее диалкиловых эфиров) и этиленгликоля и/или бутандиола-1,4, и/или остатков 1,4-циклогександиметанола, а также смеси этих полиалкилентерефталатов.

Предпочтительными полиалкилентерефталатами являются также сополиэфиры, синтезированные по меньшей мере из двух вышеуказанных кислотных компонентов и/или по меньшей мере двух вышеуказанных спиртовых компонентов, особо предпочтительные сополиэфиры представляют собой поли-(этиленгликоль/бутандиол-1,4)-терефталаты.

Целесообразно, чтобы внутренняя вязкость предпочтительно применяемых в качестве компонентов полиалкилентерефталатов составляла от 0,4 до 1,5 дл/г, предпочтительно от 0,5 до 1,3 дл/г, измеренная в смеси фенола с орто-дихлорбензолом (1:1 по массе) при 25°С.

В особо предпочтительных формах исполнения изобретения смесь по меньшей мере одного поликарбоната или сополикарбоната по меньшей мере с одним поликонденсатом или сополиконденсатом терефталевой кислоты представляет собой смесь по меньшей мере одного поликарбоната или сополикарбоната по меньшей мере с одним полибутилентерефталатом или сополибутилентерефталатом или прошедшим гликольную модификацию полициклогександиметилентерефталатом или сополициклогександиметилентерефталатом. Такая смесь поликарбоната или сополикарбоната с полибутилентерефталатом или сополибутилентерефталатом или прошедшим гликольную модификацию полициклогександиметилентерефталатом или сополицикпогександиметилентерефталатом может предпочтительно представлять собой смесь с 1-90 вес.% поликарбоната или сополикарбоната и 99-10 вес.% полибутилентерефталата или сополибутилентерефталата или прошедшего гликольную модификацию полицикпогександиметилентерефталата или сополициклогександиметилентерефталата, предпочтительно с 1-90 вес.% поликарбоната и 99-10 вес.% полибутилентерефталата или прошедшего гликольную модификацию полициклогександиметилентерефталата, причем массовые доли в сумме составляют 100 вес.%. Особо предпочтительно, чтобы смесь поликарбоната или сополикарбоната с полибутилентерефталатом или сополибутилентерефталатом или прошедшим гликольную модификацию полициклогександиметилентерефталатом или сополициклогександиметилентерефталатом представляла собой смесь с 20-85 вес.% поликарбоната или сополикарбоната и 80-15 вес.% полибутилентерефталата или сополибутилентерефталата или прошедшего гликольную модификацию полициклогександиметилентерефталата или сополициклогександиметилентерефталата, предпочтительно с 20-85 вес.% поликарбоната и 80-15 вес.% полибутилентерефталата или прошедшего гликольную модификацию полициклогександиметилентерефталата, причем массовые доли в сумме составляют 100 вес.%. Крайне предпочтительно, чтобы смесь поликарбоната или сополикарбоната с полибутилентерефталатом или сополибутилентерефталатом или прошедшим гликольную модификацию полициклогександиметилентерефталатом или сополициклогександиметилентерефталатом представляла собой таковую с 35-80 вес.% поликарбоната или сополикарбоната и 65-20 вес.% полибутилентерефталата или сополибутилентерефталата или прошедшего гликольную модификацию полициклогександиметилентерефталата или сополициклогександиметилентерефталата, предпочтительно с 35-80 вес.% поликарбоната и 65-20 вес.% полибутилентерефталата или прошедшего гликольную модификацию полициклогександиметилентерефталата, причем массовые доли в сумме составляют 100 вес.%. В крайне предпочтительных формах изобретения речь может идти о смесях поликарбоната и прошедшего гликольную модификацию полициклогександиметилентерефталата в указанных выше пропорциях.

В качестве поликарбонатов или сополикарбонатов в предпочтительных формах исполнения особо целесообразно применять ароматические поликарбонаты или сополикарбонаты.

Известно, что поликарбонаты или сополикарбонаты могут быть линейными или разветвленными.

Синтез этих поликарбонатов можно осуществлять известным образом из дифенолов, производных угольной кислоты, при необходимости, прерывателей цепи и при необходимости, разветвителей. Подробности синтеза поликарбонатов уже примерно 40 лет изложены в текстах многих патентов. В качестве немногих примеров можно указать Schnell, "Chemistry and Physics of Polycarbonates", Polymer Reviews, Volume 9, Interscience Publishers, New York, London, Sydney 1964, D. Freitag, U. Grigo, P. R. Muller, H. Nouvertne', BAYER AG, "Polycarbonates" в книге Encyclopedia of Polymer Science and Engineering, Volume 11, Second Edition, 1988, стр.648-718 и, наконец, Dres. U. Grigo, К. Kirchner und P. R. Muller "Polycarbonate" в руководстве Becker/Braun, Kunststoff-Handbuch, Band 3/1, Polycarbonate, Polyacetale, Polyester, Celluloseester, Carl Hanser Verlag Munchen, Wien 1992, стр.117-299.

Подходящие дифенолы могут представлять собой, например, дигидроксиарильные соединения общей формулы (I),

,

где Z представляет собой ароматический остаток с 6-34 атомами углерода, который может содержать одно или несколько ароматических ядер, при необходимости замещенных, а также алифатические или циклоалифатические остатки или гетероатомы в качестве мостиков.

Примерами подходящих дигидроксиарильных соединений являются: дигидроксибензолы, дигидроксифенилы, бис-(гидроксифенил)-алканы, бис-(гидроксифенил)-циклоалканы, бис-(гидроксифенил)-арилы, бис-(гидроксифенил)-эфиры, бис-(гидроксифенил)-кетоны, бис-(гидроксифенил)-сульфиды, бис-(гидроксифенил)-сульфоны, бис-(гидроксифенил)-сульфоксиды, 1,1'-бис-(гидроксифенил)-диизопропилбензолы, а также их ядерно-алкилированные и ядерно-галогенированные соединения.

Эти и прочие подходящие дигидроксиарильные соединения описаны, например, в немецких заявках на патент DE-A 3832396, во французской заявке на патент FR-A 1561518, в книге Н. Schnell, Chemistry and Physics of Polycarbonates, Interscience Publishers, New York 1964, S. 28 ff.; S.102 ff. и в книге D.G. Legrand, J.T. Bendler, Handbook of Polycarbonate Science and Technology, Marcel Dekker New York 2000, S. 72 ff.

Предпочтительными дигидроксиарильными соединениями являются, например, резорцин, 4,4'-дигидроксидифенил, бис-(4-гидроксифенил)-метан, бис-(3,5-диметил-4-гидроксифенил)-метан, бис-(4-гидроксифенил)-дифенилметан, 1,1-бис-(4-гидроксифенил)-1-фенил-этан, 1,1-бис-(4-гидрокси-фенил)-1-(1-нафтил)-этан, 1,1-бис-(4-гидроксифенил)-1-(2-нафтил)-этан, 2,2-бис-(4-гидроксифенил)-пропан, 2,2-бис-(3-метил-4-гидроксифенил)-пропан, 2,2-бис-(3,5-диметил-4-гидроксифенил)-пропан, 2,2-бис-(4-гидрок-сифенил)-1-фенил-пропан, 2,2-бис-(4-гидроксифенил)-гексафторпропан, 2,4-бис-(4-гидроксифенил)-2-метил-бутан, 2,4-бис-(3,5-диметил-4-гидрокси-фенил)-2-метилбутан, 1,1-бис-(4-гидроксифенил)-циклогексан, 1,1-бис-(3,5-диметил-4-гидроксифенил)-циклогексан, 1,1-бис-(4-гидроксифенил)-4-метилциклогексан, 1,3-бис-[2-(4-гидроксифенил)-2-пропил]-бензол, 1,1'-бис-(4-гидроксифенил)-3-диизопропил-бензол, 1,1'-бис-(4-гидроксифенил)-4-диизопропил-бензол, 1,3-бис-[2-(3,5-диметил-4-гидроксифенил)-2-пропил]-бензол, бис-(4-гидроксифенил)-эфир, бис-(4-гидрокси-фенил)-сульфид, бис-(4-гидроксифенил)-сульфон, бис-(3,5-диметил-4-гидроксифенил)-сульфон и 2,2',3,3'-тетрагидро-3,3,3',3'-тетраметил-1,1'-спиро-[1Н-инден]-5,5'-диол или дигидроксидифенилциклоалканы формулы (Ia).

,

где

R1 и R2 независимо друг от друга означают водород, галоген, предпочтительно хлор или бром, алкил с 1-8 атомами углерода, циклоалкил с 5-6 атомами углерода, арил с 6-10 атомами углерода, предпочтительно фенил, и аралкил с 7-12 атомами углерода, предпочтительно фенилалкил с 1-4 атомами углерода в алкильном остатке, в особенности бензил,

m означает целое число от 4 до 7, предпочтительно 4 или 5,

R3 и R4 можно выбирать для каждого Х отдельно, независимо друг от друга они означают водород или алкил с 1-6 атомами углерода, а

Х означает углерод,

при условии, что по меньшей мере у одного атома X, R3 и R4 одновременно означают алкил. Предпочтительно, чтобы в формуле (Ia) у одного или двух атомах X, в особенности, только у одного атома Х R3 и R4 одновременно означали алкил.

Предпочтительный алкильный остаток в R3 и R4 в формуле (Ia) представляет собой метил. Предпочтительно, чтобы Х-атомы в альфа-положении относительно дифенил-замещенного атома углерода (С-1) не были замещены диалкилом, а в бета-положении относительно С-1 двойное замещение алкилом, напротив, предпочтительно.

Особо предпочтительные дигидроксидифенилциклоалканы формулы (Ia)

представляют собой дигидроксидифенилциклоалканы с 5 и 6 кольцевыми атомами углерода Х в циклоалифатическом остатке (m=4 или 5 в формуле (Ia)), например, дифенолы формул (Ib)-(Id),

Крайне предпочтительным дигидроксидифенилциклоалканом формулы (Iа) является 1,1-бис-(4-гидроксифенил)-3,3,5-триметилциклогексан (формула (Iа-1), где R1 и R2 означают Н).

Такие поликарбонаты можно синтезировать в соответствии с европейской заявкой на патент ЕР-А 359 953 из дигидроксидифенилциклоалканов формулы (Ia).

Особо предпочтительными дигидроксиарильными соединениями являются резорцин, 4,4'-дигидроксидифенил, бис-(4-гидроксифенил)-дифенил-метан, 1,1-бис-(4-гидроксифенил)-1-фенил-этан, бис-(4-гидроксифенил)-1-(1-нафтил)-этан, бис-(4-гидроксифенил)-1-(2-нафтил)-этан, 2,2-бис-(4-гидроксифенил)-пропан, 2,2-бис(3,5-диметил-4-гидроксифенил)-пропан, 1,1-бис-(4-гидроксифенил)-циклогексан, 1,1-бис-(3,5-диметил-4-гидроксифенил)-циклогексан, 1,1-бис-(4-гидроксифенил)-3,3,5-триметил-циклогексан, 1,1'-бис-(4-гидроксифенил)-3-диизопропил-бензол и 1,1'- бис-(4-гидроксифенил)-4-диизопропил-бензол.

Крайне предпочтительные дигидроксиарильные соединения представляют собой 4,4'-дигидроксидифенил, 2,2-бис-(4-гидроксифенил)-пропан и 1,1-бис-(4-гидроксифенил)-3,3,5-триметилциклогексан.

Применять можно как дигидроксиарильное соединение с образованием гомополи-карбонатов, так и различные дигидроксиарильные соединения с образованием сополикарбонатов. Можно применять как дигидроксиарильное соединение формулы (I) или (Ia) с образованием гомополикарбонатов, так и различные дигидроксиарильные соединения формул (I) и/или (Ia) с образованием сополикарбонатов. При этом различные дигидроксиарильные соединения могут быть соединены друг с другом как статистически, так и блоками. В случае сополикарбонатов из дигидроксиарильных соединений формул (I) и (Ia), молярное отношение дигидроксиарильных соединений формул (Ia) к применяемым при необходимости другим дигидроксиарильным соединениям формулы (I) предпочтительно находится в пределах от 99 мол.% (Ia) на 1 мол.% (I) до 2 мол.% (Ia) на 98 мол.% (I), предпочтительно - от 99 мол.% (la) на 1 мол.% (I) до 10 мол.% (la) на 90 мол.% (I), а в особенности - от 99 мол.% (la) на 1 мол.% (I) до 30 мол.% (Ia) на 70 мол.% (I).

Крайне предпочтительный сополикарбонат можно синтезировать с применением 1,1-бис-(4-гидроксифенил)-3,3,5-триметил-циклогексана и 2,2-бис-(4-гидроксифенил)-пропандигидроксиарильных соединений формул (Iа) и (I).

Поликарбонаты или сополикарбонаты, синтезированные с применением дигидроксиарильного соединения формулы (Ia), обычно имеют более высокую температуру стеклования Тg и более высокую температуру размягчения по Вика В/50, чем поликарбонат на основе 2,2-бис-(4-гидроксифенил)-пропана как дигидроксиарильного соединения.

Подходящие производные угольной кислоты могут представлять собой, например, диарилкарбонаты общей формулы (II),

,

где

R, R" и R" независимо друг от друга означают водород, линейный или разветвленный алкил с 1-34 атомами углерода, апкиларил с 7-34 атомами углерода или арил с 6-34 атомами углерода, R может также означать -COO-R’’’, причем R’’’ означает водород, линейный или разветвленный алкил с 1-34 атомами углерода, алкиларил с 7-34 атомами углерода или арил с 6-34 атомами углерода.

Предпочтительные диарилкарбонаты представляют собой, например, дифенилкарбонат, метилфенил-фенилкарбонаты и ди-(метилфенил)-карбонаты, 4-этилфенил-фенил-карбонат, ди-(4-этилфенил)-карбонат, 4-н-пропилфенил-фенилкарбонат, ди-(4-н-пропилфенил)-карбонат, 4-изо-пропилфенил-фенилкарбонат, ди-(4-изо-пропилфе-нил)карбонат, 4-н-бутилфенил-фенилкарбонат, ди-(4-н-бутилфенил)-карбонат, 4-изо-бутилфенил-фенилкарбонат, ди-(4-изо-бутилфенил)-карбонат, 4-трет-бутилфен ил-фенилкарбонат, ди-(4-трет-бутилфенил)-карбонат, 4-н-пентилфенил-фенилкарбонат, ди-(4-н-пентилфенил)-карбонат, 4-н-гексилфенил-фенилкарбонат, ди-(4-н-гексилфенил)-карбонат, 4-изо-октилфенил-фенилкарбонат, ди-(4-изо-октилфенил)-карбонат, 4-н-нонилфенил-фенилкарбонат, ди-(4-н-нонилфенил)-карбонат, 4-цикло-гексилфенил-фенилкарбонат, ди-(4-циклогексилфенил)-карбонат, 4-(1-метил-1-фенилэтил)-фенил-фенилкарбонат, ди-[4-(1-метил-1-фенилэтил)-фенил]-карбонат, бифенил-4-ил-фенилкарбонат, ди-(бифенил-4-ил)-карбонат, 4-(1-нафтил)-фенил-фенилкарбонат, 4-(2-нафтил)-фенил-фенилкарбонат, ди-[4-(1-нафтил)-фенил]-карбонат