Устройство для алюмотермического восстановления титана из его тетрахлорида

Иллюстрации

Показать всеИзобретение относится алюмотермическому получению порошка титана. Устройство содержит закрытый сверху крышкой реактор, состоящий из двух частей в виде верхней цилиндрической части с рабочим пространством для проведения восстановления газообразного тетрахлорида титана расплавленным алюминием, распыленным потоком инертного газа, и нижней конической части для сбора и выпуска продуктов восстановления в виде порошка титана и избыточного алюминия. Устройство также снабжено форсунками для подачи расплавленного алюминия и средствами его распыления газовым потоком, размещенными в верхней части реактора и выполненными с возможностью работы в синхронизированном импульсном режиме, отбойником для дробления дисперсных капель расплавленного алюминия, размещенным вблизи и ниже штуцера для вывода газовой смеси трихлорида алюминия, остаточного тетрахлорида титана и избыточного инертного газа, и размещенными в нижней части реактора фурмами для введения в рабочее пространство газообразного тетрахлорида титана и запорным устройством для выпуска порошка титана и избыточного алюминия из реактора. Обеспечивается экологическая чистота производства в непрерывном или периодическом режиме работы устройства. 2 ил.

Реферат

Настоящее изобретение относится к области металлургии цветных металлов применительно к металлотермическим способам и устройствам для получения титана.

Уровень техники

Известны методы восстановления титана из тетрахлорида металлическим натрием, магнием, кальцием и алюминием. При этом в промышленности используются только первые три металла-восстановителя. Однако наиболее экономичным и перспективным представляется применение алюминия. По этому направлению нами получены патенты РФ на изобретения для низкотемпературного способа и устройства [Бегунов А.И., Бегунов А.А. - №2549795] и высокотемпературного способа [те же, №2559075]. Последнее изобретение относится только к способу и не содержит устройства для его реализации. В устройстве, предназначенном для низкотемпературного способа (-23÷+37°C), предусмотрено использование жидкого тетрахлорида титана и твердофазного дисперсного порошка алюминия. Для высокотемпературного способа [Пат. РФ 2559075 - 1100 К] и газового состояния тетрахлорида титана это устройство неприменимо.

В магнийтермическом способе «устройство поочередно выполняет роль реактора (в процессе восстановления), муфеля и конденсатора - в вакуумной сепарации». К тому же реактор периодически охлаждается и разгерметизируется для извлечения титановой губки [А.В. Тарасов. Металлургия титана. ИКЦ. М., Академкнига, 2003, 327 с.; с. 202]. Для высокотемпературного алюмотермического процесса оно также по этим причинам не приспособлено и не применимо, т.к. процесс планируется как непрерывный.

Наиболее близким аналогом и прототипом предложенного технического решения является устройство для металлотермического восстановления алюминия из его трихлорида магнием [Бегунов А.И., Пат. РФ 2476613 с приор. от 21.01.2011 г.]. Однако в этом устройстве оба продукта реакции - алюминий и хлорид магния являются жидкостями, самопроизвольно стекающими в его конусную часть и далее - в приемник продуктов. Магний подается в реакционную зону в виде пара.

В задачах алюмотермического восстановления титана алюминий может и должен вводиться в реактор при заданной температуре только в жидком дисперсном состоянии с использованием распыления струй металла инертным газом. К тому же температуры процесса алюмотермического восстановления титана (750-1100 К) значительно ниже, чем при использовании устройства-прототипа [по Пат. РФ №2478126 для способа это 1173-1423 К].

Сущность изобретения

В отличие от прототипа здесь не нужны насадки типа колец Рашига, способствующие коалесценции компонентов жидких фаз. В заявленном устройстве требуется наоборот диспергировать исходный жидкий металл-восстановитель и это вполне возможно, т.к. алюминий имеет очень высокую температуру кипения при огромном диапазоне жидкого состояния от 660°C до 2497°C [K. Grjotheim and Q. Zhuxian. Molten salt Technology, China, Shenyang, 1991, 435 c.].

Способы получения порошков металлов в техническом отношении хорошо разработаны и одним из основных среди них является распыление жидкого металла сжатым газом. При этом поток газа может подаваться под углом от 30 до 90° к оси струи металла при расходе газа (0,7-1,2) м3 на 1 кг металла [В.А. Струк, Л.С. Пинчук и др. Материаловедение в машиностроении и промышленных технологиях. ИДИ, Долгопрудный, 2010, 535 с., с. 238]. В условиях ссылки после распыления жидкого металла получают твердые порошки при соответствующих температурах, в условиях же нашего устройства распыленный металл должен оставаться преимущественно в жидком дисперсном состоянии. Кроме того, при распылении металла с целью получения дисперсий в твердофазном состоянии используют смесь инертного газа с воздухом и некоторая часть металла окисляется. В нашей задаче распыление должно выполняться с использованием потока инертного газа, не содержащего кислорода и водяного пара. Очевидно, это вполне возможно, как и обеспечение в зоне распыления температуры выше 660°C - температуры плавления алюминия.

Другим источником образования дисперсного алюминия в устройстве является отстойник, от ударов о который, а также о другие элементы конструкции дополнительно дробятся дисперсные капельки жидкого алюминия.

Наконец, существует и третий путь. Это диспропорционирование образующегося монохлорида алюминия на трихлорид и наиболее тонкие частицы алюминия:

Сущность изобретения заключается в том, чтобы в заявленном устройстве получить и поддерживать облако металлического тумана из дисперсного, преимущественно жидкого, состояния алюминия и обеспечить эффективное проведение реакции восстановления в псевдосжиженной среде с получением порошка титана, адсорбируемого капельками алюминия и седиментирующих вместе с ними в нижнюю часть реактора:

Здесь нижние индексы означают: г - газовое; ж, д - жидкое дисперсное и тв, д - твердое дисперсное состояния.

Дисперсный алюминий играет, таким образом, в заявленном устройстве роль как восстановителя, так и металла-носителя титанового порошка, что необходимо для непрерывного или повторно-периодического вывода этих компонентов из реактора.

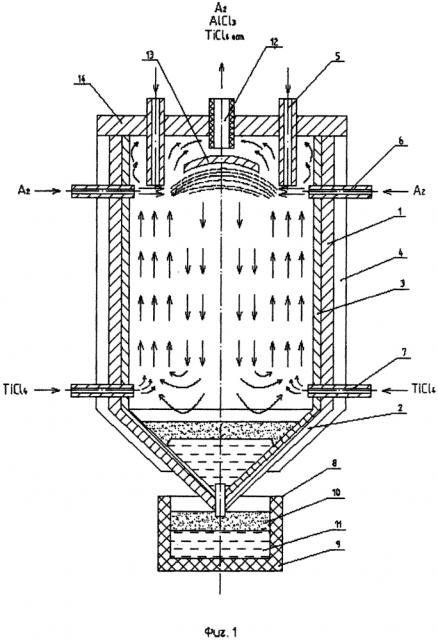

Предложенное устройство показано в вертикальном разрезе на Фиг. 1 и в плане при виде сверху на Фиг. 2. Здесь 1 - цилиндрическая и 2 - конусная часть реактора, выполненного из стали, защищенной рубашкой из листового титана 3. Реактор снабжен термостатирующей оболочкой 4.

Важнейшей особенностью устройства реактора является то, что вовнутрь него вводят узел распыления металла-восстановителя в виде форсунок 5, по которым подается жидкий расплавленный алюминий и расположенные под углом к оси потока металла штуцера 6 для подачи осушенного и не содержащего кислорода инертного газа. В нижних горизонтах цилиндрической части реактора устанавливают фурмы 7 для подачи в реакционное пространство газообразного тетрахлорида титана.

Конусная часть реактора снабжена запорным устройством 8, позволяющим периодически или непрерывно выпускать из реакционной зоны избыточный жидкий алюминий 11 вместе с порошком полученного титана 10 в приемник 9.

Для выпуска из реактора полученного газообразного трихлорида алюминия вместе с избыточным тетрахлоридом титана и инертным газом предназначен штуцер 12. Ниже, но в непосредственной близости к нему располагают титановый отбойник 13, снижающий возможности выноса вместе с газообразными хлоридами дисперсных частиц алюминия и титана. Вместе с тем, нижняя поверхность отбойника предназначена также для дополнительного дробления дисперсных капель алюминия, которые непрерывно ее атакуют.

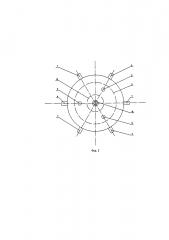

Реактор устройства сверху закрыт массивной крышкой 14. Форсунки 5, штуцеры 6 и фурмы 7 располагаются под углом 120° в горизонтальных сечениях реактора (Фиг. 2). Штуцер 12 для вывода избыточной газовой смеси размещен по вертикальной оси симметрии в верхней части реактора. На том же рисунке Фиг. 2 пунктиром показано расположение отстойника 13 и внутренние размеры цилиндрической части реактора по рубашке 3.

Для уменьшения объема и массы избыточно подаваемых в реактор жидкого алюминия и инертного газа форсунки 5 и штуцеры 6 снабжены синхронно и импульсно работающими прерывателями потоков этих материалов.

Технический результат

Основным техническим результатом является возможность реализации Способа алюмотермического получения титана по нашему патенту РФ №2559075. Устройство может работать в непрерывно или повторно-периодическом режимах без его разгерметизации и без использования ручного труда. В результате снижаются энергоемкость и расход энергии при соблюдении современных требований герметичности аппаратуры, условий экологической чистоты производства. Кроме того, конструкция устройства благоприятствует использованию автоматических режимов контроля и регулирования основных параметров его работы - температуры, давления, расхода потоков жидкого металла, сжатого газа, тетрахлорида титана и трихлорида алюминия как на входе, так и на выходе из системы.

Описание взаимодействия

До пуска устройства в эксплуатацию необходимо прогреть его с подачей в термостатирующую оболочку разогретого до 800°C воздуха или непосредственно с введением в нее слабонапорных факелов газового топлива или с размещением в ней электрических нагревателей. Последнее представляется предпочтительней.

После прогрева реактора до заданных температурных режимов и удаления из него под собственным избыточным давлением и затем под вакуумом воздуха реактор продувается горячим инертным газом до небольшого остаточного давления. Далее через фурмы в реактор подается тетрахлорид титана до достижения заданного давления.

После этого задействуется узел распыления металла при синхронизированной импульсной подаче в реакционную зону по форсункам струй жидкого алюминия и по штуцерам инертного газа как основного носителя металла. В качестве инертного газа могут использоваться подогретые аргон или азот, не содержащие примесей влаги и кислорода.

В реакционном пространстве в стационарном рабочем режиме формируется турбулентное облако жидкометаллического алюминиевого тумана, дисперсные частички которого взаимодействуют также с турбулентными потоками тетрахлорида титана при получении дисперсного порошка твердометаллического титана и газообразного трихлорида алюминия. Верхняя часть реактора, в которую вводятся потоки алюминия и инертного газа, является более холодной и по вертикальной оси симметрии реактора за счет этого формируется нисходящий поток газовой смеси, направленный вниз. После достижения конусной части реактора потоки газовой смеси поворачивают вертикально вверх. При этом скорость потоков в нижней части снижается, из них укрупняются и выпадают капли алюминия, формирующие жидкометаллический слой как в конусной части, так и в приемнике. Другим слоем при выводе дисперсных капель алюминия вместе с адсорбированным на нем дисперсным титаном является порошок титана. Слои алюминия и титана в приемнике, конечно, должны быть защищены инертным газом.

Смесь аргона с полученным трихлоридом алюминия и остаточным тетрахлоридом титана подвергается переработке с извлечением из нее в холодильнике-конденсаторе трихлорида алюминия при равновесной температуре его возгонки-сублимации около 180°C, после чего аргон с остаточным тетрахлоридом титана возвращается в устройство на распыление алюминия или в реакционную зону через фурмы.

Сведения, подтверждающие возможность осуществления изобретения

Экономические предпосылки

Переход на восстановление титана из тетрахлорида алюминием обеспечивает снижение затрат по сравнению с применением в качестве восстановителя магния на 1000 USD/t Ti.

Термодинамические возможности

По результатам соответствующих расчетов изменение энергии Гиббса в системе при реализации реакции составляет от (-100 до -200) КДж, т.е. процесс возможен как самопроизвольный.

Кинетические условия

В устройстве реализуется процесс восстановления титана из турбулентных потоков в облаке металлического алюминиевого тумана с достижением высоких значений скоростей реакции при весьма умеренных для металлургии температурах 750-1100 К (или 477-827°C).

Дополнительные преимущества

В устройстве не используются солевые компоненты с температурами плавления в пределах указанного диапазона, оба хлорида, как алюминия, так и титана, легко возгоняются, что предоставляет хороший шанс избавиться от титановой губки, переработка которой в существующих условиях натрий - и магнийтермических процессов исключительно трудоемка.

Экологические преимущества

Устройство является герметичным и не предусматривает поступления вредностей в среду, а также использования какого либо ручного труда. Работа устройства может быть полностью автоматизирована при непрерывном контроле и регулировании температуры, парциальных и суммарного давлений, расхода потоков исходных и полученных продуктов.

Психологические трудности

По А. Эйнштейну «легче расщепить атом, чем преодолеть предубеждение». Задача овладения энергией атома несопоставимо сложней, но ведь она была успешно решена. В заявленном же устройстве и близко нет угроз и трудностей такого характера, как в атомной энергетике. Таким образом, заявленное устройство вполне может быть реализовано, что позволит существенно снизить энергоемкость, трудовые, материальные затраты, стоимость титана.

Устройство для алюмотермического получения порошка титана, содержащее закрытый сверху крышкой реактор, состоящий из двух частей в виде верхней цилиндрической части с рабочим пространством для проведения восстановления газообразного тетрахлорида титана расплавленным алюминием, распыленным потоком инертного газа, и нижней конической части для сбора и выпуска продуктов восстановления в виде порошка титана и избыточного алюминия, отличающееся тем, что оно снабжено форсунками для подачи расплавленного алюминия и средствами его распыления газовым потоком, размещенными в верхней части реактора и выполненными с возможностью работы в синхронизированном импульсном режиме, отбойником для дробления дисперсных капель расплавленного алюминия, размещенным вблизи и ниже штуцера для вывода газовой смеси трихлорида алюминия, остаточного тетрахлорида титана и избыточного инертного газа, и размещенными в нижней части реактора фурмами для введения в рабочее пространство газообразного тетрахлорида титана и запорным устройством, выполненным с возможностью периодического или непрерывного выпуска порошка титана и избыточного алюминия из реактора.