Способ получения наноструктурированного газового сенсора на озон

Иллюстрации

Показать всеИзобретение относится к технологии получения высокочувствительного резистивного газового сенсора на озон на основе оксидных пленок в системе In2O3-SnO2. Способ получения наноструктурированного газового сенсора на озон включает совместную кристаллизацию растворов солей или их соосаждение, при этом в качестве исходных реагентов используют растворы солей-прекурсоров (SnSO4, In(NO3)3*xH2O), получают оксидные порошки методом золь-гель совместной кристаллизации и соосаждения, после чего полученные порошки прокаливают при 120-400°С и обжигают при 650°С до получения твердого раствора на основе In2O3 с размером ОКР ~ 27-29 нм, затем приготавливают пасту со связующим на основе этилцеллюлозы [С6Н7O2(ОН)3-x(ОС2Н5)x]n и скипидара, причем в первой серии к навеске порошка добавляют 10 мас.% этилцеллюлозы и 5 мл скипидара, а для второй серии порошок смешивают с 30 мас.% этилцеллюлозы и 8 мл скипидара, затем после интенсивного перемешивания полученную пасту наносят на корундовые подложки трафаретной печатью, после чего образцы обжигают при 700°С в течение 5 часов на первом этапе и затем при 1100°С в течение 3 часов. Технический результат – повышение чувствительности сенсора. 1 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к технологии создания высокочувствительного резистивного газового сенсора на озон на основе оксидных пленок в системен In2O3-SnO2. Сенсор предназначен для регистрации содержания озона для контроля качества воздуха в зданиях, офисах, в медицинских процедурных кабинетах.

К технологиям создания резистивных пленочных газовых сенсоров в настоящее время обращено повышенное внимание исследователей-материаловедов и экологов. Резистивные газовые сенсоры на озон находят применение во многих областях техники, в качестве устройств контроля содержания озона в атмосфере в медицинских учреждениях, на производстве при проведении различных химических процессов с использованием химически активных и агрессивных реагентов. Поэтому необходимо создавать новые технологии создания резистивных газовых сенсоров, обладающих повышенной чувствительностью к озону. В настоящее время наиболее перспективным оксидным материалом для изготовления активных газочувствительные элементов газовых сенсоров является материалы в системе In2O3-SnO2.

Для оценки новизны заявленного решения рассмотрим ряд известных технических средств аналогичного назначения, характеризуемых совокупностью сходных с заявленным устройством признаков.

Известен электрохимический газовой сенсор по заявке на изобретение №94026947/25, в которой описан новый электрохимический датчик для измерения концентрации газов, содержащий измерительный электрод и противоэлектрод, содержащий углеродный материал и электрохимически активные поверхностные соединения, которые могут обратимо окисляться или восстанавливаться. Недостатком изобретения является работа устройства при комнатной температуре, что не позволяет обеспечить обратимость и высокий ресурс датчика.

Известен газочувствительный сенсорный элемент по заявке №2011139592/28, который состоит из металлооксидой газочувствительной пленки на основе SnO2, содержащей модификаторы на основе платины и палладия, подложки и нанесенного на обратную сторону подложки платинового нагревателя. Металлический пленочный нагреватель и контактные площадки изготовлены из платиновой пасты с добавлением стеклянного порошка. Недостатком данной полезной модели является использование дорогостоящих модификаторов.

Известен полупроводниковый газовый сенсор по заявке №2012146071/28, который содержит газочувствительный элемент, подвешенный по центру измерительной камеры на проволочных измерительных выводах и пружинном нагревательном элементе. Газочувствительный элемент выполнен из смеси оксида олова SnO2: 5-95 мас.% и оксида индия In2O3: 5-95 мас.%. Недостатком данного изобретения является использование дорогостоящей платиновой проволоки и сложность конструкции для крупносерийного производства.

Известно изобретение по патенту JP 2008064674 A «MANUFACTURING METHOD FOR SnO2 GAS SENSOR». В данном патенте достаточно подробно описаны способы получения сенсорных материалов на основе оксида олова. Метод состоит в осаждении гидроксида олова с помощью слабо щелочной среды. Недостатком данного изобретения является использование дорогостоящих компонентов, таких как палладий, а также в составе материала не используется оксид индия, который является эффективной добавкой для увеличения чувствительности.

В патенте CN 101824603 A «METHOD FOR MANUFACTURING COMPOSITE FILM GAS SENSOR» для создания чувствительной композитной пленки на основе оксидов олова и вольфрама предлагается использовать метод магнетронного распыления соответствующих мишеней, что представляет достаточную техническую сложность. В данном патенте также не используется оксид индия, который обеспечивает сенсорный эффект при определении озона.

Недостатками всех известных технологий получения газовых сенсоров являются необходимость использования дорогостоящего специального оборудования, а также сложности с получением высокопористых пленок.

Задача изобретения заключается в синтезировании пористых газочувствительных сенсорных пленок состава 95 мол.% In2O3 - 5 мол.% SnO2 и в разработке технологического процесса нанесения пленок на диэлектрические подложки.

Сущность заявленного технического решения выражается в следующей совокупности существенных признаков, достаточной для достижения указанного выше обеспечиваемого изобретением технического результата.

Согласно изобретению способ получения наноструктурированного газового сенсора на озон, включающий совместную кристаллизацию растворов солей или их соосаждение, характеризуется тем, что в качестве исходных реагентов используют растворы солей-прекурсоров (SnSO4, In(NO3)3*xH2O), получают оксидные порошки методом золь-гель совместной кристаллизации и соосаждения, после чего полученные порошки прокаливают при 120-400°С и обжигают при 650°С до получения твердого раствора на основе In2O3 с размером ОКР ~27-29 нм, затем приготавливают пасту со связующим на основе этилцеллюлозы [C6H7O2(ОН)3-х(ОС2Н5)x]n и скипидара, причем в первой серии к навеске порошка добавляют 10 мас.% этилцеллюлозы и 5 мл скипидара, а для второй серии порошок смешивают с 30 мас.% этилцеллюлозы и 8 мл скипидара, затем после интенсивного перемешивания полученную пасту наносят на корундовые подложки трафаретной печатью, после чего образцы обжигают при 700°С в течение 5 часов на первом этапе и затем при 1100°С в течение 3 часов.

Кроме того, заявленное техническое решение характеризуется наличием ряда дополнительных факультативных признаков, а именно:

- для формирования качественной газочувствительной сенсорной пленки соблюдают пропорцию оксидный порошок : связующее (этилцеллюлоза [C6H7O2(ОН)3-х(ОС2Н5)x]n): скипидар в виде 5-10 г порошка : 0,5-1 г этилцеллюлозы : 1-2 мл скипидара.

Заявленная совокупность существенных признаков обеспечивает достижение технического результата, который заключается в том, что температурная зависимость электросопротивления lgR пленки состава In0.95Sn0.05O1.5 на воздухе демонстрирует существенный сенсорный отклик на присутствие озона в атмосфере, в которой проводятся измерения: коэффициент чувствительности достигает 15-300, то есть сопротивление увеличивается в 300 раз.

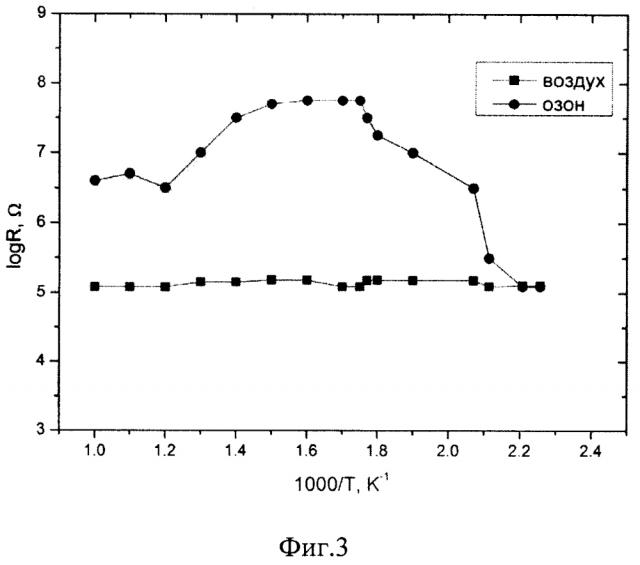

Сущность заявляемого технического решения поясняется чертежами, где на фиг. 1 представлена термограмма формирования кристаллической структуры твердого раствора (In2O3)0.95(SnO2)0.05 из синтезированного ксерогеля, на фиг. 2 - дифрактограмма твердого раствора (In2O3)0.95(SnO2)0.05, полученного после термообработки ксерогеля при 350°С, на фиг. 3 - кривые температурной зависимости удельной проводимости полученных пленок состава (In2O3)0.95(SnO2)0.05 в среде, содержащей озон, характеризующие сенсорные свойства синтезированных сенсорных пленок.

Заявленный способ реализуют следующим образом.

В качестве исходных реагентов использовали соответствующие растворы солей-прекурсоров (SnSO4, In(NO3)3*xH2O). Способ получения состоит в получении оксидных порошков методом золь-гель совместной кристаллизации и соосаждения. Полученные порошки прокаливают при 120-400°С и обжигают при 650°С. Получается твердый раствор на основе In2O3 с размером ОКР ~27-29 нм. Затем происходит приготовление пасты со связующим на основе этилцеллюлозы и скипидара, нанесение полученной пасты на подложку (Al2O3, корунд) в виде пленки.

Нанесение на подложки: порошки состава 95 мол.% In2O3 - 5 мол.% SnO2, полученные методом совместной кристаллизации смешивали с этилцеллюлозой [C6H7O2(ОН)3-х(ОС2Н5)x]n и скипидаром. В первом случае к навеске порошка добавляли 10 мас.% этилцеллюлозы и 5 мл скипидара. Для второй серии порошок смешивали с 30 мас.% этилцеллюлозы и 8 мл скипидара. После интенсивного перемешивания полученную пасту наносили на корундовые подложки трафаретной печатью. Образцы обжигали при 700°С в течение 5 часов на первом этапе и затем при 1100°С в течение 3 часов.

Для изучения формирования кристаллической структуры твердого раствора (In2O3)0.95(SnO2)0.05 из синтезированного ксерогеля использовали методы ДТА и РФА (фиг. 1 и фиг. 2). По результатам ДТА установлено, что процессы остаточной дегидратации, термического разложения ксерогеля и кристаллизации твердого раствора на основе оксида индия протекают параллельно:

На кривых ДТА отсутствует экзотермический эффект, характеризующий процесс образования твердого раствора на основе In2O3 (фиг. 1), хотя по результатам РФА, после термообработки ксерогеля при 350°С, на дифрактограмме регистрируется кристаллическая фаза, соответствующая однофазному твердому раствору In2O3 с кубической объемноцентрированной структурой С-типа и размером кристаллитов ~27-29 нм (фиг. 2).

Принцип работы газового сенсора основан на хемосорбции атомов активного кислорода, что приводит к окислению катионов In и к изменению концентрации носителей заряда, и соответственно к изменению удельного сопротивления.

Как видно из фиг. 3, пленка обладает сенсорным откликом на озон. В атмосфере, содержащей озон, электрическое сопротивление сенсора увеличивается, так как уменьшается концентрация носителей тока, согласно уравнению Крегера-Винка-Кофстада:

.

Удельное сопротивление практически не зависит от температуры во всем интервале температур, что свидетельствует о металлическом характере электронной проводимости, характерном для оксида индия.

Атомарный кислород получается в процессе распада озона в измерительной ячейке по следующему уравнению:

O3→O2+О

Время срабатывания сенсора на впуск озона в измерительную ячейку (0.10 объемных %) осуществляется при температуре 473 K и составляет 8 с. Диапазон измеряемых концентраций (50-1000 ppm О3).

При реализации заявленного способа были использованы следующие методы исследований и аппаратура. Исследования газочувствительных свойств в атмосфере озона с помощью установки «Программно-аппаратурный комплекс для исследования сенсорных свойств сенсорных пленок» в трубчатой печи в интервале температур.

Рентгенофазовый анализ (РФА, дифрактометр Дрон-3) для исследования кристаллической структуры и фазового состава порошков. Съемку проводили в интервале углов 2θ от 15 до 65°С при комнатной температуре на воздухе. Средний размер кристаллитов образовавшихся фаз вычисляли по формуле Дебая-Шерера. Дифференциальный термический анализ (ДТА, дериватограф Q-1000 фирмы MOM) на воздухе в интервале температур 20-1000°С для изучения процессов термического разложения кристаллогидратов. Термическая обработка порошков и спрессованных компактов в интервале температур 100-1400°С (электрическая печь фирмы Naberterm, силитовая печь с SiC-нагревателями).

Характеристики синтезированных сенсорных пленок характеризуются изменением температурной зависимости в среде, содержащей озон (фиг. 3)

- диапазон измеряемых концентраций - 50-1000 ppm О3.

- диапазон рабочих температур - от +227 до +700°С.

- удельное сопротивление 100 кОм.

- коэффициент чувствительности - 80-300 отн.ед.,

- быстродействие - 3-12 с,

- ресурс работы - 1000 ч.

Существенное влияние на характеристики газового сенсора оказывает качество поверхности и материал подложки. В данном изобретении нами использованы подложки из корунда (Al2O3).

Заявленный способ может быть реализован с использованием известного оборудования, технических и технологических средств и обеспечивает возможность регулировать пористость газочувствительной пленки, прочность и адгезию. Получаемые газочувствительные сенсорные пленки могут быть рекомендованы для обнаружения присутствия озона в промышленных помещениях, медицинских учреждениях, в быту и других целей.

1. Способ получения наноструктурированного газового сенсора на озон, включающий совместную кристаллизацию растворов солей или их соосаждение, отличающийся тем, что в качестве исходных реагентов используют растворы солей-прекурсоров (SnSO4, In(NO3)3*xH2O), получают оксидные порошки методом золь-гель совместной кристаллизации и соосаждения, после чего полученные порошки прокаливают при 120-400°С и обжигают при 650°С до получения твердого раствора на основе In2O3 с размером ОКР ~ 27-29 нм, затем приготавливают пасту со связующим на основе этилцеллюлозы [С6Н7O2(ОН)3-x(ОС2Н5)x]n и скипидара, причем в первой серии к навеске порошка добавляют 10 мас.% этилцеллюлозы и 5 мл скипидара, а для второй серии порошок смешивают с 30 мас.% этилцеллюлозы и 8 мл скипидара, затем после интенсивного перемешивания полученную пасту наносят на корундовые подложки трафаретной печатью, после чего образцы обжигают при 700°С в течение 5 часов на первом этапе и затем при 1100°С в течение 3 часов.

2. Способ по п. 1, отличающийся тем, что для формирования качественной газочувствительной сенсорной пленки соблюдают пропорцию оксидный порошок:связующее (этилцеллюлоза [С6Н7O2(ОН)3-x(ОС2Н5)x]n):скипидар в виде 5-10 г порошка:0,5-1 г этилцеллюлозы:1-2 мл скипидара.