Получаемая прессованием ударным выдавливанием алюминиевая бутылка с резьбой на горлышке, изготавливаемая из рециклированного алюминия и усиленных сплавов

Иллюстрации

Показать всеИзобретение относится к способам получения металлической бутылки с горлышком с резьбой. Способ производства изготавливаемой прессованием путем ударного выдавливания металлической бутылки с резьбой для напитков включает получение заготовки из алюминиевого сплава, смешанного из скрапа алюминиевого сплава и относительно чистого алюминиевого сплава, при этом указанный скрап алюминиевого сплава содержит: между около 0,20 мас. % и около 0,32 мас. % Si, между около 0,47 мас. % и около 0,59 мас. % Fe, между около 0,10 мас. % и около 0,22 мас. % Cu, между около 0,78 мас. % и около 0,90 мас. % Mn, между около 0,54 мас. % и около 0,66 мас. % Mg, между около 0,06 мас. % и около 0,18 мас. % Zn, между около 0,00 мас. % и около 0,08 мас. % Cr, между около 0,00 мас. % и около 0,08 мас. % Ti, деформирование указанной заготовки в предпочтительную форму способом прессования - ударным выдавливанием для образования указанной металлической бутылки и образование резьбы на участке горлышка указанной металлической бутылки. Указанная резьба выполнена с возможностью принятия резьбовой крышки, которая по выбору может быть открыта и закрыта после наполнения металлической бутылки напитком. Технической результат заключается в получении заготовки бутылки с прочностными характеристиками, достаточными, чтобы сделать возможным нарезание резьбы на горлышке бутылки, предназначенной для навинчивания на такое снабженное резьбой горлышко резьбовой крышки. 3 н. и 18 з.п. ф-лы, 12 табл., 13 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к образованию горлышка с резьбой на металлической бутылке, изготавливаемой способом, известным как прессование ударным выдавливанием. Более конкретно, настоящее изобретение относится к способам, устройству и композициям сплавов, применяемых в производстве с помощью прессования ударным выдавливанием контейнеров и других изделий с прочностными характеристиками, достаточными, чтобы сделать возможным нарезание резьбы на горлышке контейнера, предназначенной для навинчивания резьбовой крышки.

Уровень техники

В целом конфигурация и дизайн контейнера влияют на тот уровень, до которого конечные потребители, а также бутилировщики, производители, дистрибьюторы, перевозчики и торговые предприятия, в дальнейшем совокупно упоминаемые как «индустрия бутилирования», оказываются удовлетворены контейнером. Алюминиевые бутылки предлагают индустрии бутилирования и потребителям множество выгод. Алюминиевые бутылки предоставляют идеальные поверхности для декорирования фирменными знаками, логотипами, для художественного оформления, представления информации о продукте и/или других предпочтительных обозначений и, таким образом, предлагают бутилировщикам, дистрибьюторам и розничным продавцам возможность привлечения внимания в торговых точках. Алюминиевые бутылки обладают преимуществом высокой величины отношения прочности к массе, что допускает складирование в более высокие штабеля, чем в случае сопоставимых стеклянных бутылок. Увеличенная долговечность алюминиевых бутылок также снижает количество контейнеров, повреждающихся в течение обработки и транспортировки, обеспечивая дополнительную экономию. Помимо этого, алюминиевые бутылки легче, чем стеклянные бутылки, что обеспечивает экономию энергии при транспортировке. Наконец, рециркулированные алюминиевые бутылки удобнее, поскольку ярлыки и другие указатели печатаются непосредственно на алюминиевых бутылках, в то время как стеклянные и пластмассовые бутылки в типичном случае имеют ярлыки, которые должны быть отделены в процессе рециркулирования.

Особенно привлекательными для потребителей алюминиевые бутылки для напитков являются из-за предлагаемого ими удобства. Небольшая масса алюминиевых бутылок делает их более легкими в переноске. Алюминиевые бутылки являются особенно подходящими для применения в общественных местах и на открытом воздухе, поскольку они имеют длительный срок службы, являются безопасными и обеспечивают эффективную защиту от света и воздуха, которые могут отрицательно воздействовать на качество и вкус содержащегося в алюминиевой бутылке напитка. Кроме того, алюминиевые бутылки остывают быстрее, чем контейнеры для напитков, изготовленные из других материалов, быстрее приводя к получению холодных напитков. Стеклянные бутылки не предлагают таких же удобств, поскольку они более тяжелые, чем алюминиевые бутылки, и легче бьются. Кроме того, в некоторых местах общественного пользования и парках стеклянные бутылки запрещены, так как, когда разбиваются, представляют угрозу для безопасности.

Алюминиевые бутылки для напитков известны в упаковочной промышленности и могут изготавливаться с помощью способа прессования ударным выдавливанием. Прессование ударным выдавливанием представляет собой способ, используемый для изготовления металлических контейнеров и других изделий с уникальными формами. Такие продукты в типичном случае производятся из размягченных металлических заготовок, состоящих из стали, магния, меди, алюминия, олова, свинца и других сплавов. Контейнер образуется внутри обжимной матрицы из холодной заготовки, в контакт с которой входит пуансон. Усилие воздействия пуансона деформирует металлическую заготовку вокруг наружного диаметра пуансона и внутреннего диаметра обжимной матрицы. После того, как оказывается, образована исходная форма, контейнер или другое устройство извлекаются из матрицы эжектором контрпуансона и далее применяются другие обжимающие или формообразующие инструментальные средства для придания устройству предпочтительной формы.

При общепринятый способе прессования ударным выдавливанием, благодаря его уникальным физическим свойствам, применяется почти чистый или «первичный» алюминий, который обычно называется «1070» или «1050» алюминием и который состоит из алюминия с чистотой по меньшей мере около 99,5%. Существующие промышленные контейнеры, изготавливаемые ударным прессованием (IE) из алюминиевых сплавов 1070 или 1050, оказываются очень мягкими и имеют низкие механические свойства, вследствие чего требуют толстых стенок. IE контейнеры для аэрозолей и других сосудов под давлением требуют высокой прочности и, вследствие этого, применения более толстых и более тяжелых материалов, чем традиционные алюминиевые контейнеры для напитков. Из-за толщины и требований по прочности этих контейнеров стоимость их производства может быть существенно выше, чем стоимость производства стандартных металлических контейнеров для напитков, в которых обычно применяется алюминиевый сплав 3104. Толщина традиционных IE контейнеров также делает более сложным изготовление интегрированной резьбы. Кроме того, мягкая природа алюминиевого сплава, применяемого для традиционных IE контейнеров, оказывается слишком мягкой для получения интегрированной резьбы, достаточно прочной для укупоривания резьбовой крышкой, такого как укупоривание с помощью навинчивающей крышки с контролем первого вскрытия (Roll On Pilfer Proof, ROPP). Испытания интегрированных резьб, образованных на IE бутылках, полученных из стандартных сплавов, показывают, что область резьбы будет разрушаться при существенно более низком усилии нагрузки по сравнению с резьбой контейнера, изготовленного способом волочения и вытяжки.

Производство цельнотянутых алюминиевых контейнеров с утоненным при вытяжке корпусом при использовании алюминиевого сплава 3104 приводит к значительному количеству отходов алюминиевого материала. Алюминиевый скрап обычно собирается и направляется в повторную переработку. При этом раньше стандартные сплавы для прессования ударным выдавливанием не были достаточно твердыми или прочными для применения в целях получения IE контейнеров с резьбой на горлышке. При использовании части отходов алюминия от D&I способа, смешанных со стандартными сплавами для прессования ударным выдавливанием, можно с помощью прессования ударным выдавливанием изготавливать достаточно прочные контейнеры с резьбой, что обеспечивало бы экономию материалов для индустрии бутилирования и снизило бы масштаб воздействия такого контейнера с резьбой на окружающую среду.

Для соответствия необходимости в наличии у IE контейнера для напитков резьбы для ROPP укупоривания, коммерческая контейнерная промышленность обычно присоединяет резьбу к горлышку IE контейнера для напитка после того, как контейнер был образован. Эта внешняя резьба обычно выполняется из пластмассы или металла и в некоторых случаях известна как «накидка». Эта внешняя резьба имеет несколько недостатков, включая увеличенную стоимость, сложность производственного процесса и неблагоприятные эксплуатационные характеристики укупоривания, включая проворачивание крышки на горлышке контейнера и протекание контейнера по крышке и/или накидке. Таким образом, имеется существенная потребность в алюминиевом IE контейнере, который состоит из рециклированного алюминия, являющегося достаточно твердым и жестким для того, чтобы сделать возможным образование горлышка с резьбой, подходящей для получения съемной в зависимости от выбора крышки, такой как ROPP-крышка.

Раскрытие изобретения

Соответственно, настоящее изобретение предусматривает применение более высокопрочного алюминиевого сплава, который может использоваться при способе прессования ударным выдавливанием с целью получения контейнеров с интегрированной на горлышке резьбой, обладающих механической прочностью, достаточной для соответствия условиям укупоривания с помощью навинчивающей крышки с контролем первого вскрытия (ROPP). Предпочтительно алюминиевый сплав по меньшей мере частично состоит из материала оборотного скрапа, такого как алюминиевые контейнеры для напитков. Настоящее изобретение позволяет применять IE контейнеры с более тонкими стенками, чем возможны в случае IE контейнеров, изготавливаемых IE способами из алюминиевого сплава 1070 или 1050. Таким образом, впервые оказывается возможным малозатратное производство имеющего тонкостенный алюминиевых корпус IE контейнера с высококачественной интегрированной резьбой для укупоривания герметизированного контейнера для напитков с помощью резьбовой крышки.

Таким образом, в одном воплощении настоящего изобретения обеспечивается получение способом прессования ударным выдавливанием контейнера, достаточно прочного для нарезания резьбы, с применением уникальных сплавов, более конкретно, приспособленных для применения со способом IE, при этом указанные уникальные сплавы смешиваются из различных скраповых материалов с другими первичными металлами. В качестве варианта или в виде дополнения, к данному сплаву для облагораживания химической композиции рециклированного алюминиевого сплава настоящего изобретения могут быть добавлены легирующие элементы, такие как, но не ограничиваясь магнием.

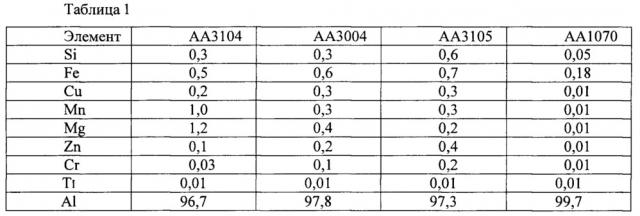

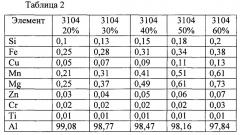

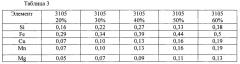

В одном воплощении настоящего изобретения новый сплав обеспечивается в исходной форме металлической заготовки и используется для получения металлического контейнера способом прессования ударным выдавливанием, при том, что такой металлический контейнер имеет прочность, достаточную для снабжения горлышка резьбой. Данный сплав в одном воплощении имеет композицию, содержащую рециклированный 3105 или 3104 алюминий и относительно чистый 1070 алюминий для образования нового рециклированного сплава. В другом воплощении рециклированный алюминиевый сплав, в котором используется 40% сплава 3104, смешивается со сплавом 1070 и имеет следующую композицию: приблизительно 98,47% алюминия, приблизительно 0,15% Si, приблизительно 0,31% Fe, приблизительно 0,09% Cu, приблизительно 0,41% Mn, приблизительно 0,49% Mg, приблизительно 0,05% Zn, приблизительно 0,02% Cr и приблизительно 0,01% Ti. В еще одном воплощении от 60% до 80% рециклированного алюминия смешивается со сплавом 1070 для образования рециклированного алюминиевого сплава. Данный рециклированный алюминий содержит приблизительно 0,26% Si, приблизительно 0,53% Fe, приблизительно 0,16% Cu, приблизительно 0,84% Mn, приблизительно 0,6% Mg, приблизительно 0,12% Zn, приблизительно 0,02% Cr и приблизительно 0,02% Ti. Рециклированный алюминиевый сплав содержит между около 97,70% и около 98,05% алюминия, между около 0,16% и около 0,24% Si, между около 0,37% и около 0,48% Fe, между около 0,08% и около 0,15% Cu, между около 0,48% и около 0,71% Mn, между около 0,34% и около 0,52% Mg, между около 0,06% и около 0,12% Zn, между около 0,01 и около 0,04% Cr и между около 0,00% и около 0,04% Ti.

Другой объект настоящего изобретения состоит в предложении способа производства изготавливаемой ударным прессованием металлической бутылки с прочностными характеристиками, достаточными для снабжения участка горлышка данной металлической бутылки резьбой. В целом данный способ содержит (1) получение заготовки из алюминиевого сплава; (2) деформирование заготовки в предпочтительную форму в ходе процесса прессования ударным выдавливанием с образованием металлической бутылки; и (3) образования резьбы на участке горлышка металлической бутылки, при этом данная резьба приспособлена для навинчивания резьбовой крышки, которая может по выбору открываться и закрываться. Данный способ, кроме того, может содержать: (4) добавление к алюминиевому сплаву борида титана; (5) образование из полученного с помощью литейного аппарата сляба индивидуальных заготовок; (6) отжиг индивидуальных заготовок в ходе выполняемого непрерывным способом отжига и (7) финишная отделка заготовок дробейструйной обработкой для увеличения площади поверхности заготовок. Алюминиевый сплав в одном воплощении состоит из металлического скрапа по меньшей мере одного из алюминиевых сплавов 3104, 3004, 3003, 3103, 3013 и 3105, смешанного с относительно чистым алюминиевым сплавом. В одном воплощении алюминиевый сплав смешивается приблизительно с 60% скрапа алюминиевого сплава и приблизительно с 40% алюминиевого сплава 1070, при этом скрап алюминиевого сплава содержит: между около 0,20 масс. % и около 0,32 масс. % Si; между около 0,47 масс. %) и около 0,59 масс. % Fe; между около 0,10 масс. % и около 0,22 масс. % Cu; между около 0,78 масс. % и около 0,90 масс. % Mn; между около 0,54 масс. % и около 0,66 масс. % Mg; между около 0,06 масс. % и около 0,18 масс. % Zn; между около 0,00 масс. % и около 0,08 масс. % Cr и между около 0,00 масс. % и около 0,08 масс. % Ti. В одном предпочтительном воплощении скрап алюминиевого сплава содержит около 0,26% Si; около 0,53% Fe; около 0,16% cu; около 0,84% Mn; около 0,60% Mg; около 0,12% Zn; около 0,02% Cr и около 0,02% Ti. Алюминиевый сплав содержит между около 98,15% и около 98,50%) алюминия; между около 0,16% и около 0,20% Si; между около 0,37% и около 0,41% Fe; между около 0,08% и около 0,12% Cu; между около 0,48% и около 0,54% Mn; между около 0,34% и около 0,40% Mg; между около 0,06% и около 0,10% Zn; между около 0,01 и около 0,04% Cr; и между около 0,00% и около 0,04% Ti. В одном воплощении алюминиевый сплав состоит из около 98,33% алюминия; около 0,18% Si; около 0,39% Fe; около 0,10% Cu; около 0,51% Mn; около 0,37% Mg; около 0,08% Zn; около 0,02% Cr; и около 0,02% Ti.

В одном воплощении резьба имеет внешний диаметр между приблизительно 1,4 дюйма и приблизительно 1,6 дюйма. В одном предпочтительном воплощении внешний диаметр резьбы составляет между приблизительно 1,44 дюйма и приблизительно 1,54 дюйма. В другом воплощении резьба имеет внешний диаметр между приблизительно 1,2 дюйма и приблизительно 1,4 дюйма. В одном предпочтительном воплощении внешний диаметр резьбы находится между приблизительно 1,24 дюйма и приблизительно 1,34 дюйма. В еще одном воплощении резьба имеет внешний диаметр между приблизительно 1,0 дюйма и приблизительно 1,2 дюйма. В еще одном предпочтительном воплощении внешний диаметр резьбы находится между приблизительно 1,05 дюйма и приблизительно 1,15 дюйма. В еще одном предпочтительном воплощении внешний диаметр резьбы находится между приблизительно 1,0 дюйма и приблизительно 1,6 дюйма. В одном воплощении резьба имеет шаг, или расстояние от гребня одной нити резьбы до гребня другой нити, между около 0,10 дюйма и около 0,15 дюйма. В другом воплощении шаг составляет приблизительно 0,125 дюйма, или приблизительно восемь нитей на дюйм. В еще одном воплощении участок корпуса металлической бутылки имеет толщину между около 0,0098 дюйма и около 0,0155 дюйма. В одном более предпочтительном воплощении бутылка имеет толщину между около 0,0135 дюйма около 0,0145 дюйма. В еще одном другом воплощении металлическая бутылка имеет диаметр между приблизительно 2,6 дюйма и приблизительно 2,85 дюйма. В одном предпочтительном воплощении диаметр металлической бутылки может составлять между 2,64 и 2,75 дюйма. В одном воплощении металлическая бутылка имеет высоту между приблизительно 6,2 дюйма и приблизительно 7,25 дюйма. В другом воплощении металлическая бутылка имеет высоту между около 6,2 дюйма и около 6,3 дюйма. В еще одном другом воплощении высота металлической бутылки составляет между около 7,1 дюйма и около 7,25 дюйма.

Другой объект настоящего изобретения состоит в обеспечении способа прессования ударным выдавливанием и снабжения резьбой участка горлышка металлической бутылки, образованной из рециклированного алюминиевого сплава. Данный способ включает, но не ограничивается: (1) обеспечением материала алюминиевого скрапа; (2) плавлением материала алюминиевого скрапа с 1070 сплавом алюминия для получения рециклированного алюминиевого сплава, в котором рециклированный алюминиевый сплав содержит: около 98,33% алюминия, около 0,18% Si, около 0,39%) Fe, около 0,10% Cu, около 0,51% Mn, около 0,37% Mg, около 0,08% Zn, около 0,02% Cr и около 0,02% Ti; (3) отливкой рециклированного алюминиевого сплава в сляб; (4) прокаткой сляба до определенной толщины между около 0,1181 дюйма и около 0,5512 дюйма; (5) охлаждением сляба до заданной температуры при температуре окружающей среды между около 59°F и около 122°F; (6) вырубанием заготовок из охлажденного сляба; (7) отжигом заготовок, при котором максимальная температура заготовок составляет между около 842°F и около 1058°F; (8) прессованием заготовки ударным выдавливанием для образования экструдированной трубы; (9) образованием куполообразного донного участка на экструдированной трубе; (10) вытяжкой горлышка на экструдированной трубе для получения алюминиевой бутылки, при этом данная алюминиевая бутылка имеет куполообразный донный участок, участок корпуса, участок горлышка, продолжающийся вверх от участка корпуса, и отверстие, расположенное на самом верхнем участке участка горлышка; (11) обрезкой по меньшей мере самого верхнего участка горлышка; и (12) образованием резьбы на участке горлышка металлической бутылки, резьбы, приспособленной к резьбовому зацеплению крышки. В одном воплощении сляб охлаждается в течение времени между около 4 часов и около 8 часов. В другом воплощении сляб охлаждается дольше 24 часов. В еще одном воплощении сляб охлаждается дольше 1 недели.

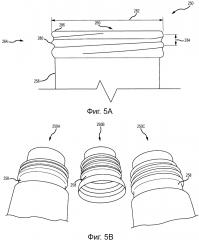

Образование резьбы на участке горлышка обычно включает размещение металлической бутылки в зажимном патроне для поддержания металлической бутылки и удержания металлической бутылки в заданном положении. Внутренний сердечник устройства для нарезания резьбы позиционируется в отверстии металлической бутылки в контакте с внутренним поверхностным участком горлышка металлической бутылки. Внешний сердечник устройства для нарезания резьбы размещается в контакте с внешней поверхностью горлышка металлической бутылки. Образующими резьбу поверхностями внутреннего сердечника и внешнего сердечника к горлышку металлической бутылки прикладывается сжимающее усилие. Образующие резьбу поверхности внутреннего и внешнего сердечников имеют вдавленные и выпуклые участки, предназначенные для образования на металлической бутылке нитей резьбы заданного размера и геометрии. Нарезающее резьбу устройство вращается вокруг центральной оси металлической бутылки так, чтобы его внутренний сердечник и внешний сердечник перемещались по окружности горлышка металлической бутылки.

Данный способ, кроме того, может содержать: (13) вытяжку стенок экструдированной трубы для увеличения толщины по меньшей мере участка горлышка, в котором толщина по меньшей мере участка области горлышка превышает толщину участка корпуса металлической бутылки и при котором толщина по меньшей мере участка области горлышка составляет от 0,0125 дюйма и до около 0,0155 дюйма; и (14) закупоривание отверстия металлической бутылки ROPP-крышкой. ROPP-крышка обычно содержит верхний участок, в целом цилиндрический участок корпуса, продолжающийся вниз от верхнего участка, обеспечивающую контроль первого вскрытия отрывную полосу, образованную на самом нижнем участке цилиндрического участка корпуса, обращенный вниз открытый проем и прокладку внутри верхнего участка ROPP-крышки. Цилиндрический участок корпуса ROPP-крышки, предназначенной для закупорки отверстия металлической бутылки, изначально не имеет резьбы. Закупоривание металлической бутылки в целом включает: размещение ROPP-крышки поверх резьбы на участке горлышка металлической бутылки; прижатие ROPP-крышки книзу к уплотняющим поверхностям, образованным на самом верхнем участке горлышка металлической бутылки, сжатие прокладки ROPP-крышки между уплотняющими поверхностями и верхним участком ROPP-крышки; прижатие резьбонакатного ролика к внешней поверхности цилиндрического участка ROPP-крышки, при котором резьбонакатный ролик прикладывает к цилиндрическому участку корпуса сжимающее усилие, и его вращение вокруг ROPP-крышки для образования резьбы на цилиндрическом участке корпуса; а также прижатие завальцовывающего ролика к внешней поверхности обеспечивающей контроль первого вскрытия полосы для препятствования удалению обеспечивающей контроль первого вскрытия полосы с участка горлышка металлической бутылки при снятии ROPP-крышки с металлической бутылки.

Прессование заготовки ударным выдавливанием может содержать: размещение заготовки в имеющей коническую форму матрице и ударное воздействие на заготовку стальным пуансоном, имеющим заданную форму, при котором экструдированная труба выталкивается обратно из матрицы. В одном воплощении матрица имеет твердость по Виккерсу (HV) между приблизительно 920 HV и приблизительно 1080 HV. В одном более предпочтительном воплощении матрица имеет твердость между приблизительно 970 HV и приблизительно 1030 HV. В одном еще более предпочтительном воплощении матрица имеет твердость между приблизительно 990 HV и приблизительно 1010 HV. В одном воплощении пуансон имеет твердость между приблизительно 600 HV и приблизительно 760 HV. В одном более предпочтительном воплощении пуансон имеет твердость между приблизительно 640 HV и приблизительно 720 HV. В одном еще более предпочтительном воплощении пуансон имеет твердость между приблизительно 670 HV и приблизительно 690 HV. В одном воплощении заготовка имеет диаметр между приблизительно 1,61 дюйма и приблизительно 1,91 дюйма. В одном более предпочтительном воплощении заготовка имеет диаметр между приблизительно 1,71 дюйма и приблизительно 1,81 дюйма. В одном еще более предпочтительном воплощении заготовка имеет диаметр между приблизительно 1,75 дюйма и приблизительно 1,766 дюйма. В одном воплощении заготовка имеет высоту между около 0,17 дюйма и около 0,27 дюйма. В другом воплощении заготовка имеет высоту между около 0,20 дюйма и около 0,235 дюйма. В одном еще более предпочтительном воплощении заготовка имеет высоту между приблизительно 0,216 дюйма и приблизительно 0,217 дюйма. В одном воплощении заготовка имеет массу между приблизительно 0,69 унций и приблизительно 0,875 унций. В одном более предпочтительном воплощении заготовка имеет массу между приблизительно 0,7 унций и приблизительно 0,865 унций. В одном еще более предпочтительном воплощении заготовка имеет массу между около 0,740 унций и около 0,825 унций.

В еще одном воплощении алюминиевый сплав состоит из между около 97,70 масс. % и около 98,05 масс. % алюминия; между около 0,20 масс. % и около 0,24 масс. % Si; между около 0,44 масс. % и около 0,48 масс. % Fe; между около 0,11 масс. % и около 0,15 масс. % Cu; между около 0,65 масс. % и около 0,71 масс. % Mn; между около 0,46 масс. % и около 0,52 масс. % Mg; между около 0,08 масс. % и около 0,12 масс. % Zn; между около 0,01 масс. % и около 0,04 масс. % Cr и между около 0,00 масс. % и около 0,04 масс. % Ti.

Резьба образуется с помощью резьбонарезающего устройства, при этом такое резьбонарезающее устройство содержит зажимный патрон для удержания металлической бутылки в заданном положении; внутренний сердечник с первой образующей резьбу поверхностью, обеспечивающий приложение усилия к внутренней поверхности участка горлышка металлической бутылки; и внешний сердечник со второй образующей резьбу поверхностью, обеспечивающий приложение усилия к внешней поверхности участка горлышка металлической бутылки, при этом резьбонарезающее устройство может приводиться во вращение вокруг центральной оси металлической бутылки.

Еще один объект настоящего изобретения представляет металлическую бутылку с несущим резьбу горлышком, при этом данная металлическая бутылка в целом содержит: куполообразный донный участок; участок корпуса, продолжающийся вверх от куполообразного донного участка; участок горлышка, продолжающийся вверх от участка корпуса; резьбу, образованную на внешней поверхности участка горлышка; и отверстие, расположенное на самом верхнем участке участка горлышка. На самом верхнем участке металлической бутылки образуются уплотняющие поверхности, а на участке горлышка металлической бутылки образуется юбка обеспечивающей контроль первого вскрытия полосы.

Данная металлическая бутылка состоит из рециклированного алюминиевого сплава, при этом такой рециклированный алюминиевый сплав содержит: между около 97,70 масс. % и около 98,50 масс. % алюминия; между около 0,16 масс. % и около 0,24 масс. % Si; между около 0,37 масс. % и около 0,48 масс. % Fe; между около 0,08 масс. % и около 0,15 масс. % Cu; между около 0,48 масс. % и около 0,71 масс. % Mn; между около 0,34 масс. % и около 0,52 масс. % Mg; между около 0,06 масс. % и около 0,12 масс. % Zn; между около 0,01 масс. % и около 0,04 масс. % Cr и между около 0,00 масс. % и около 0,04 масс. % Ti. Снабженное резьбой горлышко металлической бутылки имеет заданную геометрию, подходящую для надевания ROPP-крышки, при этом резьба приспособлена для надевания ROPP-крышки, имеющей внутренний диаметр около 1,5 дюйма. В другом воплощении резьба приспособлена для надевания ROPP-крышки, имеющей внутренний диаметр около 1,3 дюйма. В еще одном воплощении резьба приспособлена для надевания ROPP-крышки, имеющей внутренний диаметр около 1,1 дюйма. В одном воплощении резьба имеет шаг между около 0,10 дюйма и около 0,15 дюйма. В другом воплощении шаг резьбы составляет приблизительно 0,125 дюйма или приблизительно восемь нитей резьбы на дюйм.

В одном воплощении металлическая бутылка имеет диаметр корпуса между приблизительно 2,537 дюйма и приблизительно 2,838 дюйма. В одном более предпочтительном воплощении корпус металлической бутылки имеет диаметр корпуса между приблизительно 2,68 дюйма и приблизительно 2,695 дюйма. В одном воплощении металлическая бутылка имеет высоту между приблизительно 6,0 дюйма и приблизительно 7,4 дюйма. В другом воплощении металлическая бутылка имеет высоту между приблизительно 6,175 дюйма и приблизительно 6,325 дюйма. В одном предпочтительном воплощении металлическая бутылка имеет высоту между приблизительно 6,2 дюйма и приблизительно 6,3 дюйма. В еще одном воплощении металлическая бутылка имеет высоту между приблизительно 7,112 дюйма и приблизительно 7,263 дюйма. В одном предпочтительном воплощении металлическая бутылка имеет высоту между приблизительно 7,162 дюйма и приблизительно 7,213 дюйма.

Как представлено в таблицах, формуле изобретения и подробном нижеследующем описании, здесь предусматриваются и обеспечиваются различные композиции алюминиевых сплавов. Для достижения удовлетворительных результатов в каждом сплаве количества каждого компонента, то есть Si, Fe, Cu и т.д., могут варьировать приблизительно в пределах 15%. В одном воплощении к алюминиевому сплаву добавляется по меньшей мере одно из Si, Fe и Cu. В другом воплощении к алюминиевому сплаву добавляется только одно из Si, Fe и Cu. В еще одном воплощении к алюминиевому сплаву не добавляется ни одно из Si, Fe и Cu. В еще одном воплощении к алюминиевому сплаву могут быть добавлены другие элементы. В одном воплощении к алюминиевому сплаву добавляется одно или несколько из Mn, Zn, Cr и Ti. В еще одном воплощении к алюминиевому сплаву добавляется только одно из Mn, Zn, Cr и Ti. Кроме того, специалистам в данной области понятно, что нет необходимости в том, чтобы новые композиции сплавов, описанные здесь и используемые при способе прессования ударным выдавливанием, были полностью или частично составлены из рециклированных компонентов и сплавов. Скорее данные сплавы могут быть получены и смешаны из исходных материалов, которые до этого не применялись или не внедрялись в предыдущих продуктах или способах.

В различных воплощениях настоящего изобретения обеспечиваются облегченные контейнеры со снабженными резьбой горлышками, содержащие в своем составе рециклированные материалы. Может быть реализовано по меньшей мере одно из следующих преимуществ: соотношение прочности и массы; давления разрыва; давления деформации; сопротивление вдавливанию; устойчивость к царапинам или износу; и/или снижение массы и содержания металла. Также предполагаются и другие преимущества. Кроме того, объекты и признаки настоящего изобретения обеспечивают контейнеры с увеличенной устойчивостью к обратному отжигу, допускающей прокладочные материалы с повышенными температурами отверждения. В различных воплощениях предусматривается сплав для создания IE контейнеров с повышенной устойчивостью к обратному отжигу, приводящей к улучшенной рабочим характеристикам контейнеров и к применению покрытий, требующих более высоких температур отверждения. Также рассматриваются конструкции контейнеров и разработка инструментальных средств для производства таких контейнеров.

В различных воплощениях настоящего изобретения обеспечиваются алюминиевая заготовка и соответствующий IE контейнер с достаточными характеристиками прочности для нарезания резьбы на горлышке и содержащий рециклированные материалы. Содержание рециклированных материалов может быть представлено промышленными или потребительскими отходами, применение которых повышает общую эффективность продукта и способа. Значительная часть известного скрапа, такого как отходы процессов изготовления чашек, содержит боле высокую концентрацию легирующих элементов, чем основной применяемый в настоящее время сплав 1070. Эти легирующие элементы, обеспечивая различные стоимостные и экологические преимущества, модифицируют металлургические характеристики алюминия. Например, включение этих элементов увеличивает диапазон температур затвердевания. Таким образом, имеются задачи, связанные с литьем. Например, при увеличении предела текучести и уменьшении пластичности возникают проблемы с прокаткой полосы. Характеристики перекристаллизации, как известно, изменяются, требуя потенциальных изменений в термомеханической обработке, включая, но не ограничиваясь температурами прокатки, обжатием, температурами нагрева при отжиге, способом и/или продолжительностью отжига. Повышенные предел прочности при растяжении и предел текучести увеличивают тоннаж нагрузки при вырубании заготовок.

Помимо этого, из-за модифицированных металлургических характеристик критическое значение имеют шероховатость поверхностей и смазка заготовок настоящего изобретения. Тоннаж нагрузки на экструдинг-прессах для случая заготовок настоящего изобретения обычно повышен. В различных воплощениях увеличенная прочность материала настоящего изобретения делает возможным достижение технических характеристик стандартных контейнеров при значительно более низкой массе и/или толщине стенок контейнеров.

В еще одном объекте настоящего изобретения предусматриваются специальные инструментальные средства, такие как устройства для образования горлышка, резьбонарезной инструмент, режущие элементы и другие устройства, предназначенные для применения с новыми сплавами и применяемые в сочетании со способом прессования ударным выдавливанием и получением резьбы на IE контейнерах. Кроме того, настоящим изобретением также предусматриваются новые технологии производства, связанные с использованием новых композиций сплавов.

Эти и другие преимущества будут очевидны из содержавшегося здесь раскрытия изобретения(-й). Вышеописанные воплощения, цели и конфигурации не являются ни законченными, ни исчерпывающими. Понятно, что возможны и другие воплощения изобретения при использовании, индивидуально или в комбинации, одного или нескольких признаков, сформулированных выше или подробно описанных ниже. Кроме того, краткое изложение сущности изобретения не предназначается и не должно рассматриваться в качестве являющегося представительным в отношении полной степени и объема настоящего изобретения. Настоящее изобретение представляется далее в различной степени подробности в кратком изложении существа изобретения, а также в прилагаемых чертежах и подробном описании изобретения, и никаких ограничений в отношении объема настоящего изобретения в связи с включением или невключением в это краткое изложение существа изобретения каких-либо элементов, компонентов и т.д. не предполагается. Дополнительные объекты настоящего изобретения будут более очевидны из подробного описания, в особенности при его рассмотрении в сочетании с чертежами.

Хотя в основном упоминания здесь относятся к «контейнерам», «металлическим контейнерам», «металлическим бутылкам», «алюминиевым бутылкам» и/или «бутылкам», следует учитывать, что способы и композиции сплавов настоящего изобретения могут применяться для получения любых видов контейнеров или других промышленных изделий любого размера или формы. Соответственно, термин «металлическая бутылка» предназначается для охвата контейнеров любого типа.

Кроме того, сделанные здесь отсылки к «колпачкам», «крышкам», «резьбовым крышкам», «навинчивающимся крышкам с контролем первого вскрытия» и «ROPP-крышкам» не обязательно должны рассматриваться в качестве ограничения настоящего изобретение определенным типом крышки или определенной конструкцией резьбы. Следует учитывать, что данный способ может быть применен для получения металлического контейнера с резьбой, подходящей для любых видов крышек, включая ROPP-крышки, кроненпробки и навинчивающиеся колпачки любого размера, конструкции резьбы или геометрии резьбы. Настоящее изобретение может также применяться для получения металлического контейнера с внутренней резьбой, предназначенной для закупоривания с помощью крышки, несущей резьбу, образованную на внешней поверхности такой крышки, при том, что эта крышка вставляется в отверстие металлического контейнера. Кроме того, крышки могут быть образованы из любого известного в данной области подходящего материала, включая металл, пластмассу, резину, древесину, пробку, стекло или любую их комбинацию.

Выражения «по меньшей мере одно», «один или несколько», и «и/или» для целей настоящего изобретения являются расширяемыми выражениями, которые при употреблении являются и конъюнктивными, и дизъюнктивыми. Например, каждое из выражений «по меньшей мере одно из А, В и С», «по меньшей мере одно из А, В или С», «одно или несколько из А, В и С», «одно или несколько из А, В или С» и «А, В и/или С» означают одно А, одно В, одно С, А и В вместе, А и С вместе, В и С вместе или А, В и С вместе.

Если не указывается иного, все используемые в описании и формуле изобретения числа, выражающие количества, измерения, условия и т.п., во всех примерах должны пониматься как изменяемые предлогом «около».

Артикли "а" или "an" для целей настоящего изобретения относятся к одной или нескольким единицам данного объекта. В этой связи слова "а" (или "an"), «один или несколько» и «по меньшей мере одно» могут здесь использоваться на равных основаниях.

Применение здесь слов «включающий», «содержащий» или «имеющий» и их вариаций предназначается для охвата положений, перечисляемых вслед за ними, их эквивалентов, а также дополнительных положений. Соответственно, термины «включающий», «содержащий» или «имеющий» и их вариации могут здесь использоваться на равных основаниях.

Следует понимать, что для целей настоящего изобретения термину «средства» будет придаваться его самая широкая интерпретация в соответствии с 35 U.S.С. (Свод законов США), Раздел 112 (f). Соответственно, пункты формулы изобретения, включающие термин «средства» должны охватывать все предлагаемые здесь структуры, материалы или действия, а также все их эквиваленты. Кроме того, структуры, материалы или действия и их эквиваленты должны включать все непосредственно описанные в кратком изложении существа изобретения, кратком описании чертежей, подробном описании, реферате и формуле изобретения.

Краткое описание чертежей

Сопутствующие чертежи, которые включены и составляют часть описания, иллюстрируют воплощения изобретения и вместе с представленным выше кратким изложением существа изобретения и подробным описанием чертежей, представленным ниже, служат для пояснения принципов этих воплощений. Специалисты в данной области определят, что следующее описание является лишь иллюстративным для принципов изобретения, которые могут быть применены различными способами с обеспечением множества различных альтернативных воплощений. В некоторых примерах детали, которые не являются необходимыми для понимания раскрытия или которые делают другие детали трудными для восприятия, могут быть опущены. Разумеется, следует понимать, что данное изобретение не обязательно ограничивается предпочтительными, иллюстрируемыми здесь воплощениями. Помимо этого, следует понимать, что чертежи не обязательно представлены в масштабе.

Фиг. 1 иллюстрирует способ производства заготовки сплава из рециклированного алюминиевого м