Способ получения высокопрочной коррозионностойкой плакированной стали

Иллюстрации

Показать всеИзобретение относится к области металлургии, к способам получения листовых плакированных сталей и может быть использовано при изготовлении сварных конструкций и оборудования для химической, нефтехимической, нефтеперерабатывающей, коксохимической и других отраслей промышленности. Заявлен способ получения высокопрочной коррозионностойкой листовой плакированной стали. Способ включает горячую прокатку при температуре не выше 1250°С с ее окончанием при температуре выше 880°С, проведение смотки полосы в рулон при температуре 570-660°С. Основной слой выполняют из низкоуглеродистой стали, микролегированной молибденом и титаном, способствующих образованию межфазных наноразмерных карбидных и карбонитридных выделений, а плакирующий слой выполняют из коррозионностойкой аустенитной стали, состав которой удовлетворяет условию Crэкв/Niэкв≤1,6, причем хромовый эквивалент составляет Crэкв=%Cr+1,37%Мо+1,5%Si+2%Nb+3%Ti, а никелевый эквивалент - Niэкв=%Ni+0,31%Mn+22%C+14,2%N+%Cu. Обеспечиваются стабильно высокие значения прочности, пластичности, хладостойкости, коррозионной стойкости, сплошности соединения слоев и свариваемости. 1 з.п. ф-лы, 2 табл., 2 пр.

Реферат

Изобретение относится к области металлургии, к способам получения листовых плакированных сталей и может быть использовано при изготовлении сварных конструкций и оборудования для химической, нефтехимической, нефтеперерабатывающей, коксохимической и других отраслей промышленности.

Новые объекты техники функционируют в условиях все более экстремального воздействия агрессивных сред, высоких температур, давлений, знакопеременных механических, термических нагрузок и т.п. Поэтому оптимальным и всесторонне обоснованным решением является использование высокопрочных, коррозионностойких, хорошо свариваемых плакированных сталей. Их высокая конструктивная прочность обеспечивается за счет использования высокопрочных конструкционных сталей в качестве несущего слоя.

Известен способ производства плакированной коррозионностойкой стали, эксплуатирующейся в морской воде. Для получения листа, имеющего высокую устойчивость к коррозии, плакирующий слой изготавливают из нержавеющей стали, имеющей состав, в котором общее содержание Cr, Мо и N определяется соотношением Cr+3Mo+17N≥41,0; Ni и Cr определяется Ni≥0,8Cr+4,0 соответственно, основной слой выполнен из углеродистой стали. Горячую прокатку двухслойного листа проводят при нагреве до температуры 1150-1250°С и окончание горячей прокатки при 800°С.

(Заявка на изобретение JPH 02285025 A, В21В 1/38; B23K 20/04; C21D 8/02; С22С 38/00; С22С 38/44; С22С 38/50; С22С 38/58, опубл. 1990-04-17 - аналог).

Недостаток данного способа заключается в том, что высокие значения концентрационных пределов легирующих, в том числе хрома, никеля и молибдена, обуславливают высокую стоимость стали. В то же время уровень прочностных характеристик не указан, что затрудняет ее широкое применение.

Наиболее близким аналогом заявленного изобретения является способ производства плакированного горячекатаного листа, включающий использование в качестве основного слоя легированную углеродистую сталь, плакированную слоем из коррозионностойкой аустенитной стали или деформируемого сплава на никелевой основе. Нагрев перед горячей прокаткой до температур в диапазоне от 1200 до 1280°С, температура конца прокатки находится в диапазоне выше 900°С, лист охлаждают до температуры ниже 650°С, сматывают в рулон и охлаждают до комнатной температуры.

(Патент на изобретение US 4917969 A, В21В 1/22; B23K 20/04; B23K 20/08; В32В 15/01; C21D 8/02, опубл. 1990-11-22 - прототип).

Недостаток данного способа заключается в том, что сталь обладает недостаточной прочностью и хладостойкостью.

Технический результат настоящего изобретения - одновременное обеспечение высокого и стабильного комплекса свойств: прочности, пластичности, хладостойкости, коррозионной стойкости, прочности и сплошности соединения слоев, свариваемости.

Указанный результат достигается тем, что в способе получения высокопрочной коррозионностойкой листовой плакированной стали, включающем горячую прокату плакированной заготовки, содержащей основной и плакирующий слои, при температуре не выше 1250°С при температуре окончания прокатки выше 880°С, смотку полосы в рулон при температуре 570-660°С, резку и прокатку полосы с получением листа, согласно изобретению основной слой выполняют из низкоуглеродистой стали, микролегированной молибденом и титаном, способствующих образованию межфазных наноразмерных карбидных, карбонитридных выделений, плакирующий слой выполняют из коррозионностойкой аустенитной стали, состав которой удовлетворяет условию Crэкв/Niэкв≤1,6, где хромовый эквивалент Crэкв=%Cr+1,37%Mo+1,5%Si+2%Nb+3%Ti никелевый эквивалент Niэкв=%Ni+0,31%Mn+22%C+14,2%N+%Cu. Основной слой выполняют из стали, микролегированной молибденом и титаном, содержащей, мас.%: С 0,04-0,07; Si 0,10-0,50; Mn 0,5-2,0; Al 0,015-0,09; Мо 0,10-0,27; Ti 0,10-0,20; N≤0,01; Cr≤0,5; Р≤0,03; S≤0,005 железо и неизбежные примеси, в том числе азот с содержанием не более ≤0,01 мас.%, - остальное, при этом содержание молибдена и титана в стали основного слоя связано зависимостью [Mo]=(0,5÷5)[Ti].

Сущность изобретения заключается в том, что обеспечение высокого и стабильного комплекса показателей: прочности, пластичности, хладостойкости, коррозионной стойкости, прочности и сплошности соединения слоев, свариваемости формируют при температурно-деформационной обработке двухслойного проката из низкоуглеродистых Mo-Ti микролегированных высокопрочных сталей, плакированных коррозионностойкими сталями аустенитного класса.

Деформируемость сталей основного и плакирующего слоев при горячей прокатке отличается тем, что обусловлено различными свойствами сталей, в том числе горячей пластичностью, при повышенных температурах. Однако, при увеличении температуры их нагрева до 1250°С и окончании прокатки не ниже 880°С параметры степени деформации основного и плакирующего слоев, характеристика которых представлена в вариантах формуле изобретения, сближаются и приближаются к 1, то есть к равномерности деформации слоев. Таким образом, повышение температур нагрева под прокатку и самой горячей прокатки приводит к уменьшению неравномерности деформации слоев в биметаллической заготовке. Помимо повышения равнотолщинности каждого из слоев, это приводит и к повышению качества их соединения. В то же время указанные температурные параметры влияют на характеристики микроструктуры, в том числе на фазовый состав сталей, и соответственно на технологическую пластичность, что может приводить к образованию дефектов - плен, трещин металла плакирующего слоя. К снижению технологической пластичности приводит повышенное содержание до величин более 20% в стали плакирующего слоя δ-феррита, образование которого может происходить, в том числе, из-за развития ликвационных процессов при кристаллизации металла. Однако, в первую очередь, образование δ-феррита определяется химическим составом стали, чему способствует увеличение отношений хромового, Crэкв и никелевого, Niэкв эквивалентов Crэкв/Niэкв до значений более 1,6. При указанных значениях Crэкв/Niэкв, как свидетельствуют результаты термодинамического расчетов, образование δ-феррита должно происходить при температурах выше 1250°С.

Получение высокого комплекса прочностных и других свойств конструкционных сталей основного слоя, в значительной степени зависит от температуры окончания прокатки, оптимальные значения которой могут иметь значительно более низкие значения. Выполненные детальные исследования низкоуглеродистых Ti-Mo микролегированных сталей показали, что горячая деформация такой стали в температурном интервале выше 880°С, где происходит наиболее интенсивное формирование карбонитридных и других типов наноразмерных фазовых выделений, приводит к формированию мелкозернистой высокодислокационной структуры и получению высокого уровня показателей, одновременно, пластичности, прочности и ударной вязкости. Указанный температурный интервал соответствует области эффективного повышения пластичности стали плакирующего слоя, что благоприятно для совместной пластической деформации двухслойной заготовки и получения качественного проката коррозионностойкой хорошо свариваемой плакированной стали.

Поскольку в процессе охлаждения плакированной стали после окончания прокатки возможно возникновение хрупких мартенситных прослоек, снижается качество соединения слоев. Для предупреждения этого необходимо обеспечить условия для отпуска мартенсита. Температура смотки в интервале 570-660°С, обеспечивает отпуск мартенсита в переходной зоне биметалла.

Примеры конкретного исполнения изобретения

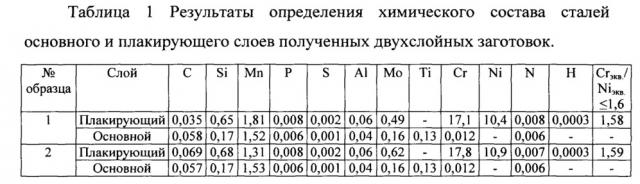

В качестве примеров представлены результаты испытания сталей, составы которых указаны в таблице 1.

Сталь выплавляли в вакуумной индукционной печи. Горячую прокатку заготовок из стали основного слоя осуществляли на лабораторном прокатном стане ДУО 300, плакирование образцов стали основного слоя осуществляли методом электорошлаковой наплавки коррозионностойкой аустенитной сталью.

Двухслойные заготовки подвергали замедленному нагреву для предотвращения возникновения дефектов металла до 1250°С и прокатке на лабораторном прокатном стане ДУО 300 с обжатием 85-90%. Температура начала прокатки составляла 1200°С, а окончания - 900°С. Полученные полосы охлаждали до разных температур 570-655°С, в зависимости от типа стали основного слоя, и имитировали охлаждение смотанного рулона путем помещения их в нагретую до этих температур печь, выдержки в течение 1 часа и в дальнейшем охлаждали с печью. Каждая из полученных двухслойных заготовок была разрезана на три части вдоль направления наплавки и прокатана по своему режиму. Таким образом, было получено 6 образцов плакированного проката, основные параметры режима получения которых и испытания механических свойств и качественных характеристик представлены в таблице 2. Из полученных образцов отбирали пробы для проведения механических испытаний по ГОСТ 1497-84, ГОСТ 9454-78, ГОСТ 9651-84 ГОСТ 10885-85, ГОСТ 22727-88.

Примечание. Во всех плавках железо и неизбежные примеси – остальное.

Данные таблицы 2 свидетельствуют, что для всех полученных образцов плакированного проката характерна высокая прочность (временное сопротивление более 850 Н/мм2) стали основного слоя при хорошей пластичности, ударной вязкости.

Использование температурных режимов нагрева и окончания прокатки двухслойных заготовок из низкоуглеродистой стали, микролегированной молибденом и титаном, способствующих образованию межфазных наноразмерных карбидных, карбонитридных выделений, плакирующим слоем из коррозионностойкой аустенитной стали, состав которой удовлетворяет условию Crэкв/Niэкв≤1,6, в результате обеспечения условий равномерной деформации слоев в пределах, указанных в формуле изобретения, привело к получению высоких показателей прочности, сплошности соединения и равнотолщинности слоев.

1. Способ получения высокопрочной коррозионностойкой листовой плакированной стали, включающий горячую прокатку при температуре не выше 1250°С с ее окончанием при температуре выше 880°С и проведение смотки полосы в рулон при температуре 570-660°С, отличающийся тем, что основной слой выполняют из низкоуглеродистой стали, микролегированной молибденом и титаном, способствующих образованию межфазных наноразмерных карбидных и карбонитридных выделений, а плакирующий слой выполняют из коррозионностойкой аустенитной стали, состав которой удовлетворяет условию Crэкв/Niэкв≤1,6, причем хромовый эквивалент составляет Crэкв=%Cr+1,37%Мо+1,5%Si+2%Nb+3%Ti, а никелевый эквивалент - Niэкв=%Ni+0,31%Mn+22%C+14,2%N+%Cu.

2. Способ по п. 1, отличающийся тем, что основной слой выполняют из стали, микролегированной молибденом и титаном, содержащей, мас.%:

| С | 0,04-0,07 |

| Si | 0,10-0,50 |

| Mn | 0,5-2,0 |

| Al | 0,015-0,09 |

| Мо | 0,10-0,27 |

| Ti | 0,10-0,20 |

| N | ≤0,01 |

| Cr | ≤0,5 |

| Р | ≤0,03 |

| S | ≤0,005, |

железо и неизбежные примеси, в том числе азот с содержанием не более ≤0,01 мас.%, - остальное, при этом содержание молибдена и титана в стали основного слоя связано зависимостью [Mo]=(0,5÷5)[Ti].