Способ формирования микрорельефа на поверхности металлических изделий

Иллюстрации

Показать всеИзобретение относится к области металлообработки и может быть использовано в машиностроении, станкостроении, авиастроении, приборостроении, электронике и многих других областях. Способ формирования микрорельефа на поверхности металлических изделий включает обработку поверхности изделия в вакууме сконцентрированным потоком энергии, локализованной в перемещающихся по поверхности изделия катодных пятнах вакуумно-дугового разряда, горящего между изделием, являющимся катодом, и анодом, при этом обработку поверхности изделия ведут в диапазоне давлений вакуума от 10 Па до 200 Па. Техническим результатом является упрощение процесса формирования микрорельефа на поверхности металлических изделий, исключение процессов обезуглероживания и окисления обрабатываемой поверхности, а также возможность обрабатывать поверхности сложной геометрической формы при повышении производительности процесса за счет высокой скорости перемещения катодных пятен. 5 ил.

Реферат

Изобретение относится к области металлообработки для создания на поверхности металлических изделий микрорельефа и может быть использовано в машиностроении, станкостроении, авиастроении, приборостроении, электронике и многих других областях.

Известны различные способы формирования рельефа поверхности, такие как штамповка (Патент РФ №2082993 от 14.05.96, G03F 7/00, В44В 5/00), вибронакатывание (Заявка на изобретение №2005117516 от 07.06.2005, В24В 39/00; Шнейдер Ю.Г. Образование регулярных микрорельефов на деталях и их эксплуатационные свойства. - Л.: Машиностроение, 1972, с. 119), струйно-абразивная (Патент РФ №2283213 от 27.05.2002, В24С 1/10) и лезвийная обработки (Патент РФ №2226146 от 17.12.2001, В24В 1/00, В24В 39/00), алмазная нарезка (Л.Г. Одинцов. Финишная обработка деталей алмазным выглаживанием и вибровыглаживанием. - М.: Машиностроение, 1981 г., С. 3.), обработка пластическим деформированием (Патент РФ №2339499 от 09.01.2007, В24В 39/00), электромеханическая обработка (Багмутов В.П., Паршев С.Н., Дудкина Н.Г., Захаров И.Н. Электромеханическая обработка: технологические и физические основы, свойства, реализация. - Новосибирск: Наука. - 2003. - 318 с.; АС СССР №804328, В23Р 1/04, опубликовано 15.02.81 БИ №6), электроискровая обработка и т.д., используемые при технологической обработке металлов.

Недостатками механических способов формирования микрорельефа являются трудоемкость и длительность процесса, необходимость применения специального оборудования, низкая производительность. Как правило, силовое воздействие инструмента на обрабатываемую деталь вызывает ее деформацию, что в ряде случаев недопустимо. Относительно низкая производительность вызвана тем, что в работе участвует, в основном, один инструмент. Недостатком указанных способов также является сложность расчета и наладки процесса, что приводит в ряде случаев к невозможности обрабатывать изделия сложной геометрической формы.

При формировании микрорельефа с помощью электрических разрядов (электроискровая, электрохимическая обработки) не обеспечивается высокая равномерность обработки (расстояние между микрокарманами) и на поверхности образуются кратеры и неровности.

Наиболее близким к заявляемому способу по совокупности признаков является «Способ формирования микрорельефа поверхности изделий», патент РФ №2248266 от 22.01.2003, B23K 26/18, авторы Каргин Н.И. и др., бюл. №8 от 20.03.2005, включающий обработку поверхности заготовки сконцентрированным потоком энергии, который моделируют по времени, направляют на обрабатываемую поверхность и перемещают по обрабатываемой поверхности, формируя требуемый профиль рисунка путем повторения перемещения сконцентрированного потока энергии, при этом осуществляют управление процессом с помощью ЭВМ. Сконцентрированным потоком энергии формируют в заданном месте поверхности изделия зону расплава заданных размеров и конфигурации, которую перемещают в заданную точку заготовки, управляя параметрами термовоздействия в процессе перемещения сконцентрированного потока энергии, и подвергают ее затвердеванию, прекращая действие потока энергии. В качестве сконцентрированного источника энергии используется энергия лазерного излучения или энергия сфокусированного потока электронов.

Данный способ осуществляют следующим образом. Способ формирования микрорельефа поверхности основан на использовании эффекта массопереноса, возникающего при плавлении поверхностного слоя изделия концентрированными источниками тепла. Под действием концентрированного источника тепла в определенном месте поверхности изделия создается зона расплава заданных размеров. Если плотность материала изделия при переходе в жидкое состояние увеличивается, то поверхность расплава примет вогнутую форму. Перемещение расплава по поверхности изделия в направлении движения зоны расплава приведет к тому, что за счет сил поверхностного натяжения его поверхность (зоны расплава) сравняется с поверхностью изделия, сам расплав пополнится избытком материала, а на месте его первоначального расположения будет сформирована впадина. После перемещения расплава в заданную точку образца и прекращения действия источника тепла застывание расплава повлечет за собой формирование выступа над поверхностью изделия за счет содержащегося в нем избытка материала. Заданный рельеф поверхности изделия формируют, управляя геометрическими размерами расплава и его пространственным перемещением при помощи ЭВМ. Геометрические размеры расплава могут колебаться от долей микрона до нескольких миллиметров в зависимости от высоты формируемого рельефа поверхности. Для плавления поверхностного слоя достаточно использовать концентрированные источники тепла с удельной плотностью энергии в фокусе 102…104 Вт/см2, что значительно меньше, чем при испарении части материала изделия (5⋅103…109 Вт/см2).

Основной недостаток данного способа заключается в высокой себестоимости лазерных установок и оптических систем управления лазерным излучением или электронным лучом, в сложности реализации процесса на поверхностях сложной геометрической формы. Кроме того, формирование лазерного пучка или электронного луча определенных размеров обеспечивает лишь точечное энергетическое воздействие на поверхность, что требует создания сложной системы сканирования излучения по поверхности воздействия.

Задачей заявляемого изобретения является разработка способа формирования микрорельефа на поверхности металлических изделий при их поверхностной обработке сконцентрированным потоком энергии, обеспечивающего простоту реализации и высокую производительность процесса и способствующего расширению номенклатуры обрабатываемых изделий за счет обработки сложных геометрических поверхностей.

Поставленная задача решается за счет того, что в способе формирования микрорельефа на поверхности металлических изделий, включающем обработку поверхности изделия в вакууме сконцентрированным потоком энергии, локализованной в перемещающихся по поверхности изделия катодных пятнах вакуумно-дугового разряда, горящего между изделием, являющимся катодом, и анодом, обработку поверхности изделия ведут в диапазоне давлений вакуума от 10 Па до 200 Па.

Использование в качестве источника теплового воздействия на обрабатываемую поверхность энергии перемещающихся катодных пятен вакуумно-дугового разряда обеспечивает:

- упрощение процесса формирования микрорельефа на поверхности металлических изделий и снижение себестоимости обработки;

- протекание процесса обработки в вакууме при давлении от 10 Па до 200 Па, что исключает процессы обезуглероживания и окисления;

- повышение производительности процесса за счет высокой скорости перемещения катодных пятен;

- обработку поверхности сложной геометрической формы.

Изложенная сущность изобретения поясняется чертежами.

Фиг. 1 - схема технологической установки для реализации способа.

Фиг. 2 - фотографии воздействия катодного пятна вакуумной дуги на поверхность изделия: а - разряд на поверхности катода; б - след, оставляемый катодным пятном на поверхности.

Фиг. 3 - фотография микрорельефа на поверхности металлического изделия: а) - 100 кратное увеличение изображения; б) - 25000 кратное увеличение изображения.

Фиг. 4 - фотографии рулонов стальной ленты: а - до поверхностной обработки; б - после поверхностной обработки с микрорельефом.

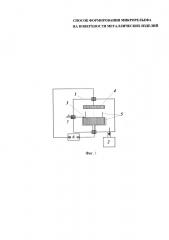

Фиг. 5 - фотографии внутренней поверхности корпуса буксы железнодорожного вагона: а - до поверхностной обработки; б - после поверхностной обработки с микрорельефом.

Формирование микрорельефа на поверхности металлических изделий проводят в технологической установке, представленной на фиг. 1, и состоящей из вакуумной камеры 1, откачной системы 2, обрабатываемого изделия (катода) 3, анода 4, системы экранов 5, источника питания дугового разряда 6 и поджигающего электрода 7.

Обрабатываемое изделие 3 размещают в вакуумной камере 1. Система экранов 5 предназначена для удержания разряда на заданной зоне обрабатываемой поверхности изделия 3 (если необходимо). Обрабатываемое изделие может быть как стационарно расположенным в вакуумной камере, так и перемещающимся за счет использования системы транспортировки (например, лента или проволока, пропускаемые через вакуумную камеру, или перематываемые внутри вакуумной камеры).

Вакуумно-дуговой разряд на рабочей поверхности катода возникает и развивается в парах испаряемого материала катода 3 и существует в перемещающихся катодных пятнах. Данный тип разряда относится к вакуумно-дуговому разряду с интегрально-холодным катодом. В этом случае эмиссионным центром разряда является катодное пятно (Фиг. 2, а), характеризующееся высокой скоростью перемещения до 100 м/с, малыми геометрическими размерами, в среднем от единиц до сотен микрометров, в котором выделяющаяся мощность достигает значений 109 Вт/м2, что и обусловливает его интенсивное тепловое воздействие на материал катода.

Фотографирование горящей вакуумной дуги и анализ эрозионных следов показали, что движение катодных пятен носит прерывистый характер: некоторое время пятно остается на одном месте, а затем перепрыгивает на новый участок поверхности, отстоящий от первоначального на один-два радиуса пятна, оставляя кратер в виде лунки на предыдущем месте. Катодное пятно, как локальный тепловой источник воздействия на поверхность катода при движении, испаряя металл, за собой оставляет эрозионный след в виде канавки (Фиг. 2, б). Плотность тока в катодных пятнах имеет порядок 108-109 А/см2. Для обеспечения таких высоких плотностей тока электрическое поле на поверхности катода должно быть на уровне Е~108 В/см. В катодном пятне вакуумной дуги это поле создается ионами, образовавшимися из испарившихся атомов, поэтому температура катода в пятне должна быть достаточно высока. Так, при плотности тока j~108 А/см2 плотность ионного тока должна быть на уровне 107 А/см2. В этом случае температура в катодном пятне превышает температуру кипения материала катода. Область, разогреваемая катодным пятном на рабочей поверхности катода, превышает размеры самого катодного пятна. Уровень мощности, выделяющейся на катоде, определяется катодным падением напряжения, близким по значению к потенциалу ионизации металла, и величиной разрядного тока. При хаотическом перемещении по поверхности изделия (катода) катодные пятна формируют микрорельеф (Фиг. 3) в виде впадинок, имеющих форму микрокарманов. Эта поверхность вполне соответствует определению «Микрорельеф с элементами вогнутой формы», описанному в ГОСТе 24773-81 «Поверхности с регулярным микрорельефом». Размеры микрокарманов зависят в основном от материала изделия и тока вакуумно-дугового разряда. Таким образом, изменяя ток вакуумно-дугового разряда можно формировать на поверхности изделий микрорельеф с заданными параметрами.

За счет высокой скорости перемещения и условий существования - разряд охватывает всю поверхность и обеспечивает равномерное воздействие на обрабатываемое изделие. Управление движением катодных пятен по заданной поверхности могут осуществлять за счет взаимного перемещением обрабатываемого изделия (катода) и анода, использования системы дополнительных экранов, применением магнитного поля, коммутацией тока за счет применения различных токоподводов и др.

Предлагаемый способ был реализован для формировании микрорельефа на поверхности стальной ленты (Фиг. 4) шириной 12 см и толщиной 0,7 мм и для формирования микрорельефа на внутренней поверхности корпуса буксы (Фиг. 5) грузового железнодорожного вагона.

Обработку стальной ленты осуществляли в вакуумной камере при непрерывной протяжке ее относительно положительного электрода. К ленте подключали отрицательный полюс источника питания постоянного тока (сварочный выпрямитель). Положительный полюс источника питания подключали к аноду в виде металлической пластины, установленной на некотором расстоянии от ленты. С помощью форвакуумного насоса откачивали вакуумную камеру до необходимого давления в диапазоне от 1 Па до 200 Па. С помощью поджигающего электрода возбуждали вакуумно-дуговой разряд, горящий между поверхностью ленты (катод) и анодом. Визуально зона горения разряда на поверхности катода (ленты) представляет собой светящуюся область прямоугольной формы по всей ширине ленты. При токе дугового разряда в 300 А равномерная и полная обработка по всей ширине ленты осуществлялась при скорости ее протяжки относительно анода, равной приблизительно 0,2 м/с. На поверхности был сформирован микрорельеф с Rz около 15 мкм.

Таким образом, была подготовлена поверхность ленты для нанесения на нее лакокрасочного покрытия. Совокупность двух процессов - очистки поверхности в вакууме, обеспечивающей идеальную чистоту, и создание заданного микрорельефа на поверхности, способствовали существенному повышению срока службы лакокрасочного покрытия, по ряду красок превышающего десятикратного увеличения.

Обработку внутренней поверхности корпуса вагонной буксы для формирования микрорельефа осуществляли следующим образом. В связи с тем, что внутренняя поверхность корпуса буксы имеет цилиндрическую форму, она с торцов герметично закрывалась заглушками, и через одну из заглушек осуществлялась откачка воздуха с помощью откачной системы (форвакуумный насос, система клапанов и трубопроводов, система измерения вакуума). Таким образом, корпус буксы выполнял роль вакуумной камеры и одновременно являлся обрабатываемым изделием. К корпусу буксы (катод) подсоединялся отрицательный полюс источника питания дугового разряда, в качестве которого использовался сварочный выпрямитель. Вдоль внутренней поверхности буксы вращался электрод (анод), длина которого была приблизительно равна высоте буксы, и к которому подключался положительный полюс источника питания. При достижении заданного давления внутри буксы (приблизительно от 200 Па до сколь угодно высокого вакуума), обеспечиваемого откачной системой, с помощью поджигающего электрода возбуждают вакуумно-дуговой разряд, горящий из катодных пятен, перемещающихся по поверхности катода. Катодные пятна вакуумной дуги, перемещаясь по поверхности буксы под анодом, и следуя за анодом при его вращении, осуществляют обработку поверхности буксы, формируя на поверхности микрорельеф. При токе дуги в 200 А и скорости вращения анода 2 оборота в минуту, как правило, вся внутренняя поверхность корпуса буксы была полностью равномерно обработана. Процесс обработки можно было контролировать визуально через смотровое окно, находящееся на одной из заглушек корпуса буксы. Длительность процесса формирования микрорельефа на внутренней поверхности буксы диаметром 250 мм и высотой 250 мм вместе с процессом откачки не превышала 5 мин.

Исследования поверхностного слоя буксы после обработки показали экономическую эффективность технологического процесса. Полученный микрорельеф эффективно использовался для удержания масляной пленки на поверхности буксы.

Таким образом, источником сконцентрированной энергии для формирования микрорельефа на поверхности изделия является вакуумно-дуговой разряд, локализованный в катодных пятнах, перемещающихся по поверхности, и горящий между изделием, являющимся катодом, и анодом.

Способ формирования микрорельефа на поверхности металлического изделия, включающий обработку поверхности изделия в вакууме сконцентрированным потоком энергии, локализованной в перемещающихся по поверхности изделия катодных пятнах вакуумно-дугового разряда, горящего между изделием, являющимся катодом, и анодом, отличающийся тем, что обработку поверхности изделия ведут в диапазоне давлений вакуума от 10 Па до 200 Па.