Рассасывающие стенты, которые содержат магниевые сплавы

Иллюстрации

Показать всеГруппа изобретений относится к фармацевтической промышленности, а именно к вариантам стента из биологически разрушаемого магниевого сплава. В одном из вариантов стент содержит следующие компоненты в расчете от общей массы сплава: 78,0-91,79 масс.% магния, 8,0-12,0 масс.% диспрозия, 0,01-5,0 масс.% неодима и/или европия, 0,1-3,0 масс.% цинка, 0,1-2,0 масс.% циркония, при этом сплав не содержит железо, и стент имеет полимерное покрытие. Группа изобретений характеризуется выгодными коррозионными свойствами, желаемой кинетикой рассасывания и механическими свойствами, пригодными для получения стентов. 3 н. и 11 з.п. ф-лы, 8 ил., 5 табл., 12 пр.

Реферат

Настоящее изобретение относится к стентам, изготовленным из магниевого сплава, разрушаемого при физиологических условиях, и имеющим наружное полимерное покрытие. Здесь, стенты в соответствии с изобретением, могут быть дополнительно покрыты по меньшей мере одним противовоспалительным, антипролиферативным, антиангиогенным, антирестенотическим и/или антитромбогенным активным средством.

В настоящее время, имплантация опор для сосудов, таких как стенты, является обычным хирургическим вмешательством для лечения стеноза. Их обычно изготавливают из металлических сплавов, таких как нержавеющая сталь или нитинол. Такие металлические стенты, известные в больших количествах, оправдали себя на практике. Вследствие их металлической структуры и способности к нагрузке, стенты должны обеспечивать то, что сосуды остаются открытыми после имплантации и то, что кровоток через сосуды должен обеспечиваться непрерывно.

Однако недавние исследования показали, что сосудистые стенозы не должны быть расширены непрерывно посредством эндопротеза, особенно в форме стента. Полностью достаточно поддерживать кровеносный сосуд временно, поскольку травмированная ткань сосуда заживает, и клетки гладкой мускулатуры сосуда регенерируют и повторно выполняют задание по поддержанию кровеносного сосуда открытым, и, таким образом, стенту нет необходимости оставаться дольше, чем необходимо в просвете сосуда.

Стенты в настоящее время подразделяют на два основных типа: непрерывные (перманентные), а также разрушаемые и рассасывающиеся стенты. Непрерывные стенты конструируют таким образом, что они могут оставаться в сосуде в течение неопределенного периода времени. Рассасывающиеся стенты, однако, разрушаются в сосуде в течение предварительно определенного периода времени.

В настоящее время делаются попытки решить проблему рестеноза после имплантации стента посредством попыток локально ингибировать рост клеток гладкой мускулатуры. Это, например, делается с помощью стентов, которые высвобождают фармацевтически активные средства, которые функционируют как предпочтительно антипролиферативные средства. Эти активные средства обычно высвобождаются из покрытия, содержащего лекарственное средство, которое может наноситься как на непрерывные, так и на рассасывающиеся стенты.

Поддерживающий эффект металлической структуры часто бывает востребован только в течение коротких периодов времени, поскольку ткань организма может восстанавливаться после имплантации стента и в поддерживающей функции далее нет необходимости. Предпочтительно, разрушаемые и рассасывающиеся стенты разрушаются только тогда, когда травмированная ткань сосуда зажила и сосуд рестабилизируется, так, что стенту не нужно более оставаться в просвете сосуда. Особенно в случае стентов, вступающих в контакт с кровью, стенты вызывают как материал, чужеродный для организма, образование рестеноза. Усилия по разработке стентов, направленные на улучшение биосовместимости материала стента, более высокую гибкость со снижением усталости материала и уменьшением чужеродной поверхности, должны минимизировать риск индуцированного стентом степени все дальше и дальше. Здесь, рассасывающиеся стенты имеют то преимущество, что материал, чужеродный для организма, не остается непрерывно в сосуде и риск рестеноза, следовательно, временно ограничивается. Применение рассасывающихся стентов также является преимущественным для детей, поскольку сосудистый рост не подвергается неблагоприятному воздействию, или стент не нужно удалять повторно после периода, в течение которого ребенок вырос.

По этой причине стенты из биорассасывающихся материалов, такие как, например, из полимеров, таких как полигидроксибутират, или из металлов, таких как магний или железо, все в большей степени разрабатываются в недавнее время и применяют в клинических испытаниях.

Значительные восстанавливающие усилия сосудов после дилатации являются основной причиной рестеноза. Следовательно, рассасывающиеся опоры для сосудов должны состоять из материала, который может хорошо разрушаться организмом, но который также имеет достаточно высокое усилие удерживания для предотвращения рестеноза сосуда.

Стент, однажды внедренный, должен поддерживать свой размер и форму, несмотря на различные усилия, действующие на него, такие как пульсирующая нагрузка от бьющегося сердца. Кроме того, стент должен иметь достаточную гибкость, для натягивания на баллон и более позднего расширения в сосуде.

Рассасывающиеся полимеры, которые применяют для производства стентов, имеют более низкие значения механической прочности, чем значения для нерассасывающихся металлических сплавов, применяемых до настоящего времени. Компенсация этого недостатка может быть проведена посредством более высоких значений толщины каркаса стента. Однако это увеличивает механическое раздражение сосудистой стенки во время имплантации стента, и, таким образом, риск рестеноза. Рассасывающиеся стенты из железа или сплава на основе железа имеют тот недостаток, что время пребывания в сосуде до полного разрушения является более продолжительным, чем необходимо и желательно. Для рассасывающихся стентов желательный период рассасывания составляет между 3-12 месяцами, когда способность к механической нагрузке должна быть обеспечена прежде всего. Магний является следовым элементом, присутствующим в организме, и, следовательно, пригодным в качестве основы для рассасывающегося стента. Дополнительно, компоненты сплава выбирали из группы редкоземельных металлов, поскольку они не присутствуют естественным образом в организме. Это обеспечивает обнаружение продуктов разложения в тканях и органах.

Магний и магниевые сплавы имеют превосходные механические и физические свойства для широкого ряда применений. Их низкая масса наряду с высокой прочностью позволяют квалифицировать магний и магниевые сплавы как подходящие материалы также для эндопротезов. Магний и магниевые сплавы являются очень реакционноспособными и, следовательно, подвержены коррозии. Тем не менее эти свойства являются желательными для рассасывающихся имплантатов. Однако в предшествующем уровне техники существуют следующие проблемы: несмотря на то, что цель рассасывания имплантированного стента, в принципе, достигается, существует проблема временно неопределенного разрушения стента. В зависимости от выбора материала, разрушение материала подвергается сильным флуктуациям, не может управляться, и, в целом, является слишком быстрым, чтобы обеспечить безопасное врастание стента в стенки сосуда. Когда рассасывание происходит слишком быстро, рассасывающийся стент не может врасти в стенку сосуда и взять на себя функцию поддержки до регенерации сегмента сосуда. Он может даже разъединиться или кусочки стента могут разъединиться и быть вынесены в кровоток и вызывать проблемы, угрожающие жизни пациента.

Биорассасывающийся металлический стент, изготовленный из магния и иттрия, раскрыт в Европейском Патенте EP 1419793 B1. Магниевый сплав, содержащий иттрий, неодим и дополнительные необязательные компоненты, подходящие для производства стентов, описаны в Европейском Патенте EP 2169090. Эти стенты имеют тот недостаток, что они растворяются слишком быстро и также не контролируются. Поскольку процесс растворения обычно начинается перед тем, как стент врастает в стенку сосуда, фрагменты могут разъединяться, транспортироваться через кровоток и вызывать сердечный приступ. Далее, было обнаружено, что эти стенты из сплава магния-иттрия инициируют отложение фосфата кальция на люминальной поверхности стентов, что, таким образом, приводит к реокклюзии стента, (внутристентовый стеноз), и, таким образом, также сосуда, что особенно должно предотвращаться.

Европейские патентные заявки EP 2213314 A1 и EP 1842507 A1 также раскрывают стенты, изготовленные из магниевого сплава, содержащего гадолиний. Чтобы получить желательные механические свойства, такие как прочность, эластичность или растяжимость, гадолиний требуется в количествах, больших чем 5% масс. При количествах, больших чем 5% масс. гадолиния, однако, возникает проблема, состоящая в том, что способность к переработке сплава в трубку, пригодную для лазерной обработки, и гомогенность сплава более не гарантируются. Плохая способность к переработке приводила к более толстым каркасам стентов, что представляло проблему, поскольку кровоток перекрывался, что приводило к тромбам. Таким образом, можно утверждать, что до августа 2012 г. в предшествующем уровне техники не существовал металлический сплав, который был бы подходящим в качестве материала для производства биорассасывающихся стентов.

По этой причине требуется разработать подходящий конструкционный материал для рассасывающихся стентов и объединения его с полимерным покрытием, которое обеспечивает контроль за разрушением стента. Цель настоящего изобретения состоит в предоставлении опоры для сосуда, которая обеспечивает свою поддерживающую функцию настолько долго, пока сама регенерированная ткань не будет снова в состоянии осуществлять эту функцию, и которая позволит избежать недостатков предшествующего уровня техники.

При обобщении конкретной цели, цель настоящего изобретения состоит в предоставлении стента, изготовленного из магниевого сплава и приспособленного к нему полимерного покрытия, кинетика растворения которого задерживается или существенно замедляется по сравнению с известными стентами.

Данная цель достигается техническим изложением независимых пунктов формулы изобретения настоящего изобретения. Дополнительные преимущественные варианты осуществления изобретения являются результатом зависимых пунктов формулы изобретения, описания и примеров.

Неожиданно было обнаружено, что магниевые сплавы с относительно высоким содержанием диспрозия, который предпочтительно дополнительно смешивается с неодимом и/или европием, и необязательно цирконием и/или цинком, характеризуются преимущественным поведением по отношению к коррозии, желательной кинетикой рассасывания и механическими свойствами, пригодными для получения стентов.

Настоящее изобретение относится, следовательно, к стентам, изготовленным из биологически разрушаемого магниевого сплава, который содержит следующие компоненты в расчете от общей массы сплава:

5,0% масс. - 25,5% масс. диспрозия

0,01% масс. - 5,0% масс. неодима и/или европия

0,1% масс. - 3,0% масс. цинка

0,1% масс. - 2,0% масс. циркония

Баланс до 100,0% масс. магния,

где стент имеет полимерное покрытие.

Полимерное покрытие стента в соответствии с изобретением ограничено каркасами стента самой основной структуры или может обертывать целый полый корпус, как чулок, необязательно по обеим сторонам, аблюминальной, а также люминальной стороне корпуса стента или заполнять свободные промежутки корпуса стента таким образом, что обертка находится в одной плоскости с аналогично покрытыми каркасами стента. Варианты покрытия могут комбинироваться рациональным образом.

В соответствии с изобретением внутренняя структура опоры сосуда или стента состоит из магниевого сплава. Данный сплав составлен из от 5,0 до 25,5% масс. Dy и 0,01-5,0% масс. Nd или 0,01-5,0% масс. Eu, или 0,01-5,0% масс. Nd и Eu вместе, 0,0% масс. - 3,0% масс. цинка и 0,0% масс. - 1,5% масс. циркония, где оставшаяся часть до 100% масс. является Mg. Это означает, что, эти сплавы содержат 64,5% масс. - 94,79% масс. магния. Этот сплав может дополнительно содержать неизбежные примеси. Предпочтительные интервалы для компонентов Dy, Nd, Eu, Zn и Zr подробно описаны ниже.

Кроме того, внутренняя структура опоры сосуда также предпочтительно изготовлена из магниевых сплавов, содержащих от 5,0 до 25,5% масс. Dy и 0,01-5,0% масс. Nd или 0,01-5,0% масс Eu или 0,01-5,0% масс. Nd и Eu вместе, 0,1% масс. - 2,0% масс. циркония, дополнительно содержащих 0,1% масс. - 2,0% масс цинка.

Кроме того, внутренняя структура опоры сосуда также предпочтительно изготовлена из магниевых сплавов, содержащих от 5,0 до 25,5% масс. Dy и 0,01 - 5,0% масс. Nd или 0,01 - 5,0% масс Eu или 0,01 - 5,0% масс. Nd и Eu вместе, 0,1% масс. - 3,0% масс., предпочтительно до 2,0% масс. цинка, дополнительно содержащих 0,1% масс. - 0,3% масс. циркония. Все эти сплавы могут также дополнительно содержать неизбежные примеси.

Особенно предпочтительно, когда внутренняя структура стента в соответствии с изобретением состоит из магниевого сплава, который в расчете от общей массы сплава (данных в % масс.) содержит следующие компоненты:

81,5% масс. - 91,9% масс. магния

7,0% масс. - 15,0% масс. диспрозия

0,5% масс. - 1,5% масс. неодима и/или европия

0,5% масс. - 1,5% масс. цинка

0,1% масс. - 0,5% масс. циркония,

где стент имеет полимерное покрытие.

Магний (Mg) был выбран как основной компонент сплава, поскольку Mg является биологически разрушаемым и необходимым элементом организма, который не накапливается в организме вредным образом. Избыточный магний обычно выводится природным путем.

Диспрозий, вместе с магнием образует интерметаллические преципитаты. Высокая растворимость диспрозия в магнии также обеспечивает то, что можно успешно проводить термические обработки, необходимые для получения стентов, что преципитаты растворяются и конкретно переосаждаются, и можно, таким образом, регулировать свойства, такие как прочность, растяжимость и устойчивость к коррозии в широких интервалах. Высокая прочность и высокая растяжимость сплава замедляют биологическое разрушение сплава, что особенно желательно для стента, изготовленного из магниевого сплава. Как применяют здесь, термины “растяжимость” и “удлинение при разрыве” применяют взаимозаменяемо. Предел прочности при разрыве как мера измерения прочности должен быть в интервале от 80 мПа - 180 мПа.

Диспрозий дополнительно увеличивает прочность сплава, поскольку он растворяется в смешанном кристалле и может образовывать осадки. Европий образует только осадки подобно неодиму. В индивидуальном зерне сплавов, описанных здесь, которые содержат диспрозий, а также европий и/или неодим, указанные отверждение твердого раствора и отверждение с осаждением, могут комбинироваться. Посредством термической обработки можно растворять и, в особенности, повторно осаждать осадки магния-диспрозия. Таким образом, можно регулировать прочность в пределах широкого диапазона составом сплава. Однако, как только все осадки на границах зерна исчезают, зерна могут начать расти (Оствальдовское созревание). Грубые зерна оказывают еще отрицательное воздействие на прочность и пластичность, и, таким образом, их нужно избегать. Осадки магния-европия или магния-неодима на границах зерен стабилизируют границы зерна во время термической обработки, которая всегда является необходимой при получении стентов. Следовательно, размер зерна не изменяется вследствие стабилизирующего эффекта европия и/или неодима. В любом случае, желательно стабилизировать существующие мелкие зерна, поскольку в соответствии с Холлом-Петчем, мелкозернистая микроструктура положительно воздействует на прочность и пластичность. Эта стабилизация внутри сплава Mg-Dy достигается посредством добавления европия и/или неодима.

Для производства стента следует особенно учитывать прочностные характеристики и устойчивость к коррозии для обеспечения сплава, являющегося настолько прочным и устойчивым к коррозии, насколько возможно.

Было обнаружено, что минимальная коррозия магниевых сплавов, описанных здесь, имеет место при содержании 10% масс. Dy. Следовательно, особенно предпочтительно, если содержание диспрозия в соответствующих сплавах составляет приблизительно 10% масс. ± 2% масс. Фиг.7 показывает по отношению к коррозии, что бинарный магниевый сплав, содержащий диспрозий в количестве между 7 и 15% масс., более предпочтительно 8-12% масс. диспрозия имеет предпочтительное минимальное коррозионное поведение. Коррозия является критическим свойством для скорости разрушения стента в сосуде. Важно, чтобы биологически разрушаемый стент не терял слишком быстро своей устойчивости, так, чтобы не происходило разъединения фрагментов и гарантировалась устойчивость стента до тех пор, когда он мог бы быть повторно закреплен в сосуд по отдельности и врос бы в стенку сосуда.

Неодим и европий также не проявляют отрицательных эффектов на клетках in vitro. Европий в сравнении с неодимом даже несколько лучше переносится. Оба элемента являются практически нерастворимыми в магнии и образуют интерметаллические фазы с магнием, которые также не растворяются при термических обработках, необходимых при получении стентов. Эти осадки располагаются по границам зерен и стабилизируют их, так, чтобы поддерживалось образование мелких металлических зерен. В соответствии с изобретением, было показано, что 1% масс. неодима или 1% масс. европия или неодима или 1% масс. европия и неодима вместе является достаточным. При количествах европия и/или неодима больших, чем 1% масс. текучесть сплава начинает снижаться, что нежелательно для получения стентов, а количества европия и/или неодима, большие чем 2% масс. снижают текучесть сплава таким образом, что необходимая минимальная текучесть, равная 15%, более не обеспечивается. Количества Eu и/или Nd, большие чем 2% масс., приводят к увеличению хрупкости сплава и снижают текучесть при дальнейшем увеличении массового содержания.

Однако особенно текучесть сплава является существенной для применимости в качестве конструкционного материала для производства стента. После получения стент обжимается на носителе, наиболее часто баллонном катетере, и при этом пластически он первый раз деформируется. Далее in situ в кровеносном сосуде, стент расширяется и пластически деформируется еще раз. Высокое удлинение при разрыве и, таким образом, высокая текучесть являются необходимыми для обеспечения способности выносить эти достаточно жесткие деформации без повреждения. Одновременно высокая прочность также необходима, чтобы избежать разрыва каркаса стента во время этих двух деформаций и предотвратить сжатие стента и, таким образом, закупорку сосуда восстанавливающими усилиями сосудистой стенки. Среди возможных механизмов упрочнения, механизм Холла-Петча (упрочнение границ зерен) является подходящим для достижения высокой прочности и одновременно увеличения текучести. Все компоненты сплава, интерметаллические фазы, являющиеся их результатом, а также результатом холодной деформации, создаваемой деформацией стента, увеличивают прочность, но в то же время снижают текучесть. Чтобы противодействовать этому, мелкие зерна являются незаменимыми.

Цинк улучшает характеристики литья магниевого сплава и обладает упрочняющим воздействием. Таким образом, усталостные характеристики и предел прочности при растяжении могут быть увеличены посредством добавления цинка до 3% масс. Предел прочности при растяжении должен предпочтительно являться высоким, насколько возможно и предпочтительно составлять более чем 180 мПа (≥ 180 мПа), более предпочтительно свыше 200 мПа (≥ 200 мПа). Однако тенденция к образованию горячих трещин увеличивается при более чем 1% масс. Zn (см. Фиг.8). Посредством этого образуются микропоры, которые оказывают отрицательное воздействие на предел прочности при растяжении и текучесть сплава. Они действуют как внутренние бороздки, так что при тестах на растяжение конструкционный материал ломается обычно явно ниже максимальной достижимой прочности при фракционном количестве с теоретической текучестью. Как правило, неблагоприятные воздействия на характеристики при обработке и механические свойства сплавов, описанных здесь, проявляются при более чем 2% масс. цинка. Цинк является незаменимым элементом для людей, который составляет часть многих ферментов и имеет много функций. Цинк, среди прочего, обладает противовоспалительным эффектом. Тем не менее при высоких дозах может происходить острое отравление и долговременное поступление вызывает расстройства, особенно метаболизма железа и меди (см. Руководство по качеству питьевой воды, Всемирная Организация Здравоохранения, 1996). Следовательно, нельзя исключить токсические побочные эффекты при содержании цинка, равном 4% масс. или более. Содержание цинка, таким образом, должно составлять менее чем 2,0% масс., предпочтительно ниже 1,8% масс., более предпочтительно ниже 1,6% масс., даже более предпочтительно ниже 1,4% масс. и, особенно предпочтительно, менее чем 1,2% масс. Содержание цинка не должно падать ниже 0,1% масс. Zn, предпочтительно 0,3% масс. Zn, и, особенно 0,5% масс. Zn в качестве нижнего предела.

Цирконий (Zr) может присутствовать в магниевом сплаве в дополнение к цинку или также вместо цинка. Zr применяют здесь в качестве добавки, измельчающей зерно. Кроме того, Zr может связывать Fe и, таким образом, снижать дополнительно его содержание. Было обнаружено, что элементарное железо увеличивает коррозию, которой следует избегать в соответствии с изобретением. Это может объясняться тем фактом, что железо вместе с магнием образует гальванический элемент, в то время как другие причины также являются возможными. В случае магниевого сплава для получения стентов в соответствии с изобретением Zr содержится в интервале до приблизительно 0,4% масс. Более высокие количества Zr порядка 2% масс. или также 3% масс. приводят к аналогичному хорошему измельчению зерен, но значительно увеличивают стоимость сплава и, дополнительно, приводят к хрупкости сплава, которая, в свою очередь приводит к снижению текучести. Zr и Mg проявляют перитектическую реакцию в Mg-обогащенном углу их фазовой диаграммы. Данное означает, что во время отверждения выделяются прежде всего чистые осадки Zr. Вследствие гексагональной структуры решетки и параметров решетки, которые являются очень похожими на параметры для Mg, Zr действует в качестве добавки, измельчающей зерно. Таким образом, центры кристаллизации Zr должны сначала достичь диаметра, приблизительно равного 2 мкм или более. Однако Zr имеет значительно большую плотность, чем Mg. Следовательно, частицы Zr в капле расплава Mg сравнительно быстро измельчаются. Таким образом, только половина из применяемого количества Zr, равного 1% масс., эффективно используются в качестве добавки, измельчающей зерно. В целом, оставшаяся часть осаждается на дне тигля. Перемешивание во время осаждения может успешно применяться для подавления этого осаждения. Однако это является затратным и неприменимым при всех условиях. Как правило, происходят потери, следовательно, используется приблизительно половина Zr. Это, среди прочего, является существенным предметом затрат. Поскольку по отношению к измельчению зерен результаты, достигаемые с явно меньшими количествами Zr, равными от 0,05% масс. до 0,50% масс. были такими же хорошими, как с 1% масс., 2% масс. или 3% масс. в дополнение с количеством Zr, менее чем 0,50% масс., повышения хрупкости не происходит, в соответствии с изобретением используют от 0,05% масс. до 0,50% масс., и более предпочтительно от 0,08% масс. до 0,4% масс. циркония.

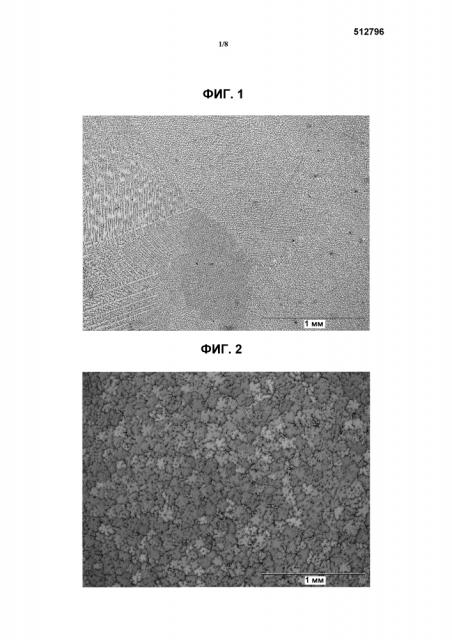

Влияние Zr было для примера исследовано на магниевом сплаве, содержащем 10% масс Dy и 1% масс. Nd. В качестве процесса получения применяли непрерывное холодное литье расплава. Для конструкционных материалов, получаемых методом непрерывного холодного литья, можно предположить, что литьевая часть проявляет гомогенную структуру и то, что компоненты сплава являются распределенными гомогенно. Однако структура является сравнительно грубой и размер зерен находится в интервале нескольких миллиметров (Фиг.1). Авторы изобретения смогли показать, что добавление только 0,6% масс. Zr приводит к явному снижению размера зерен (Фиг.2). Следовательно, исследовали три различных по размеру фракции Zr (0,2, 0,4, 0,6% масс.) и их влияние на образующуюся структуру. Для определения размеров зерен применяли метод линейных пересечений. Неожиданным было то, что уже малое количество, равное 0,2% масс. приводит к явному измельчению зерен (Фиг.2) и размер зерен находиться в интервале приблизительно 102 мкм. Добавление 0,4 и 0,6% масс. приводит к размерам зерен, равным приблизительно 68 мкм, соответственно 64 мкм (Фиг.4 и 5). Можно, следовательно, сделать вывод, что уже добавление 0,2% масс. Zr вызывает эффективное измельчение зерен, и, неожиданно, общее количество Zr может активировать измельчение зерен. Данное обстоятельство снижает затраты на Zr по отдельности на приблизительно 50%.

Следовательно, предпочтительно, чтобы сплав в соответствии с изобретением содержал дополнительно 0,02-0,80% масс., предпочтительно 0,04-0,60% масс., предпочтительно 0,05-0,55% масс., более предпочтительно 0,06-0,50% масс., еще более предпочтительно 0,07-0,45% масс., еще более предпочтительно 0,08-0,40% масс., еще более предпочтительно 0,09-0,35% масс., еще более предпочтительно 0,10-0,30% масс., еще более предпочтительно 0,12-0,28% масс., и наиболее предпочтительно 0,15-0,25% масс. циркония.

Размеры частиц определяли в соответствии с известным методом линейного пересечения. При методе линейного пересечения подсчет размеров зерен проводят визуально, на фокусирующем экране или на фотографических изображениях. Пересекающиеся линии могут быть либо прямыми или круговыми. Зерна, которые надрезаны только пополам по концу этой линии, считают как половинные зерна. Увеличение выбирают таким образом, что по меньшей мере 50 зерен накрывают решеткой. Оценивают по меньшей мере 5 участков с общим числом по меньшей мере 250 пересечений на образец.

В дополнение, настоящее изобретение предпочтительно относится к стентам из биологически разрушаемых магниевых сплавов, которые содержат следующие компоненты в расчете от общей массы сплава (дана в % масс.):

80,7% масс. - 94,7% масс. магния

5,0% масс. - 15,0% масс. диспрозия

0,1% масс. - 2,0% масс. неодима,

0,1% масс. - 2,0% масс. цинка

0,1% масс. - 0,3% масс. циркония,

где стент имеет полимерное покрытие.

Необязательно, количество неодима в данном сплаве может быть заменено на европий, или можно добавит дополнительно 0,1% масс. - 2,0% масс. европия.

Безоговорочно принимают, что все компоненты сплава должны составлять вместе 100% масс. Если указанный выше сплав содержит 15,0% масс. диспрозия (Dy) и 5,0% масс. неодима (Nd), таким образом, содержание магния не может превышать 80% масс. Если указанный выше сплав содержит 76,0% масс. магния (Mg), тогда другие компоненты помимо диспрозия и неодима, обязательно присутствуют между 4,0-18,9% масс. Другие компоненты представляют собой, например, примеси, описанные здесь, такие как, например, другие металлы, соли металлов, неметаллы, углерод, сера, азот, кислород, кремний и/или водород.

Если конкретно не установлено, сплавы, раскрытые здесь, могут содержать неизбежные примеси, которые находятся в интервале от нижнего предела обнаружения, равного 1 чнм до 0,4% масс., предпочтительно до 0,3% масс., более предпочтительно до 0,2% масс. и более предпочтительно до 0,1% масс. Кремний как основной ингредиент примесей может достигать уже 0,3% масс. Следовательно, особенно предпочтительно, чтобы неизбежные примеси, за исключением кремния, представляли всего менее чем 0,3% масс., предпочтительно менее чем 0,2% масс., более предпочтительно менее чем 0,1% масс., более предпочтительно менее чем 0,05% масс., еще более предпочтительно менее чем 0,01% масс., более предпочтительно менее чем 0,001% масс., более предпочтительно менее чем 500 чнм и особенно предпочтительно менее чем 300 чнм. Указанные выше процентные доли относятся к сумме всех примесей, исключая кремний, а не к индивидуальной примеси. Эти примеси (включая Si) также могут присутствовать в сплаве в количестве от 1 чнм до 0,4% масс. или 0,3% масс. или 0,2% масс. или 0,1% масс., если они явным образом не приведены как компонент сплава и в случае, если они не указаны, их добавляют к массовой пропорции данного компонента в сплаве, наряду с которым они поступают в сплав. Предпочтительно, тем не менее, когда примеси, исключая кремний, не превышают каждая количество 500 чнм, предпочтительно 300 чнм, более предпочтительно 200 чнм и особенно предпочтительно, не превышают 150 чнм. Кремний может являться основным компонентом примесей и существовать в сплаве в количестве до 0,3% масс., предпочтительно до 0,2% масс., и более предпочтительно до 0,1% масс. В зависимости от того, как магний экстрагируют, магний может содержать изменяющееся высокое количество кремния. Если применяют очень чистый магний, содержание Si может также присутствовать в сплаве в количестве менее чем 400 чнм, предпочтительно ниже 300 чнм, более предпочтительно ниже 250 чнм и особенно предпочтительно ниже 200 чнм.

Изобретение дополнительно включает в себя стенты, состоящие из магниевых сплавов, составленные из следующих компонентов в расчете от общей массы сплава:

76,0% масс. - 95,0% масс. магния

5,0% масс. - 25,5% масс. диспрозия

0,0% масс. - 5,0% масс. неодима

0,0% масс. - 5,0% масс. европия

0,0% масс. - 3,0% масс. цинка

0,0% масс. - 1,5% масс. циркония

0,0% масс. - 1,0% масс. других металлов, солей металлов, и неметаллов, которые в целом относят к примесям, где стент имеет полимерное покрытие.

Предпочтительным является, когда сплав изобретения содержит 5,0-25,5% масс., предпочтительно 5,2-22,0% масс., более предпочтительно 5,4-20,0% масс., более предпочтительно 5,5-19,0% масс., более предпочтительно 5,6-18,0% масс., более предпочтительно 5,7-17,0% масс., более предпочтительно 7,0-17,0% масс., более предпочтительно 7,5-16,5% масс., более предпочтительно 5,8-16,0% масс., более предпочтительно 8,0-16,0% масс., более предпочтительно 5,9-15,0% масс., более предпочтительно 8,3-15,8% масс., более предпочтительно 8,5-15,5% масс., более предпочтительно 8,7-15,0% масс., более предпочтительно 6,0-14,0% масс., более предпочтительно 8,8-14,8% масс., более предпочтительно 8,9-14,5% масс., более предпочтительно 9,0-14,0% масс., более предпочтительно 6,1-13,0% масс., более предпочтительно 9,1-13,5% масс., более предпочтительно 9,2-13,0% масс., более предпочтительно 6,2-12,5% масс., более предпочтительно 9,3-12,7% масс., более предпочтительно 9,4-12,4% масс., более предпочтительно 6,3-12,0% масс., более предпочтительно 9,5-12,2% масс., более предпочтительно 9,5-12,0% масс., более предпочтительно 6,4-11,5% масс., более предпочтительно 9,5-11,5% масс., более предпочтительно 6,5-11,0% масс., и более предпочтительно 9,5-11,0% масс. диспрозия.

Предпочтительно количество неодима в находится интервале от 0,0 до 8,0% масс., более предпочтительно от 0,1 до 5,0% масс., еще более предпочтительно 0,2-4,0% масс., еще более предпочтительно 0,3-3,0% масс., еще более предпочтительно 0,4 - 2,0% масс. и особенно предпочтительно от 0,5 до 1,5% масс.

Вместе с неодимом (Nd) или вместо Nd, также европий (Eu) может быть включен в сплав в количествах от 0,0 до 8,0% масс., более предпочтительно от 0,1 до 5,0% масс., более предпочтительно 0,2-4,0% масс., еще более предпочтительно 0,3-3,0% масс., еще более предпочтительно 0,4-2,0% масс. и особенно предпочтительно от 0,5 до 1,5% масс.

Дополнительно, является предпочтительным, чтобы объединенная доля Nd и Eu в сплаве составляла от 0,01 до 8,0% масс., более предпочтительно от 0,1 до 5,0% масс., еще более предпочтительно 0,2-4,0% масс., еще более предпочтительно 0,3-3,0% масс., еще более предпочтительно 0,4-2,0% масс. и особенно предпочтительно от 0,5 до 1,5% масс.

Сумма массовых пропорций диспрозия и неодима предпочтительно находится в интервале от 5,1 до 23,0% масс., более предпочтительно от 6,6 до 15,5% масс., даже более предпочтительно и особенно предпочтительно от 8,4 до 13,0% масс.

Кроме того, является предпочтительным, чтобы сплав дополнительно содержал 0,2-4,0% масс., более предпочтительно 0,3-3,0% масс., еще более предпочтительно 0,4-2,0% масс., даже более предпочтительно 0,5-1,5% масс. и особенно предпочтительно от 0,7 до 1, 3% масс. цинка (Zn).

В дополнение к вышеуказанным компонентам, магниевый сплав, из которого изготовлена основная структура стента в соответствии с изобретением, может также содержать 0,0% масс. - 1,0% масс., предпочтительно 0,1% масс. - 0,6% масс., более предпочтительно 0,2% масс. - 0,4% масс. и особенно предпочтительно не более чем 0,3%% масс. других металлов, солей металлов, неметаллов, углерода, серы, кремния, азота, кислорода и/или водорода. Эти другие компоненты являются примесями, которые в указанных выше небольших количествах являются безвредными для свойств продукта или свойств сплава. Они представляют собой по существу Fe и Si, которые могут поступать во время производства первичного магния при необходимом применении FeSi в пиджинг-процессе или при общем применении стальных инструментов при обработке и манипуляциях с магнием и его сплавами. Однако, является предпочтительным, чтобы металлы Cu, Ni, Fe предпочтительно присутствовали при менее, чем 300 чнм, предпочтительно ниже 200 чнм и более предпочтительно, менее чем 150 чнм. Тяжелые металлы, особенно Fe, Cu и Ni как более благородные компоненты образуют с магнием гальванический элемент и, таким образом, увеличивают коррозию, особенно при контакте с коррозионным средством, таким как кровь, в которой присутствуют хлорид-ионы. Водород образуется в водной среде, таким образом, происходит стрессовое коррозионное растрескивание, которого следует избегать в имплантатах и, особенно, сосудистых имплантатах, таких как стенты.

Следовательно, Cu, Ni, Fe крайне ухудшают коррозионное поведение, если присутствуют количества, большие, чем приведенные. Обычно, Cu и Ni попадают в магниевые сплавы посредством процессов рециклизации и их присутствия можно избежать, при использовании чистого первичного магния.

Кремний (Si) не должен присутствовать в количествах, больших чем 0,4% масс., предпочтительно около 0,3% масс., и более предпочтительно около 0,2% масс., поскольку Si отрицательно воздействует на свойства сплава и характеристики продукта, таким образом, что добавление кремния разрушает способность к литью. Могут образовываться устойчивые силициды (Mg2Si). Материал становится хрупким при увеличения количества преципитатов Mg2Si. Mg2Si дополнительно образует иглы и, таким образом, это приводит к значительному эффекту надреза и низкому удлинению при разрыве. Однако высокое значение удлинения при разрыве является необходимым для стентов.

Кроме того, является предпочтительным, чтобы элементы бериллий, алюминий и марганец присутствовали каждый в количестве менее чем 300 чнм, предпочтительно ниже 200 чнм и более предпочтительно ниже 150 чнм в магниевых сплавах, из которых изготовлена основная конструкция стента в соответствии с изобретением. Бериллий, оксид бериллия и соли бериллия являются токсичными для людей и классифицируются как канцерогенные. Бериллий может вызывать повреждения кожи, легких, селезенки и печени. Бериллий накапливается предпочтительно в костях, почках и в клетках ретикулоэндотелиальной системы печени, селезенки и лимфатических узлов и индуцирует образование опухолей после латентного периода, длящегося годами. Следовательно, если возможно, присутствия бериллия в разрушаемом сосудистом имплантате следует полностью избегать. Следовательно, является предпочтительным, чтобы сплав не содержал бериллий. Марганец как следовый элемент является незаменимым для людей и является важной частью ферментов. Но, кроме того, марганец, также является нейротоксичным и повреждает центральную нервную систему. При хроническом, избыточном долговременном воздействии может возникать болезнь деменции с симптомами, сходными с болезнью Паркинсона, такими как моторные нарушения. Роль алюминия при болезни Альцгеймера также повторно обсуждается, и полагают, что алюминий ускоряет, если даже не вызывает наступление болезни Альцгеймера. По меньшей мере, алюминий был обнаружен в бляшках в мозге пациентов. Следовательно, в качестве превентивной меры, следует избегать марганца и алюминия в качестве компонентов разрушаемого сосудистого имплантата, который медленно разлагается в течение долгого периода времени, а также с учетом маркетингового аспекта.

La, Ce, Pr и Sm принадлежат к другим металлам или неметаллам, которые индивидуально или совместно могут содержаться в сплаве в максимальном количестве, равном 0,3% масс., предпочтительно 0,2% масс. и более предпочтительно 0,1% масс. В то же время следующие элементы должны исключаться или содержаться в сплаве вместе в максимальном количестве, равном 0,1% масс., предпочтительно 0,05-0,01% масс., и более предпочтительно 0,01% масс.: Tb, Ho, Er, Tm, Yb и Lu. Таким образом, предпочтительно, чтобы магниевые сплавы, из которых изготавливают основной каркас тента изобретения, содержал в целом не более, чем 0,1% масс., предпочтительно 0,05% масс., и более предпочтительно 0,01% масс. элементов тербия, гольмия, эрбия, тулия, иттербия и лютеция, и более предпочтительно