Способ, устройство и химические продукты для обработки нефтяного оборудования

Иллюстрации

Показать всеВ настоящем изобретении предложены устройство и способы обработки нефтеперерабатывающей установки или оборудования нефтеперерабатывающей установки во время эксплуатации указанной нефтеперерабатывающей установки, где, в частности, способ включает поддержание в течение периода обработки нефтеперерабатывающей установки в режиме эксплуатации, обычном для самой установки, включающем подачу в нефтеперерабатывающую установку свежего сырья; при поддержании нефтеперерабатывающей установки в режиме эксплуатации выполняют одно или оба действий, выбранных из а) и b); a) введение в нефтеперерабатывающую установку, в течение периода обработки, обрабатывающей жидкости на углеводородной основе; b) изменение установленной скорости подачи, используемой в начале обработки нефтеперерабатывающей установки или оборудования нефтеперерабатывающей установки, при этом установленную скорость подачи изменяют в диапазоне от максимальной рабочей скорости для нефтеперерабатывающей установки, включающей проектную скорость для нефтеперерабатывающей установки, до минимальной рабочей скорости, которую устанавливают на уровне, соответствующем рабочему состоянию нефтеперерабатывающей установки при минимальной производительности; в котором указанная обрабатывающая жидкость на углеводородной основе выбрана из группы, состоящей из продуктов перегонки сырой нефти, полученных на нефтеперерабатывающей установке и/или в любом случае присутствующих в нефтеперерабатывающей установке при конечной обработке продуктов, смешивании компонентов конечных продуктов, промежуточных продуктов или сырья в нефтеперерабатывающей установке; при этом указанное введение обрабатывающей жидкости на углеводородной основе и/или указанное изменение скорости подачи при обработке создает дополнительный источник или источники для перегонки относительно количества, полученного при установленной скорости; и перегонку указанного дополнительного источника или источников для перегонки с целью обработки установки. Указанную обработку можно отнести к очистке оборудования для улучшения выхода по сравнению с нормальными рабочими условиями и/или к уменьшению коксообразования и/или удалению кокса с катализаторов. 4 н. и 49 з.п. ф-лы, 10 пр., 2 табл., 15 ил.

Реферат

В настоящем изобретении предложены способ, устройство и химические продукты для обработки нефтяного оборудования, в котором находится жидкость, предпочтительно углеводородного типа, при этом обработку осуществляют путем создания замкнутого или полузамкнутого проточного циркуляционного контура во время обычной промышленной эксплуатации оборудования. Указанную обработку можно отнести к очистке оборудования, улучшению выхода по сравнению с нормальными рабочими условиями и/или к уменьшению коксообразования и/или удалению кокса с катализаторов.

УРОВЕНЬ ТЕХНИКИ

[01] Настоящее изобретение включает способ, устройство и химические продукты для очистки нефтяного оборудования, предпочтительно, оборудования для обработки углеводородов, при этом указанную очистку осуществляют путем создания замкнутого или полузамкнутого проточного циркуляционного контура во время обычной промышленной эксплуатации указанного оборудования.

[02] Настоящее изобретение дополнительно включает способ, устройство и химические продукты для увеличения выхода продуктов перегонки на нефтеперерабатывающей установке.

[03] Настоящее изобретение также включает систему мониторинга для проверки состояния процесса очистки во время реализации предложенного способа.

[04] Настоящее изобретение также дополнительно включает способ, устройство и химические продукты для очистки, дегазирования и очищения от загрязняющих веществ нефтяного оборудования перед ремонтом и техническим обслуживанием.

[05] Настоящее изобретение позволяет осуществить очистку оборудования во время нормальной работы установки, частью которой оно является, без необходимости выведения указанного оборудования из производственного цикла и/или без необходимости остановки производства и/или потока жидкости, который обычно протекает в указанном оборудовании. Это и является улучшением по сравнению с настоящим уровнем техники.

[06] Путем очистки нефтяного оборудования с помощью замкнутого или полузамкнутого проточного циркуляционного контура, настоящее изобретение позволяет обеспечить, среди прочего (например, по сравнению с обычными механическими очистными системами), следующие улучшения: i) устранение необходимости вывода оборудования из эксплуатации и/или вскрытия оборудования и/или перевода оборудования в нерабочий режим; ii) уменьшение времени очистки; iii) извлечение и повторное применение загрязняющего продукта; iv) обеспечение одновременной очистки нескольких элементов оборудования; v) снижение производственных потерь, возникающих в результате перевода оборудования в нерабочий режим.

[07] Кроме того, настоящее изобретение позволяет реализовать новый способ проектирования/инженерно-технического обеспечения для установления размеров нефтяного оборудования, при этом указанное установление размеров можно выполнить без учета снижения производительности вследствие загрязнения.

[08] В существующем уровне техники имеются другие технологии, позволяющие осуществить очистку оборудования в замкнутом проточном циркуляционном контуре (ни одна из таких технологий не работает с полузамкнутым проточным циркуляционным контуром), но указанные технологии предполагают выведение оборудования и/или установки, частью которой является указанное оборудование, из производственного цикла или даже выведение из эксплуатации всей установки. Настоящее изобретение позволяет улучшить существующий уровень техники путем очистки оборудования и/или установки, частью которой указанное оборудование является, без остановки производственного цикла, во время нормальной работы установки.

[09] Настоящее изобретение также обеспечивает повышение выхода и/или уменьшение коксообразования или удаление кокса на катализаторах, применяемых в нефтеперерабатывающей установке.

УРОВЕНЬ ТЕХНИКИ

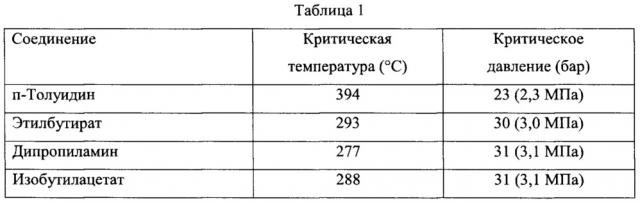

[010] В целом, загрязнение технологического оборудования возникает в результате отложения тяжелых соединений. Для целей настоящего изобретения термин «тяжелые соединения» обозначает химические соединения, сами по себе или их смеси, температура кипения которых составляет >100°С. Такие тяжелые соединения обычно проявляются в виде осадка внутри указанного оборудования, при нарушении нормальной работы связанного оборудования, и, как правило, приводят к ухудшению характеристик текучих сред, которые являются частью указанного процесса. Иногда такое ухудшение характеристик может даже привести к образованию коксовых и коксоподобных осадков. В некоторых процессах, в частности, нефтехимических процессах, указанные тяжелые соединения обнаруживаются в виде полимерных соединений. Поэтому указанные тяжелые соединения необходимо удалять из оборудования для восстановления его нормального функционирования.

[011] Нефтеперерабатывающие установки страдают от загрязнения оборудования. Применяемые в настоящем изобретении термины «нефтеперерабатывающая установка» или «установка» относятся к любой промышленной установке, в которой происходит переработка сырой нефти или любого продукта переработки сырой нефти, прямого или побочного, получаемого в результате обработки одного или более продукта(ов) переработки сырой нефти. Следует учитывать, что даже сырая нефть, только что извлеченная, вызывает проблемы с загрязнением внутри промышленной установки, возникающие в результате осаждения тяжелых соединений внутри производственного оборудования. Например, такому загрязнению подвергаются нефтегазовые сепараторы, стабилизационные/дистилляционные колонны, теплообменники и фильтры. После переработки сырой нефти на нефтеочистительных установках указанные нефтеочистительные установки также загрязнены тяжелыми соединениями. Загрязнение обычно возрастает при увеличении технологической температуры и/или при применении более тяжелого исходного сырья и/или сырья, состоящего из остатков, полученных на предыдущих установках. Среди оборудования, которое подвергается загрязнению, можно упомянуть в качестве разъясняющих, но не ограничивающих примеров: дистилляционные колонны (в том числе их внутренние части), печи, реакторы (в том числе применяемые в них катализаторы), фильтры, насосы, линии и теплообменники. Указнная проблема присуща всей нефтехимической промышленности от нефтяных месторождений до очистных и нефтехимических заводов, а также при производстве продуктов тонкого химического синтеза. В числе нефтеочистительных установок, подвергаемых загрязнению, можно упомянуть, например: отбензинивание сырой нефти (CDU), вакуумную перегонку (VDU), висбрекинг (VBU), жидкостной каталитический крекинг (FCC), каталитический крекинг кубовых остатков, гидрообработку, гидроочистку, юнионфайнинг, реформинг, коксование, гидрокрекинг, термический крекинг, деасфальтизацию, алкилирование, изомеризацию, деметаллизацию, депарафинизацию, флексикокинг, флексикрекинг, гофайнинг, изокрекинг, ЛС-очистку, магна-форминг, обработку масел и парафина, изокрекинг масел, платформинг, сверхкритическую экстракцию остаточной нефти (ROSE), резидфайнинг, термический крекинг остатков, селективное замедленное коксование (SYDEC), деасфальтизацию растворителем Solvahl, юникрекинг, непрерывный каталитический реформинг (CCR), экстрактивную перегонку ароматических углеводородов, окисление асфальта, газификацию, десульфуризацию, гидродесульфуризацию, извлечение олефинов, повторную очистку отработанных смазочных масел; и в целом все установки, которые являются частью нефтеочистительного завода и/или похожих объектов.

[012] В нефтехимических установках загрязнение тяжелыми соединениями проявляется, наряду с самими тяжелыми соединениями, также в виде полимерных соединений, которые засоряют оборудование. Такое явление является особенно сильным в установках, в которых производят сырье для полимерной/резиновой промышленности или в которых непосредственно получают полимер/резину. В числе нефтехимических установок, подвергаемых загрязнению, можно упомянуть, например: установки для производства этилена, бутадиена, фенола, кумола, альфа-олефинов, ароматических углеводородов (бензола, толуола, ксилола), алкилбензола, капролактама, диметилтерефталата, полиэтилена, полипропилена, полистирола, ПВХ, стирола, мономера винилхлорида, установку для изомеризации ксилола, установки для получения бутадиен-стирольного каучука (SBR), бутадиен-нитрильного каучука (NBR), акрилонитрила, сополимера акрилонитрила, бутадиена и стирола (ABS), толуолдиизоцианата (TDI), нормального парафина, установки ISOSIV; и, кроме того, все нефтехимические установки.

[013] Во всех приведенных выше типичных случаях загрязнение приводит к снижению производительности установки и делает необходимым остановку оборудования, перевод оборудования в нерабочий режим, вывод оборудования из эксплуатации, очистку и последующий ввод в эксплуатацию и далее возвращение установки в рабочий режим. В любом случае расходы, связанные с загрязнением, включают: i) энергетические затраты, так как при загрязнении оборудования становится сложнее подводить тепло или обменивать тепло, что связано с соответствующим увеличением расхода топлива; ii) издержки за счет производственных потерь, так как загрязнение ограничивает пропускную способность и/или выходы установки или может привести к преждевременной остановке; iii) затраты на ремонт и техническое обслуживание, такие как затраты на специализированную компанию по механической очистке оборудования; iv) затраты на природоохранные мероприятия, так как образуются отходы, которые необходимо утилизировать (с соответствующими затратами на утилизацию отходов); косвенные экологические затраты вместе с ликвидацией отходов, образованием выбросов загрязняющих атмосферный воздух веществ, включая затраты, связанные с повышенным потреблением топлива. Перечисленные выше затраты почти неизбежны при существующих технологиях. Варианты реализации настоящего изобретения позволяют избежать или по меньшей мере снизить до некоторой степени все или некоторые из указанных выше проблем.

[014] Существующий уровень развития техники очистки оборудования подразумевает индивидуальную очистку каждого элемента оборудования. Теплообменники обычно очищают путем извлечения трубных пучков и промывки струей воды под высоким давлением (при давлениях даже >600 бар (60 МПа)), обычно в другом месте относительно того места, где находится оборудование. Дистилляционные колонны очищают в ручном режиме (например, путем отскабливания) и/или промывают струей воды высокого давления. Фильтры и насосы очищают путем вывода из эксплуатации и очистки в ручном режиме. В печи кокс удаляют, например, путем пропускания смеси воздуха/пара или путем внедрения и работы скребка в змеевиках. На катализаторе кокс удаляют после выгрузки катализатора из реактора и путем контролируемого сжигания кокса за пределами установки. Для выполнения такой операции катализатор направляют в специальную установку для регенерации специализированной компании.

[015] Перечисленные выше операции, наряду с уже упомянутыми недостатками, могут также вызвать повреждение оборудования, подвергаемого очистке. В случае трубных пучков теплообменника, подлежащих извлечению, например, необходимо их поднять с помощью крана и строп или экстрактора: это приводит к сгибанию трубных пучков и в свою очередь повреждению труб и бурильного оборудования; более того, удаление и повторная сборка плавающих головок может привести к потенциальным утечкам при не совсем точном размещении уплотнительной прокладки. Воздушное/паровое декоксование печей, наряду с длительным простоем, может привести к карбюрации змеевиков, что может вызвать разрыв труб. Наконец, в нефтеперерабатывающей установке очистку оборудования осуществляют путем очистки каждого отдельного элемента оборудования, при разных временных интервалах, и такая очистка представляет собой трудоемкую работу.

[016] При выполнении очистки оборудования в замкнутой или полузамкнутой системе во время эксплуатации установки удается избежать вскрытия указанного оборудования и/или удается избежать потенциальных повреждений, возникающих в результате применения современных технологий, и/или удается обеспечить уменьшение образования отходов и/или выбросов в атмосферу, и/или удается обеспечить очистку большего количества элементов оборудования одновременно, и, следовательно, можно обеспечить улучшение по сравнении с текущим состоянием уровня техники. Всякий раз, когда осуществляют очистку указанной замкнутой или полузамкнутой системы без остановки производства и/или потока жидкости, проходящей через указанное оборудование и/или установку, частью которой является указанное оборудование, можно обеспечить дополнительное улучшение по сравнению с текущим состоянием уровня техники.

[017] Настоящее изобретение позволяет обеспечить улучшение по сравнению с текущим уровнем техники путем осуществления очистки оборудования и/или нефтеперерабатывающей установки с помощью замкнутого или полузамкнутого циркуляционного контура внутри оборудования и/или нефтеперерабатывающей установки, подлежащей очистке, и путем введения первой и/или второй углеводородной жидкости в указанный замкнутый или полузамкнутый циркуляционный контур во время нормальной работы оборудования и/или нефтеперерабатывающей установки без отключения установки и/или без удаления текучей среды, проходящей через указанное оборудование и/или указанную нефтеперерабатывающую установку.

[018] В существующем уровне техники имеется много химических продуктов, которые используют для предотвращения загрязнения нефтяного оборудования. Указанные химические продукты вводят в небольшом количестве (например, максимум 100 ppm) в исходное сырье во время нормальной работы установки, при этом установка функционирует в рабочем режиме и полученные продукты полностью выходят из установки (без применения какого-либо замкнутого или полузамкнутого циркуляционного контура, который обеспечивает введение указанных химических продуктов внутрь нефтеперерабатывающей установки). Указанные химические продукты обычно впрыскивают в непрерывном режиме, 365 дней в году. Кроме того, скорость их дозирования обычно постоянна и в любом случае не зависит от времени впрыска. Никогда указанные химические продукты не впрыскивают во время фазы закрытой или полузакрытой циркуляции, при которой дистиллят повторно вводят в нефтеперерабатывающую установку для очистки одного или более элементов оборудования и/или для повышения выхода продуктов перегонки и/или для уменьшения коксообразования на катализаторах и/или для удаления кокса из катализаторов. В конечном счете указанные химические продукты не обеспечивают очистку загрязненного оборудования, и таким образом используются на самом деле для предотвращения загрязнения оборудования. Фактически, несмотря на впрыскивание указанных химических продуктов, оборудование, обработанное указанными химическими продуктами, действительно загрязняется в любом случае; в качестве подтверждения этому, обработанное оборудование также подвергают механической очистке во время нормальной работы установки или во время отключения установки. В целом, отключение установки в основном диктуется необходимостью механической очистки загрязненного оборудования. В US 5076856 описана система для очистки теплообменников, в которой растворитель протекает в течение примерно 15 минут, с последующей продувкой сжатым воздухом; указанная система работает как разомкнутая цепь. В US 5425814 описан один из вариантов реализации изобретения, включающий способ очищения от загрязняющих веществ замкнутого контура, в котором используют химические продукты, растворяемые в воде; вода и химические продукты циркулируют в оборудовании, выведенном из производственного цикла. В US 6273102 описан способ выгрузки катализатора, в котором используют химические продукты для безопасного смягчения/увлажнения/выгрузки катализатора из реактора во время отключения установки; т.е. при выведении реактора из производственного цикла и прекращении эксплуатации установки. В US 7682460 описан способ очистки замкнутого контура, в котором применяют химические продукты, растворенные в углеводородной фазе; углеводороды и химические продукты циркулируют в оборудовании, когда оно выведено из производственного цикла; линии, которые уже являются частью нефтеперерабатывающей установки, используют для циркуляции без какой-либо модификации указанной нефтеперерабатывающей установки для удаления углеводорода, который самообразуется в указанной установке, и повторного введения его внутрь этой же нефтеперерабатывающей установки.

[019] В WO 2008/070299 описано устройство для очистки и поддержания чистоты трубы закалочно-испарительного аппарата в оперативном режиме. Такое изобретение применимо исключительно для очистки одной отдельной трубы вполне конкретного оборудования, которое представляет собой аппарат TLE (применяемый исключительно на этиленовом заводе). Еще более конкретно, указанное изобретение ограничено исключительно очисткой одного определенного типа аппарата TLE, который представляет собой трубу в трубе, «линейной» конфигурации, кольцеобразную, типа сквозного отверстия. Указанное устройство не включает каких-либо средств циркуляции. Такое изобретение на практике позволяет осуществить прерывистую промывку трубы этого очень конкретного оборудования и не обеспечивает циркуляции; кроме того, промывочная среда и устройство полностью отличаются от средств, описанных в настоящем изобретении. Промывочную среду удаляют из существующего распределительного манифольда установки, при этом указанная среда не является самообразующейся, как в настоящем изобретении. Рабочие условия во время продувки остаются постоянными в противоположность настоящему изобретению. Промывка приводит к увеличению массовой скорости в аппарате TLE и позволяет удалить загрязняющее вещество путем механического воздействия, сметая указанное загрязняющее вещество на начальной стадии его образования, прежде чем оно образует связи и сформирует твердый осадок, в противоположность настоящему изобретению, в котором на массовую скорость не оказывается влияние и удаление загрязняющего вещества происходит даже когда оно образует твердый осадок. Фактически, промывочная среда обычно представляет собой пар. Другое ограничение изобретения состоит в отсутствии очистки составного/другого типа оборудования. В настоящем изобретении действительно предложен способ/устройство/химические продукты для очистки всех типов нефтеперерабатывающих установок и связанного оборудования в целом, а не для очистки отдельной трубы конкретного оборудования в конкретной установке, и для одновременной очистки многих элементов одного и того же или разного оборудования.

[020] В US 2009/0266742 предложен способ снижения загрязнения печи в установке замедленного коксования путем увеличения ароматичности сырья после введения в указанное сырье ароматического газойля и/или и гидроочищенного ароматического газойля. Количество введенного в сырье газойля зависит от свойств сырья, в частности, его ароматичности. Такое изобретение может быть применимо только к установке замедленного коксования и только к печи указанной установки для уменьшения загрязнения печи (не для ее очистки). Для повышения ароматичности сырья, в указанное сырье должен быть введен по меньшей мере один поток нефтяной эмульсии (по меньшей мере 20% масс.). В таком изобретении применяют стадии, которые полностью отличаются от стадий согласно настоящему изобретению. Настоящее изобретение не зависит от ароматичности сырья (и в нем не используют добавление в сырье какой-либо нефтяной эмульсии) и действительно обеспечивает способ/устройство/химические продукты для очистки всех типов нефтеперерабатывающих установок и связанного оборудования в целом, а не для очистки отдельного оборудования конкретной установки, и для одновременной очистки многих элементов одного и того же или разного оборудования.

[021] В WO 2011/126880 предложен способ выбора растворителя или смеси растворителей, применимых для уменьшения загрязнения или очистки существующих осадков в системе фракционирования бензина, системе закалочной воды и секции извлечения продукта. В указанном изобретении применяют стадии, которые полностью отличаются от стадий согласно настоящему изобретению, и в любом случае предварительная стадия для выполнения любой другой стадии определяется природой загрязняющих веществ (с последующим выбором растворителя). Основным объемом такого изобретения является выбор растворителя или смеси растворителей, которые затем можно использовать для уменьшения загрязнения или для очистки. Кроме того, выбранный растворитель(и) зависит от состава сырья и ограничен изменениями в составе сырья, которые влияют на пригодность выбранного растворителя(ей) в эффективном диспергировании загрязняющего вещества. В указанном изобретении не описано какое-либо устройство для выполнения очистки, в этом смысле его объем включает выбор одного или более растворителя(ей). Указанное изобретение не устанавливает какой-либо способ выполнения очистки, не определяет какие-либо рабочие условия, в которых выбранный растворитель(и) следует использовать, а также не описывает, как работает термодинамическая модель для выбора растворителя(ей). Рассматриваемое изобретение ограничено определением природы загрязняющего вещества, что является обязательным для его реализации. Настоящее изобретение действительно не требует какой-либо стадии для выбора растворителя, включая определение природы загрязняющего вещества, в том смысле, что все химические соединения, которые можно использовать, ясно определены производственным циклом. Кроме того, в настоящем изобретении предложен способ/устройство для очистки существующих осадков без необходимости предварительного выбора какого-либо растворителя и независимо от определения природы загрязняющего вещества.

[022] WO 96/20255 относится к универсальному способу парового крекинга/установке парового крекинга, в котором очистку печи (декоксование) осуществляют путем введения твердых частиц. Такое изобретение применимо только к этиленовой установке и ограничено инжекцией самих частиц, которая создает много проблем в работе, включая повреждение оборудования. Кроме того, для реализации указанного изобретения печь должна быть выведена из эксплуатации, т.е. должны соблюдаться условия отсутствия загрузки сырья.

[023] В US 6485578 описан процесс химической очистки для удаления загрязнения технологических линий. Указанное изобретение ограничено работой в условиях уменьшенной загрузки и применимо только к установке перегонки сырой нефти.

[024] Таким образом, существующий уровень развития техники очистки оборудования включает выведение из производственного цикла оборудования, подлежащего очистке, и в конечном счете отключение установки или остановку отдельных элементов оборудования. Это представляет собой серьезную техническую проблему, поскольку очистка подразумевает уменьшение/прекращение производственного процесса на установке и/или в указанном оборудовании. Более того, в существующем уровне развития техники циркуляцию в установке осуществляют только на основе замкнутого контура, обычно во время операций по отключению перед ремонтом и техническим обслуживанием и никогда во время эксплуатации установки. Ни в одном из случаев не выполняют полузамкнутую циркуляцию.

[025] Согласно настоящему изобретению, термин «циркуляция в полузамкнутом контуре» определяет процесс, в котором углеводородную жидкость, полученную в нефтеперерабатывающей установке, которая, соответственно, является частью обычного производства: i) частично удаляют из нефтеперерабатывающей установки (в соответствии с обычным производственным процессом) и, ii) частично отводят из одного или более мест в установке и направляют в одно или более мест в установке, предпочтительно перед оборудованием, подлежащим очистке; и согласно предпочтительному варианту реализации изобретения далее указанная углеводородная жидкость будет подвергнута перегонке и повторному удалению и повторному введению, что обеспечивает тем самым продолжение указанного цикла.

[026] Во время эксплуатации установки оборудование действительно активно включено в производственный цикл и технологическая жидкость полностью проходит через указанное оборудование согласно проектному режиму. Работа установки подразумевает введение во впускное отверстие установки исходного сырья, специфического для данной установки, предоставление различного оборудования в условиях производственного процесса, при определенной температуре и давлении (например, при нормальном рабочем состоянии или при работе в обычном режиме), с тем, чтобы получить конкретные продукты на выходе из установки. Применяемое в настоящем изобретении выражение «нормальное рабочее состояние» или «работа в обычном режиме» и т.п., определяет состояние установки, при котором дистиллят(ы) соответствуют одному или более предварительно установленным критериям или техническим требованиям для получения указанного дистиллята(ов), подходящего в качестве продукции установки. Например, в установке перегонки сырой нефти (CDU или установке для отбензинивания сырой нефти), сырую нефть вводят во впускное отверстие установки и на выходе получают сжиженный нефтяной газ (LPG), бензин, нафту, керосин, газойль, атмосферный остаток; скорость подачи обычно зависит от производственных нужд CDU и/или нефтеочистительного завода. Объем производства продуктов на выходе из установки («выход продуктов перегонки», «выход установки» или «выход превращения») зависит от многих факторов, но он является одинаковым при применении одного и того же сырья при одних и тех же условиях эксплуатации. Отключение установки или уменьшение количества сырья приводят к потерям для владельца установки.

[027] В существующем уровне развития техники во время очистки одного или более элементов оборудования нормальные рабочие условия отсутствуют в том смысле, что для проведения очистки указанное оборудование выводят из производственного цикла и технологическая жидкость не проходит через указанное оборудование, в отличие от проектных условий, и/или установка отключается сама, или ее пропускную способность уменьшают для обеспечения указанного выведения (очевидно, за счет пропуска одного или более элементов установки, спроектированных для состояния подключения или для нормального использования установки, при этом установка не может работать с той же пропускной способностью). В существующем уровне развития техники основная техническая проблема, которая затрудняет очистку оборудования во время эксплуатации установки, связана с остановкой производства и/или остановкой нормального потока, проходящего через указанное оборудование для его очистки.

[028] В существующем уровне развития техники было невозможно обеспечить очистку оборудования во время эксплуатации установки, поскольку все из существующих технологий подразумевают остановку обычного потока, проходящего через указанное оборудование. В существующем уровне развития техники было невозможно осуществить внутреннюю циркуляцию дистиллятов, с помощью замкнутого или полузамкнутого контура, поскольку во всех из существующих нефтеперерабатывающих установок дистилляты полностью удаляют из указанной установки или из оборудования, через которое они проходят, сразу же после их получения. Наконец, в существующем уровне развития техники было невозможно циркулирование дистиллята до оборудования, подлежащего очистке, за счет «самообразования» указанного дистиллята при изменении скорости подачи, поскольку скорость подачи определяется исключительно производственными нуждами (рыночным спросом) и никоим образом не связана с необходимостью очистки установки (за исключением ограничений пропускной способности, связанных с загрязнением, которые налагают необходимость уменьшения пропускной способности и представляют собой одно из технических ограничений, которые разрешаются настоящим изобретением). Поэтому ни один специалист в данной области техники не предполагает осуществлять очистку оборудования во время эксплуатации установки поскольку, при современных технологиях, это означало бы: i) производственные потери указанной установки; ii) модификацию всего существующего уровня развития техники в отношении проектирования/инженерно-технического обеспечения установки и/или ее производственных процессов.

[029] Неожиданно, путем применения способа эксплуатации согласно настоящему изобретению, не применяемому в существующем уровне развития техники, вместе с устройством согласно настоящему изобретению для создания замкнутого или полузамкнутого контура во время эксплуатации установки, и путем введения первой и/или второй углеводородной жидкости, очистку оборудования можно осуществить во время эксплуатации установки, без отключения установки и/или без выведения указанного оборудования из эксплуатации и/или без остановки потока, обычно проходящего через указанное оборудование.

[030] Опять-таки неожиданно, путем применения способа эксплуатации согласно настоящему изобретению, не применяемому в существующем уровне развития техники, вместе с устройством согласно настоящему изобретению для создания замкнутого или полузамкнутого контура во время эксплуатации установки, и путем введения первой и/или второй углеводородной жидкости, обеспечивают повышение выхода продуктов перегонки и/или уменьшение коксообразования на катализаторах и/или удаление кокса на катализаторах.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[031] Согласно одному из предпочтительных вариантов реализации настоящее изобретение относится к способу, устройству, одному или более химическому продукту(ам) и системе контроля, обеспечивающим очистку, в замкнутом или полузамкнутом контуре во время эксплуатации установки, одного или более элементов нефтяного оборудования, которые были загрязнены тяжелыми органическими соединениями, как определено в настоящем изобретении.

[032] Согласно другому предпочтительному варианту реализации настоящее изобретение относится к способу, устройству и химическому продукту(ам), обеспечивающим очистку оборудования во время эксплуатации нефтеперерабатывающей установки.

[033] Согласно еще другому предпочтительному варианту реализации настоящее изобретение относится к способу, устройству и химическому продукту(ам), обеспечивающим повышение выхода продуктов перегонки на нефтеперерабатывающей установке.

[034] Согласно другому предпочтительному варианту реализации настоящее изобретение относится к способу, устройству и химическому продукту(ам), обеспечивающим одновременное проведение очистки и повышение выхода продуктов перегонки на нефтеперерабатывающей установке.

[035] Согласно еще другому предпочтительному варианту реализации настоящее изобретение относится к способу мониторинга операций по очистке в замкнутом или полузамкнутом контуре и/или повышению выхода продуктов перегонки согласно настоящему изобретению.

[036] Согласно другому предпочтительному варианту реализации настоящее изобретение относится к способу, устройству и химическому продукту(ам), обеспечивающим уменьшение коксообразования на катализаторах.

[037] Согласно еще другому предпочтительному варианту реализации настоящее изобретение относится к способу, устройству и химическому продукту(ам), обеспечивающим удаление кокса на катализаторах.

[038] Согласно еще другому предпочтительному варианту реализации настоящее изобретение относится к способу, устройству и химическому продукту(ам), обеспечивающим одновременное проведение очистки и повышение выхода продуктов перегонки на нефтеперерабатывающей установке и/или уменьшение коксообразования на катализаторах.

[039] Согласно другому предпочтительному варианту реализации настоящее изобретение относится к способу, устройству и химическому продукту(ам), обеспечивающим очистку и достижение безгазовых условий и/или достижение безопасных условий доступа в оборудование нефтеперерабатывающей установки.

[040] Один из вариантов реализации изобретения включает способ обработки нефтеперерабатывающей установки или оборудования нефтеперерабатывающей установки во время эксплуатации указанной нефтеперерабатывающей установки, включающий поддержание, в течение периода обработки, нефтеперерабатывающей установки в режиме эксплуатации, обычном для самой установки, при одновременном обеспечении подачи свежего сырья в нефтеперерабатывающую установку. Кроме того, при поддержании нефтеперерабатывающей установки в режиме эксплуатации, выполняют одно или оба действий, выбранных из а) и b): а) введения в нефтеперерабатывающую установку, в течение периода обработки, обрабатывающей жидкости на углеводородной основе; b) изменения установленной скорости подачи, используемой в начале обработки нефтеперерабатывающей установки или оборудования нефтеперерабатывающей установки, при этом установленную скорость подачи изменяют в диапазоне от максимальной рабочей скорости для нефтеперерабатывающей установки, включающей проектную скорость для нефтеперерабатывающей установки, до минимальной рабочей скорости, которую устанавливают на уровне, соответствующем рабочему состоянию нефтеперерабатывающей установки при минимальной производительности. Указанное введение обрабатывающей жидкости на углеводородной основе и/или указанное изменение скорости подачи при обработке включает получение дополнительного источника или источников для перегонки относительно количества, полученного при установленной скорости. С целью обработки установки осуществляют также перегонку указанного дополнительного источника или источников для перегонки.

[041] Один из вариантов реализации изобретения включает дополнительный источник или источники дистиллята, полученные при изменении скорости подачи при обработке, которые загружают в текущее свежее сырье, используемое в установке, в качестве источника введения «a)» или в качестве добавки к альтернативному источнику введения «a)» в указанную установку.

[042] Для регулирования скорости подачи свежего сырья один из вариантов реализации изобретения включает изменение установленной скорости, используемой в начале обработки нефтеперерабатывающей установки или оборудования нефтеперерабатывающей установки, при этом установленную скорость изменяют в диапазоне от максимальной рабочей скорости для нефтеперерабатывающей установки, включающей проектную скорость для нефтеперерабатывающей установки, до минимальной рабочей скорости, которую устанавливают на уровне, соответствующем рабочему состоянию нефтеперерабатывающей установки при минимальной производительности.

[043] Для изменения установленной скорости подачи сырья один из вариантов реализации изобретения включает корректировку указанной установленной скорости до скорости подачи при обработке либо путем увеличения установленной скорости подачи, когда установленная скорость подачи падает ниже скорости подачи при обработке, или путем уменьшения установленной скорости подачи, когда установленная скорость подачи превышает скорость подачи при обработке.

[044] Для регулирования установленной скорости подачи сырья один из вариантов реализации изобретения включает корректировку установленной скорости подачи в сочетании с введением обрабатывающей жидкости на углеводородной основе, по меньшей мере частично полученной из внешнего источника, при этом указанную первую полученную из внешнего источника обрабатывающую жидкость на углеводородной основе вводят в замкнутый или полузамкнутый контур, по меньшей мере частично образованный указанной установкой.

[045] Один из вариантов реализации настоящего изобретения дополнительно включает добавление оборудования в существующую установку для создания замкнутого или полузамкнутого контура, при этом большая часть замкн