Кожухотрубные теплообменники в процессах дегидрирования углеводородов c3-c5 (варианты)

Иллюстрации

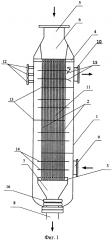

Показать всеИзобретение относится к кожухотрубному противоточному теплообменнику для нагрева паров сырья в процессах дегидрирования парафиновых углеводородов Сз-С5 теплом контактного газа, выходящего из реактора дегидрирования, содержащему вертикальный цилиндрический кожух (1), пучок теплообменных труб (2) с верхней (4) и нижней (3) трубными решетками, патрубок (5) и раздающую камеру (6) для ввода контактного газа в верхнюю часть трубного пространства (2) теплообменника (11), собирающую камеру (7) и патрубок (8) для вывода охлажденного контактного газа из нижней части трубного пространства, а также патрубки (9) для ввода паров сырья в межтрубное пространство теплообменника (11), разделенное на секции поперечными горизонтальными перегородками сегментного типа (13), и вывода (10) из него нагретых паров сырья. Теплообменник характеризуется также тем, что теплообменник (11) содержит штуцера (12) для подачи в теплообменник (11) части подаваемого сырья в жидком виде в межтрубное пространство пучка теплообменных труб (2) и/или в межтрубное пространство пучка теплообменных труб (2), разделенных на сектора (17), которые ограничены верхними (4) и нижними (3) трубными решетками и вертикальными каналами (18) между секторами (17). Предложен также вариант кожухотрубного теплообменника для охлаждения контактного газа. Техническим результатом заявленного изобретения является увеличение производительности установок дегидрирования углеводородов С3-С5 и уменьшение затрат в производстве. 2 н. и 20 з.п. ф-лы, 6 ил., 8 пр., 2 табл.

Реферат

Изобретение относится к области нефтехимии, в частности к оборудованию для дегидрирования углеводородов С3-С5 в соответствующие олефиновые и диеновые углеводороды, используемые для получения основных мономеров синтетического каучука, а также при производстве полипропилена, метилтретичнобутилового эфира и др.

Известна установка для получения бутиленов дегидрированием н-бутана в кипящем слое мелкодисперсного алюмохромового катализатора, в которой для нагрева паров исходного сырья используют закалочный змеевик, расположенный в сепарационной зоне реактора, обогреваемый теплом контактного газа дегидрирования (И.Л. Кирпичников, В.В. Береснев, Л.М. Попов «Альбом технологических схем основных производств промышленности синтетического каучука», Химия, Ленинград, 1986, стр. 8-12). Однако низкий коэффициент теплопередачи используемого закалочного змеевика определяет большую металлоемкость и сложность конструкции последнего, ограничивает его производительность. Кроме того, нагрев паров сырья в закалочном змеевике в известном способе требует дополнительного перегрева паров сырья перед подачей его в реактор в печи большой мощности при огневом обогреве сырьевых змеевиков печи путем сжигания большого количества газообразного и/или жидкого топлива. При этом большое количество дымовых газов, направляемых из печи в атмосферу, создает значительные экологические проблемы.

Наиболее близким по технической сущности к предлагаемому является кожухотрубный противоточный теплообменник для нагрева паров сырья теплом контактного газа, выходящего из реактора дегидрирования пропана (патент RU 2523537, МПК B01J 8/18; С07С 5/333, опубл. 20.07.2014), содержащий вертикальный цилиндрический кожух, пучок теплообменных труб с верхней и нижней трубными решетками, патрубок и раздающую камеру для ввода контактного газа в верхнюю часть трубного пространства теплообменника, собирающую камеру и патрубок для вывода охлажденного контактного газа из нижней части трубного пространства, а также патрубки для ввода паров сырья в межтрубное пространство теплообменника и вывода из него нагретых паров сырья. Известный кожухотрубный теплообменник может иметь в межтрубном пространстве поперечные горизонтальные перегородки сегментного типа разделяющие межтрубное пространство по высоте на секции для организации многократно-поперечного движения паров сырья относительно теплообменных труб (А.Н. Плановский, В.М. Рамм, С.З. Каган, «Процессы и аппараты химической технологии», Москва, Химия, 1968, стр. 434-428). Однако внешняя поверхность труб в верхней высокотемпературной части межтрубного пространства известного теплообменника в ходе его эксплуатации при температуре контактного газа дегидрирования 540-700°С подвергается отложениям термополимера с последующим образованием пиролитического кокса. Особенно это касается теплообменников большого размера на установках большой мощности, в связи с наличием застойных зон в межтрубном пространстве таких теплообменников, особенно на выходе нагретых паров сырья из межтрубного пространства. Все это приводит к постепенному снижению эффективности теплопередачи в теплообменнике за счет блокирования части его теплопередающей поверхности в верхней высокотемпературной зоне. Одновременно растет гидравлическое сопротивление газовому потоку и, соответственно, возрастает давление в межтрубном пространстве вплоть до предельно-допустимого для кожуха (корпуса) теплообменника с точки зрения его механической прочности за счет перекрытия проточной части межтрубного пространства теплообменника образующимся коксом. С ростом температуры, давления и времени пребывания паров сырья скорость образования термополимера возрастает. Указанная ситуация приводит к ухудшению условий работы основных узлов установки дегидрирования, связанным с недогревом паров сырья подаваемого в реактор, в частности к нарушениям теплового режима печи для перегрева паров сырья, реактора, а также к нарушениям теплового режима скруббера охлаждения и водной отмывки контактного газа, связанным с увеличением температуры контактного газа на выходе из теплообменника и, соответственно, на входе в скруббер и далее к увеличению температуры и давления на входе в продуктовый турбокомпрессор и, соответственно, к увеличению давления в реакторе дегидрирования. Указанные недостатки приводят к ухудшению технико-экономических показателей процессов дегидрирования (к уменьшению нагрузки реактора по сырью, уменьшению выходов целевых продуктов и, соответственно, к уменьшению выработки целевых продуктов), а также к преждевременным остановам производства для чистки теплообменника с сопутствующими издержками.

Весьма близким по технической сущности к предлагаемому является также кожухотрубный противоточный теплообменник для охлаждения контактного газа дегидрирования углеводородов С4 между ступенями турбокомпрессора узла конденсации контактного газа под высоким давлением при противотоке с охлаждающей промышленной водой (патент SU 1230154, МПК С07С 11/12, опубл. 20.10.1999), содержащий вертикальный цилиндрический кожух (корпус), пучок теплообменных труб с верхней и нижней трубными решетками, патрубок и раздающую камеру для ввода охлаждающей воды в нижнюю часть трубного пространства теплообменника, собирающую камеру и патрубок для вывода нагретой воды из верхней части трубного пространства, а также патрубки для ввода контактного газа в межтрубное пространство теплообменника, разделенное на секции поперечными перегородками сегментного типа, и вывода из него охлажденного контактного газа, при этом трубопровод перед патрубком ввода контактного газа в теплообменник содержит штуцер для подачи в межтрубное пространство парового конденсата и/или водяного пара. Паровой конденсат при этом получают путем конденсации водяного пара. Однако использование этого технического решения не предотвращает в достаточной мере забивку турбокомпрессоров и межступенчатых теплообменников полимерами при высоком давлении. Через 1500 часов после начала эксплуатации турбокомпрессор перестает принимать нагрузку, при этом возрастает давление на всасе в компрессор и, соответственно, в реакторе дегидрирования, что приводит к снижению средних за пробег выходов бутадиена (на 1-2%) и к останову компрессора. При вскрытии наблюдают значительную забивку полимером рабочих колес и направляющих аппаратов проточной части компрессора, а также межтрубного пространства межступенчатых теплообменников. Кроме того, привлечение в процесс дополнительных дорогостоящих материальных потоков в виде парового конденсата и/или водяного пара приводит также к увеличению количества сточных вод процесса и соответственно к увеличению стоимости их переработки.

Задачей настоящего изобретения является увеличение производительности теплообменников и, соответственно, установок дегидрирования углеводородов С3-С5 и снижение затрат в производстве.

Для решения этой задачи предлагается кожухотрубный теплообменник для нагрева паров сырья в процессах дегидрирования парафиновых углеводородов С3-С5 теплом контактного газа при противотоке с контактным газом, выходящим из реактора дегидрирования, содержащий вертикальный цилиндрический кожух 1, пучок теплообменных труб 2 с верхней 4 и нижней 3 трубными решетками, патрубок 5 и раздающую камеру 6 для ввода контактного газа в верхнюю часть трубного пространства 2 теплообменника 11, собирающую камеру 7 и патрубок 8 для вывода охлажденного контактного газа из нижней части трубного пространства, а также патрубки 9 для ввода паров сырья в межтрубное пространство теплообменника 11, разделенное на секции поперечными горизонтальными перегородками сегментного типа 13, и вывода 10 из него нагретых паров сырья, при этом теплообменник 11 содержит штуцера 12 для подачи в теплообменник 11 части подаваемого сырья в жидком виде в межтрубное пространство пучка теплообменных труб 2 и/или в межтрубное пространство пучка теплообменных труб 2, разделенных на сектора 17, которые ограничены верхними 4 и нижними 3 трубными решетками и вертикальными каналами 18 между секторами 17.

При этом ширина каналов 18 между секторами 17 может составлять 0,25-2,0 диаметра теплообменных труб.

При этом штуцера 12 для подачи в межтрубное пространство части сырья в жидком виде могут быть расположены в верхней части кожуха 1 на расстоянии от верхней трубной решетки 4 теплообменника 11, составляющем 15-50% от высоты кожуха 1.

При этом пучок теплообменных труб 2 в каждой секции может иметь 1-3 дополнительные поперечные горизонтальные перегородки 14, дистанцирующие расположение теплообменных труб, при этом 1-4 дистанцирующие поперечные перегородки 14, расположенные в верхней части пучка теплообменных труб 2 под верхней трубной решеткой 4, могут иметь закрылки 15, примыкающие к кромке дополнительных дистанцирующих поперечных перегородок 14 на выходе паров сырья из пучка теплообменных труб 2 и отогнутые вниз под углом 20-40° по ходу паров сырья.

Штуцера 12 для подачи в межтрубное пространство части сырья в жидком виде могут быть расположены напротив каналов 18 между секторами 17 по ходу паров сырья.

При этом каналы 18 между секторами 17 могут иметь свободный вход паров сырья и закрытый стенкой кожуха 1 выход.

При этом пучок теплообменных труб 2 может иметь в горизонтальном сечении форму круга, прямоугольника, трапеции.

При этом сектора 17 в пучке теплообменных труб 2 могут иметь в горизонтальном сечении форму треугольника, квадрата, прямоугольника, трапеции.

При этом пучок теплообменных труб 2 может иметь коридорное (разметка по квадрату) расположение труб.

Кожухотрубный теплообменник может иметь съемные трубные решетки.

При этом штуцера 12 для подачи жидкого сырья могут быть оборудованы форсунками для впрыска и мелкодисперсного распыления сырья.

Для решения указанной выше задачи предлагается также кожухотрубный теплообменник для охлаждения контактного газа дегидрирования углеводородов С4 между ступенями турбокомпрессоров узла конденсации контактного газа под давлением при противотоке с охлаждающей промышленной водой, содержащий вертикальный цилиндрический кожух, пучок теплообменных труб с верхней 23 и нижней 24 трубными решетками, патрубок 27 и раздающую камеру для ввода охлаждающей воды в нижнюю часть трубного пространства теплообменника, собирающую камеру и патрубок 28 для вывода нагретой воды из верхней части трубного пространства, а также патрубки 21 для ввода контактного газа в межтрубное пространство теплообменника, разделенное на секции поперечными горизонтальными перегородками сегментного типа, и вывода 26 из него охлажденного контактного газа, при этом теплообменник содержит штуцера 19 для подачи водяного конденсата процесса дегидрирования, расположенные на трубопроводе 20, подводящем контактный газ к теплообменнику и/или в верхней части кожуха теплообменника, в межтрубное пространство пучка теплообменных труб и/или в межтрубное пространство пучка теплообменных труб, разделенных на сектора 22, которые ограничены верхними 23 и нижними 24 трубными решетками и вертикальными каналами 25 между секторами 22.

При этом теплообменник может содержать штуцера 19 на уровне расположения патрубка 21 ввода контактного газа в теплообменник.

При этом ширина каналов 25 между секторами 22 может составлять 0,25-2,0 диаметра теплообменных труб.

При этом штуцера 19 могут быть расположены напротив каналов 25 между секторами 22 по ходу контактного газа.

При этом каналы 25 между секторами 22 могут иметь свободный вход контактного газа и закрытый стенкой кожуха выход.

При этом пучок теплообменных труб может иметь в горизонтальном сечении форму круга, квадрата, прямоугольника, трапеции.

При этом сектора 22 в пучке теплообменных труб могут иметь в горизонтальном сечении форму треугольника, квадрата, прямоугольника, трапеции.

При этом пучок теплообменных труб может иметь коридорное (разметка по квадрату) расположение труб.

При этом кожухотрубный теплообменник может иметь съемные трубные решетки.

При этом штуцера 19 оборудованы форсунками для впрыска и мелкодисперсного распыления водяного конденсата процесса дегидрирования.

При этом пучок теплообменных труб в горизонтальном сечении может иметь круглую форму, а количество секторов 22 в пучке теплообменных труб может быть выбрано по следующей зависимости:

Nсект=КП/9h,

где Nсект - количество секторов в пучке;

К - коэффициент округления, изменяющийся от 1,0 до 1,5;

h - шаг пучка;

П - периметр внешнего ряда трубок в пучке.

В предлагаемом теплообменнике 11 для нагрева паров сырья при противотоке с контактным газом, выходящим из реактора дегидрирования парафиновых углеводородов С3-С5, установка штуцеров 12 для подачи в межтрубное пространство части подаваемого в теплообменник сырья в жидком виде, в том числе расположение штуцеров 12 в верхней части кожуха 1 на расстоянии от верхней трубной решетки 4, составляющем 15-50% от высоты кожуха 1, позволяет снизить температуру в верхней высокотемпературной части теплообменника 11, за счет испарения в ней подаваемого жидкого сырья, уменьшить таким образом количество образующегося термополимера и исключить его отложение на теплопередающих поверхностях за счет смывания отложений потоком распыленного жидкого сырья испаряющегося в высокотемпературной части теплообменника 11, подверженной образованию термополимера.

Разделение пучка теплообменных труб 2 на сектора 17, которые ограничены верхними 4 и нижними 3 трубными решетками и каналами 18 между секторами 17, ширина которых составляет 0,25-2,0 диаметра теплообменных труб, позволяет (особенно в теплообменниках большой производительности с числом теплопередающих труб, достигающих нескольких тысяч) увеличить проникновение потока перегреваемых паров сырья внутрь пучка теплообменных труб 2. Каналы 18 работают как коллектора, раздающие поток паров сырья в прилегающие к каналам 18 секторы 17 пучка теплообменных труб 2, обеспечивая исключение застойных явлений и работу всех теплообменных труб 2 теплообменника 11. При этом исключается забивка проточной части теплообменника 11 термополимером, значительно увеличивается наблюдаемый коэффициент теплопередачи, а также предотвращается увеличение давления в межтрубном пространстве теплообменника при снижении гидравлического сопротивления межтрубного пространства.

Расположение в каждой секции пучка теплообменных труб 2 от одной до трех дополнительных поперечных перегородок 14, дистанцирующих расположение теплообменных труб, а также оборудование при этом от одной до четырех дистанцирующих перегородок 14, расположенных в верхней части пучка теплообменных труб 2 под верхней трубной решеткой 4 закрылками 15, примыкающими к кромке дистанцирующих перегородок 14 на выходе паров сырья из пучка теплообменных труб 2 и отогнутых вниз под углом 20-40° по ходу паров сырья, обеспечивает, особенно для теплообменников большой производительности, предотвращение застойных явлений в межтрубном пространстве теплообменника при организации многократно-перекрестного движения паров сырья относительно теплопередающих труб. Расположение штуцеров 12 для подачи в межтрубное пространство части сырья в жидком виде напротив каналов 18 между секторами 17 по ходу паров сырья, а также свободный вход в каналы 18 части сырья в жидком виде и закрытый стенкой кожуха 1 выход, при ширине каналов 0,25-2,0 диаметра труб, обеспечивает условия, необходимые для достижения подаваемого сырья в жидком виде к трубам в центральной части пучка теплообменных труб 2. Закрытый стенкой кожуха 1 выход паров сырья из канала 18, обеспечивает гидравлический подпор потоку паров сырья в канале и способствует раздаче паров сырья в прилегающие к каналам 18 сектора 17 теплообменных труб 2. Это также способствует предотвращению застойных явлений в межтрубном пространстве теплообменника 11 для нагрева паров сырья и увеличению коэффициента теплопередачи в теплообменнике.

В предлагаемом кожухотрубном теплообменнике для охлаждения контактного газа дегидрирования углеводородов С4 между ступенями турбокомпрессоров узла конденсации контактного газа под высоким давлением при противотоке с охлаждающей водой установка штуцеров 19 для подачи в межтрубное пространство водяного конденсата процесса, расположенных на трубопроводе 20, подводящем контактный газ к теплообменнику и/или в верхней части кожуха на уровне расположения патрубка 21 ввода контактного газа в теплообменник и/или пучка теплообменных труб 2, разделенного на сектора 22, которые ограничены верхними 23 и нижними 24 трубными решетками и каналами 25 между секторами 22, ширина которых составляет 0,25-2,0 диаметра теплообменных труб, а также выбор для пучков теплообменных труб с круглым сечением количества секторов 22 в пучке теплообменных труб по указанной выше математической зависимости приводит к существенному уменьшению забивки турбокомпрессора и межступенчатых кожухотрубчатых теплообменников отложениями термополимера за счет снижения температуры потока контактного газа, ингибирования термополимеризации и смывания отложений термополимера в проточном тракте потоком распыленного водяного конденсата процесса дегидрирования.

Штуцера 19 для подачи в межтрубное пространство предлагаемых теплообменников жидкого сырья и водяного конденсата процесса дегидрирования могут быть оборудованы форсунками для впрыска и мелкодисперсного распыления указанных потоков.

Пучки теплообменных труб 2 в предлагаемых теплообменниках 11 могут иметь в горизонтальном сечении форму круга, прямоугольника, трапеции и др.

Сектора 22 могут иметь в горизонтальном сечении форму треугольника, квадрата, трапеции, многоугольника и др.

Для облегчения чистки наружной поверхности труб теплообменников от отложений термополимера при ремонтно-восстановительных работах пучок теплообменных труб 2 может иметь коридорное (разметка по квадрату) расположение, а также съемные трубные решетки.

Кожух 1 теплообменника 11 может быть снабжен вспомогательными штуцерами для контроля процесса путем измерений температуры и давления по высоте и сечению кожуха 1.

На фиг. 1 изображена схема предлагаемого теплообменника 11 для перегрева паров сырья при противотоке с контактным газом, выходящим из реактора дегидрирования парафиновых углеводородов С3-С5. Теплообменник 11 имеет кожух (корпус) 1, пучок теплообменных труб (трубное пространство) 2, нижнюю 3 и верхнюю 4 трубные решетки, патрубок 5 и раздающую камеру 6 для ввода контактного газа в теплообменные трубы 2 теплообменника 11, собирающую камеру 7 и патрубок 8 для вывода охлажденного контактного газа из теплообменника 11, патрубок 9 для ввода и патрубок 10 для вывода перегретых паров сырья из межтрубного пространства теплообменника 11, штуцера 12 для ввода в межтрубное пространство теплообменника 11 части сырья в жидком виде, сегментные поперечные перегородки 13, дополнительные дистанцирующие перегородки 14, закрылки 15, отогнутые вниз на 30°. Теплообменник 11 может иметь размещенную в нижней части корпуса 1 плавающую головку (собирающую камеру 7) с линзовым компенсатором температурных расширений 16. На фиг. 2, 3, 4 и 6 представлены поперечные сечения некоторых вариантов пучков теплообменных труб 2.

На фиг. 2 представлен вариант со штуцерами 12 для подачи сырья в жидком виде без использования разделения пучка теплообменных труб 2 на сектора 17.

На фиг. 3 представлен вариант пучка теплообменных труб 2, разделенного на сектора 17 каналами 18 со штуцерами 12 (не показаны) для подачи части сырья в жидком виде.

На фиг. 4 представлен вариант пучка теплообменных труб 2, разделенного каналами 18 на сектора 17 со штуцерами 12, расположенными напротив открытого входа паров сырья в каналы 18 и закрытый стенкой кожуха 1 выход паров сырья из канала 18.

Схема предлагаемого кожухотрубного теплообменника для охлаждения контактного газа дегидрирования углеводородов С4 между ступенями турбокомпрессоров узла конденсации контактного газа под высоким давлением при противотоке с охлаждающей промышленной водой представлена на фиг. 5 и 6. Штуцера 19 для подачи в межтрубное пространство теплообменника водяного конденсата процесса, расположены на трубопроводе 20, подводящем контактный газ к теплообменнику и в верхней части кожуха на уровне расположения патрубка 21 ввода контактного газа в теплообменник и/или пучка теплообменных труб, разделенного на сектора 22, которые ограничены верхними 23 и нижними 24 трубными решетками и каналами 25 между секторами 22. Теплообменник снабжен также патрубками 26 вывода охлажденного контактного газа, ввода 27 и вывода 28 охлаждающей воды.

Работа предлагаемого теплообменника для нагрева паров сырья рассмотрена в примерах его использования на установке получения изобутилена дегидрированием изобутана в кипящем слое алюмохромового катализатора с последующим использованием полученного изобутилена в синтезе метилтретичнобутилового эфира (МТБЭ). Конструкция используемого теплообменника представлена на фиг. 1-4.

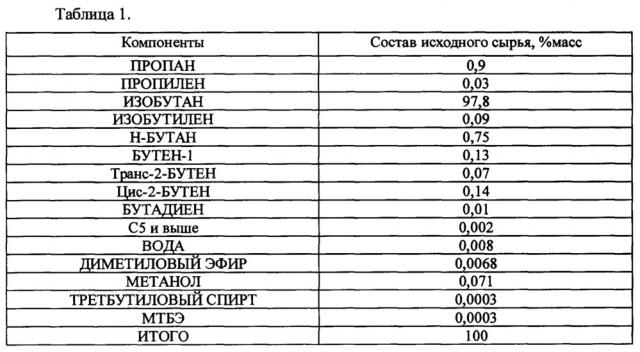

Дегидрирование осуществляют в реакторе с кипящим слоем при объемной скорости подачи изобутана 165 час-1 на мелкодисперсном катализаторе содержащем Cr2O3 - 20%, К2O - 2%, SiO2 - 2%, Al2O3 - 76%. Состав исходного сырья приведен в таблице 1. Поток сырья в количестве 28,123 т/час в жидком виде при давлении 885 кПа поступает на испарительную станцию, где последовательно испаряется и далее подогревается подаваемым водяным паром и при температуре 70°С направляется в парообразном виде на дальнейший нагрев в предлагаемый кожухотрубный теплообменник, установленный на трубопроводе контактного газа, выходящего из реактора. Диаметр кожуха теплообменника составляет 1,4 м при количестве труб -1306 шт и при диаметре труб 25,4 мм. Длина труб теплообменника составляет 10,6 м. Пары сырья поступают в межтрубное пространство теплообменника 11 через патрубок 9. Часть сырья в жидком виде при температуре 19,3°С впрыскивается через форсунки в среднюю часть межтрубного пространства. Ниже представлены результаты пробегов установки при различных режимах и конструкции теплообменника. Время работы установки на каждом режиме составляло 4000 часов.

В примере 1 использовался теплообменник 11 с пучком теплообменных труб 2 представленным на фиг.2 (прототип). При отсутствии подачи части сырья в жидком виде (условия работы прототипа) к концу пробега установки наблюдалось увеличение давления в кожухе 1 теплообменника 11 (на входе паров сырья в теплообменник) с 423 кПа в начале пробега до 567 кПа в конце пробега (близко к предельно допустимому разрешенному по условиям соблюдения прочности теплообменника), что потребовало снизить нагрузку реактора по сырью до 25,7 т/час. Одновременно, в связи с увеличением температуры контактного газа на входе в компрессор, увеличилось давление на входе в компрессор и соответственно в верхней части реактора с 137 до 165 кПа. Все это привело к снижению показателей дегидрирования (снижение производительности установки и выхода изобутилена на разложенный изобутан с 88,2 до 85,1 мас. %). При вскрытии теплообменника после останова обнаружены значительные отложения полимера в верхней высокотемпературной части межтрубного пространства теплообменника.

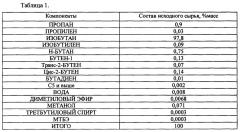

В примере 2 использовался теплообменник 11 с пучком теплообменных труб 2 представленным на фиг. 2 с расположением штуцеров 12 для впрыска жидкого сырья на расстоянии от верхней трубной решетки 4 составляющем 50% от высоты кожуха 1. При подаче в межтрубное пространство теплообменника части жидкого сырья в количестве 45% от общей подачи исходного сырья на дегидрирование установившийся режим установки в течении всего времени пробега сохранялся стабильным (см. таблицу 2). В ходе пробега установки увеличения давления в кожухе теплообменника не наблюдали. Нагрузка реактора по сырью сохранялась неизменной. Выходы олефиновых углеводородов в ходе пробега не снижались и составили: выход изобутилена на пропущенный изобутан - 41,2 мас. %, а на разложенный 88,0 мас. %. Снижается расход водяного пара, направляемого в испаритель сырья и подогреватель получаемых паров сырья. Производительность установки дегидрирования сохранялась стабильной. При вскрытии теплообменников отложений термополимера в межтрубном пространстве не наблюдали. В верхней высокотемпературной зоне теплообменника температура паров сырья на выходе из теплообменника составляла соответственно 410°С. При увеличении в подаваемом сырье доли сырья в жидком виде до 45% и при соответствующем уменьшении доли сырья в парообразном виде экономия водяного пара на испарение и подогрев сырья в примере 2 по сравнению со средним за пробег показателем прототипа (6,29 т/час) составила 2,56 т/час.

В примере 3 использовался теплообменник 11 с пучком теплообменных труб 2 представленным на фиг. 2. При подаче в межтрубное пространство теплообменника части жидкого сырья в количестве 15% от общей подачи исходного сырья на дегидрирование к концу пробега установки наблюдалось увеличение давления в кожухе теплообменника (на входе паров сырья в теплообменник) до 510 кПа в конце пробега. Одновременно, в связи с увеличением температуры контактного газа на входе в компрессор, увеличилось давление на входе в компрессор и соответственно в верхней части реактора до 152 кПа. Это привело к снижению выхода изобутилена на разложенный изобутан до 86,3 мас. %. При вскрытии теплообменника после останова обнаружены значительные отложения полимера в верхней высокотемпературной части межтрубного пространства теплообменника.

В примере 4 использовался теплообменник 11 с пучком теплообменных труб 2 изображенном на фиг. 3 с шириной каналов 18 равной 2,0 диаметра теплообменных труб. Кожух 1 теплообменника 11 содержит штуцера 12 для ввода жидкого сырья в межтрубное пространство. Штуцера 12 для подачи в межтрубное пространство части сырья в жидком виде расположены напротив каналов 18 между секторами 17 по ходу паров сырья. При подаче в межтрубное пространство теплообменника части жидкого сырья в количестве 15% от общей подачи исходного сырья на дегидрирование забивки межтрубного пространства термополимером не наблюдалось. Показатели работы установки в течении пробега сохранялись стабильными: выход изобутилена на пропущенный изобутан - 40,9 мас, %, а на разложенный - 88,5 мас. %. Экономия водяного пара по сравнению с прототипом составила 0,68 т/час.

В примере 5 использовался теплообменник 11 с пучком теплообменных труб 2 изображенном на фиг. 4 с шириной каналов 18 равной 0,25 диаметра теплообменных труб. Подача жидкого сырья в теплообменник 11 не производилась. Забивки межтрубного пространства термополимером не наблюдалось. Показатели работы установки в течении пробега сохранялись стабильными: выход изобутилена на пропущенный изобутан - 41,1 мас. %, а на разложенный - 88,3 мас. %.

При подаче части жидкого сырья в штуцера 12 в количестве 30% от общей подачи исходного сырья длительность пробега без забивки увеличилась до 8000 часов.

Работа предлагаемого теплообменника для охлаждения контактного газа дегидрирования углеводородов С4 между ступенями турбокомпрессоров узла конденсации контактного газа под давлением рассмотрена в примерах его использования на установке получения бутадиена путем окислительного дегидрирования н-бутенов. Конструкция используемого теплообменника представлена на фиг. 5 и 6.

Процесс окислительного дегидрирования н-бутенов в бутадиен осуществляют в адиабатическом реакторе с неподвижным слоем железофосформагнийцинксодержащего катализатора в присутствии водяного пара и кислорода в виде смеси кислорода и воздуха. Условия дегидрирования: мольное разбавление C4H8:О2:Н2О=1:0,58:17; объемная скорость подачи н-бутенов 300 час-1. Температура на входе в слой катализатора 250°С, а на выходе из слоя 580°С. Давление под слоем катализатора в начале испытания 175 кПа. В реактор подают, т/час: н-бутенов 15,0, кислорода 4,97, азота 19,83, водяного пара 81,6. Контактный газ процесса в количестве 112,4 т/час при температуре 580°С направляют в котел-утилизатор, где его температуру снижают до 220°С и получают вторичный водяной пар, а затем направляют в закалочный двухкаскадный скруббер, где охлаждают прямым контактом с циркулирующей водой до 110°С. После закалки контактный газ направляют в узел компримирования контактного газа. Состав исходного сырья и составы после реактора дегидрирования и узла охлаждения и конденсации водяного пара. А также состав водяного конденсата процесса приведены в таблице 2. Компримирование контактного газа осуществляют в трехступенчатом пятиколесном турбокомпрессоре «Виола-ТП» фирмы ЧКД (Прага, Чехословакия). Турбокомпрессор имеет два межступенчатых поверхностных холодильника. Основные характеристики оборудования узла компримирования контактного газа:

Производительность турбокомпрессора, м3/час - 15400

Давление нагнетания, кПа - 1300

Число оборотов ротора, об/мин - 9900

Число колес в роторе, шт - 5

Промежуточный холодильник первой ступени - вертикальный кожухотрубный теплообменник, предназначен для охлаждения контактного газа, поступающего на всас второй ступени сжатия:

Поверхность теплообмена, м2 - 200

Диаметр кожуха (корпуса), мм - 1500

Число труб (25×2×2000), мм - 1400

Промежуточный холодильник второй ступени - вертикальный кожухотрубный теплообменник, предназначен для охлаждения контактного газа, поступающего на всас третьей ступени сжатия:

Поверхность теплообмена, м2 - 140

Диаметр кожуха (корпуса), мм - 1300

Число труб (25×2×2000), мм - 1200

Отделитель жидкости после первой ступени сжатия, предназначен для отделения и вывода водяного конденсата процесса:

Объем, м3 - 1,675

Диаметр кожуха (корпуса), мм - 1085

Длина цилиндрической части корпуса, мм - 1500

Отделитель жидкости после второй ступени сжатия, предназначен для отделения и вывода водяного конденсата процесса:

Объем, м3 - 0,76

Диаметр кожуха (корпуса), мм - 800

Длина цилиндрической части корпуса, мм - 1100.

Контактный газ направляют из всасывающего коллектора по трубопроводу диаметром 450 мм с температурой 24°С и при давлении 120 кПа на всас турбокомпрессора на первую ступень сжатия (первое рабочее колесо ротора) и с температурой 68°С и при давлении 150 кПа подают по трубопроводу диаметром 400 мм на охлаждение в межтрубное пространство межступенчатого холодильника первой ступени, где охлаждают до 36°С циркулирующей по трубному пространству противоточно контактному газу промышленной водой. Далее контактный газ направляют в сепаратор-отделитель для вывода сконденсированного водяного конденсата процесса и подают по трубопроводу диаметром 400 мм на всас второй ступени сжатия турбокомпрессора. Пройдя вторую ступень сжатия (второе и третье рабочие колеса ротора), контактный газ с температурой 82°С и при давлении 480 кПа по трубопроводу 200 мм направляют в межступенчатый холодильник второй ступени, где охлаждают до 32°С. Затем он проходит сепаратор-отделитель для вывода сконденсированного водяного конденсата процесса, после чего его подают по трубопроводу диаметром 200 мм на всас третьей ступени сжатия. Пройдя третью ступень с температурой 71°С и давлением 1120 кПа, газ поступает в коллектор нагнетания, откуда направляется на выделение бутадиена.

Пример 6 (прототип). В поток контактного газа непосредственно после каждой ступени сжатия и, соответственно, перед каждым межступенчатым холодильником (см. фиг. 5) на расстоянии 500 мм от указанных холодильников вводят паровой конденсат, полученный путем конденсации водяного пара. Конденсат подают при температуре 40°С и давлении 600 кПа в количестве 0,1 кг на 1 кг контактного газа. К концу испытания через 1200 часов от начала пробега турбокомпрессор перестает принимать нагрузку - ток электродвигателя уменьшается 190 А в начале испытания до 130 А к концу испытания. При этом резко возрастает давление на ступенях сжатия турбокомпрессора и соответственно под слоем катализатора в реакторе дегидрирования. При вскрытии компрессора наблюдают забивку полимером рабочих колес и направляющих аппаратов турбокомпрессора, а также межтрубного пространства межступенчатых теплообменников. Выход бутадиена на пропущенные н-бутены составил 49,9 мас. %. Выход бутадиена на разложенные н-бутены - 81,5 мас. %.

Пример 7. Условия осуществления процесса такие же как в примере 6. Отличием от примера 6 является использование теплообменника с штуцерами для подачи в межтрубное пространство водяного конденсата процесса, расположенными на трубопроводе, подводящем контактный газ к теплообменнику, и в верхней части кожуха на уровне расположения патрубка ввода контактного газа в теплообменник (см. фиг. 5). При этом в контактный газ впрыскивают водяной конденсат процесса в количестве 0,1 кг на 1 кг контактного газа при температуре 40°С и давлении 6 атм. К концу испытания через 2000 часов отклонений режимов работы турбокомпрессора не наблюдают. При вскрытии компрессора и межступенчатых теплообменников отложений полимера не зафиксировано. Достигаемые показатели дегидрирования: выход бутадиена на пропущенные н-бутены - 51,3 мас. % и на разложенные - 83,5 мас. %.

Пример 8. Условия осуществления процесса такие же как в примере 6. Отличием от примера 6 является использование теплообменника с пучком теплообменных труб, разделенном на сектора 22, которые ограничены верхними 23 и нижними 24 трубными решетками и каналами 25 между секторами 22, ширина которых составляет 1,0 диаметра теплообменных труб. Принципиальная схема пучка теплообменных труб представлена на фиг. 6. Подача водяного конденсата процесса в теплообменник не производилась. К концу испытания через 1500 часов от начала пробега наблюдают незначительное увеличение давления перед компрессором и под слоем катализатора в реакторе дегидрирования. При этом потребляемый электродвигателем компрессора ток несколько снижается, что свидетельствует о некотором уменьшении нагрузки на компрессор (т.е. компрессор стал принимать несколько меньшее количество газа). При вскрытии компрессора и межступенчатых теплообменников в конце пробега наблюдают незначительные отложения полимера на лопастях рабочих колес I и II ступеней и проточной части компрессора. Поверхности межступенчатых теплообменников чистые. Достигаемые показатели дегидрирования: выход бутадиена на пропущенные н-бутены - 51,1 мас. % и на разложенные - 82,3 мас. %.

Таким образом, техническим результатом заявленного изобретения по сравнению с прототипами является увеличение производительности установок дегидрирования углеводородов С3-С5 и уменьшение затрат в производстве.

1. Кожухотрубный противоточный теплообменник для нагрева паров сырья в процессах дегидрирования парафиновых углеводородов Сз-С5 теплом контактного газа, выходящего из реактора дегидрирования, содержащий вертикальный цилиндрический кожух (1), пучок теплообменных труб (2) с верхней (4) и нижней (3) трубными решетками, патрубок (5) и раздающую камеру (6) для ввода контактного газа в верхнюю часть трубного пространства (2) теплообменника (11), собирающую камеру (7) и патрубок (8) для вывода охлажденного контактного газа из нижней части трубного пространства, а также патрубки (9) для ввода паров сырья в межтрубное пространство теплообменника (11), разделенное на секции поперечными горизонтальными перегородками сегментного типа (13), и вывода (10) из него нагретых паров сырья, отличающийся тем, что теплообменник (11) содержит штуцера (12) для подачи в теплообменник (11) части подаваемого сырья в жидком виде в межтрубное пространство пучка теплообменных труб (2) и/или в межтрубное пространство пучка теплообменных труб (2), разделенных на сектора (17), которые ограничены верхними (4) и нижними (3) трубными решетками и вертикальными каналами (18) между секторами (17).

2. Кожухотрубный теплообменник по п. 1, отличающийся тем, что ширина каналов (18) между секторами (17) составляет 0,25-2,0 диаметра теплообменных труб.