Каталитические смеси

Иллюстрации

Показать всеИзобретение относится к композиции катализатора для обработки NOx в отработавшем газе от сгорания обедненной топливной смеси, включающей в себя смесь алюмосиликатного молекулярного сита с каркасом СНА и кремнийалюмофосфатного молекулярного сита с каркасом СНА. При этом в заявленной композиции алюмосиликатное молекулярное сито и кремнийалюмофосфатное молекулярное сито присутствуют в молярном соотношении алюмосиликат:кремнийалюмофосфат от 0,8:1,0 до 1,2:1,0. Указанное алюмосиликатное молекулярное сито включает в себя первый внерешеточный металл, указанное кремнийалюмофосфатное молекулярное сито включает в себя второй внерешеточный металл, где указанные первый и второй внерешеточные металлы независимо выбирают из группы, включающей в себя медь, железо, марганец и их сочетания, где указанный первый внерешеточный металл присутствует в количестве от 2 до 4 мас.%, из расчета на массу алюмосиликата, и где массовое соотношение указанного первого внерешеточного металла и указанного второго внерешеточного металла составляет от 0,4:1,0 до 1,5:1,0, при этом соотношение оксида кремния к оксиду алюминия (SAR) в указанном алюмосиликате составляет от 10 до 35. Технический результат заключается в получении более долговечных и высокоэффективных катализаторах СКВ. 3 н. и 11 з.п. ф-лы, 4 ил., 1 пр.

Реферат

Предшествующая область техники

1. Область техники, к которой относится изобретение

Настоящее изобретение относится к катализаторам, изделиям и способам обработки газообразных продуктов сгорания, в частности селективному каталитическому восстановлению (СКВ) NOx в газообразных продуктах сгорания обедненной топливной смеси.

2. Описание родственной области техники

Наибольшие доли большинства газообразных продуктов сгорания содержат относительно полезный азот (N2), водяной пар (Н2О) и двуокись углерода (СО2), но, кроме того, отработавший газ содержит в относительно небольших долях вредные и/или ядовитые вещества, такие как окись углерода (СО), образующаяся вследствие неполного сгорания, углеводороды (УВ) из несгоревшего топлива, оксиды азота (NOx), образующиеся при температурах, превышающих температуру сгорания, и, в частности, твердое вещество (в основном, сажа). Чтобы уменьшить воздействие отработавшего газа, выделяемого в атмосферу, на окружающую среду, желательно убрать или снизить объем этих нежелательных компонентов, предпочтительно, таким способом, в результате которого, в свою очередь, не образуются другие вредные или ядовитые вещества.

Одним из наиболее вредных компонентов, который требуется удалить из отработавшего газа, образующегося при сгорании обедненной топливной смеси, является NOx, включающий в себя окись азота (NO), двуокись азота (NO2) и закись азота (N2O). Восстановление NOx до N2 в отработавшем газе, образующемся при сгорании обедненной топливной смеси, таком как отработавший газ от дизельных двигателей, является особенно проблематичным, поскольку данный отработавший газ содержат достаточное количество кислорода для протекания реакций окисления, а не реакций восстановления. Однако NOx можно восстановить в отработавшем газе от дизельных двигателей способом, общеизвестным как селективное каталитическое восстановление (СКВ). Способ СКВ включает в себя конверсию NOx в присутствии катализатора и при помощи восстановителя, в элементарный азот (N2) и воду. В способе СКВ газообразный восстановитель, такой как аммиак, добавляют к потоку отработавшего газа до контакта данного отходящего газа с катализатором СКВ. Восстановитель абсорбируют на катализатор, и реакция восстановления NOx происходит по мере прохождения газов через или над катализированным субстратом. Химическое уравнение стехиометрических реакций СКВ с использованием аммиака следующее:

2NO+4NH3+2O2→3N2+6H2O;

2NO+4NH3+O2→3N2+6H2O;

NO+NO2+2NH3→2N2+3H2O.

Известные катализаторы СКВ включают в себя цеолиты и молекулярные сита. Молекулярные сита представляют собой микропористые кристаллические твердые вещества с четко определенными структурами и обычно содержат в своем каркасе атомы кремния, алюминия и кислорода и могут также содержать в своих порах катионы. Определяющим признаком молекулярного сита является его кристаллическая или псевдокристаллическая структура, образованная молекулярными тетраэдрическими ячейками, связанными между собой регулярным или повторяющимся образом с образованием каркаса. Примеры каркасов молекулярных сит, являющихся известными катализаторами СКВ, включают в себя структурные типы с кодами СНА (шабазит), ВЕА (бета) и MOR (морденит). Каталитическую эффективность данных молекулярных сит можно повысить в некоторых внешних условиях за счет катионообменного процесса, в результате которого часть ионных соединений, находящихся на поверхности или внутри структуры, замещается катионами переходных металлов, такими как Cu2+. Как правило, большое включение металла в подобные молекулярные сита может привести к сниженному сроку службы данного вещества, в частности в том случае, когда вещество подвергается действию высокой температуры. Соответственно, остается необходимость в более долговечных, высокоэффективных катализаторах СКВ.

Краткое описание изобретения

Заявителями было неожиданно найдено, что некоторые смеси активированными металлами молекулярных сит СНА проявляют большую эффективность в таких процессах, как, например, конверсия NOx, и гидротермическую стабильность по сравнению с эффективностью каждого из составляющих веществ, взятых по отдельности. Молекулярные сита СНА в таких смесях включают в себя алюмосиликаты с малым соотношением оксида кремния к оксиду алюминия (SAR), и кремнийалюмофосфаты (SAPO).

Соотношение оксида кремния к оксиду алюминия (SAR) в некоторых алюмосиликатах связано с гидротермической стабильностью молекулярных сит. Для подобных алюмосиликатов большее значение SAR соответствует повышенной гидротермической стабильности. Однако смеси СНА SAPO и алюмосиликатов СНА с малым SAR в соответствии с настоящим изобретением неожиданно проявили гидротермическую стабильность в условиях экстремального старения (например, при 900°С). Кроме того, был обнаружен синергетический эффект между СНА SAPO и алюмосиликатами с малым SAR, позволяющий смесям данных веществ неожиданно достигать более высокой эффективности по сравнению с каждым из веществ по отдельности.

Соответственно, в одном из аспектов предоставлена композиция катализатора, включающая в себя смесь алюмосиликатного молекулярного сита с каркасом СНА, и кремнийалюмофосфатного молекулярного сита с каркасом СНА, в которой (а) алюмосиликатное молекулярное сито и кремнийалюмофосфатное молекулярное сито составляют молярное соотношение алюмосиликат:кремнийалюмофосфат от около 0,8:1,0 до около 1,2:1,0 и (b) указанное алюмосиликатное молекулярное сито включает в себя первый внерешеточный металл, указанное кремнийалюмофосфатное молекулярное сито включает в себя второй внерешеточный металл, где указанные первый и второй внерешеточные металлы независимо выбирают из группы, включающей в себя цезий, медь, никель, цинк, железо, олово, вольфрам, молибден, кобальт, висмут, титан, цирконий, сурьму, марганец, хром, ванадий, ниобий и их комбинации, но, предпочтительно, медь, где процентное соотношение указанного первого внерешеточного металла составляет от около 2 до около 4, из расчета на массу алюмосиликата, и где массовое соотношение указанного первого внерешеточного металла и указанного второго внерешеточного металла составляет от около 0,4:1,0 до около 1,5:1,0.

В соответствии со следующим аспектом данного изобретения, предоставлен способ обработки NOx в газообразных продуктах сгорания обедненной топливной смеси, включающий в себя: (а) контакт смеси отработавшего газа с лямбда >1, и, по меньшей мере, одного соединения NOx, с восстановителем и катализатором, содержащим смесь первого молекулярного сита с каркасом СНА, и второго молекулярного сита с каркасом СНА, в которой (i) указанное первое молекулярное сито представляет собой алюмосиликат, указанное второе молекулярное сито представляет собой кремнийалюмофосфат и указанные первое и второе молекулярные сита присутствуют в молярном соотношении от около 0,8:1,0 до около 1,2:1,0 соответственно и (ii) указанное первое молекулярное сито включает в себя первый замещенный металл, указанное второе молекулярное сито включает в себя второй замещенный металл, где указанные первый и второй замещенные металлы независимо выбирают из группы, включающей в себя цезий, медь, никель, цинк, железо, олово, вольфрам, молибден, кобальт, висмут, титан, цирконий, сурьму, марганец, хром, ванадий, ниобий и их комбинации и где массовое соотношение указанного первого замещенного металла и указанного второго замещенного металла составляет от около 0,4:1,0 до около 0,8:1,0, и (b) селективное восстановление, по меньшей мере, части указанного NOx до N2 и Н2О, где указанный контакт происходит при температуре от около 200 до около 500°С, и, необязательно, где указанный контакт происходит после подвергания катализатора действию температуры, составляющей, по меньшей мере, около 800°С.

В соответствии со следующим аспектом данного изобретения, предоставлено каталитическое изделие, содержащее (а) катализатор, включающий в себя смесь первого молекулярного сита с каркасом СНА и второго молекулярного сита с каркасом СНА, в котором (i) указанное первое молекулярное сито представляет собой алюмосиликат, указанное второе молекулярное сито представляет собой кремнийалюмофосфат, и указанные первое и второе молекулярные сита присутствуют в молярном соотношении от около 0,8:1,0 до около 1,2:1,0 соответственно и (ii) указанное первое молекулярное сито содержит первый замещенный металл, указанное второе молекулярное сито содержит второй замещенный металл, где указанные первый и второй замещенные металлы независимо выбирают из цезия, меди, никеля, цинка, железа, олова, вольфрама, молибдена, кобальта, висмута, титана, циркония, сурьмы, марганца, хрома, ванадия, ниобия и их комбинаций, и где массовое соотношение указанного первого замещенного металла и указанного второго замещенного металла составляет от около 0,4:1,0 до около 0,8:1,0, и (b) пористый фильтр, приспособленный для удаления твердых частиц из отработавшего газа от дизельного двигателя, где указанный катализатор расположен на поверхности и/или внутри указанного пористого фильтра. В некоторых вариантах осуществления данное изделие содержит каталитическую смесь, нанесенную в виде покрытия из пористого оксида на проточный или wall-flow монолит. В некоторых вариантах осуществления данное изделие содержит экструдированный wall-flow фильтр, полученный из экструдата, содержащего каталитическую смесь.

Краткое описание чертежей

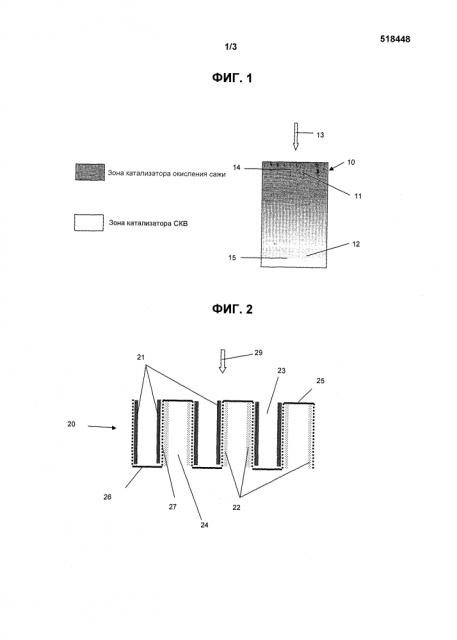

Фиг. 1 представляет собой диаграмму каталитического изделия в соответствии с вариантом осуществления настоящего изобретения, при этом у фильтра имеется входное отверстие с покрытием из зоны катализатора для окисления сажи и выходное отверстие с покрытием из зоны катализатора СКВ.

Фиг. 2 представляет собой wall-flow сажевый фильтр в соответствии с одним из вариантов осуществления настоящего изобретения, при этом у фильтра имеется входное отверстие с покрытием из зоны катализатора для окисления сажи и выходное отверстие с покрытием из зоны катализатора СКВ.

Фиг. 3 представляет собой график, на котором представлены сравнительные данные по конверсии NOx для свежей каталитической смеси в соответствии с одним из вариантов осуществления настоящего изобретения, и данные по конверсии NOx для веществ, составляющих данную смесь, а

Фиг. 4 представляет собой график, на котором представлены сравнительные данные по конверсии NOx для состарившейся смеси катализатора в соответствии с одним из вариантов осуществления настоящего изобретения, и данные по конверсии NOx для веществ, составляющих данную смесь.

Подробное описание предпочтительных вариантов осуществления изобретения

В некоторых вариантах осуществления, данное изобретение направлено на катализаторы для улучшения качества воздуха в окружающей среде, в частности для оптимизации выбросов отработавших газов, производимых дизельными и другими двигателями, работающими на обедненной топливной смеси. Выбросы отработавших газов оптимизируются, по меньшей мере, частично, за счет снижения содержания NOx и/или концентраций проскочившего NH3 в отработавших газах от сгорания обедненной топливной смеси в широком интервале рабочих температур. Соответственно, применимы такие катализаторы, при использовании которых селективно снижается концентрация NOx и/или происходит окисление аммиака в окислительной окружающей среде (то есть катализатор СКВ и/или катализатор АМОХ).

Предпочтительные катализаторы настоящего изобретения включают в себя смесь металлактивируемых молекулярных сит, имеющих структуру СНА в соответствии со структурным кодом ИЮПАК, определенную Международной ассоциацией по цеолитам (IZA). Понятно, что такие молекулярные сита включают в себя синтетические кристаллические или псевдокристаллические вещества, являющиеся изотипами (изоморфами) друг друга за счет своего каркаса СНА. Конкретные изотипы СНА, применимые в настоящем изобретении, включают в себя, но не ограничены, DAF-5, LZ-218, Linde D, Linde R, Phi, SAPO-34, SAPO-44, SAPO-47, SSZ-13, SSZ-62, UiO-21 и ZK-14, при этом наиболее предпочтительными являются SAPO-34 и SSZ-13.

Предпочтительные молекулярные сита СНА включают в себя алюмосиликаты и кремнийалюмофосфаты (SAPO). Использованный в настоящем описании термин SAPO означает вещество, состоящее из тетраэдрических ячеек PO2+, AlO2- и SiO2, образующих трехмерное микропористое молекулярное сито. Такие SAPO состоят, в основном, из кремния, алюминия, фосфора и кислорода, но могут быть «металлзамещенными», как описано далее. Использованный в настоящем описании термин «SAPO-34» означает кремнийалюмофосфаты, описанные как SAPO-34 в US 4440871 (Lok), а также как любой его аналог. Использованный в настоящем описании термин «SSZ-13» означает алюмосиликаты, описанные в US 4544538 (Zones), а также как любой его аналог. Использованный в настоящем описании термин «аналог» по отношению к изотипу СНА означает молекулярное сито с той же топологией и, фактически, той же эмпирической формулой, но синтезированное другим способом и/или имеющее другие физические характеристики, такие как другое распределение атомов внутри каркаса СНА, другая локализация атомов внутри молекулярного сита (например, градиент оксида алюминия), другие кристаллические характеристики и так далее.

Применимые алюмосиликаты могут включать в себя металлы каркаса, отличающиеся от алюминия, предпочтительно переходный металл (известные также как металлзамещенные алюмосиликаты). Использованный в настоящем описании термин «металлзамещенный» по отношению к алюмосиликату СНА означает, что в каркасе СНА один или более каркасных атомов алюминия или кремния замещен на металл-заместитель. Напротив, термин «с обмененным металлом» означает цеолиты, содержащие внерешеточные ионы металла. Примеры металлов, подходящих для замещения, включают в себя медь и железо. Металлзамещенные кремнийалюмофосфаты (называемые также молекулярными ситами MeAPSO) таким же образом имеют каркас, в который внедрен замещенный металл.

Кристаллы СНА согласно настоящему изобретению особенно не ограничены по форме, однако предпочтительными являются ромбоэдрические. Кроме того, предпочтительные молекулярные сита являются высококристаллическими.

В особенно предпочтительном варианте осуществления, катализатор включает в себя смесь, по меньшей мере, из одного алюмосиликата и, по меньшей мере, одного кремнийалюмофосфата. Использованный в настоящем описании термин «смесь» означает гетерогенное, предпочтительно однородное, сочетание двух или более веществ, любое из которых можно использовать индивидуально для той же или сходной цели, что и смесь. Предпочтительные смеси включают в себя алюмосиликатное молекулярное сито с каркасом СНА и кремнийалюмофосфатное молекулярное сито с каркасом СНА, где алюмосиликатное молекулярное сито и кремнийалюмофосфатное молекулярное сито находятся в молярном соотношении алюмосиликат:кремнийалюмофосфат от около 0,5:1,0 до около 1,5:1,0, более предпочтительно от около 0,8:1,0 до около 1,2:1,0.

В предпочтительных алюмосиликатах молярное соотношение оксида кремния и оксида алюминия (SAR) составляет примерно менее 35, более предпочтительно от около 10 до около 30, например от около 10 до около 25, от около 14 до около 20, от около 15 до около 18 и от около 20 до около 25. SAR алюмосиликатных молекулярных сит можно определить стандартным анализом. Подразумевается, что данное соотношение представляет собой, насколько возможно близко, соотношение в жестком атомном каркасе кристалла СНА и исключает присутствие атомов кремния или алюминия в связующей, или в катионной, или иной форме внутри каналов. Поскольку непосредственное определение соотношения оксида кремния и оксида алюминия в молекулярном сите может быть затруднительным после его соединения со связующим веществом, в частности связующим веществом на основе оксида алюминия, эти соотношения оксида кремния и оксида алюминия выражают в виде SAR молекулярного сита как такового, то есть до соединения молекулярного сита с другими компонентами катализатора.

В предпочтительных вариантах осуществления, алюмосиликаты СНА и/или SAPO имеют вид кристаллов со средним размером кристалла примерно более 0,5 мкм, предпочтительно, от около 0,5 до около 15 мкм, например, от около 0,5 до около 5 мкм, от около 0,7 до около 5 мкм, от около 1 до около 5 мкм, от около 1,5 до около 5,0 мкм, от около 1,5 до около 4,0 мкм, от около 2 до около 5 мкм, или от около 1 мкм до около 10 мкм. В особенно предпочтительных СНА алюмосиликатах средний размер кристалла составляет от около 1 до около 3 мкм. В особенно предпочтительных СНА кремнийалюмофосфатах средний размер кристалла составляет от около 2 до около 5 мкм. В случае вариантов осуществления, в которых смесь катализатора входит в состав экструдируемой композиции, средний размер кристалла может быть небольшим, например от около 0,01 до около 1 мкм.

Предпочтительные SAPO имеют структуру СНА и предпочтительно имеют соотношение сильной:слабой кислотных центров и локализованные кислотные участки.

В некоторых вариантах осуществления, в частности в случае применений, в которых каталитическая смесь участвует в виде экструдата, по меньшей мере, часть, а предпочтительно большая часть кристаллов SAPO содержит инертный поверхностный слой оксида. Предпочтительно, слой оксида представляет собой аморфный оксид, находящийся в виде слоя на поверхности кристаллического зерна. Понятно, что кристаллическое зерно с покрытием включает в себя основную часть с каркасом СНА и часть оксидной поверхности, каждая из которых имеет индивидуальные структурные характеристики. Можно считать, что композиция основной части является приблизительно такой же, как у соответствующего кристаллического зерна без покрытия, поскольку слой оксида очень тонок. Слой оксид содержит, главным образом, оксиды кремния, алюминия и фосфора, но может включать в себя элементы, отличающиеся от кремния, алюминия и фосфора.

Соотношение кремния к алюминию (Si:Al) в слое оксида предпочтительно больше, чем в массе самого кристалла. В качестве примера можно привести варианты осуществления, в которых Si:Al в массе кристалла SAPO составляет от около 0,05 до около 0,3, Si:Al в соответствующем слое оксида на поверхности кристаллического зерна может составлять примерно 0,5 или более (например, от около 0,5 до около 3,5). Кроме того, атомное соотношение кремния к фосфору (Si:P) в слое оксида на поверхности кристаллического зерна предпочтительно составляет 0,55 или более. Каждый из данных параметров можно определить методом XPS (рентгеновской фотоэмиссионной спектроскопии) или при помощи энергодисперсионного рентгеновского анализатора. В других предпочтительных кристаллических зернах SAPO соотношение Si:Al составляет от около 0,1 до около 0,2, а в соответствующем слое оксида соотношение Si:Al составляет от около 0,6 до около 2 и Si:P составляет от около 0,6 до около 3. Как правило, атомные соотношения Si/Al и Si/P в поверхностном слое оксида увеличиваются с ростом толщины слоя аморфного оксида. В некоторых вариантах осуществления, толщина данного слоя составляет от около 3 до около 20 нм (например, от около 5 до около 15 нм, от около 5 до около 10 нм и от около 10 до около 15 нм).

Слой аморфного оксида образуется после полного окончания кристаллизации массы кристаллических зерен SAPO. Способы получения таких материалов SAPO с покрытием можно найти, например, в ЕР 1512667.

Кристаллы алюмосиликата СНА в композиции катализатора могут представлять собой индивидуальные кристаллы, агломераты кристаллов или комбинацию и того, и того, при условии, что средний размер частиц в агломерате кристаллов составляет примерно менее 15 мкм, предпочтительно примерно менее 10 мкм, а более предпочтительно примерно менее 5 мкм.

Размер кристалла (называемый также в настоящем описании диаметром кристалла) представляет собой длину одного из ребер грани кристалла. Например, морфология кристаллов шабазита характеризуется ромбоэдрическими гранями, в которых каждое ребро грани имеет приблизительно одну и ту же длину. Непосредственное измерение размера кристалла можно осуществить при помощи методов микроскопии, таких как SEM и ТЕМ. Например, измерение методом SEM включает в себя исследование морфологии веществ при большом увеличении (обычно от 1000- до 10000-кратного). Метод SEM можно осуществить, распределяя представительную часть порошкообразного молекулярного сита на подходящем предметном стекле, так чтобы отдельные частицы более или менее равномерно распределялись в поле зрения при увеличении от 1000- до 10000-кратного. Для данной совокупности исследуют статистически значимый образец, состоящий из случайных индивидуальных кристаллов (например, 50-200) и измеряют и регистрируют максимальную длину индивидуальных кристаллов в направлении, параллельном горизонтальной линии ровной грани. (Частицы, очевидно представляющие собой крупные поликристаллические агрегаты, не нужно включать в измерения). На основе данных измерений рассчитывают среднее арифметическое размеров кристалла образца.

Размер частиц агломерата кристаллов можно определить аналогичным образом, за исключением того, что вместо измерения ребра грани индивидуального кристалла определяют самую длинную сторону агломерата. Можно также использовать другие методы определения среднего размера частиц, такие как дифракция и рассеяние лазерного излучения.

Подразумевается, что использованный в настоящем описании термин «среднее» по отношению к размеру кристалла или частицы означает среднее арифметическое для статистически значимого образца совокупности. Например, катализатор, содержащий кристаллы молекулярного сита со средним размером кристаллов от около 0,5 до около 5,0 мкм, представляет собой катализатор, включающий в себя совокупность кристаллов молекулярного сита, в которой статистически значимый образец данной совокупности (например, 50 кристаллов) привел бы к получению среднего арифметического в интервале от около 0,5 до около 5,0 мкм.

Помимо среднего размера кристалла, в каталитических композициях, предпочтительно большинство размеров кристаллов превышают примерно 0,5 мкм, предпочтительно, от около 0,5 до около 15 мкм, например от около 0,5 до около 5 мкм, от около 0,7 до около 5 мкм, от около 1 до около 5 мкм, от около 1,5 до около 5,0 мкм, от около 1,5 до около 4,0 мкм, от около 2 до около 5 мкм или от около 1 мкм до около 10 мкм. Предпочтительно, первая и третья квартиль образца размеров кристаллов превышает примерно 0,5 мкм, предпочтительно от около 0,5 до около 15 мкм, например от около 0,5 до около 5 мкм, от около 0,7 до около 5 мкм, от около 1 до около 5 мкм, от около 1,5 до около 5,0 мкм, от около 1,5 до около 4,0 мкм, от около 2 до около 5 мкм или от около 1 мкм до около 10 мкм.

Использованный в настоящем описании термин «первая квартиль» означает значение, меньше которого имеет одна четверть элементов. Например, первая квартиль образца из размеров сорока кристаллов представляет собой размер десятой части кристаллов, когда размеры сорока кристаллов расположены в порядке от минимального к максимальному. Аналогичным образом, термин «третья квартиль» обозначает такую величину, меньше которой имеют три четверти элементов.

Цеолиты СНА с большими кристаллами, такие как изотип SSZ-13, можно получить известными способами, такими как способы, описанные в WO 2010/043981 (который настоящим включен в виде ссылки) и WO 2010/074040 (который настоящим включен в виде ссылки).

Молекулярные сита в настоящем изобретении включают в себя молекулярные сита, обработанные для повышения гидротермической стабильности. Стандартные способы повышения гидротермической стабильности включают в себя: (i) деалюминирование путем обработки паром и экстракции кислотой с использованием кислоты или комплексообразующего агента, например ЭДТУ - этилендиаминтетрауксусной кислоты, обработку кислотой и/или комплексообразующим агентом, обработку потоком газообразного SiCl4 (замещает Al в каркасе цеолита на Si) и (ii) катионный обмен - использование поливалентных катионов, таких как лантан (La).

Предпочтительно, молекулярные сита настоящего изобретения активируют одним или более металлами. Использованный в настоящем описании термин «металлактивируемый» по отношению к молекулярному ситу означает молекулярное сито, непрочно удерживающее один или более ионов металла, такого как медь, в каркасе молекулярного сита в качестве внерешеточного металла. «Внерешеточный металл» представляет собой металл, который находится внутри молекулярного сита и/или, по меньшей мере, части поверхности молекулярного сита, не включает в себя алюминий и не включает в себя атомы, составляющие каркас молекулярной структуры.

В предпочтительных вариантах осуществления, катализатор включает в себя молекулярное сито на основе алюмосиликата СНА, содержащее первый внерешеточный металл, молекулярное сито СНА SAPO, содержащее второй внерешеточный металл, где первый и второй внерешеточные металлы независимо выбирают из группы, включающей в себя цезий, медь, никель, цинк, железо, олово, вольфрам, молибден, кобальт, висмут, титан, цирконий, сурьму, марганец, хром, ванадий, ниобий и их сочетания. Более предпочтительные внерешеточные металлы включают в себя металлы, выбранные из группы, состоящей из цезия, марганца, железа и меди, и их смесей. Предпочтительно, по меньшей мере, один из внерешеточных металлов представляет собой медь. Предпочтительно, и первый, и второй внерешеточные металлы представляют собой медь. Другие предпочтительные внерешеточные металлы включают в себя железо и/или церий, особенно в сочетании с медью. Внерешеточный металл можно ввести в молекулярное сито любым способом, таким как ионный обмен, пропитка, изоморфное замещение и так далее. Предпочтительно, первый внерешеточный металл присутствует в количестве от около 2 до около 4 массовых процентов, из расчета на массу алюмосиликата, и при этом массовое соотношение первого внерешеточного металла и второго внерешеточного металла составляет, соответственно, от около 0,4:1,0 до около 0,8:1,0.

В некоторых вариантах осуществления, первый внерешеточный металл присутствует в количестве от около 1 до около 5 массовых процентов, из расчета на общую массу молекулярного сита на основе алюмосиликата, например от около 1,5 мас.% до около 4,5 масс.%, от около 2 мас.% до около 4 масс.%, от около 2 мас.% до около 3 масс.%, или от около 2,2 мас.% до около 2,7 масс.%. В некоторых вариантах осуществления, внерешеточный металл (М), предпочтительно медь, присутствует в алюмосиликате в таком количестве, чтобы атомное соотношение М:Al составляло от около 0,17 до около 0,24, предпочтительно от около 0,22 до около 0,24, в частности, когда SAR алюмосиликата составляет от около 15 до около 20. В некоторых вариантах осуществления, которые включают в себя замещенную медь, медь присутствует в количестве от около 80 до около 120 г/фут3 цеолита, например, включая от около 86 до около 94 г/фут3, или от около 92 до около 94 г/фут3.

Предпочтительно, второй внерешеточный металл присутствует в SAPO в количестве, достаточном для достижения массового соотношения первого внерешеточного металла и второго внерешеточного металла, составляющего от около 0,4:1,0 до около 1,5:1,0, например от около 1,3:1 до около 1,1:1,0, от около 0,4:1,0 до около 0,8:1,0 и от около 0,5:1,0 до около 0,7:1,0.

В одном из примеров, молекулярное сито с обмененным металлом получают, смешивая молекулярное сито с раствором, содержащим растворимые предшественники каталитически активного металла. рН данного раствора можно регулировать, чтобы вызвать осаждение каталитически активных катионов на поверхность или внутрь структуры молекулярного сита. Например, в предпочтительном варианте осуществления, порошкообразное молекулярное сито помещают в раствор, содержащий нитрат меди, в течение промежутка времени, достаточного для внедрения каталитически активных катионов меди в структуру молекулярного сита за счет ионного обмена. Не подвергшиеся обмену ионы меди выпадают в осадок. В зависимости от применения, часть подвергшихся обмену ионов может остаться в веществе молекулярного сита в качестве свободной меди. После этого молекулярное сито с обменным металлом можно промыть, высушить и прокалить.

Как правило, ионный обмен катиона каталитического металла внутри или на поверхности молекулярного сита можно осуществить при комнатной температуре или при температуре вплоть до 80°С в течение периода времени от около 1 до 24 часов при рН около 7. Полученное вещество каталитического молекулярного сита предпочтительно сушат при температуре от около 100 до 120°С в течение ночи и прокаливают при температуре, по меньшей мере, около 550°С.

Некоторые варианты осуществления настоящего изобретения включают в себя сравнительно большие количества Се и обладают неожиданно хорошими характеристиками. В частности, алюмосиликат СНА с SAR меньше 30, предпочтительно от около 15 до около 20, который активирован металлом, предпочтительно медью, и предпочтительно с соотношением медь:алюминий от около 0,17 до около 0,24, и концентрацией Се более 1,35 массового процента, предпочтительно от 1,35 до 13,5 массового процента, из расчета на общую массу алюмосиликата. Примеры предпочтительных концентраций включают в себя концентрации примерно свыше 2,5 массовых процентов, примерно свыше 5 массовых процентов, примерно свыше 8 массовых процентов, примерно свыше 10 массовых процентов, от около 1,35 до около 13,5 массовых процентов, от около 2,7 до около 13,5 массовых процентов, от около 2,7 до около 8,1 массовых процентов, от около 2 до около 4 массовых процентов, от около 2 до около 9,5 массовых процентов и от около 5 до около 9,5 массовых процентов, из расчета на общую массу цеолита. Для большинства данных интервалов, повышение каталитической эффективности непосредственно связано с концентрацией Се в катализаторе. Данные интервалы особенно предпочтительны в случае медь-активированных алюмосиликатов с SAR от около 10 до около 25, от около 20 до около 25, от около 15 до около 20 или от около 16 до около 18 и более предпочтительны для таких вариантов осуществления, в которых медь присутствует при соотношении медь-алюминий от около 0,17 до около 0,24.

В некоторых вариантах осуществления, концентрация церия в веществе катализатора составляет от около 50 до около 550 г/фут3. Другие интервалы Се включают в себя: свыше 100 г/фут3, свыше 200 г/фут3, свыше 300 г/фут3, свыше 400 г/фут3, свыше 500 г/фут3, от около 75 до около 350 г/фут3, от около 100 до около 300 г/фут3 и от около 100 до около 250 г/фут3.

В некоторых вариантах осуществления, концентрация церия превышает теоретическое максимальное количество, возможное для обмена с металлактивированным цеолитом. Соответственно, в некоторых вариантах осуществления, Се присутствует в более чем одной форме, например в виде ионов Се, мономерного оксида церия, олигомерного оксида церия и их сочетаний, при условии, что средний размер кристалла указанного олигомерного оксида церия составляет менее 5 мкм, например менее 1 мкм, от около 10 нм до около 1 мкм, от около 100 нм до около 1 мкм, от около 500 нм до около 1 мкм, от около 10 до около 500 нм, от около 100 до около 500 нм и от около 10 до около 100 нм. Использованный в настоящем описании термин «мономерный оксид церия» означает СеО2 в виде отдельных молекул или групп, остающихся в свободном состоянии на поверхности и/или внутри цеолита или слабо связанных с цеолитом. Использованный в настоящем описании термин «олигомерный оксид церия» означает нанокристаллический СеО2, остающийся в свободном состоянии на поверхности и/или внутри цеолита или слабо связанный с цеолитом.

Церий предпочтительно входит в алюмосиликат СНА, содержащий активирующий металл. Например, в предпочтительном варианте осуществления, СНА алюмосиликат подвергается процессу обмена меди до пропитки Се. Иллюстративный способ пропитки Се включает в себя добавление нитрата Се к медьактивированному цеолиту стандартным методом пропитки по влагоемкости.

Обработка отработавших газов:

Описанные в настоящем изобретении композиции катализатора способны ускорять реакцию восстановителя, такого как аммиак, с оксидами азота, приводящую к селективному образованию элементарного азота (N2) и воды (Н2О) вне зависимости от конкурирующей реакции кислорода и аммиака. В одном из вариантов осуществления, можно получить катализатор, способствующий восстановлению оксидов азота аммиаком (то есть катализатор СКВ). В другом варианте осуществления можно получить катализатор, способствующий окислению аммиака кислородом (то есть катализатор окисления аммиака (АМОХ)). В еще одном варианте осуществления, катализатор СКВ и катализатор АМОХ используются последовательно, где оба катализатора содержат описанную здесь каталитическую смесь и где катализатор СКВ предшествует катализатору АМОХ. В некоторых вариантах осуществления, катализатор АМОХ расположен в виде верхнего слоя на окислительном нижнем слое, где данный нижний слой содержит катализатор на основе металла платиновой группы (PGM) или не-PGM катализатор.

Предпочтительно, катализатор АМОХ находится на подложке с сильно развитой поверхностью, включающей в себя, но не ограниченной оксидом алюминия. В некоторых вариантах осуществления, катализатор АМОХ применяют к субстрату, предпочтительно субстратам, синтезированным для получения сильно развитой поверхности при минимальном противодавлении, например через проточные металлические или кордиеритовые соты. Например, предпочтительный субстрат содержит от около 25 до около 300 ячеек на квадратный дюйм (CPSI), чтобы гарантировать низкое противодавление. Достижение низкого противодавления особенно важно, чтобы свести к минимуму влияние катализатора АМОХ на эффективность EGR низкого давления. Катализатор АМОХ можно применять к субстрату в виде покрытия из пористого оксида, предпочтительно для достижения загрузки от около 0,3 до 2,3 г/дюйм3. Чтобы получить дополнительную конверсию NOx, на переднюю часть субстрата можно нанести покрытие только из покрытия СКВ, а на заднюю часть нанести покрытие из катализатора СКВ и катализатора окисления NH3, которое также может включать в себя Pt или Pt/Pd на подложке из оксида алюминия. Катализатор АМОХ можно использовать в качестве катализатора для проскочившего аммиака (ASC), если он находится после катализатора СКВ.

Что касается процесса СКВ, предоставлен способ восстановления соединений NOx в отработавшем газе, который включает в себя контакт отработавшего газа с описанной здесь композицией катализатора и в присутствии восстановителя в течение промежутка времени и при температуре, которых достаточно для каталитического восстановления соединений NOx, снижая, таким образом, концентрацию соединений NOx в отработавшем газе. В одном варианте осуществления, оксиды азота восстанавливают при действии восстановителя при температуре, составляющей, по меньшей мере, около 100°С. В другом варианте осуществления, оксиды азота восстанавливают при действии восстановителя при температуре от около 150°С до около 750°С. В конкретном варианте осуществления, интервал температуры составляет от около 150 до около 550°С. В другом варианте осуществления, интервал температуры составляет от около 175 до около 450°С. В еще одном варианте осуществления, интервал температуры составляет от около 650 до около 900°С, например от около 650 до около 850°С или от около 750 до около 850°С. Объем восстановления NOx зависит от времени контакта потока отработавшего газа с катализатором и, таким образом, зависит от объемной скорости. Время контакта и объемная скорость особенно не ограничены в настоящем изобретении. Однако настоящие каталитические смеси настоящего изобретения показали повышенное восстановление NOx по сравнению с обычными катализаторами СКВ. Как таковые, каталитические смеси могут хорошо функционировать даже при высокой объемной скорости, которая желательна в некоторых применениях.

Восстановитель (известный также как восстанавливающий агент) для процессов СКВ, в общем смысле, означает любое соединение, способствующее восстановлению NOx в отработавшем газе. Примеры восс