Конвейер для проращивания зерна

Иллюстрации

Показать всеИзобретение относится к сельскому хозяйству. Предложен конвейер для проращивания зерна, состоящий из источника электромагнитной энергии, соединенного с излучателем, установленным внутри камеры над диэлектрическим транспортером, под верхней ветвью которого установлен металлический экран с диэлектрическим слоем, выполненный с возможностью изменения его положения по высоте. При этом толщина ленты диэлектрического транспортера выбрана с учетом длины волны излучателя. В верхней части камеры установлен загрузочный бункер, в нижней части которого выполнена дозирующая заслонка, ниже дозирующей заслонки установлена система запредельных волноводов, соединенная с вибратором. Выгрузная часть диэлектрического транспортера выполнена над ванной для замачивания зерна, в которую нижним концом погружена нория, верхняя часть нории установлена выше бункера, из которого зерна подают на один из транспортеров, а над транспортерами установлен трубопровод с форсунками. Изобретение обеспечивает поточность процесса проращивания зерна. 2 ил.

Реферат

Устройство относится к сельскому хозяйству, в частности к оборудованию для проращивания зерна на витаминный корм для животных и птиц.

Известно устройство для электростимуляции семян [RU 1625364 А1, 5 А01С 1/00, 07.02.1991], состоящее из бункера для семян, рабочего транспортера, опрыскивателя, прикатывающего валика, токопроводящих пластин, емкости для сбора жидкости.

Недостатками данной конструкции являются невозможность проращивания зерна на витаминный корм животным, невозможность контроля тока электростимуляции, невозможность дезинфекции семян.

Известно устройство для СВЧ обработки семян [SU 1787346 А1, 5 A01C 1/00, 15.01.1993], которое содержит дозатор, источник электромагнитной обработки семян, волновод, резонатор, полую диэлектрическую вставку, приемный бункер.

Недостатками данной конструкции являются сложность регулировки производительности, длительность обработки зависит от длины резонатора.

Наиболее близким аналогом является конвейер для проращивания зерна [RU 2444881 С1, A01C 1/00 (2006.01), A01G 31/04 (2006.01), 20.03.2012], содержащий ванну, норию, бункер, шнек, транспортеры, трубопровод с форсунками, щитки.

Недостатками данной конструкции является отсутствие электростимуляции зерна перед его проращиванием.

Задача изобретения - повышение эффективности проращивания зерна за счет предварительной электромагнитной обработки, обеспечивающей дезинфекцию и стимуляцию прорастания зерна, а также поточность процесса проращивания зерна.

Сущность изобретения заключается в том, что для реализации указанной задачи разработан конвейер для проращивания зерна, состоящий из источника электромагнитной энергии, камеры, диэлектрического транспортера, регулировочной пластины, излучателя, металлического экрана с диэлектрическим слоем, системы запредельных волноводов, вибраторов, регулировочной пластины, загрузочного бункера, дозирующей заслонки, рамы, мотора-редуктора, ванны, нории, бункера, шнека, транспортеров, форсунок, трубопровода, емкостей, щитков, ламп облучения, цепной передачи.

При этом на камере установлен источник электромагнитной энергии. Камера в поперечном разрезе выполнена прямоугольного сечения. Источник электромагнитной энергии соединен с излучателем. Излучатель установлен внутри камеры над диэлектрическим транспортером. С торцов камера закрыта. Диэлектрический транспортер расположен внутри камеры. Под верхней ветвью диэлектрического транспортера установлен металлический экран с диэлектрическим слоем. Над диэлектрическим транспортером установлена регулировочная пластина. Регулировочная пластина выполнена с возможностью вертикального перемещения и предназначена для регулирования толщины слоя зерна на диэлектрическом транспортере. Слой зерна имеет толщину l1. Ветвь диэлектрического транспортера имеет толщину l2. В верхней части камеры установлен загрузочный бункер. В нижней части загрузочного бункера выполнена дозирующая заслонка. Ниже дозирующей заслонки установлена система запредельных волноводов. Система запредельных волноводов соединена с вибратором. Диэлектрический транспортер предназначен для обработки на нем слоя зерна. Загрузочный бункер выполнен над загрузочной частью диэлектрического транспортера. Привод диэлектрического транспортера выполнен вне камеры. Под верхней ветвью диэлектрического транспортера установлен металлический экран с диэлектрическим слоем. l3 - расстояние между верхней ветвью диэлектрического транспортера и диэлектрическим слоем. l4 - толщина диэлектрического слоя. Выгрузная часть диэлектрического транспортера расположена над ванной для замачивания зерна. Под выгрузной частью диэлектрического транспортера установлена система запредельных волноводов. Система запредельных волноводов установлена подвижно относительно камеры. Для предотвращения скапливания зерна система запредельных волноводов выполнена с возможностью вибрации. Для обеспечения вибрации система запредельных волноводов соединена с вибратором. Нория предназначена для подачи замоченного зерна из ванны в бункер. Нижней частью нория погружена в ванну, верхняя часть нории расположена над бункером. В бункере установлен шнек, который предназначен для растаскивания зерна от нории по всей ширине транспортера. Бункер предназначен для предварительного накопления зерна. Транспортеры предназначены для проращивания на них зерна. Транспортеры расположены со смещением один над другим. По бокам транспортеров установлены щитки. Щитки выполнены для предотвращения просыпания пророщенного зерна мимо расположенного ниже транспортера. Для предотвращения протекания воды с верхнего транспортера на нижний под транспортерами установлены емкости. Транспортеров в предлагаемом конвейере установлено пять.

Цепная передача выполнена с возможностью перемещения рядом находящихся транспортеров в противоположные стороны. Над транспортерами размещен трубопровод с форсунками. Под транспортерами установлены емкости для сбора воды. Над предпоследним и последним транспортерами установлены лампы. Мотор-редуктор предназначен для осуществления движения транспортеров.

Принцип работы конвейера для проращивания зерна будет понятным из следующего описания и прилагаемых чертежей.

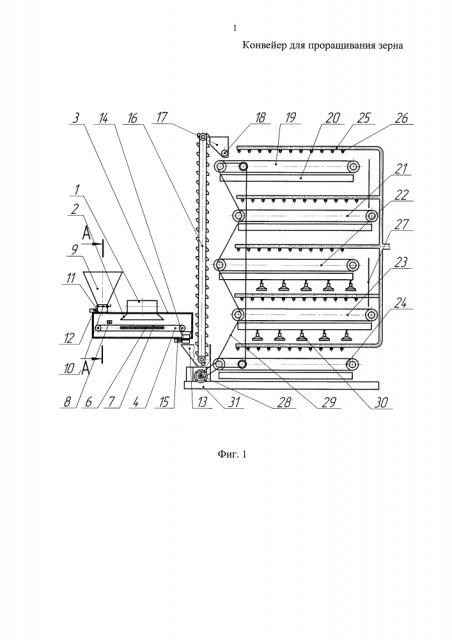

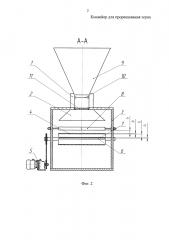

На фиг. 1 представлен общий вид конвейера для проращивания зерна, на фиг. 2 приведен поперечный разрез камеры.

На (фиг. 1) представлен конвейер для проращивания зерна, который состоит из источника электромагнитной энергии 1 (фиг. 1, 2), который соединен с излучателем 2. Излучатель 2 установлен внутри камеры 3 над диэлектрическим транспортером 4. Камера 3 в поперечном разрезе выполнена прямоугольного сечения. Диэлектрический транспортер 4 установлен внутри камеры 3. Диэлектрический транспортер 4 выполнен для обработки на нем слоя зерна. Толщина ветви диэлектрического транспортера 4 выбрана с учетом длины волны. Привод 5 диэлектрического транспортера 4 выполнен вне камеры 3. Под верхней ветвью диэлектрического транспортера 4 установлен металлический экран 6 с диэлектрическим слоем 7. Металлический экран 6 с диэлектрическим слоем 7 выполнен с возможностью изменения положения по высоте. Над диэлектрическим транспортером 4 выполнена регулировочная пластина 8. Вертикальный зазор между регулировочной пластиной 8 и диэлектрическим транспортером 4 предназначен для обеспечения необходимой высоты слоя зерна на диэлектрическом транспортере 4. С торцов камера 3 закрыта. В верхней части камеры 3 установлен загрузочный бункер 9, в нижней части которого выполнена дозирующая заслонка 10. Ниже дозирующей заслонки 10 установлена система запредельных волноводов 11. Система запредельных волноводов 11 установлена подвижно относительно камеры 3. Для предотвращения скапливания зерна система запредельных волноводов 11 выполнена с возможностью вибрации. Для обеспечения вибрации система запредельных волноводов 11 соединена с вибратором 12 (фиг. 1). Загрузочный бункер 9 (фиг. 1, 2) установлен над загрузочной частью диэлектрического транспортера 4. Выгрузной частью диэлектрический транспортер 4 выполнен над ванной 13 (фиг. 1) для замачивания зерна. Под выгрузной частью диэлектрического транспортера 4 (фиг. 1, 2) установлена система запредельных волноводов 14 (фиг. 1). Система запредельных волноводов 14 установлена подвижно относительно камеры 3 (фиг. 1, 2).

Для предотвращения скапливания зерна система запредельных волноводов 14 (фиг. 1) выполнена с возможностью вибрации. Для обеспечения вибрации система запредельных волноводов 14 соединена с вибратором 15. Нория 16 нижней частью погружена в ванну 13, а верхняя ее часть установлена выше бункера 17. Для обеспечения ссыпания зерна на дно бункера 17, бункер 17 выполнен сужающимся книзу. В нижней части бункера 17 расположен шнек 18. Шнек 18 расположен над транспортером 19. Под транспортером 19 установлена емкость 20. Под емкостью 20 установлен транспортер 21. Транспортер 21 смещен относительно транспортера 19. Ниже установлен транспортер 22. Транспортер 22 смещен относительно транспортера 21. Ниже установлен транспортер 23, который смещен относительно транспортера 22. Ниже установлен транспортер 24, который смещен относительно транспортера 23. Над транспортерами установлен трубопровод 25. Для смачивания зерна в трубопроводе 25 установлены форсунки 26. Сбоку транспортеров установлены щитки 27. Мотор-редуктор 28 с цепной передачей 29 предназначен для приведения в работу транспортеров 19, 21, 22, 23, 24. Цепная передача 29 установлена для привода транспортеров 21 и 23 в противоположную сторону относительно транспортеров 19, 22, 24. Над транспортерами 23 и 24 установлены светильники 30. Для предотвращения попадания воды на светильники они установлены под емкостями 20. Все перечисленные выше узлы установлены на раме 31.

Конвейер для проращивания зерна работает следующим образом. В загрузочный бункер 9 (фиг. 1, 2) подают зерно, с помощью дозирующей заслонки 10 зерно из загрузочного бункера подают в систему запредельных волноводов 11. Вибратор 12 передает вибрации системе запредельных волноводов 11, и зерно подают на загрузочную часть диэлектрического транспортера 4. С помощью привода 5 (фиг. 2) перемещают диэлектрический транспортер 4 (фиг. 1, 2) и зерно подают к регулировочной пластине 8. Зерно подают в зазор между диэлектрический транспортером 4 и регулировочной пластиной 8. Затем установленный слой зерна подают под излучатель 2. От источника электромагнитной энергии 1 электромагнитную энергию через излучатель 2 подают на слой зерна. В результате этого производят электромагнитную обработку слоя зерна, находящегося на диэлектрическом транспортере 4. В результате воздействия электромагнитного поля на слой зерна осуществляют его дезинфекцию и стимуляцию прорастания. Электромагнитное поле проникает сквозь слой зерна, верхнюю ветвь диэлектрического транспортера 4, диэлектрический слой 7 и отражается от металлического экрана 6. При прохождении через слой зерна часть электромагнитной энергии поглощается слоем зерна. Отраженная от металлического экрана 6 часть электромагнитных волн возвращается в слой зерна на диэлектрическом транспортере 4 и повторно воздействует на него.

Для согласования мощности источника электромагнитной энергии 1 с нагрузкой и защиты от аварийного режима, обусловленного отраженной волной, слой зерна, толщина ветви диэлектрического транспортера 4, расстояние между верхней ветвью диэлектрического транспортера 4 и диэлектрическим слоем 7, а также толщину диэлектрического слоя 7 выбирают с учетом электрофизических характеристик зерна и длины волны электромагнитного излучения.

В качестве источника электромагнитных излучений используем магнетрон непрерывного генерирования с частотой 2450±50 МГц. Длина волны λ=12 см.

Толщина обрабатываемого слоя зерна при относительной диэлектрической проницаемости зерна равна:

см.

где λ - длина волны электромагнитного излучения.

Толщина ветви диэлектрического транспортера при относительной диэлектрической проницаемости равна:

см.

Расстояние между диэлектрическим слоем и лентой диэлектрического транспортера выбираем из условия:

см.

Толщина диэлектрического слоя над металлическим экраном при относительной диэлектрической проницаемости равна:

см.

С диэлектрического транспортера 4 зерно подают в заранее заполненную водой ванну 13 (фиг. 1). В ванне 13 зерно выдерживают в течение 12…16 часов. Затем при помощи нории 16 намокшее зерно подают в бункер 17. По всей ширине бункера 17 зерно растаскивают и подают на транспортер 19 при помощи шнека 18. Одновременно со шнеком 18 включают мотор-редуктор 28, который при помощи цепной передачи 29 приводит в работу транспортеры 19, 21, 22, 23, 24. Транспортером 19 протаскивают зерно по всей своей длине. Далее мотор-редуктор 28 выключают. Для достижения влажности зерна 42…47% по трубопроводу 25 подают воду, которая из форсунок 16 попадает на транспортеры 19, 21, 22, 23, 24. Вода с транспортеров стекает в емкости 20. Зерно на транспортере 19 выдерживают сутки. Затем включают мотор-редуктор 28 и зерно под действием сил гравитации перемещают с транспортера 19 на щиток 27 и отраженное от него подают на транспортер 21. Транспортеры 21 и 23 перемещают в противоположном направлении относительно транспортеров 19, 22, 24. Одновременно при помощи нории 16 производят загрузку транспортера 19. При помощи светильников 30 облучают зерно, находящееся на транспортерах. Зерно последовательно проводят через транспортеры 19, 21, 22, 23, 24. На каждом транспортере зерно выдерживают одни сутки. До длины ростков 1,5…2 см зерно проращивают пять суток, поэтому в конвейере установлено пять транспортеров.

После транспортера 24 пророщенное зерно перемещают на выдачу животным.

Такой конвейер для проращивания зерна обеспечивает поточность процесса проращивания зерна, а также за счет предварительной электромагнитной обработки дезинфекцию и стимуляцию зерна.

Источники информации

1. RU 1625364 А1, 5 А01С 1/00. Устройство для электростимуляции семян / В.А. Савельев - 4646458/15; заявлено 09.01.1989; опубл. 07.02.1991.

2. RU 1787346 А1, 5 A01C 1/00. Устройство для СВЧ-обработки семян / И.Ф. Бородин, С.В. Вендин, А.А. Бабенко - 4798331/15; заявлено 02.02.1990; опубл. 15.01.1993.

3. RU 2444881 С1, A01C 1/02 (2006.01), A01G 31/04 (2006.01). Конвейер для проращивания зерна / С.А. Булавин, Ю.В. Саенко, А.В. Головин; заявлено 07.10.2010; опубл. 20.03.2012.

Конвейер для проращивания зерна, характеризующийся тем, что состоит из источника электромагнитной энергии, соединенного с излучателем, установленным внутри камеры над диэлектрическим транспортером, под верхней ветвью которого установлен металлический экран с диэлектрическим слоем, выполненный с возможностью изменения его положения по высоте, при этом толщина ленты диэлектрического транспортера выбрана с учетом длины волны излучателя, в верхней части камеры установлен загрузочный бункер, в нижней части которого выполнена дозирующая заслонка, ниже дозирующей заслонки установлена система запредельных волноводов, соединенная с вибратором, выгрузная часть диэлектрического транспортера выполнена над ванной для замачивания зерна, в которую нижним концом погружена нория, при этом верхняя часть нории установлена выше бункера, из которого зерна подают на один из транспортеров, а над транспортерами установлен трубопровод с форсунками.