Способ селекционной оценки гидратцеллюлозных волокон как прекурсора при получении углеродных волокон

Иллюстрации

Показать всеИзобретение относится к химической технологии волокнистых материалов, а именно к способам и методам получения углеродных волокнистых материалов путем термохимической обработки волокнистых гидратцеллюлозных (ГЦ-)материалов и к способам выбора ГЦ-волокон в качестве исходного сырья для производства углеродных волокнистых материалов. Способ селекционной оценки ГЦ-волокон как прекурсора при получении углеродных волокон, включающий нагревание гидратцеллюлозных волокон, исследование их термохимического превращения в углеродные волокна и определение физико-механических свойств, отличающийся тем, что испытуемые ГЦ-волокна подвергают дериватографическому анализу в сопоставлении с аналогичным анализом ГЦ-образца волокна - эталона, а по результатам сопоставительной оценки полученных данных проводят отбор испытуемых ГЦ-волокон, наиболее близких эталонному ГЦ-волокну по ходу пиролиза, затем отобранное ГЦ-волокно тестируют на процесс термохимического превращения в углеродное волокно по технологии получения эталонного образца и корректируют режим технологии получения углеродного волокна испытуемого волокна. Изобретение обеспечивает высокую эффективность селекционной оценки ГЦ-волокон как прекурсора углеродных волокон и оптимизацию технологического процесса при производстве углеродных волокон на основе нового гидратцеллюлозного сырья. 1 ил., 1 табл., 1 пр.

Реферат

Изобретение относится к химической технологии, а именно к способам и методам получения углеродных волокнистых материалов путем термохимической обработки волокнистых гидратцеллюлозных (ГЦ-)материалов и к способам выбора ГЦ-волокон в качестве исходного сырья для производства углеродных волокнистых материалов.

Известен способ оценки различных волокнистых целлюлозных материалов (хлопковой целлюлозы, гидратцеллюлозы, окисленной целлюлозы) в качестве прекурсора углеродных волокон (УВ), при котором испытуемые образцы целлюлозных волокон перед нагреванием с целью карбонизации очищают от различных веществ (модификаторов, замасливателей, апретов, поверхностного слоя ороговения, низкомолекулярных веществ) экстракцией в кипящем спирте, 1%-ном водном растворе едкого натра, промывают дистиллированной водой, разбавленной уксусной кислотой, и сушат на воздухе при комнатной температуре, а затем подвергают термической обработке (карбонизации) для превращения в УВ.

Ход процесса термического пиролиза исследуют методом хроматографии побочных летучих продуктов пиролиза целлюлозных волокон [1].

Данный способ выбора ГЦ-прекурсоров углеродных волокон имеет недостатки.

При анализе результатов сопоставления процессов пиролиза различных видов волокнистых целлюлозных материалов по способу прототипа не учитывают влияние структурных особенностей исследуемых образцов, оказывающих значительное влияние на механизм процесса термохимического превращения целлюлозного волокна в углеродное волокно и на формирование прочностных свойств получаемых УВ. Более того, в результате технологического тестирования по методу прототипа получают лишь представление о подобии термического поведения исследованных видов целлюлозных волокон (ГЦ-волокон в том числе), но не имеют возможности определить какое-либо из испытуемых волокон как предпочтительное в качестве прекурсора углеродного волокна с лучшими характеристиками.

Цель предлагаемого технического решения - устранить недостатки селективной оценки ГЦ-волокон, сократить трудозатраты по выбору волокна-прекурсора при разработке технологического процесса получения углеродного волокна при замене исходного волокнистого ГЦ-сырья или разработке нового процесса на основе выбранного волокна-прекурсора.

Поставленная цель достигается за счет того, что в известном способе селекционной оценки ГЦ-волокна как прекурсора углеродных волокон, включающем нагревание гидратцеллюлозных волокон, исследование их термохимического превращения в углеродных волокна и определение физико-механических свойств, в соответствии с предлагаемым изобретением, испытуемые ГЦ-волокна подвергают дериватографическому анализу в сопоставлении с аналогичным анализом ГЦ-образца волокна-эталона, а по результатам сопоставительной оценки полученных данных проводят отбор испытуемых ГЦ-волокон, наиболее близких эталонному ГЦ-волокну по ходу пиролиза, затем отобранное ГЦ-волокно тестируют на процесс термохимического превращения в углеродное волокно по технологии эталонного образца и корректируют режим технологии получения углеродного волокна из испытуемого ГЦ-волокна.

Отличительный признак предлагаемого технического решения состоит в том, что испытуемые в качестве предлагаемых сырьевых материалов ГЦ-волокна подвергают дериватографическому анализу в сопоставлении с аналогичным анализом ГЦ-образца волокна-эталона, а по результатам сопоставительной оценки полученных данных проводят отбор испытуемых ГЦ-волокон, наиболее близких эталонному ГЦ-волокну по ходу пиролиза.

Техническая целесообразность проведения селекционной оценки ГЦ-волокон - кандидатов на использование в качестве сырьевого материала для получения углеродного волокна при замене исходного ГЦ-волокна, использовавшегося в действовавшем технологическом процессе или при разработке нового процесса, на новом сырьевом ГЦ-волокне предопределена сложностью изготовления углеродного волокна из ГЦ-волокон. Проблемы переработки ГЦ-волокон в углеродные волокна вызваны особенностями химического строения целлюлозы, которые затрудняют ее технологически простое превращение в углеродный материал. Термохимическое превращение ГЦ-волокна в углеродное происходит в результате многостадийного строго регламентируемого процесса с применением катализаторов карбонизации. Это связано с тем, что из-за присутствия ацетальных связей (кислородных мостиков) как между звеньями главной цепи, так и внутри звеньев при карбонизации необходима полная деполимеризация целлюлозной макромолекулы с разрывом этих связей для того, чтобы из реагирующей системы удалить атомы кислорода, препятствующие протеканию в углеродсодержащем пиролизуемом волокнистом остатке конденсационных процессов формирования углеродистой графитоподобной структуры.

ГЦ-волокна обладают гетерофазной структурой, которая характеризуется наличием в волокнах кристаллических и аморфных областей. Структурная гетерофазность, как показывают результаты экспериментальных исследований, - один из наиболее значимых факторов получения углеродных волокон со стабильными физико-механическими свойствами. Структура ГЦ-волокон очень вариативна и зависит от большого количества факторов и технологических параметров многочисленных стадий получения. Строгой идентификации ГЦ-волокна, даже одной партии изготовления, не поддаются, так как могут существенно различаться по своим структурно-чувствительным свойствам. Структурная нестабильность ГЦ-волокон закладывается на различных стадиях технологического процесса их получения и вызывает изменение хода термохимического превращения, которое значительно влияет на формирование прочности получаемых углеродных волокон. Кроме того, на операциях формования, осаждения и пластификационной обработки в ГЦ-волокнах возникает напряженно-деформированное состояние (НДС), вносящее весомый вклад в нестабильность процесса карбонизации. При том, что все разновидности ГЦ-волокон как исходные прекурсоры углеродных волокон обладают важным свойством, которое проявляется в особенностях их переработки в углеродное волокно при термическом воздействии. Они относятся к полимерным волокнам, молекулы которых в начальной стадии пиролиза склонны к интермолекулярному отщеплению боковых гидроксилов [2], а при разрыве главных цепей макромолекул - к реакциям циклизации образовавшихся активных радикалов [3].

Высокий уровень НДС отрицательно воздействует на формирование первичной углеродной структуры при пиролизе ГЦ-волокна.

Таким образом, структурная нестабильность ГЦ-волокон, которую крайне затруднительно выявить при принятии решения об использовании конкретного ГЦ-волокна в качестве исходного сырьевого материала, не позволяет предсказать перспективность получения качественного углеродного волокна без проведения длительных трудоемких исследований, в состав которых обязательно включаются операции по тепловлажностному воздействию на ГЦ-волокно перед карбонизацией для реализации релаксации напряжений и структурирования для плавного перехода от структуры кристаллитного элемента к аморфной структуре. Реакция различных ГЦ-волокон на предварительные релаксационные обработки сильно зависит от особенностей их структуры и оказывает очень большое влияние на протекание пиролитических реакций при карбонизации. Поэтому получение качественного углеродного волокна зависит от свойств исходных ГЦ-волокон, применяемых химических веществ, катализирующих процесс карбонизации, и от режима технологического процесса получения углеродных волокон, адекватно свойствам ГЦ-волокон, используемых в качестве исходного сырьевого материала.

Необходимо отметить еще один важный аспект технологии получения углеродных волокон из ГЦ-волокон: реакции термического превращения при нагревании ГЦ-волокна протекают в твердом теле. Характерная особенность таких реакций заключается в неодновременном их протекании во всем реагирующем объеме [4], в особенности, в начальной стадии превращения, когда процесс начинается с образования зародыша новой фазы. В реальных телах этот процесс зависит от структуры тела, которая определяет взаимное расположение, энергию и характер взаимодействия реагирующих частиц [5]. Наиболее трудным актом является реагирование первой или нескольких первых частиц. Затем процесс локализуется вокруг образовавшегося очага, благодаря тому, что частицы, прилегающие к нему, более реакционноспособны. Вероятность реагирования частиц, расположенных вдали от очага реакции, будет значительно меньше, так как удаленные частицы прочнее связаны со структурными элементами, еще не вступившими в реакцию пиролиза. Реакционная поверхность с течением времени и повышением температуры будет увеличиваться, занимая весь реагирующий элементарный объем волокна.

Твердофазные реакции более зависимы от структуры твердого тела. Поэтому при пиролизе ГЦ-волокна, кроме влияния на механизм реакции термодеструкции, эта зависимость проявляется и на формировании углеродистой структуры на стадии карбонизации - и на образовании графитоподобной структуры при высокотемпературной обработке получаемого углеродного волокна.

При разработке технологического процесса изготовления углеродного волокна из конкретного исходного ГЦ-волокна необходимо учитывать и отрабатывать все из вышеописанных технологических факторов. Однако предпринимаемое экспериментальное исследование находится в зоне риска: по завершении большого объема работ существует вероятность выявить несоответствие исследованного вида ГЦ-волокна уровню технических требований, предъявляемых разрабатываемому углеродному волокну. Следовательно, должен быть начат поиск нового ГЦ-волокна и проведены еще экспериментальные исследования по разработке на его основе процесса получения углеродного волокна с той же степенью риска, что вновь выбранное ГЦ-волокно отвечает или нет техническим требованиям.

В соответствии с первым отличительным признаком предлагаемого способа селекционной оценки ГЦ-волокна как прекурсора углеродного волокна процесс выбора нового ГЦ-волокна значительно облегчается, снижаются трудозатраты и сокращается длительность проведения работ.

Важным в рассматриваемых отличиях предлагаемого технического решения является то, что исходное сырьевое ГЦ-волокно, применяемое в существующем технологическом процессе, используется в качестве эталона в сопоставительных экспериментах по определению механизмов пиролиза новых ГЦ-волокон при отборе их в качестве исходного сырьевого материала для изготовления углеродных волокон. Инструментальным методом оценки хода пиролиза сравниваемых ГЦ-волокон предложен хорошо разработанный и освоенный, сравнительно простой в практическом использовании дериватографический метод исследования пиролиза веществ.

По данным [6], ход процесса карбонизации ГЦ-волокна сопровождается выделением большого количества побочных газообразных, жидких и смолистых веществ. По существу протекающих пиролитических твердофазных реакций, этот процесс является диффузионным. Скорость выделения побочных продуктов пиролиза в значительной мере зависит от плотностей упаковки целлюлозных макромолекул и их надмолекулярных образований. Следовательно, характер термических превращений при пиролизе ГЦ-волокон взаимосвязан с плотностью упаковки макроцепей, то есть со структурными особенностями. При пиролизе волокон с менее плотной, но равномерной структурой, процесс выделения летучих продуктов облегчен и пиролитические превращения ГЦ-волокон на начальном низкотемпературном этапе термораспада проходят равномерно по всему реагирующему объему волокна. Для волокон с плотной упаковкой структурных элементов процесс пиролиза протекает неравномерно, с накоплением газообразных продуктов в дефектных областях волокон. Из этого следует вывод, что пиролиз ГЦ-волокон, обладающих различными структурными особенностями, должен иметь различия по температурным коэффициентам и границам протекания реакций, которые могут быть зафиксированы конфигурацией дериватографических кривых. Таким образом, существующие в сравниваемых ГЦ-волокнах структурные различия фиксируются дериватографическим анализом как различия в ходе пиролиза волокна.

Следующим отличительным действием предлагаемого способа оценки ГЦ-волокон является тестирование выбранного по результатам сопоставительного анализа ГЦ-волокна на процесс превращения в углеродное волокно по технологии получения углеродного волокна из эталонного ГЦ-волокна.

Проведение тестирования рекомендуется для определения способности выбранных по результатам сопоставительного дериватографического анализа образцов ГЦ-волокон к реальному процессу термохимического превращения в углеродные волокна, обладающие эксплуатационными свойствами.

Термообработка в дериватографическом приборе - это операция нагрева измельченных образцов ГЦ-волокон, режим которой зарегламентирован специальными требованиями методики проведения анализа, в результате которого определяют физико-химические параметры процесса (тепловые эффекты, потеря массы). Прочностные показатели образовавшихся при анализе дисперсных углеродных волокон определить трудно. Кроме того, совершенно очевидно, что реальный процесс получения углеродных волокнистых образцов при тестировании ГЦ-волокон необходимо проводить по технологическим параметрам, существенно отличающимся от параметров режима нагрева образцов в дериватографе, но с учетом характеристических температур соответствующих термических эффектов, выявленных в ходе анализа пиролиза волокна. Варьированием параметрами технологического процесса термического превращения ГЦ-волокон оказывают влияние на ход пиролиза волокна и, главное, на свойства получаемого углеродного волокна. Оказывает влияние также и масштабный фактор, и технологическое оборудование реализации термообработки волокон. При тестировании используются образцы ГЦ-волокон, размеры которых позволяют получить углеродные волокна с размерами, достаточными для проведения испытаний по определению прочности по стандартным методикам.

С целью уменьшения затрат и длительности исследований по тестированию отобранных ГЦ-волокон эксперименты целесообразно проводить в конструктивно простых технологических установках по периодическому методу с определением параметров и режимов последовательных стадий процессов и их влияние на изменение физико-механических характеристик от исходных ГЦ-образцов волокон до карбонизованных и конечных графитированных волокнистых продуктов.

Тестирование ГЦ-волокон проводят по известным процессам получения углеродных волокон, включающих несколько последовательных операций процесса превращения исходного ГЦ-волокна в карбонизованные и графитированные углеродные волокна. На стадии отделки проводят тепловлажностную отделку (ТВО) исходного ГЦ-волокна, синтез катализатора карбонизации на его поверхности. Для этого образцы волокон помещают в емкость с водными растворами реагентов и, после сушки, - в растворы компонентов катализатора карбонизации. При этом варьируют количественные соотношения компонентов, температуру и концентрацию растворов, длительность обработки образцов в растворах и паровоздушных средах. Паровоздушную обработку и сушку образцов ГЦ-волокон проводят в сушильном шкафу.

Карбонизацию отделанных образцов волокон проводят в трубчатой муфельной печи в инертной атмосфере, нагревают со скоростью 3°С/мин до температуры 320°С.

Графитируют карбонизованные образцы волокон в графитовой электропечи типа «Таммана» до температуры 2400°С с произвольной скоростью нагрева без изотермической выдержки при максимальной температуре.

Тестирование ГЦ-волокон, отобранных в качестве предлагаемых прекурсоров углеродных волокон, проводят по вышеописанной методике при одинаковых технологических параметрах с эталонным ГЦ-волокном. В ходе экспериментов определяют прочность получаемых углеродных волокон в зависимости от вида испытуемых ГЦ-волокон и параметров процесса их термического превращения на стадиях карбонизации, графитации и отделки.

Еще одним отличием предлагаемого способа селекционной оценки ГЦ-волокон является то, что на основании данных дериватографического анализа и определения свойств углеродных волокон, полученных при тестировании, корректируют режим технологии получения углеродного волокна из испытуемого ГЦ-волокна, оптимизируя по прочности на разрыв; полученные результаты при корректировании технологии используются в качестве априорных данных при разработке опытно-промышленного процесса изготовления углеродных волокон из испытуемых ГЦ-волокон.

Необходимость выполнения указанных отличительных действий при реализации предлагаемого способа селекционной оценки ГЦ-волокна вызвана тем, что производство углеродных волокнистых материалов, как правило, осуществляется в крупных масштабах, и поэтому изготавливают углеродные волокна в процессах, проводимых по непрерывному методу. Непрерывные процессы более выгодны именно в производствах крупного масштаба, где их преимущества перед периодическими процессами более очевидны, и быстрее окупаются значительные издержки, связанные с исследованиями непрерывных процессов на лабораторных и опытно-конструкторских этапах создания производства. К недостаткам процессов по непрерывному методу в какой-то мере может быть отнесен обычно трудный переход с одного вида на другой вид сырья. В этом отношении ГЦ-волокна по своим свойствам представляют собой такой сырье для изготовления углеродных волокон, что переход с одного вида на другой вид сырья наиболее трудоемок. С точки зрения технологической подготовленности разрабатываемой технологии к опытно-промышленному опробованию и отработкам, лабораторные исследования должны быть выполнены со всей тщательностью и, по возможности, по всем значимым факторам и технологическим параметрам, так как устранение ошибок и недоделок в экспериментальном исследовании в крупном масштабе или хотя бы изменение последовательности операций в непрерывном процессе часто наталкивается на большие трудности и требует значительного времени и расходов. Поэтому экспериментальные данные, которые следует получить на экспериментальной стадии работ, должны быть достаточно полными, а корректировка и уточнение параметров должны выполняться на опытных модельных установках.

С этих позиций отбор исходного сырьевого ГЦ-волокна, наиболее соответствующего требованиям к производимой углеволокнистой продукции, исследование его технологических свойств применительно к разрабатываемому технологическому процессу и корректировка параметров термохимического превращения в углеродное волокно для выработки априорных данных для отработки непрерывного процесса в опытно-промышленных условиях имеет исключительно важное значение для создания технологического процесса получения углеродного волокнистого материала на новом ГЦ-волокнистом прекурсоре, сокращает трудоемкость и длительность экспериментальных и опытно-промышленных работ.

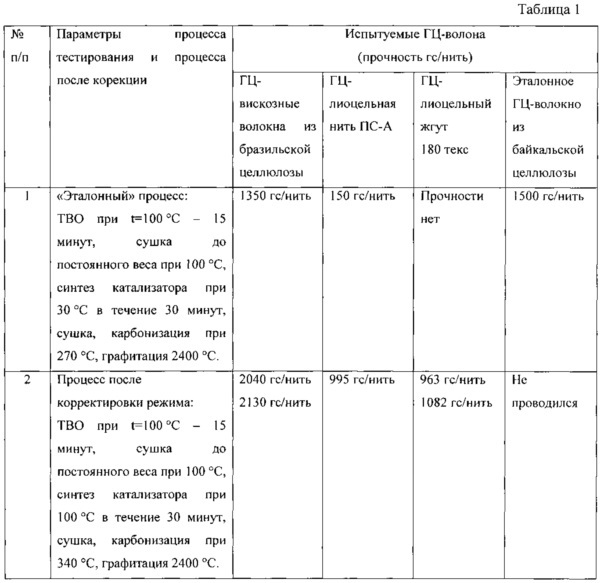

Сущность предлагаемого изобретения иллюстрируется примером его использования. Используется стандартное и нестандартное оборудование, описанное выше; для определения физико-механических свойств волокон применены стандартные методики и оборудование. Тестирование ГЦ-волокон проводят по технологическому режиму, указанному выше. Сравнительный дериватографический анализ ГЦ-волокон проводят на дериватографе системы Paulik&Paulik при нагреве до 900°С со скоростью 10 град/мин в атмосфере гелия. Результаты дериватографического анализа испытуемых волокон и эталонного волокна представлены на фиг. 1.

В качестве предлагаемых прекурсоров углеродных волокон в примере реализации предлагаемого технического решения использовали ГЦ-волокно, изготовленное на Светлогорском производственном объединении «Химволокно» из бразильской целлюлозы лиственничных растений по вискозному методу (фиг. 1 кривая ДТГ -2), ГЦ-волокна, полученные по новой технологии прямого растворения целлюлозы в N-метилморфолим-N-оксиде (ММО) - лиоцельная текстильная нить ПС-А (фиг. 1 кривая ДТГ-3), и ГЦ-волокна, изготовленные австрийской фирмой Оnе-А-лиоцельная «кордная» нить линейной плотности 180 текс (фиг. 1 кривая ДТГ-4). Для сопоставительной оценки испытуемых образцов ГЦ-волокон в качестве эталона использовали ГЦ-волокно Светлогорского производственного объединения «Химволокно», изготовленное из беленой целлюлозы хвойных пород древесины на Байкальском целлюлозном комбинате по вискозному методу (фиг. 1 кривая ДТГ-1). Данное ГЦ-волокно в течение длительного времени в период с 1975-2005 гг. применялось в качестве исходного сырья при производстве графитированной ткани марки ТГН-2М по ТУ 48-20-19-77 в промышленных условиях.

Из сравнения дифференциальных термогравиметрических кривых пиролиза в дериватографическом приборе испытуемых образцов волокон наиболее близким по ходу пиролиза эталонному образцу (фиг. 1, кривая 1) является образец (кривая 2). Закономерности изменения скоростей потери массы в зависимости от температуры нагрева у этих образцов волокон очень близки. Ход их пиролиза характеризуется двумя основными температурными областями потери массы:

- в интервале температур (20-200)°С с экстремумами при 60°С у волокна - эталона (фиг. 1, кривая 1) и 70°С - у испытуемого волокна (фиг. 1, кривая 2);

- в интервале температур (200-530)°С - у волокна - эталона с экстремумом при температуре 340°С и в интервале температур (190-440)°С - у испытуемого образца (фиг. 1, кривая 2) с экстремумом при температуре 350°С.

Обычно образцы исходного «сурового» ГЦ-волокна, взятые для ДТА-анализа, имеют равновесную влажность, величина которой зависит от свойств конкретного волокна, характер взаимодействия влаги с поверхностью волокнистой целлюлозы и параметров окружающей среды. На ранней стадии нагрева происходит сушка волокон, о чем свидетельствуют первые термоэффекты, связанные с потерей массы на кривых ДТГ обоих образцов. При сушке ГЦ-волокон в среде гелия, температура волокна обычно не превышает 70°С, которая и наблюдается у испытуемого образца (фиг. 1, кривая 2). Тот факт, что температура первого эффекта у эталонного образца (фиг. 1, кривая 1) на 10°С ниже температуры эффекта образца волокна (фиг. 1, кривая 2), может быть отнесен на счет большей степени аморфности и, соответственно, меньшей прочности связи влаги с поверхностью преимущественно аморфных областей волокон, которые менее упорядочены, чем аморфные области испытуемого волокна (фиг. 1, кривая 2).

Несовпадение температурных интервалов основного пиролиза указывают на существенное различие морфологических особенностей сравниваемых волокон (фиг. 1, кривые 1 и 2). Возможно, что кристаллитные элементы структуры волокна- талона (фиг. 1, кривая 1) обладают большей упорядоченностью, чем кристаллиты испытуемого волокна (фиг. 1, кривая 2). Поэтому интенсивный пиролиз структурных элементов волокна-эталона наступает при более высокой температуре (350°С), чем пиролиз кристаллитных элементов структуры испытуемых волокон (фиг. 1, кривая 2) - при температуре 340°С.

Процесс пиролиза испытуемого волокна (фиг. 1, кривая 2) проходит в более узком температурном интервале (от 190 до 440°С) по сравнению с температурным интервалом (от 200 до 530°С) процесса пиролиза образца-эталона. Из этого следует, что структура волокна-эталона включает более широкий набор вариантов структурных элементов, чем структура испытуемого образца (фиг. 1, кривая 2).

Сравнение ДТГ - кривых пиролиза испытуемых ГЦ-волокон (фиг. 1, кривые 3 и 4) и эталонного образца (фиг. 1, кривая 1) обнаруживает более значительное расхождение в ходе пиролиза, чем ход пиролиза образца (фиг. 1, кривая 2). Температура сушки образца (фиг. 1, кривая 3) превышает на 15°С, а образца (фиг. 1, кривая 4) на 23°С температуру сушки эталонного образца. Как и в случае сравнительной оценки испытуемого образца (фиг. 1, кривая 2), испытуемые образцы (фиг. 1, кривые 3 и 4), возможно, характеризуются более высокой степенью упорядочения структуры аморфных областей и, следовательно, более прочной связью влаги с поверхностью волокнистой целлюлозы испытуемых волокон (фиг. 1, кривые 3 и 4) по сравнению с эталонным образцом (фиг. 1, кривая 1). При этом наибольшее отклонение наблюдается на ранней стадии пиролиза. Термодеструкция испытуемых образцов (фиг. 1, кривая 3 и 4) начинается при существенно более низкой температуре, чем пиролиз волокна-эталона (фиг. 1, кривая 1) и испытуемого образца (фиг. 1, кривая 2). Разница температур составляет соответственно 50 и 40°С. Данный факт свидетельствует о качественных различиях структурных особенностей строения волокон вискозного метода изготовления (образцы 1 и 2) и волокон, полученных методом прямого растворения целлюлозы в ММО-растворителе (лиоцельные волокна 3 и 4). На раннем этапе пиролиза этих волокон в интервале температур от 150°С до (340-349)°С наблюдается сложный характер термохимического превращения, которое протекает по нескольким последовательным стадиям с увеличением температуры нагрева. Эта многостадийность пиролиза в интервале от 150°С до (200-220)°С является следствием вступления в реакции пиролиза по меньшей мере пяти различных структурных элементов испытуемых лиоцельных волокон (3 и 4), которые, вероятно, можно идентифицировать как отдельные фазы. Тем не менее, длительность основного пиролиза у этих волокон значительно меньше, чем у вискозных волокон (1 и 2), что свидетельствует, в целом, о меньшем наборе в структуре лиоцельных волокон вариантов структурных элементов, чем количество структурных вариантов в вискозных волокнах.

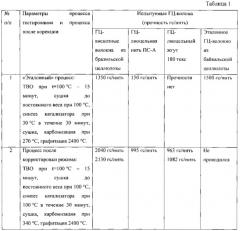

Из сравнения хода кривых ДТГ пиролиза испытуемых волокон (фиг. 1, кривые 2-4) можно сделать вывод, что испытуемый вискозный образец волокна (фиг. 1, кривая 2) наиболее близок по ходу пиролиза эталонному образцу ГЦ-волокна (фиг. 1, кривая 1), и он был отобран для тестирования на процесс термохимического превращения по технологии получения углеродных волокнистых материалов. Однако для более полного выявления эффективности предложенного способа селекционной оценки, тестированию были подвергнуты все испытуемые ГЦ-волокна (фиг. 1, кривые 2-4). Результаты тестирования термопревращения и коррекции технологических параметров получения углеродных нитей по прочности сведены в таблицу 1.

Из результата анализа данных таблице 1 следует, что прочность углеродных нитей, полученных из ГЦ-волокна (фиг. 1, кривая 2), оказывается меньше прочности углеродных нитей из эталонного ГЦ-волокна (фиг. 1, кривая 1), но, в отличие от низкой прочности углеродных нитей, полученных на основе лиоцельных ГЦ-волокон (фиг. 1, кривые 3 и 4), все же сопоставим с прочностью нитей из эталонного образца. Такой результат следовало ожидать исходя из близости хода пиролиза рассматриваемых вискозных нитей (фиг. 1, кривые 1 и 2).

Коррекцию технологических параметров процесса термохимического превращения ГЦ-волокна (фиг. 1, кривая 2) проводили в направлении повышения температуры тепловлажностной обработки в растворе гипосульфита натрия, синтеза катализатора при обработке нитей в растворе компонентов катализатора и в атмосфере паровоздушной среды, кроме того, температура карбонизации была повышена с 270 до 340°С. Проведенная коррекция процесса позволила получить углеродные нити на основе испытуемых вискозных ГЦ-волокон (рисунок 1, кривая 2), превышающие по прочности углеродные нити из вискозного эталонного ГЦ-волокна. Характерно, что испытуемые лиоцельные ГЦ-волокна позволяют получить по откорректированному технологическому процессу углеродные волокна, обладающие хорошей прочностью при разрыве.

На основании полученных результатов по прочности углеродных волокон, изготовленных по технологическому режиму процесса испытуемое вискозное ГЦ-волокно (фиг. 1, кривая 2), рекомендовано в качестве исходного сырьевого материала для отработки опытно-промышленного процесса производства углеродной графитированной ткани непрерывным способом. Испытуемые лиоцельные ГЦ-волокна (фиг. 1, кривые 3, 4) могут быть использованы в качестве резервных сырьевых материалов.

Полученные результаты практической реализации показали высокую эффективность предложенного способа селекционной оценки ГЦ-волокон как прекурсора углеродных волокон при значительном снижении трудозатрат при разработке процесса производства углеродных волокон на основе нового гидратцеллюлозного сырья.

Источники информации

1. Мадорский С. Термическое разложение органических полимеров. - М.: Изд-во «Миг», 1967, с. 254-277.

2. Асеева P.M., Слуткина З.С., Берлина А.А., Касаточкин В.И. О термических превращениях карбо- и гетерогенных полимеров. - В кн. Структурная химия углерода и углей, под ред. В.И. Касаточкина. - М.: Изд-во «Наука», 1969, с. 161-200.

3. Асеева P.M. Волокна на основе углерода. - Химия и технология полимеров. 1963, №8, с. 98-106.

4. Браун М., Доллимор Д., Галвей А. Реакции твердых тел. - М.: «Мир», 1983, - 360 с.

5. Павлюченко М.М. Влияние твердого продукта реакции и газовой фазы на кинетику разложения твердых тел // Гетерогенные химические реакции и реакционная способность. - Изд. «Наука и техника», Минск, 1975, - с. 5-35.

6. Тюлина P.M., Михайлов Н.В., Савельева Н.В., Милькова Л.П., Шаблыгин М.В. Влияние надмолекулярной структуры гидратцеллюлозных волокон на процесс их пиролиза // Новые химические волокна технического назначения (Лен. ВНИИВ). М.: «Химия», 1979, с. 60-65.

Способ селекционной оценки ГЦ-волокон как прекурсора при получении углеродных волокон, включающий нагревание гидратцеллюлозных волокон, исследование их термохимического превращения в углеродные волокна и определение физико-механических свойств, отличающийся тем, что испытуемые ГЦ-волокна подвергают дериватографическому анализу в сопоставлении с аналогичным анализом ГЦ-образца волокна - эталона, а по результатам сопоставительной оценки полученных данных проводят отбор испытуемых ГЦ-волокон, наиболее близких эталонному ГЦ-волокну по ходу пиролиза, затем отобранное ГЦ-волокно тестируют на процесс термохимического превращения в углеродное волокно по технологии получения эталонного образца и корректируют режим технологии получения углеродного волокна испытуемого волокна.