Деталь из керамического материала с основанием и стенкой

Иллюстрации

Показать всеИзобретение относится к детали, выполненной из керамического материала, такой как подвижная лопатка турбины или неподвижная лопатка направляющего аппарата в составе турбомашины. Деталь из керамического материала содержит часть, образующую основание, и часть, образующую стенку, причем основание выполнено из керамического материала низкой пористости, а стенка содержит низкопористую оболочку и сердцевину, которая находится внутри оболочки. Пористость сердцевины больше пористости основания, повышаясь с удалением от основания. Основание и стенка получены спеканием керамического порошка. Формирование стенки осуществляют в ёмкости, содержащей порошок, селективным спеканием порошка последовательными слоями с помощью лазерного луча или пучка электронов. Технический результат изобретения - снижение уровня напряжений в основании детали. 2 н. и 9 з.п. ф-лы, 5 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к области получения деталей, выполненных, по меньшей мере частично, из керамического материала, в частности деталей турбомашины, в частности газотурбинного двигателя, таких как подвижные лопатки турбины или неподвижные лопатки направляющего аппарата.

Уровень техники

В горячих частях турбомашины, через которые проходит газ высокой температуры, обычно используют металлические сплавы, способные выдерживать температуры такого уровня, а при необходимости подходящее охлаждение текучей средой позволяет этим деталям работать при температурах выше предела стойкости материала.

В рамках разработки новых газотурбинных двигателей в области авиации всегда стремятся к более легким материалам, имеющим хорошие конструкционные свойства при высокой температуре. Керамика является материалом, способным отвечать этим потребностям. Она применяется в деталях, находящихся за камерой сгорания, от турбины до хвостовой части двигателя.

Известна технология производства путем спекания порошков, которая представляет собой способ, позволяющий напрямую получать механические детали или другие объекты из более или менее тонкодисперсных порошков. Согласно одному способу получения порошки агломерируют различными способами, формируя деталь в сыром виде, которую затем нагревают до температуры, достаточной для того, чтобы зерна или сплавились, или соединились в результате диффузии вдоль их зон контакта. Таким образом, в детали достигается определенная когезия. Согласно одному частному методу деталь выполняют последовательными слоями. В этом способе материал находится в виде порошка, который нагревается под действием лазерного луча или пучка электронов, который направляют по траектории, соответствующей поверхности сечения детали. Повторение процесса подачи порошка и его спекания лазером или пучком электронов позволяет постепенно увеличивать толщину детали и получать желаемые формы. Количество теплоты, подводимое лазерным лучом или пучком электронов, зависит от природы материала. При необходимости можно использовать полимеры (предкерамические или нет), чувствительные к теплу, чтобы обеспечить связывание при формировании детали, причем в случае полимеров, не являющихся предкерамическими, их затем удаляют термообработкой. Описание оснастки для получения детали лазерным нагревом приводится в связи с фиг. 2, и осуществление этого метода будет более подробно описано ниже.

Учитывая, что для горячих деталей газотурбинных двигателей предельная температура керамики выше предельных температур сплавов, использующихся согласно уровню техники, авторы настоящей заявки поставили себе целью получение деталей, таких как подвижные лопатки турбины, из керамического материала методом соединения порошков лазерным лучом или пучком электронов.

Целью изобретения является также средство снижения механических напряжений в зоне ножки вращающихся деталей, таких как подвижные лопатки турбины, поскольку наиболее значительные механические напряжения локализованы в зоне ножки.

Так как разрушение монолитных деталей из керамического материала инициируется дефектами, целью изобретения является также средство, позволяющее снизить вероятность возникновения дефектов критического размера.

Так как могут встречаться температуры, превышающие предельные температуры применения керамики, целью изобретения является также разработка охлаждаемых деталей.

Так как охлаждение обеспечивается циркуляцией текучей среды в детали и для этого внутри нее необходимо создавать каналы, целью изобретения является также способ формования керамики, позволяющий создавать каналы этого типа при изготовлении детали.

В частности, этот способ не должен требовать применения значительной механической обработки.

Описание изобретения

Цели изобретения достигаются деталью из керамического материала, содержащей часть, образующую основание, и часть, образующую стенку, причем деталь отличается тем, что основание выполнено из керамического материала с низкой пористостью, тем, что стенка получена спеканием керамического порошка и что она содержит оболочку, или контур, и сердцевину, причем сердцевина находится внутри оболочки и пористость сердцевины больше пористости основания, увеличиваясь при удалении от основания.

Структура детали согласно изобретению, благодаря своему градиенту пористости или плотности, позволяет иметь облегченную верхнюю часть, обеспечивая пониженный уровень напряжений на основании в случае подвижных деталей. Она выгодна также тем, что сокращает вероятность возникновения дефекта критического размера, способного ослабить ее из-за уменьшения объема керамики внутри деталей.

Кроме того, пористый характер или наличие полостей позволяет организовать циркуляцию охлаждающей текучей среды без необходимости в механической обработке в отличие от уровня техники.

Предпочтительно, основание также получено спеканием керамического порошка.

Согласно другим признакам, с одной стороны, пористость материала, из которого состоит основание, меньше 3%, а с другой стороны, пористость сердцевины больше 5%, предпочтительно составляет между 10 и 50%.

Термин «пористость» относится к соотношению пустот в рассматриваемой части детали. Эти пустоты связаны со структурой материала, речь идет о пространстве, имеющемся между связанными в структуру зернами керамического материала. Плотность материала обратно пропорциональна его пористости.

В настоящей заявке для части, образующей стенку, в другом варианте осуществления, в терминах пористости выражают также отношение между объемом полостей, созданных тонкими перегородками, образованными из связанных керамических зерен, и объемом перегородок.

Кроме того, если предусмотрено охлаждение, основание содержит также каналы для проведения охлаждающего воздуха к стенке. В этом случае каналы не подпадают под определение пористости основания.

Таким образом, в настоящей заявке изобретение имеет два аспекта:

- контроль пористости керамики и тем самым ее плотности,

- создание полостей внутри стенки детали, что приводит к уменьшению объема материала.

Таким образом, согласно первому варианту осуществления сердцевина содержит пористый материал, образованный из керамических зерен, соединенных частичным спеканием и образующих между собой пространства.

Под «частичным спеканием» понимается метод спекания при температуре ниже температуры, приводящей к максимальной плотности.

Согласно другому варианту осуществления сердцевина содержит полости, разделенные перегородками, причем перегородки получены спеканием под действием лазерного луча или пучка электронов. Перегородки являются плотными, их пористость предпочтительно менее 3%.

Предпочтительно, сердцевина имеет участки с разными полостями, в частности полостями, размер которых увеличивается с удалением от основания.

Согласно одному частному варианту осуществления деталь содержит пяту в продолжение стенки, пористость которой меньше, чем пористость материала, из которого образована сердцевина.

Более конкретно, изобретение относится к лопатке турбомашины, основание которой образует ножку лопатки, а стенка образует перо, возможно с пятой, пористость которой меньше, чем пористость сердцевины.

Изобретение относится также к способу изготовления такой детали, включающему в себя этап формирования стенки с использованием емкости для спекания, содержащей порошок, в который заподлицо помещают основание в начале этапа, и включающему в себя селективное спекание порошка последовательными слоями с помощью лазерного луча или пучка электронов, причем последовательные слои получают, постепенно опуская деталь в емкость для спекания.

Способ включает в себя, в частности, получение основания отдельно спеканием порошка, а затем формирование стенки путем осаждения последовательных слоев керамического порошка и их соединения в результате спекания слоя.

Краткое описание чертежей

Изобретение станет более понятным, а другие его цели, детали, признаки и преимущества выявятся более четко из следующего ниже подробного пояснительного описания одного варианта осуществления изобретения, приводимого исключительно в качестве иллюстрации, но не ограничения, в сочетании с приложенными схематическими чертежами, на которых:

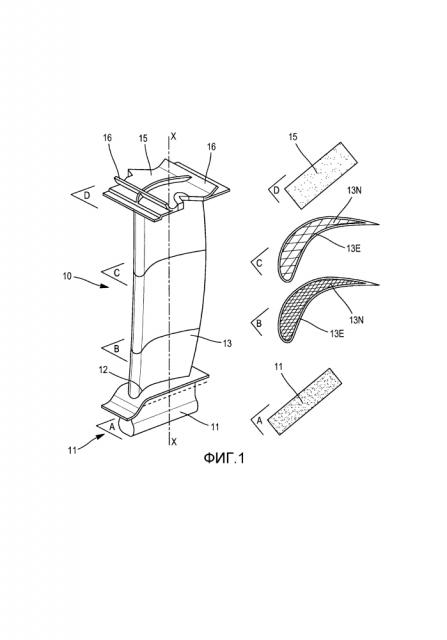

Фиг. 1 показывает подвижную лопатку турбины, выполненную из керамического материала со структурой согласно изобретению.

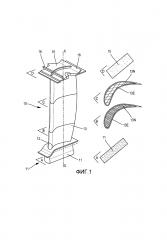

Фиг. 2 показывает устройство спекания путем лазерного плавления.

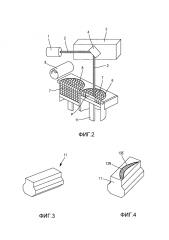

Фиг. 3 показывает пример одного только основания детали согласно изобретению.

Фиг. 4 показывает первый слой, образованный лазерным спеканием на основании с фиг. 3.

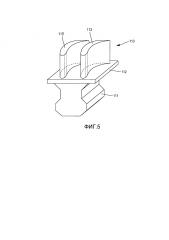

Фиг. 5 показывает вариант осуществления парной лопатки турбины на одном и том же основании.

Подробное описание вариантов осуществления изобретения

Обратимся к фиг. 1, на которой показана лопатка 10 турбины, представляющая собой деталь, которая может быть получена в соответствии с изобретением. Лопатка содержит ножку, основание 11, посредством которого она монтируется на обод диска турбины. Ножка снабжена установленной на ней полкой 12 и проходит по ее оси XX в направлении центробежной силы, которую она испытывает при работе машины, стенкой 13, образующей перо, обтекаемое горячими рабочими газами. При этом на лопатке установлена пята 15, снабженная гребешками 16. Пята 15 и полка являются элементами соответственно наружных и внутренних поверхностей канала для рабочего газа, между которыми перо лопатки проходит радиально. Гребешки образуют герметичное соединение с ободом, предусмотренным на статоре ступени турбины.

В соответствии с изобретением эта деталь выполнена из керамического материала, плотность которого меняется по оси XX. Это изменение плотности схематически показано на сечениях детали вдоль оси XX плоскостями, поперечными оси XX: A, B, C и D.

Основание 11 имеет максимальную плотность. Это, например, элемент, полученный формованием в пресс-форме керамического порошка, который, возможно, объединен со связующим. За этим этапом следует термообработка спеканием сырой заготовки, вынутой из пресс-формы. В зависимости от состава используемого материала, обработка может включать промежуточные стадии удаления связующего. Пористость этого элемента предпочтительно меньше 3%.

Стенка 13 содержит оболочку 13E и сердцевину 13N. Оболочка образует наружную поверхность этой стенки. Она является тонкой, например, толщиной менее 1 мм, предпочтительно приблизительно 0,5 мм, и имеет низкую пористость, как у основания. Оболочка ограничивает сердцевину 13N, пористость которой выше. Эта пористость превышает 5%, предпочтительно составляет между 10 и 50%. Соответственно, ее плотность ниже со всеми упомянутыми выше преимуществами снижения центробежных механических напряжений, действующих на основание, когда деталь, как в этом примере, установлена на роторе. Предпочтительно, плотность не является постоянной на всей длине оси. Это можно видеть на сечениях B и C, где пористость схематически показана квадратной сеткой с большими или меньшими ячейками. Пята, представленная сечением D, может иметь меньшую плотность, чем плотность основания, и большую, чем у стенки. Она получена спеканием зерен керамического порошка.

Такая деталь является деталью, полученной спеканием порошка, причем способ ее получения будет упоминаться ниже в связи с устройством с фиг. 2, показывающим машину для получения детали путем спекания порошка лазерным лучом или пучком электронов.

Генератор 1 лазерного луча или пучка электронов испускает луч 2 подходящей мощности, который направлен на систему 3 отражающих зеркал, причем последнее зеркало 4 повернуто так, чтобы обеспечить сканирование по поверхности детали, которую нужно получить, например вышеупомянутой лопатки 10.

Уже сформированную часть детали P погружают в емкость 6 таким образом, чтобы она могла быть с регулярными интервалами покрыта слоем порошка 7, подходящего для спекания. Питающую порошком вторую емкость 8 помещают сбоку от емкости 6 для спекания и заполняют этим подлежащим спеканию порошком 7. Устройство, образующее поршень 9, позволяет перемещать заданное количество порошка 7 из питающей емкости 8 в емкость 6 для спекания, чтобы покрыть часть детали P слоем порошка заданной толщины. Толщина этого слоя соответствует величине, на которую должна увеличиться толщина части детали в ходе одного прохода спекания зерен лучом 2. Устройства опускания емкости 6 для спекания и поднятия питающей емкости 8 позволяют, с одной стороны, удерживать часть подлежащей спеканию детали P на одном уровне со стенками емкости 6, а с другой стороны, доставлять слой порошка 7 надлежащей толщины к поршню 9 от питающей емкости 8.

Спекание и соединение зерен с образованием детали 10 осуществляют путем последовательных элементарных операций, ведущихся следующим образом: когда часть детали P находится на одной высоте со стенками емкости 6 для спекания, поршень 9 смещается в направлении этой емкости 6, чтобы нанести желательную толщину порошка 7 на часть детали P, а затем возвращается в положение ожидания на конце питающей емкости 8. Лазерный луч или пучок электронов 2 осуществляет сканирование поверхности части детали P с помощью качающегося зеркала 4, что вызывает частичное плавление (или такое повышение температуры, что активируется диффузия между зернами) слоев от поверхности слоя и его слипание с деталью P, при этом толщина увеличивается. Затем образованную часть детали P тянут вниз, чтобы компенсировать увеличение ее толщины и чтобы ее поверхность снова оказалась на одном уровне с емкостью 6 для спекания, а питающую емкость 8 поднимают, чтобы доставить надлежащее количество порошка 7 к поршню 9. Этот процесс повторяют столько раз, сколько необходимо, чтобы достичь желаемых геометрии и размеров готовой детали 10.

Согласно изобретению, начинают с того, что основание 11 детали, которую требуется получить, помещают в емкость 6 для спекания. Это основание 11, показанное на фиг. 3, предпочтительно получают отдельно классическим способом спекания керамических порошков, то есть получением в пресс-форме сырой заготовки, состоящей из керамических порошков и связующего, с последующей термообработкой спеканием и с промежуточным этапом удаления связующего. В случае подвижной лопатки турбины основание 11 предпочтительно содержит ножку лопатки и, возможно, полку. Традиционные способы позволяют получать спеканием очень плотную деталь, пористость которой меньше 3%. Согласно одному признаку способа по изобретению основание 11 содержит участок с плоской поверхностью на своей верхней стороне, возможно на уровне полки, если таковая предусмотрена.

Основание помещают в емкость для спекания, содержащую керамический порошок, так, чтобы часть плоской поверхности находилась на одном уровне с поверхностью порошка. Затем способ включает в себя создание стенки 13 на этом основании 11 (фиг. 4) с помощью лазерного луча или пучка электронов согласно указанным выше этапам. Траектория луча регулируется устройством управления, которое хранит в памяти геометрические характеристики стенки. Для получения одного слоя лучом управляют не только по положению, но и по подводу энергии.

В результате создают стенку оболочки 13E для образуемого слоя, имеющую заданную пористость, в частности пористость менее 3%, близкую к пористости основания. Внутри этой стенки сердцевину 13N создают так, чтобы ее пористость была выше пористости стенки. Более низкую плотность получают, устанавливая энергию луча на более низкое значение, чтобы получить частичное спекание. Эта пористость выше, чем у основания. Она составляет по меньшей мере 5%, предпочтительно между 10 и 50%. Послойное создание детали позволяет, кроме того, получать слои так, чтобы пористость сердцевины менялась по оси XX. Эта пористость предпочтительно увеличивается между основанием и пятой.

Согласно одному варианту осуществления сердцевины стенки смещение лазерного луча регулируется так, чтобы получить перегородки, создающие между собой полости в виде сотовой структуры. Перегородки выполняют из плотного материала, как и стенку, образующую оболочку. Размер полостей можно с выгодой изменять, предпочтительно увеличивать, между основанием и ножкой лопатки.

Используемый керамический материал может иметь любую природу. Предпочтительно выбирать керамику, которую можно использовать при температурах выше 1000°C; речь идет, например, о карбидах, таких как SiC, оксидах, таких как Al2O3, или нитридах, таких как Si3N4. Годится также керамика эвтектического состава.

Гранулометрический состав порошков выбирают так, чтобы можно было провести спекание лазером или электронным пучком. Отмечается, что чем меньше размер порошка, тем легче осуществить частичное спекание при низкой температуре.

Для рассматриваемого материала подходят лазерный луч или электронный пучок. Например, в случае оксида алюминия Al2O3 для этого применения подходит YAG лазер (лазер на иттриево-алюминиевом гранате), излучающий на 9400 см-1, мощностью от 10 до 30 Вт с оптимальным перемещением со скорость 96 мм/с.

Керамика может быть частью смеси с легкоплавким предшественником связующего, который позднее можно необязательно удалить подходящей термической обработкой.

Если требуется уменьшить шероховатость, можно необязательно предусмотреть финишную обработку.

Способ, применяющийся для получения этих деталей, создает значительные остаточные напряжения, обусловленные температурными градиентами, создаваемыми последовательными плавлениями слоев. Эти градиенты могут расти в зависимости от геометрии, толщины и изменений сечения получаемых деталей. В зависимости от материалов остаточные напряжения, возникающие из-за этих градиентов, могут приводить к деформациям детали во время ее создания и к трещинам или к расколам при применении. Поэтому важно контролировать температуру в ходе процесса спекания и поддерживать температуру в порошке однородной, чтобы минимизировать остаточные напряжения при затвердевании. С этой целью применяются надлежащие средства нагрева, например резистивные.

Согласно одному варианту изобретения деталь является парой лопаток турбины, показанной на фиг. 5. Действительно, предлагаемое изобретением решение позволяет получать прямым изготовлением две стенки на одном и том же основании. Основание 111 содержит ножку для установки на диске турбины и полку 112. На эту полку опираются две стенки 113 и 113', соответствующие двум соседним стенкам в роторе турбине. Эти две стенки создаются тем же способом, какой описан выше.

1. Деталь (10) из керамического материала, содержащая часть, образующую основание (11), и часть, образующую стенку (13), отличающаяся тем, что основание (11) выполнено из керамического материала с низкой пористостью, а стенка (13) получена спеканием керамического порошка и содержит оболочку (13E) и сердцевину (13N), причем сердцевина находится внутри оболочки и пористость сердцевины больше пористости основания, увеличиваясь с удалением от основания.

2. Деталь по предыдущему пункту, основание (11) которой получено спеканием керамического порошка.

3. Деталь по одному из пп. 1 и 2, причем пористость материала, образующего основание (11), меньше 3%.

4. Деталь по одному из пп. 1 и 2, в которой пористость сердцевины (13N) превышает 5%, предпочтительно составляет между 10 и 50%.

5. Деталь по одному из пп. 1 и 2, в которой сердцевина (13N) содержит пористый материал, образованный из керамических зерен, соединенных частичным спеканием.

6. Деталь по одному из пп. 1 и 2, в которой сердцевина (13N) содержит полости, разделенные перегородками, причем материал, из которого образованы перегородки, имеет пористость менее 3%.

7. Деталь по одному из пп. 1 и 2, в которой сердцевина (13N) имеет части с разными полостями, в частности, размер которых увеличивается с удалением от основания.

8. Деталь по одному из пп. 1 и 2, содержащая пяту (15) в продолжение стенки (13), причем пористость пяты меньше, чем пористость материала, из которого образована сердцевина.

9. Деталь по одному из пп. 1 и 2, образующая лопатку турбомашины, основание которой образует ножку лопатки, а стенка образует перо, возможно с пятой, пористость которой меньше пористости сердцевины.

10. Способ изготовления детали по одному из пп. 1-9, включающий в себя этап формирования стенки (13) с использованием емкости (6) для спекания, содержащей порошок, в который помещают основание (11) на одном уровне в начале этапа, и включающий в себя селективное спекание порошка последовательными слоями с помощью лазерного луча или пучка электронов, причем последовательные слои получают, постепенно опуская деталь в емкость (6) для спекания.

11. Способ по предыдущему пункту, включающий в себя получение основания отдельно путем спекания порошка, а затем формирование стенки путем осаждения последовательных слоев керамического порошка и их соединения спеканием слоя.