Устройство для испытания распылителей

Иллюстрации

Показать всеИзобретение относится к области сельского хозяйства и может применяться для испытания распылителей сельскохозяйственных опрыскивателей. Устройство для испытания распылителей содержит корпус, стол-классификатор, компьютер, блок обработки и подачи сигналов, штангу с блоком распределения рабочей жидкости, средства вертикального перемещения и вращения штанги, блок подачи и измерения скорости воздуха, блок подачи, регулирования и контроля потока рабочей жидкости, блок для измерения и оценки процесса диспергирования рабочей жидкости, источник света. Штанга выполнена с возможностью поворота вокруг вертикальной оси на угол 0≤α≤360° и изменения длины боковой стороны. Боковая сторона связана с одной стороны с верхним неподвижным основанием, а с другой стороны с нижним подвижным основанием. Нижнее основание соединено шарнирно-неподвижной опорой с неподвижным ребром с поворотом нижнего основания в вертикальной плоскости от горизонтального положения на угол 0≤β≤20°. Блок подачи и распределения воздуха снабжен опорно-поворотным устройством с углом поворота в горизонтальной плоскости на угол 0≤γ≤180° и дефлектором. Дефлектор выполнен в виде диффузора прямоугольного сечения. Большая сторона диффузора равна или больше длины нижнего основания штанги. Классификационные поверхности для определения неравномерности и густоты покрытия, выполнены на противоположных сторонах стола-классификатора параллельно друг другу. Поверхности выполнены с возможностью перемещения их с верхнего уровня на нижний и наоборот. Обеспечивается автоматизация процесса испытания распылителей, повышается точность и достоверность определения показателей качества распределения рабочей жидкости с учетом влияния внешних воздействий. 4 ил.

Реферат

Устройство для испытания распылителей относится к области сельского хозяйства, в частности к стендам для испытания распылителей сельскохозяйственных опрыскивателей и оценки показателей качества распределения рабочей жидкости.

Известно устройство для определения дисперсного состава капель струй распыленной жидкости, содержащее емкость для жидкости, насос, трубопровод, форсунку, крепежный штатив, два кольца, защитный кожух, тензометрический датчик с усилителем, блок обработки сигналов, скоростную видеокамеру, источник света, газовый лазер, диафрагму, компьютер (патент RU 2433872 С1, 14.04.2010).

Недостатком известного устройства, применительно, в частности, к испытаниям сельскохозяйственных распылителей, является отсутствие стола-классификатора для определения неравномерности распределения рабочей жидкости по ширине факела распыла и оценки в динамике густоты покрытия каплями обрабатываемой поверхности (см. ГОСТ ИСО 5681-1-2004. Оборудование для защиты растений. Оборудование распылительное. Часть 1. Методы испытания распылительных насадок. М.: Стандартинформ. - 2006). Кроме этого, известное устройство не оснащено средствами изменения положения форсунки относительно обрабатываемой поверхности и оборудованием, имитирующим влияние внешних факторов на диспергирование жидкости сельскохозяйственными опрыскивателями.

Наиболее близким по технической сущности к заявляемому устройству является стенд для испытания распылителей, содержащий раму, электропривод, средство подачи и регулирования рабочей жидкости с системой ее отвода, средство распределения рабочей жидкости в виде штанги с форсунками с возможностью ее перемещения в вертикальной и горизонтальной плоскости параллельно обрабатываемой поверхности, стол-классификатор с мерными стаканами, ленточный транспортер с карточками, центробежный вентилятор, планшетный сканер, персональный компьютер (патент на полезную модель RU №59941 U1, 30.08.2008).

Недостаток известного устройства заключается в том, что оно обладает низкой степенью автоматизации как самого устройства, так и процесса испытаний, и состоит фактически из двух стендов, один из которых предназначен для определения неравномерности распределения рабочей жидкости, другой - для оценки густоты покрытия - это увеличивает габариты и металлоемкость изделия и снижает его универсальность. Известное устройство при прочих равных условиях не обеспечивает эффективную оценку влияния ряда факторов на процесс опрыскивания сельскохозяйственных культур, таких как горизонтальные и вертикальные колебания штанги опрыскивателя, направление ветра, действующих отдельно и во взаимодействии с другими внешними факторами.

С увеличением рабочей ширины захвата и скорости движения опрыскивателя (при недостаточно выровненном микрорельефе и холмистом рельефе поля) повышается амплитуда вертикальных и горизонтальных колебаний штанги опрыскивателя. Это вызывает смещение эпюр распределения рабочей жидкости от оси их симметрии в вертикальной плоскости и, как следствие, увеличение неравномерности распределения пестицидов на рабочей ширине захвата и по ходу движения агрегата. Метеорологическими факторами, влияющими на снос растворов пестицидов, кроме температуры, относительной влажности, вертикальных конвективных потоков воздуха, являются скорость и направление ветра. Изменение значения одного из факторов может привести к изменению значений одного или нескольких показателей оценки качества выполнения технологического процесса (см. Горбачев И.В., Марченко Л.А., Кузьмин А.Ю. Технологические аспекты внесения пестицидов // Сельскохозяйственные машины и технологии. - 2011. - №6. - С. 13-16).

Технической задачей изобретения является автоматизация процесса испытания распылителей, повышение точности и достоверности определения показателей качества распределения рабочей жидкости распылителями с учетом влияния внешних воздействий, влияющих на процесс опрыскивания сельскохозяйственных культур в реальных условиях.

Поставленная техническая задача достигается тем, что в устройстве для испытания распылителей, содержащее корпус, стол-классификатор, компьютер, блок обработки и передачи сигналов, штангу с блоком распределения рабочей жидкости, средства вертикального перемещения и вращения штанги, блок подачи и распределения скорости воздуха, блок подачи, регулирования и контроля потока рабочей жидкости, блок для измерения и оценки процесса диспергирования рабочей жидкости, источник света, согласно изобретению блок подачи и распределения воздуха снабжен опорно-поворотным устройством с углом поворота в горизонтальной плоскости на угол 0≤γ≤180° и дефлектором в виде диффузора прямоугольного сечения, большая сторона которого равна или больше длины нижнего основания штанги, а классификационные поверхности для определения неравномерности и густоты покрытия выполнены на противоположных сторонах стола-классификатора параллельно друг другу с возможностью перемещения их с верхнего уровня на нижний и наоборот, штанга выполнена с возможностью поворота вокруг вертикальной оси на угол 0≤α≤360° и изменения длины по крайней мере одной из боковых сторон, связанной с одной стороны шарнирно-неподвижной опорой с верхним неподвижным основанием, с другой - шарнирно-подвижной опорой с нижним подвижным основанием, соединенным шарнирно-неподвижной опорой с неподвижным ребром с поворотом нижнего основания в вертикальной плоскости от горизонтального положения на угол 0≤β≤20°.

Технический результат заключается в создании универсального и эффективного устройства для испытания распылителей с расширенным спектром исследуемых параметров.

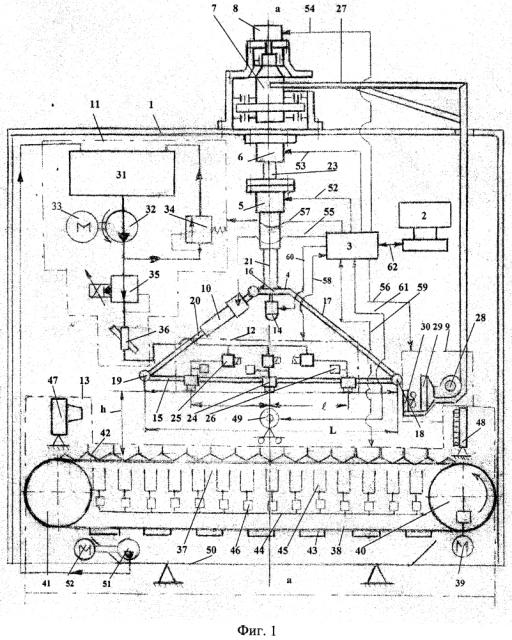

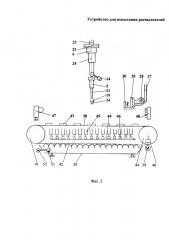

Изобретение поясняется чертежами.

На фиг. 1 представлен общий вид устройства с фронтальным расположением штанги; на фиг. 2 изображено устройство с боковым расположением штанги и верхним расположением классификационной поверхности для определения густоты покрытия; на фиг. 3 изображен общий вид устройства, вид сверху; на фиг. 4 изображено фронтальное расположение штанги с отклонением нижнего основания от горизонтального положения.

Устройство для испытания распылителей содержит корпус 1, компьютер 2 с программным обеспечением, блок обработки и подачи сигналов 3, установленные вдоль одной вертикальной оси симметрии (а-а) устройства, штангу 4, средство вертикального перемещения 5 и средство вращения 6 штанги 4. На корпусе 1 сверху установлено опорно-поворотное устройство 7 с приводом 8 и закрепленным в нижней его части блоком 9 подачи и распределения потока воздуха, средство 10 для изменения длины боковой стороны штанги 4, блок 11 подачи, регулирования и контроля потока рабочей жидкости, установленный на штанге 4, блок 12 распределения рабочей жидкости, блок 13 для измерения и оценки процесса диспергирования рабочей жидкости, источник света 14, обеспечивающий импульсную синхронную подсветку, например, стробоскопические вспышки.

В исходном положении штанга 4 выполнена в виде равнобедренной трапеции с длиной нижнего основания 15 больше, чем верхнего 16. Верхнее основание 16 с одной из сторон 17 трапеции штанги 4 образует жесткую конструкцию. Нижнее основание 15 трапеции штанги 4 связано шарнирно-неподвижной опорой 18 со стороной 17 и шарнирно-подвижной опорой 19 со штоком электрошагового линейного привода средства 10. Привод средства вращения 6 штанги 4 обеспечивает поворот штанги 4 вокруг вертикальной оси на угол 0≤α≤360°. Нижнее основание 15 штанги 4 имеет возможность поворота от горизонтального положения на угол 0≤β≤20°. Верхнее основание 16 штанги 4 жестко закреплено на выдвижном штоке 21 линейного электрошагового привода средства вертикального перемещения 5, обеспечивающего подъем и опускание штанги 4, которое в свою очередь посредством фланцевого соединения закреплено на валу 23 вращательного привода средства вращения 6 штанги 4, обеспечивающего поворот штанги 4 вокруг вертикальной оси на угол 0≤α≤360°.

Рабочая высота установки штанги 4 с распылителями 24 над обрабатываемой поверхностью сельскохозяйственных опрыскивателей в зависимости от типа распылителя составляет 0,25-1,0 м, расстояние между распылителями 24 обычно выбирается таким, чтобы обеспечить двойное перекрытие факелов распыла на заданной высоте установки распылителей (Каталог 51 А - RU/www./ teejet.com - С. 140). В условиях хорошо выровненной поверхности поля и скорости движения опрыскивателя не более 8 км/ч амплитуда вертикальных колебаний штанги опрыскивателя может достигать ± 0,2 м (Ротенберг Ю.Ю., Раскатова Т.В., Редкозубова И.А. Высота штанги полевого опрыскивателя // Защита и карантин растений. - 2011. - №5. - С. 42-43).

С учетом того, что ГОСТ ИСО 5681-1-2004 определяет суммарную ширину лотков не менее трех метров, длина нижнего основания 15 штанги 4 выбрана также не менее трех метров, при этом максимальные задаваемые значения отклонения конца подвижного основания 15 штанги 4 от ее горизонтального положения приняты равными половине значения высоты h установки распылителей 24 над классификационными поверхностями. Тогда при максимальной высоте один метр заданное отклонение подвижного конца, совпадающего с шарнирно-подвижной опорой 19 основания 15, будет 0,5 м, при этом максимальный угол поворота α основания 15 от горизонтального положения составит примерно 20°.

На нижнем основании 15 штанги 4 установлен блок 12, включающий распылители 24 с возможностью изменения шага их расстановки l, электромагнитные запорные клапаны 25 для отсекания потока рабочей жидкости, подаваемой к распылителям 24, тензометрические датчики 26 для определения перепада гидравлического давления перед распылителями 24.

Опорно-поворотное устройство 7 включает привод 8 в виде шагового электродвигателя, Г-образный кронштейн 27, в нижней части которого находится платформа с установленным блоком 9, включающим источник воздуха 28, например центробежный вентилятор, дефлектор 29 в виде диффузора прямоугольного сечения, большая сторона L1 которого равна или больше длины L нижнего основания 15 штанги 4, прибор 30 для определения скорости потока воздуха.

Блок 11 включает бак 31 для рабочей жидкости, насос 32 с электроприводом 33, переливной клапан 34, интегрально-дифференциальный регулятор давления 35 с пропорциональным управлением от компьютера 2, ультразвуковой расходомер 36.

Блок 13 включает стол-классификатор 37 с не менее чем двумя классификационными поверхностями, размещенными на ленте 38 транспортера с регулируемым приводом 39 приводного барабана 40 и концевым 41 барабаном. Одна классификационная поверхность ленты 38 транспортера (на фиг. верхняя сторона) выполнена с поперечно расположенными на ленте 38 лотками 42 с вертикальными стенками для сбора рабочей жидкости. На другой классификационной поверхности ленты 38 транспортера (нижняя сторона) закреплены учетные карточки 43 для фиксации густоты покрытия каплями. За лотками 42 установлено электронное устройство 44 в виде мерных цилиндров 45, каждый из которых снабжен датчиками 46, измеряющими количество рабочей жидкости, стекающей из лотков 42 в цилиндры 45 с выводом данных на компьютер 2. В соответствии с ГОСТ Р 8.777-2011 (ГОСТ Р 8.777-2011. Дисперсионный состав аэрозолей и взвесей. Определение размеров частиц по дифракции лазерного излучения. ISO 13320: 2009 (NEQ). М.: Стандартин-форм. - 2012) для анализа спектра размеров диспергируемых капель над столом-классификатором 37 установлена система лазерного анализатора частиц, включающая, например, гелий-неоновый лазер 47, оптическую систему с коллиматором, Фурье-линзу (не показаны), полупроводниковый детектор 48, позволяющий получать дифференциальные и интегральные кривые распределения капель по размерам (не показаны) в реальном масштабе времени.

Для изучения динамики образования спектра капель перед штангой 4 с форсунками 24 установлена скоростная видеокамера 49 на специальном рельсовом штативе (не показан), обеспечивающем перемещение камеры 49 вдоль факела диспергируемой жидкости с сохранением фокусировки.

Резервуар 50, насос 51 с электроприводом 52 предназначены для сбора израсходованной рабочей жидкости и перекачки ее в бак 31.

Средство вертикального перемещения 5, средство вращения 6 штанги 4, привод 8 опорно-поворотного устройства 7, средство 10 для изменения длины боковой стороны 20 штанги 4, блоки 9, 11, 12, 13, источник света 14, видеокамера 49 связаны электрическими линиями связи 52, 53, 54, 55, 56, 57, 58, 59, 60, 61 соответственно с блоком обработки и подачи сигналов 3, который в свою очередь подключен кабелем 62 к компьютеру 2.

Работает устройство следующим образом.

В бортовой компьютер 2 вводится программа испытания распылителей 24, включающая установочные параметры: тип и номер распылителя 24, количество k одновременно испытываемых распылителей 24, время работы распылителя Трр (с), перепад давления ΔРр (МПа) перед распылителем 24, расход рабочей жидкости Q (м3/с) через распылители 24, число оборотов вала n (об/мин), подача θ, (м3/с), напор Н (м) насоса 32, рабочее давление ΔРрд (МПа) на выходе из регулятора давления 35, высота установки h (м) распылителей 24 над классификационными поверхностями, шаг расстановки l (м) распылителей 24, угол поворота β (град) нижнего основания 15 штанги 4 в вертикальной плоскости от горизонтального положения, угол поворота α (град) штанги 4 вокруг вертикальной оси а-а в горизонтальной плоскости, угол поворота γ (град) блока 9 подачи и распределения воздуха, частота nв (об/мин) вращения вентилятора 28, давление воздуха ΔРв (Па) и скорость потока воздуха Vв, создаваемые вентилятором 28, производительность Qв (м3/с) вентилятора 28, положение Пк (верхнее - нижнее) классификационных поверхностей, скорость движения V (м/с) ленты 38 транспортера стола-классификатора 37, частота стробоскопических вспышек T (с) источника света 14.

Далее заводятся основные оцениваемые параметры и характеристики качества диспергирования рабочей жидкости: неравномерность распределения рабочей жидкости Vж (%), густота покрытия каплями Г (шт./см2), угол факела распыла λ (град), диаметры капель Dк (медианно-массовый диаметр капель ММД (мкм), среднеобъемный диаметр капель СОД (мкм), диаметр капель по Заутеру (мкм)), дифференциальные и интегральные кривые распределения капель, коэффициент полидисперсности распыла Кn.

Информация от компьютера 2 в соответствии с программой испытания распылителей 24 передается в блок 3 и далее сигналы по линиям связи 52, 53, 54, 56, 57, 58 поступают к приводам средства поступательного перемещения 5, средства вращения 6 штанги 4, приводу 8 опорно-поворотного устройства 7, блоку 9, блокам 11, 12 соответственно. Шток 21 средства вертикального перемещения 5 выдвигается и штанга 4 устанавливается на заданную высоту h. Вал средства вращения 6 поворачивается и устанавливает штангу 4 на заданный угол поворота α вокруг вертикальной оси а-а.

На первом этапе подвижное основание 15 штанги 4 с распылителями установлено параллельно классификационной поверхности.

Привод 8 вращает поворотное устройство и устанавливает блок 9 на заданный угол γ. Включаются скоростная видеокамера 49 и источник света 14, частота вспышек которого совпадает с частотой съемки камеры, примерно 5000 кадров/с. Включается привод 33 насоса 32, и рабочая жидкость насосом 32 подается к клапану 34, посредством которого часть жидкости байпасируется в бак 31, основной поток поступает в регулятор 35, который поддерживает заданный перепад давления на выходе и заданный расход рабочей жидкости, контролируемый ультразвуковым расходомером 36, показания от которого поступают в блок 3 и далее в компьютер 2. От расходомера поток жидкости поступает к электромагнитным клапанам 25. По сигналу от компьютера 2 клапаны 25 открываются на заданный период времени работы распылителей 24, рабочая жидкость с контролем перепада давления тензометрическими датчиками 26 поступает в распылители 24, посредством которых диспергируется на классификационную поверхность и попадает в лотки 42 стола-классификатора 37, с которых стекает в мерные цилиндры 45 электронного устройства 44 с измерением объема жидкости в каждом цилиндре посредством датчиков 46 с передачей информационных значений в блок 3 и передачей численных значений в компьютер 2, где они обрабатываются компьютерной программой с расчетом коэффициента вариации распределения рабочей жидкости по ширине распределения. Результаты съемок камерой 49 процесса диспергирования поступают в компьютер 2, на котором проводится визуализация гидродинамического процесса распыления жидкости форсунками 24, автоматизированное измерение угловых характеристик факелов распыла по их изображениям, оценка плотности распределения жидкости по сечениям каждого из факелов. Испытания распылителей 24 проводятся при разных значениях перепада рабочего давления 0,1≤ΔРр≤0,6 МПа перед распылителями, устанавливаемого посредством регулятора 35 и контролируемого датчиками 26.

На втором этапе проводятся испытания распылителей 24 на разных высотах их установки h относительно классификационной поверхности. Для этого средство вертикального перемещения 5 устанавливает высоту нижнего основания 15 штанги 4 в пределах 0,25≤h≤1,0 м.

На третьем этапе проводятся испытания распылителей 24 при различном шаге их расстановки.

На четвертом этапе проводятся испытания распылителей 25 при разных углах α поворота штанги 4 в горизонтальной плоскости 0≤α≤αmax, имитирующих отклонение штанги опрыскивателя в вертикальной плоскости в реальных условиях эксплуатации.

На пятом этапе проводятся испытания распылителей 24 при разных углах поворота γ блока 9 подачи и распределения воздуха (0≤γ≤180°), имитирующих направление ветра, боковое при γ=0°, γ=180° и фронтальное при γ=90°, а также при разных скоростях потока воздуха 0≤Vв≤Vв. доп, где Vв. доп ≤ 4 м/с - допустимое значение скорости ветра при опрыскивании сельскохозяйственных культур (см. Сан-ПиН 1.2.1077-01. Гигиенические требования к хранению, применению и транспортировке пестицидов и агрохимикатов: Санитарные правила и нормы. - М.: Федеральный центр Госсанэпиднадзора Минздрава России. - 2002. - С. 19).

На шестом этапе проводятся испытания распылителей 24 при разных углах поворота 0≤β≤20° нижнего основания 15 штанги 4 в вертикальной плоскости от горизонтального положения. Сигнал от компьютера 2 по линии 62 поступает в блок 3 и далее по линии 55 в электрошаговый двигатель средства 10, посредством которого шток 20 втягивается и поворачивает основание 15 штанги 4 в вертикальной плоскости на угол β.

На седьмом этапе испытаний проводится оценка дисперсности и густоты покрытия. Сигнал от компьютера 2 поступает по линии связи 62 в блок 3 и далее по линии 53 в электрический шаговый двигатель средства вращения 6, который поворачивает вал вместе со штангой 4 с основанием 15 и блоком 12 с распылителями 24 на угол α=90°.

Вертикальная плоскость штанги 4 занимает положение, перпендикулярное вектору скорости горизонтального перемещения ленты 38 с учетными карточками 43. Посредством средства вертикального перемещения 5 основание штанги 15 устанавливают на заданную высоту h. Одновременно управляющий сигнал подается по линии связи 59 в блок 13 к приводу 39, который вращает приводной барабан 40 и перемещает карточки 43 с нижнего уровня стола классификатора на верхний. Включается привод 33 насоса 32. Рабочая жидкость из бака 31 подается насосом 32 через регулятор 35 и расходомер 36 к клапанам 25. Сигнал от компьютера 2 через блок 3 поступает на клапаны 25 и на привод 39 приводного барабана 40, который начинает перемещать ленту 38 с заданной скоростью. Клапаны 25 открываются, рабочая жидкость диспергируется на классификационную поверхность с учетными карточками 43, которые перемещаются вместе с лентой 38 с установленной скоростью, имитирующей скорость движения опрыскивающего агрегата по полю. По сигналу от компьютера 2, переданному в блок 3 и далее по линии связи 59 к блоку 13, приводится в работу лазер 47 с детектором 48 системы лазерного анализатора частиц, посредством которого рассеянное каплями факела рабочей жидкости излучение регистрируется под разными углами с помощью детектора 48 (фотодиодной матрицы). Модулированный луч (не показан) лазера ориентирован под углом 90° к оси распылителя 24 и проходит через факел распыла. Оценка дисперсности распыла и густоты покрытия каплями проводится в установленных пределах значений перепада рабочего давления ΔРр перед распылителями 24, высоты h установки нижнего основания 15 с распылителями 24 штанги 4, угла поворота α штанги 4 в горизонтальной плоскости, угла поворота β нижнего основания 15 штанги 4 в вертикальной плоскости, угла поворота γ блока 9 подачи, распределения воздуха и скорости потока воздуха.

Вычисление размеров капель осуществляется в соответствии с ГОСТ Р 8.777-2011. По результатам вычислений на компьютере 2 строятся дифференциальные и интегральные кривые распределения капель по размерам. Густоту покрытия каплями определяют подсчетом капель на каждой карточке 43 посредством микрокопирования или сканирования карточек 43 с последующей обработкой результатов по специальной программе для компьютера (ГОСТ Р 53053 - 2008. Машины для защиты растений. Опрыскиватели. Методы испытаний. - М.: Стандартинформ. - 2009. - 42 с.).

На восьмом этапе проводится оценка качественных показателей процесса диспергирования рабочей жидкости в реальном масштабе времени с учетов одновременного изменения исследуемых параметров в установленных пределах.

В общем виде основные показатели оценки качества работы распылителей представляются в виде параметрического уравнения

Задаваемые значения углов β, α и скорость V имитируют углы вертикальных, горизонтальных отклонений штанги при ее колебании в полевых условиях и скорость движения опрыскивателя, а угол γ и скорость Vв - направление и скорость ветра соответственно.

Для оценки неравномерности распределения рабочей жидкости Vж в реальном масштабе времени уравнение (1) представляется в виде

например при ограничениях: 0,1≤ΔРр≤0,6 МПа; 0,25≤h≤1,0 м; 0<1≤h; 0≤β≤20°; 0≤α≤αmax; 0≤γ≤180°; 0≤Vв≤4 м/с; 1≤V≤8 м/c.

Предлагаемое устройство позволяет одновременно изменять значения параметров ΔPP, h, l, β, α, Vв, V в установленных пределах по заданной при определении неравномерности Vж распределения рабочей жидкости и проводить оценку неравномерности в реальном масштабе времени с выводом данных на компьютер 2.

Для оценки густоты покрытия и дисперсности распыла в реальном масштабе времени уравнение (1) представляется в виде

например при ограничениях: 0,1≤ΔРр≤0,6 МПа; 0,25≤h≤1,0 м; 0<l≤h; 0≤β≤20°; 0≤α≤αmax; 0≤γ≤180°; 0≤Vв≤4 м/с; 1≤V≤8 м/с.

Одновременно меняя параметры ΔРр, h, l, β, α, Vв, V в установленных пределах по заданной программе (не показана) в процессе испытания распылителей 24 на данном устройстве, получают на компьютере 2 значения густоты покрытия и дисперсности распыла в реальном масштабе времени.

Устройство позволяет автоматизировать процесс испытания распылителей, повысить точность и достоверность определения показателей качества распределения рабочей жидкости распылителями с учетом влияния внешних воздействий, влияющих на процесс опрыскивания сельскохозяйственных культур.

Устройство для испытания распылителей, содержащее корпус, стол-классификатор, компьютер, блок обработки и передачи сигналов, штангу с блоком распределения рабочей жидкости, средства вертикального перемещения и вращения штанги, блок подачи и распределения воздуха, блок подачи, регулирования и контроля потока рабочей жидкости, блок для измерения и оценки процесса диспергирования рабочей жидкости, источник света, отличающееся тем, что блок подачи и распределения воздуха снабжен опорно-поворотным устройством с углом поворота в горизонтальной плоскости на угол 0≤γ≤180° и дефлектором в виде диффузора прямоугольного сечения, большая сторона которого равна или больше длины нижнего основания штанги, классификационные поверхности для определения неравномерности и густоты покрытия выполнены на противоположных сторонах стола-классификатора параллельно друг другу с возможностью перемещения их с верхнего уровня на нижний и наоборот, штанга выполнена с возможностью поворота вокруг вертикальной оси на угол 0≤α≤360° и изменения длины по крайней мере одной из боковых сторон, связанной с одной стороны шарнирно-неподвижной опорой с верхним неподвижным основанием, с другой - шарнирно-подвижной опорой с нижним подвижным основанием, соединенным шарнирно-неподвижной опорой с неподвижным ребром с поворотом нижнего основания в вертикальной плоскости от горизонтального положения на угол 0≤β≤20°.